Способ полимеризации полиолефинов в растворе

Иллюстрации

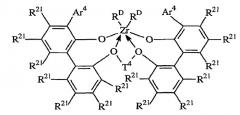

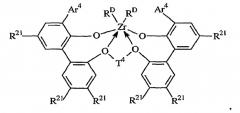

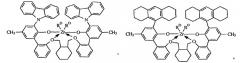

Показать всеНастоящее изобретение относится к каталитическим композициям, содержащим циркониевый комплекс поливалентного простого арилоксиэфира. Описан способ полимеризации этилена и одного или нескольких С3-30 α-олефинов или диолефинов в условиях непрерывной полимеризации в растворе для получения высокомолекулярного интерполимера, имеющего узкое молекулярно-массовое распределение и усовершенствованную технологичность, указанный способ включает проведение полимеризации в присутствии каталитической композиции, содержащей циркониевый комплекс поливалентного простого арилоксиэфира, отвечающий формуле

где R20, независимо в каждом случае, представляет группу инертно замещенного арилена из от 6 до 20 атомов, не считая водород или какие-либо атомы какого-либо заместителя, указанная группа замещена в положении, соседнем со связью оксил-металл циклическим лигандом, указанный циклический лиганд содержит от 6 до 30 атомов, не считая водород; Т3 представляет двухвалентную углеводородную или силановую группу, имеющую от 1 до 20 атомов, не считая водород; и RD, независимо в каждом случае, представляет одновалентную лигандную группу из от 1 до 20 атомов, не считая водород, где каталитическая композиция дополнительно содержит агент переноса цепи, который присутствует в реакторе в количестве, достаточном, чтобы снизить Mw полученного полимера по меньшей мере на 30% по сравнению с молекулярной массой полимера, полученного в отсутствие агента переноса цепи. Также описан способ полимеризации этилена и одного или нескольких С3-8 α-олефинов с использованием указанного выше циркониевого комплекса поливалентного простого арилоксиэфира, и активирующего сокатализатора в условиях непрерывной полимеризации в растворе при температуре от 120 до 250°С с конверсией этилена более чем 85 мол.%, характеризующийся тем, что полученный полимер имеет плотность между 0,855 и 0,950 г/см3, Mw/Mn менее чем 3,0, индекс расплава (MI) от 0,1 до 40 и I10/I2>11,75(MI)-0,188. Описан сополимер этилена и одного или нескольких С3-8 α-олефинов, полученный указанным выше способом, имеющий плотность между 0,855 и 0,885 г/см3, Mw/Mn менее чем 3,0, индекс расплава (MI) от 0,1 до 40 и I10/I2>11,75(MI)-0,188. Технический результат - получение сополимеров, имеющих узкое молекулярно-массовое распределение и улучшенную технологичность. 3 н. и 19 з.п. ф-лы, 3 табл., 29 пр.

Реферат

Заявление перекрестной ссылки

Приоритет формулы изобретения данной заявки по предварительной патентной заявке США №60/801182, поданной 17 мая 2006.

Уровень техники

Каталитические композиции на основе хорошо охарактеризованных содержащих донорный лиганд комплексов металлов, называемых как пост-металлоценовые комплексы, как было показано, дают продукты, имеющие более хорошее объединение сомономеров и узкое молекулярно-массовое распределение. Однако указанные катализаторы часто имеют плохую стойкость к высоким температурам и имеют низкую каталитическую активность, особенно при повышенных температурах полимеризации.

Примеры одного типа указанных пост-металлоценовых катализаторов раскрыты в USP 6827976, где раскрыты комплексы металлов групп 3-6 или лантанидов, предпочтительно комплексы металлов группы 4, мостиковых двухвалентных ароматических лигандов, содержащих двухвалентную хелатирующую группу основания Льюиса.

Более высокие температуры особенно желательны для полимеризации олефинов в растворе для повышения производительности и получения длинноцепочечного разветвления в полученном полимере. Длинноцепочечное разветвление в олефиновых полимерах, вероятно, происходит в одном варианте осуществления из-за включения полимеров с концевыми винильными группами, образующихся на месте путем β-гидридного удаления, в результате чего образуются винильные группы в растущих полимерных цепях. Для таких способов благоприятно применение высоких температур реакции и условий высокой степени превращения мономера. Соответственно, выбор каталитических композиций, способных к введению длинноцепочечного разветвления, такого как, например, повторное введение образующегося на месте полимера с концевыми винильными группами, в указанных экстремальных условиях реакции, является весьма желательным.

В настоящее время установлено, что конкретные комплексы металлов могут быть использованы в способе полимеризации в растворе для получения высокомолекулярных содержащих этилен сополимеров, содержащих относительно большие количества длинноцепочечного разветвления в них, при высоких степенях превращения олефинов, если соблюдаются конкретные условия способа. Полученные полимерные продукты обладают желательными свойствами, такими как более хорошая гибкость, уменьшенная плотность (более высокое внедрение сомономера) и улучшенная технологичность (меньше энергии, необходимой для экструзии, уменьшенное разрушение экструзионного потока и уменьшение поверхностных дефектов или образования "акульей шкуры"). Кроме того, обнаружено, что такие каталитические композиции сохраняют свою высокую каталитическую активность и способность к образованию длинноцепочечного разветвления при использовании относительно малых молярных отношений традиционных алюмоксановых сокатализаторов. Применение уменьшенных количеств алюмоксановых сокатализаторов (уменьшенных вплоть до 90% или более, по сравнению с количествами, используемыми в традиционных способах) позволяет получать полимерные продукты, имеющие пониженное содержание металла и, следовательно, повышенную чистоту, улучшенные диэлектрические свойства и другие улучшенные физические свойства. К тому же использование уменьшенных количеств алюмоксановых сокатализаторов приводит к снижению издержек при производстве полимера.

Сущность изобретения

Согласно данному изобретению предложен новый способ полимеризации этилена и одного или нескольких С3-20 α-олефинов в условиях полимеризации в растворе с каталитической композицией, содержащей циркониевый комплекс поливалентного простого арилоксиэфира, который дает сополимеры, имеющие узкое молекулярно-массовое распределение и улучшенную технологичность.

Дополнительно, согласно изобретению возможно получение сополимеров, имеющих относительно высокие молекулярные массы (с соответственно низкими индексами расплава) и высокие уровни внедрения сомономера (низкие плотности), имеющих относительно высокие I10/I2, благодаря наличию длинноцепочечного разветвления. Такое уникальное сочетание свойств полимера также может быть достигнуто применением низких молярных отношений (200 или менее, предпочтительно 100 или менее, более предпочтительно 80 или менее, на основе циркония) алкилалюмоксанового сокатализатора или модифицированного триалкилалюминием алюмоксанового сокатализатора. Полимеры могут быть получены в условиях высокой температуры, высоких степеней превращения при высоких эффективностях катализатора.

Данное изобретение особенно выгодно для применения в условиях непрерывной полимеризации в растворе, где реакционную смесь, содержащую комплекс металла, активирующий сокатализатор или смесь сокатализаторов, необязательно агент переноса цепи и по меньшей мере один С2-20 α-олефин, непрерывно добавляют в реактор, работающий в условиях полимеризации в растворе, и полимерный продукт непрерывно или периодически удаляют из него. В одном варианте осуществления изобретение используют для получения сополимеров этилена и по меньшей мере одного С3-20 α-олефина, предпочтительно этилена и по меньшей мере одного С3-8 α-олефина, имеющего улучшенную технологичность.

Это изобретение особенно подходит для производства смол, которые используют в изоляционном слое электрических проводов и кабелей, особенно для применений при средних и высоких напряжениях, для пленок и экструдированных предметов, имеющих улучшенный внешний вид и получаемых при пониженном расходе энергии на их производство.

Подробное описание изобретения

Все ссылки на периодическую систему элементов здесь относятся к периодической таблице элементов, опубликованной и переиздаваемой CRC Press, Inc., 2003. Кроме того, любые ссылки на группу или группы относятся к группе или группам, отраженным в указанной периодической таблице элементов, в которой используется система IUPAC для нумерации групп. Если не установлено противоположное, не подразумевается из контекста или не является обычным в технике, все части и проценты даны на основе массы, и все методы испытаний являются современными на дату подачи заявки. Для целей патентной практики Соединенных Штатов содержания какого-либо патента, патентной заявки или публикации, цитируемых здесь, приобщены в качестве ссылки во всей их полноте (или их эквивалентная версия США также приобщена в качестве ссылки), особенно в отношении раскрытия технологий синтеза, определений (до степени, не противоречащей каким-либо определениям, приводимым здесь) и общеизвестного в технике.

Термин "содержащий" и его производные не предназначаются для исключения присутствия какого-либо дополнительного компонента, стадии или процедуры независимо от того, раскрыты они в данной заявке или нет. Чтобы исключить какую-либо неопределенность, все композиции, заявленные здесь с применением термина "содержащий", могут включать любую дополнительную добавку, адъювант или соединение, будь то полимерное или другое, если не установлено иное. И наоборот, термин, "состоящий по существу из" исключает из объема любого последующего перечисления любой другой компонент, стадию или процедуру за исключением тех, которые являются несущественными для работоспособности. Термин "состоящий из" исключает любой компонент, стадию или процедуру, которые конкретно не охарактеризованы или не перечислены. Термин "или", если не установлено иное, относится к перечисленным членам по отдельности, а также в любом сочетании.

Используемый здесь по отношению к химическому соединению единый термин, если конкретно не указано иное, включает все изомерные формы и наоборот (например, "гексан", включает все изомеры гексана по отдельности или вместе). Термины "соединение" и "комплекс" используются здесь взаимозаменяемо по отношению к органическим, неорганическим и металлорганическим соединениям. Термин "атом" относится к наименьшей составной части элемента независимо от ионного состояния, то есть от того, несет он или нет заряд или частичный заряд или связан с другим атомом. Термин "гетероатом" относится к атому иному, чем атом углерода или водорода. Предпочтительные гетероатомы включают: F, Cl, Br, N, O, P, B, S, Si, Sb, Al, Sn, As, Se и Ge. Термин "аморфный" относится к полимеру, не имеющему кристаллической точки плавления, которую определяют дифференциальной сканирующей калориметрией (DSC) или эквивалентным методом.

Термин "углеводород" относится к одновалентным заместителям, содержащим только атомы водорода и углерода, включая разветвленные или неразветвленные, насыщенные или ненасыщенные, циклические, полициклические или нециклические разновидности. Примеры включают алкил-, циклоалкил-, алкенил-, алкадиенил-, циклоалкенил-, циклоалкадиенил-, арил- и алкинил-группы. "Замещенный углеводород" относится к углеводородной группе, которая замещена одной или несколькими неуглеводородными замещающими группами. Термины "содержащий гетероатом гидрокарбил" или "гетерогидрокарбил" относится к одновалентным группам, в которых по меньшей мере один атом, иной чем водород или углерод, присутствует наряду с одним или несколькими атомами углерода и одним или несколькими атомами водорода. Термин "гетеуглерод" относится к группам, содержащим один или несколько атомов углерода и один или несколько гетероатомов, но не атомов водорода. Связи между атомом углерода и каким-либо гетероатомом, а также связи между какими-либо двумя гетероатомами могут быть единственными или множественными ковалентными связями или координационными или другими донорными связями. Так, алкильная группа, замещенная группами: гетероциклоалкил, арил-замещенный гетероциклоалкил, гетероарил, алкил-замещенный гетероарил, алкокси, арилокси, дигидрокарбилборил, дигидрокарбилфосфино, дигидрокарбиламино, триуглеводородсилил, гидрокарбилтио млм гидрокарбилселено, входит в понятие термина гетероалкил. Примеры конкретных гетероалкильных групп включают цианометил-, бензоилметил-, (2-пиридил)метил- и трифторметил-группы.

Используемый здесь термин "ароматический" относится к полиатомной циклической конъюгированной кольцевой системе, содержащей (4δ+2) π-электронов, где δ означает целое число более чем или равное 1. Термин "конденсированный", используемый здесь по отношению к кольцевой системе, содержащей два или более полиатомных циклических колец, означает, что относительно по меньшей мере двух ее колец, по меньшей мере одна пара соседних атомов включена в оба кольца. Термин "арил" относится к одновалентному ароматическому заместителю, который может быть представлен единственным ароматическим кольцом или несколькими ароматическими кольцами, которые конденсированы вместе, связаны ковалентно или связаны с общей группой, такой как метиленовая или этиленовая группа. Примеры ароматического кольца(колец) включают фенил, нафтил, антраценил и бифенил, наряду с прочими.

"Замещенный арил" относится к арильной группе, в которой один или несколько атомов водорода, связанных с каким-либо атомом углерода, замещены одной или несколькими функциональными группами, такими как алкил, замещенный алкил, циклоалкил, замещенный циклоалкил, гетероциклоалкил, замещенный гетероциклоалкил, галоген, галогеналкил (например, CF3), гидрокси, амино, фосфидо, алкокси, амино, тио, нитро, и как насыщенные, так и ненасыщенные циклические углеводороды, которые конденсированы с ароматическим кольцом(кольцами), связаны ковалентно или связаны с общей группой, такой как метиленовая или этиленовая группа. Общая связывающая группа может быть также представлена карбонилом, как в бензофеноне, или кислородом, как в простом дифениловом эфире, или азотом, как в дифениламине.

Варианты осуществления изобретения относятся к новому способу полимеризации в растворе для получения олефиновых полимеров с использованием каталитической композиции, содержащей комплекс переходного металла, при высокой температуре, высокой эффективности катализатора и высокой степени превращения мономера, где полученные полимеры имеют повышенное содержание длинноцепочечного разветвления. Очень привлекательно то, что полученные полимеры имеют высокую молекулярную массу (I2<5,0) и имеют I10/I2≥10 с узким молекулярно-массовым распределением (Mw/Mn<3,0), тем самым указывая на наличие длинноцепочечного разветвления. Такие полимеры соответственно используют, где желательны усовершенствованные экструзионные характеристики, такие как в сортах полимера для формования и экструзии, особенно для получения пленки, пены или изоляции проводов и кабелей.

Используемый здесь термин "полимер" относится к макромолекулярному соединению, полученному полимеризацией одного или нескольких мономеров. Полимер относится к гомополимерам, сополимерам, терполимерам (тройным сополимерам), интерполимерам и так далее. Термин "интерполимер" используется здесь взаимозаменяемо с термином сополимер по отношению к полимерам, объединяющим в полимеризованной форме по меньшей мере два сополимеризуемых мономера или включающим длинноцепочечное разветвление как результат реакций обрыва цепи/образования олефина in situ и повторного включения образовавшегося in situ олефина. Соответственно, сополимеры могут быть результатом полимеризации единственного мономера в скорректированных рабочих условиях. Наименее превалирующий мономер в полученном сополимере или интерполимере обычно обозначают термином "сомономер". Длина цепи указанных полученных длинноцепоченых ответвлений, следовательно, длиннее, чем длина углеродной цепи, полученной полимеризацией какого-либо сознательно добавленного сомономера, и, в частности, больше чем длина цепи из 6 атомов углерода для сополимеров этилен/1-октен. Наличие длинноцепочечного разветвления может быть также определено по повышенной чувствительности полимера к сдвигу, как раскрыто в EP-A-608369 и в других источниках, или определено по отношению индекса расплава (MIR), по отношению вязкостей расплава полимера, измеренных при различных нагрузках, особенно I21/I2.

Описанный здесь способ может быть использован для получения какого-либо олефинового интерполимера, особенно сополимеров этилена с одним или несколькими С3-20 олефинами, и необязательно с одним или несколькими С4-20 диолефинами, и, особенно, сополимеров этилен/пропилен, этилен/1-бутен, этилен/1-гексен, этилен/4-метил-1-пентен, этилен/стирол, этилен/пропилен/стирол и этилен/1-октен, а также сополимеров этилена, пропилена и неконъюгированного диена, например интерполимеров EPDM.

К условиям полимеризации обычно относятся температура, давление, содержание мономера (в том числе концентрация сомономера), концентрация катализатора, концентрация сокатализатора, степень превращения мономера или другие условия, которые влияют на свойства полученного полимера. При работе в соответствии с предписанными условиями полимеризации согласно изобретению могут быть получены высокомолекулярные полимеры, имеющие относительно высокое включение сомономера, при высоких каталитических активностях, низком потреблении сокатализатора и высоком I10/I2 или MIR. В частности, возможны активности (на основе массы полимера к массе переходного металла) более чем 0,5 г/мкг, предпочтительно более чем 0,55 г/мкг и еще более чем 0,6 г/мкг.

Средневесовую молекулярную массу (Mw) измеряют гель-проникающей хроматографией, методика которой описана в USP 5272236. В качестве варианта, индекс расплава, I2, I10 или I21, измеренные, например, согласно ASTM D-1238, могут быть использованы в качестве критерия молекулярной массы. Как правило, индекс расплава находится в обратной зависимости от молекулярной массы полимера. Чем выше молекулярная масса, тем ниже индекс расплава, хотя отношение не является обязательно линейным.

Один вариант осуществления данного изобретения относится к способу и полученному полимерному продукту, этот способ включает взаимодействие этилена и одного или нескольких С3-20 α-олефинов в способе полимеризации в растворе. Способ по данному изобретению особенно выгоден для применения в условиях полимеризации, где реакционную смесь, содержащую комплекс металла, активирующий сокатализатор, этилен и по меньшей мере один С3-20 α-олефиновый сомономер (или отдельные его компоненты) непрерывно или периодически добавляют в реактор, работающий в условиях полимеризации в растворе, необязательно дополнительно в присутствии агента переноса цепи, и полимеризованный продукт непрерывно или периодически удаляют из него. Этот способ может состоять из:

1) Полимеризации этилена и одного или нескольких C3-20 α-олефинов и/или диолефинов с использованием циркониевого комплекса и сокатализатора в условиях непрерывной полимеризации в растворе при температуре от 120 до 250°С, предпочтительно от 130 до 250°С, в условиях высокой степени превращения этилена (>85%, предпочтительно >90%), которая приводит к получению полимера с плотностью между 0,855 и 0,950 г/см3, предпочтительно между 0,855 и 0,885 г/см3 и низким индексом расплава (I2<2,0) при эффективности катализатора более чем 0,5 г полимера/мкг металла и I10/I2≥10 или MIR от 30 до 80;

2) Полимеризации этилена и одного или нескольких C3-20 α-олефинов и/или диолефинов с использованием циркониевого комплекса и от 10 до 200 моль на моль циркония алюмоксана в условиях непрерывной полимеризации в растворе при температуре от 120 до 250°С, предпочтительно от 130 до 250°С, в условиях высокой степени превращения этилена (>85%, предпочтительно >90%), что приводит к получению полимера с плотностью между 0,855 и 0,950 г/см3, предпочтительно между 0,855 и 0,885 г/см3, и I2<5,0, при эффективности катализатора более чем 0,5 г полимера/мкг металла и малых остатках катализатора и сокатализатора, что способствует образованию полимера, имеющего коэффициент рассеяния при 130°С менее чем 1%, предпочтительно менее чем 0,5% и еще более предпочтительно менее чем 0,25%, и I10/I2≥10 или MIR от 30 до 80;

3) Полимеризации этилена и одного или нескольких C3-8 α-олефинов с использованием циркониевого комплекса и активирующего сокатализатора в условиях непрерывной полимеризации в растворе при температуре от 120 до 250°С, предпочтительно от 130 до 250°С, в условиях высокой степени превращения этилена (>85%, предпочтительно >90%), что приводит к получению полимера с плотностью между 0,855 и 0,950 г/см3, предпочтительно между 0,855 и 0,885 г/см3, с индексом расплава (MI) от 0,1 до 40 и I10/I2 >11,75(MI)-0,188, предпочтительно I10/I2>12,72(MI)-0,168.

Поразительно, данные комплексы металлов способствуют образованию полимеров чрезвычайно высокой молекулярной массы при разнообразии условий полимеризации и при каталитических эффективностях более чем 0,5 полимера/мкг металла, тем самым давая возможность применения агента переноса цепи для регулирования молекулярной массы без ущерба для молекулярно массового распределения или содержания длинноцепочечного разветвления. Предпочтительно используют достаточное количество агента переноса цепи так, чтобы происходило существенное снижение молекулярной массы (>10%) по отношению к сравнительной полимеризации без применения агента переноса цепи. Когда агентом переноса цепи является водород, используют по меньшей мере 0,01 мол.%(по отношению к этилену) и максимально используют около 2 мол.%. Особенно неожиданным является тот факт, что при высоких уровнях агентов переноса цепи могут быть получены полимеры очень низкой плотности (с высоким содержанием сомономера), в то время как еще достижимы полимеры с высоким I10/I2, необязательно с применением низких уровней алюмоксановых активаторов. Как правило, применение высоких уровней агента переноса цепи и высоких уровней сомономера с традиционными катализаторами имеет результатом получение повышенных уровней содержания неполимеризуемой концевой группы, что приводит к уменьшению образования длинноцепочечного разветвления и получению полимеров, имеющих более низкий показатель I10/I2.

Комплексы металлов активируют различными путями, чтобы получить каталитические соединения, имеющие вакантный координационный центр, который будет координировать, вставлять и полимеризовать полимеризуемые присоединением мономеры, особенно олефин(ы). Для целей данного патентного описания и прилагаемой формулы изобретения термином "активатор" или "сокатализатор" характеризуется какое-либо соединение или компонент или метод, который может активировать комплекс металла указанным образом. Неограничительные примеры соответствующих активаторов включают кислоты Льюиса, некоординирующие ионные активаторы, ионизирующие активаторы, металлорганические соединения и комбинации указанных веществ, способные превращать нейтральный комплекс металла в каталитически активные разновидности.

Предполагается, без желания ограничения таким предположением, что в одном варианте осуществления изобретения активация катализатора может включать образование катионных, частично катионных или цвиттерионных частиц посредством переноса протона, окисления или другого подходящего способа активации. Должно быть понятно, что данное изобретение работоспособно и полностью осуществимо независимо от того, действительно ли образуются или нет такие идентифицируемые катионные, частично катионные или цвиттерионные частицы во время способа активации, также называемого здесь взаимозаменяемо как способ "ионизации" или "способ ионной активации".

Ионизирующие сокатализаторы могут содержать активный протон или какой-либо другой катион, связанный с, но не координированный или только неточно координированный с анионом ионизирующего соединения. Такие соединения описаны в европейских публикациях EP-A-570982, EP-A-520732, EP-A-495375, EP-A-500944, EP-A-277003 и EP-A-277004 и патентах США 5153157, 5198401, 5066741, 5206197, 5241025, 5384299 и 5502124. Предпочтительными среди указанных активаторов являются содержащие катион аммония соли, особенно те, которые содержат тригидрокарбил-замещенные катионы аммония, содержащие одну или две C10-40 алкильные группы, особенно катионы метилбис(октадецил)аммония и метилбис(тетрадецил)аммония и некоординирующий анион, особенно анион тетракис(перфтор)арилборат, особенно тетракис(пентафторфенил)борат. К тому же понятно, что катион может содержать смесь углеводородных групп различной длины. Например, протонированный катион аммония, получаемый из коммерчески доступного длинноцепочечного амина, содержит смесь двух C14, C16 или C18 алкильных групп и одной метильной группы. Такие амины доступны от Chemtura Corp. под торговым наименованием Kemamine™ T9701 и от Akzo-Nobel под торговым наименованием Armeen™ M2HT. Наиболее предпочтительным активатором на основе соли аммония является метилди(С14-20алкил)аммоний тетракис(пентафторфенил)борат.

Способы активации с использованием ионных соединений, не содержащих активных протонов, но способных к формированию активных каталитических композиций, таких как ферроцениевые соли указанных некоординирующих анионов, также рассматриваются для применения здесь и описаны в EP-A-426637, EP-A-573403 и патенте США 5387568. Также предусматривается применение сильных кислот Льюиса, особенно соединений трис(перфтор)арил борана, таких как трис(пентафторфенил)боран, которые способны исключать лигандные группы, особенно углеводородный лиганд, образуя таким образом некоординирующий противоанион для катионного производного комплекса металла.

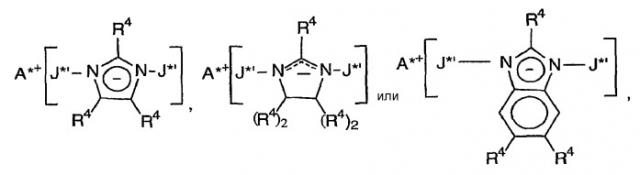

Класс сокатализаторов, содержащих некоординирующие анионы, генетически рассматриваемые как экспандированные анионы, дополнительно раскрытые в патенте США 6395671, могут быть соответственно использованы для активации комплексов металлов по данному изобретению для олефиновой полимеризации. Как правило, указанные сокатализаторы (иллюстрируемые таковыми, имеющими анионы имидазолида, замещенного имидазолида, имидазолинида, замещенного имидазолинида, бензимидазолида или замещенного бензимидазолида) могут быть изображены следующим образом:

где

A*+ представляет катион, особенно протонсодержащий катион, и предпочтительно представляет катион тригидрокарбиламмония, содержащий одну или две С10-40 алкильные группы, особенно катион метилди(С14-20 алкил)аммония,

R4, независимо в каждом случае, представляет водород или галоген, углеводород, галогенкарбил, галогенуглеводород, силилуглеводород или силил (включая моно-, ди- и три(алкил)силил) группы из вплоть до 30 атомов, не считая водород, предпочтительно С1-20 алкил, и

J*' представляет трис(пентафторфенил)боран или трис(пентафторфенил)алюман).

Примеры таких активаторов катализатора включают тригидрокарбиламмониевые соли, особенно соли метилди(С14-20 алкил)аммония:

бис(трис(пентафторфенил)боран)имидазолид, бис(трис(пентафторфенил)боран)-2-ундецилимидазолид,

бис(трис(пентафторфенил)боран)-2-гептадецилимидазолид, бис(трис(пентафторфенил)боран)-4,5-бис(ундецил)имидазолид, бис(трис(пентафторфенил)боран)-4,5-бис(гептадецил)имидазолид, бис(трис(пентафторфенил)боран)имидазолинид,

бис(трис(пентафторфенил)боран)-2-ундецилимидазолинид,

бис(трис(пентафторфенил)боран)-2-гептадецил имидазолинид, бис(трис(пентафторфенил)боран)-4,5-бис(ундецил)имидазолинид, бис(трис(пентафторфенил)боран)-4,5-бис(гептадецил)имидазолинид, бис(трис(пентафторфенил)боран)-5,6-диметилбензимидазолид, бис(трис(пентафторфенил)боран)-5,6-бис(ундецил)бензимидазолид, бис(трис(пентафторфенил)алюман)имидазолид,

бис(трис(пентафторфенил)алюман)-2-ундецилимидазолид, бис(трис(пентафторфенил)алюман)-2-гептадецилимидазолид, бис(трис(пентафторфенил)алюман)-4,5-бис(ундецил)имидазолид, бис(трис(пентафторфенил)алюман)-4,5-бис(гептадецил)имидазолид, бис(трис(пентафторфенил)алюман)имидазолинид,

бис(трис(пентафторфенил)алюман)-2-ундецилимидазолинид, бис(трис(пентафторфенил)алюман)-2-гептадецилимидазолинид, бис(трис(пентафторфенил)алюман)-4,5-бис(ундецил)имидазолинид, бис(трис(пентафторфенил)алюман)-4,5-бис(гептадецил)имидазолинид, бис(трис(пентафторфенил)алюман)-5,6-диметилбензимидазолид и бис(трис(пентафторфенил)алюман)-5,6-бис(ундецил)бензимидазолид.

Другие активаторы включают те, которые описаны в публикации PCT WO 98/07515, такие как трис(2,2',2"-нонафторбифенил) фторалюминат. Комбинации активаторов также рассматриваются применительно к данному изобретению, например алюмоксаны и ионизирующие активаторы в комбинациях, см., например, EP-A-0 573120, публикации PCT WO 94/07928 и WO 95/14044 и патенты США 5153157 и 5453410. WO 98/09996 описывает каталитические соединения, активированные перхлоратами, периодатами и иодатами, включая их гидраты. WO 99/18135 описывает применение органоборалюминиевых активаторов. EP-A-781299 описывает применение соли силилия в сочетании с некоординирующим совместимым анионом. Другие активаторы или способы активации каталитического соединения описаны, например, в патентах США 5849852, 5859653, 5869723, EP-A-615981 и публикации PCT WO 98/32775.

Другой подходящий класс металлорганических активаторов или сокатализаторов образуют алюмоксаны, также называемые как алкилалюминоксаны. Алюмоксаны являются хорошо известными активаторами для применения с каталитическими соединениями металлоценового типа для получения катализаторов полимеризации присоединением. Существуют разнообразные способы получения алюмоксанов и модифицированных алюмоксанов, неограничительные примеры которых описаны в патентах США 4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838, 5731253, 5731451 5744656; европейских публикациях EP-A-561476, EP-A-279586 и EP-A-594218 и в публикации PCT WO 94/10180. Предпочтительными алюмоксанами являются модифицированные кислотой Льюиса алюмоксаны, особенно модифицированный три(C3-6)алкилалюминием метилалюмоксан, в том числе модифицированный три(изобутил)алюминием металюмоксан, коммерчески доступный как MMAO-3A, или модифицированный три(н-октил)алюминием металюмоксан, коммерчески доступный как MMAO-12 от Akzo Nobel, Inc.

В сфере действия данного изобретения находится применение алюмоксана(алюмоксанов) или модифицированного алюмоксана (алюмоксанов) в качестве активатора или в качестве третичного компонента в способе по изобретению. То есть соединение может быть использовано одно или в комбинации с другими активаторами, или нейтральными, или ионными, такими как три(алкил)аммоний тетракис(пентафторфенил)боратные соединения, трисперфторарильные соединения, полигалогенированные анионы гетероборана, которые раскрыты в WO 98/43983, и их комбинации. При использовании в качестве третичного компонента количество используемого алюмоксана, как правило, менее чем то, которое необходимо, чтобы эффективно активировать комплекс металла, когда используют один. В этом варианте осуществления предполагается без желания ограничения таким предположением, что алюмоксан не вносит существенного вклада в действительную активацию катализатора. Не опровергая вышеприведенное, следует понимать, что некоторое участие алюмоксана в способе активации не исключается.

Подходящие алюмоксаны включают полимерные или олигомерные алюмоксаны, особенно метилалюмоксан (MAO), а также модифицированные кислотами Льюиса алюмоксаны, особенно алюмоксаны, модифицированные тригидрокарбилалюминием, галогенированным три(гидрокарбил)алюминием или галогенированным три(гидрокарбил)бором, имеющие от 1 до 10 атомов углерода в каждой углеводородной или галогенированной углеводородной группе. Такие активирующие сокатализаторы раскрыты ранее в патентах США 6214760, 6160146, 6140521 и 6696379 и в других источниках. Предпочтительными модифицированными кислотами Льюиса алюмоксановыми соединениями являются модифицированный три(изобутил)алюминием металюмоксан и модифицированный три(н-октил)алюминием металюмоксан, содержащие от 10 до 30, предпочтительно от 15 до 25 мол.% изобутильного содержания и от 10 до 20, предпочтительно 12 до 18 мол.% н-октильного содержания соответственно, указанные молярные проценты даны на основе общего содержания алкильного лиганда. Алюмоксановый или модифицированный кислотой Льюиса алюмоксановый активатор предпочтительно используют в молярных отношениях сокатализатор:катализатор от 20-200, более предпочтительно от 20-150 и наиболее предпочтительно от 20-80.

Благодаря способности активироваться при относительно низких уровнях содержания алюмоксановых или модифицированных кислотами Льюиса алюмоксановых сокатализаторов, сохраняя в то же время высокую каталитическую эффективность, данные комплексы циркония позволяют достигать пониженных уровней содержания побочных продуктов сокатализатора в полученном полимере наряду с образованием длинноцепочечного разветвления в полученном полимере. Это, в свою очередь, дает возможность использовать полимеры для таких необходимых применений, которые прежде были неподходящими для интерполимеров этилен/α-олефин, таких как электрическая изоляция проводов и кабелей и способ экструзионного формирования профилей, труб, и других применений при сохранении хорошей гибкости и технологических свойств.

Способы полимеризации в составных реакторах используют соответствующим образом в данном изобретении. Примеры включают такие системы, которые раскрыты в USP 3914342, наряду с прочими. Составные реакторы могут работать при их соединении последовательно или параллельно по меньшей мере с одной каталитической композицией по данному изобретению, используемой по меньшей мере в одном из реакторов. Один или оба реактора могут также содержать по меньшей мере два катализатора, которые имеют различные способности включения сомономера и/или различную молекулярно-массовую производительность. В одном варианте осуществления образуется относительно высокомолекулярный продукт (Mw от 100000 до свыше 1000000, более предпочтительно 200000 до 500000), тогда как во втором реакторе образуется продукт относительно низкой молекулярной массы (Mw 2000 до 300000). Оба эти реакторные продукта могут иметь сходные или различные плотности. Конечный продукт представляет собой смесь двух реакторных отходящих потоков, которые объединяют до удаления летучих веществ, чтобы получить в результате однородное смешивание двух полимерных продуктов. В другом варианте осуществления молекулярные массы продуктов из обоих реакторов являются почти одинаковыми, но плотности различаются до такой степени, что один из реакторов дает полимер с плотностью в пределах 0,865-0,895, тогда как другой реактор дает полимер с отличающейся плотностью в пределах 0,885-0,950. Такой способ двойной реактор/двойной катализатор делает возможным получение продуктов со специальными свойствами. В одном варианте осуществления реакторы соединены последовательно, то есть, отходящий поток из первого реактора загружают во второй реактор, а свежий мономер, растворитель и водород необязательно добавляют во второй реактор. Реакторные условия регулируют так, что массовое отношение полимера, полученного в первом реакторе, к полимеру, полученному во втором реакторе, в идеале находится в пределах от 20:80 до 80:20. Специалисту следует учитывать, что указанный двойной реакторный способ способен давать полимеры, имеющие расширенное молекулярно-массовое распределение или индекс полидисперсности (PDI). Предпочтительные полимеры, полученные указанным образом, имеют PDI от 2,8 до 10,0, более предпочтительно от 3,0 до 7,0. В дополнение, в желательном варианте осуществления, высокомолекулярный компонент содержит более высокие количества сомономера (более низкая плотность), чем низкомолекулярный компонент.

В одном варианте осуществления один из реакторов в способе полимеризации, в том числе первый из двух реакторов, работающих последовательно, содержит гетерогенный катализатор Циглера-Натта или хромсодержащий катализатор, такой как один из многочисленных таких катализаторов, известных в технике. Примеры катализаторов Циглера-Натта включают, но без ограничения, катализатор на основе титана на носителе из MgCl2, и дополнительно содержат соединения алюминия, содержащие по меньшей мере одну связь алюминий-алкил. Подходящие катализаторы Циглера-Натта и способы их получения включают, но без ограничения указанным, те, которые раскрыты в патентах США 4612300, 4330646 и 5869575. Подходящими катализаторами на основе хрома являются те, которые раскрыты в патентах США 4981927, 4835219, 4564660, 4173548, 3953413 и в других источниках.

Способы в единственном реакторе с составным катализатором также применимы в данном изобретении. В одном варианте осуществления два или более катализаторов вводят в единственный реактор при условиях высокой степени превращения мономера, которые раскрыты в данном описании, где каждый катализатор, как ему свойственно, дает различные полиолефиновые сополимеры. В одном варианте осуществления относительно высокомолекулярный продукт (Mw от 100000 до свыше 1000000, более предпочтительно от 200000 до 500000) образуется в присутствии одного катализатора, тогда как продукт относительно низкой молекулярной массы (Mw от 2000 до 300000) образуется в присутствии другого катализатора. Обе указанные каталитические композиции имеют сходные или различные способности внедрения сомономера, по меньшей мере одна из них содержит комплекс металла, как установлено здесь. Полученный полимер будет иметь свойства, зависящие от соотношения двух катализаторов, которые используют в единственном реакторе. Подходящие комбинации молекулярной массы полимера, способности внедрения сомономера, способов и соотношений катализаторов для таких продуктов раскрыты в патенте США 6924342. Благодаря уникальной совместимости данных каталитических композиций с другими катализаторами полимеризации олефинов, в том числе с катализаторами Циглера/Натта, вторая каталитическая композиция может содержать комплекс металла, который раскрыт здесь, комплекс металла, содержащий металлоценовые или другие π-связанные лигандные группы (включая комплексы металлов ограниченной геометрии), или комплекс металла, содержащий поливалентные гетероатомные лигандные группы, особенно комплексы на основе поливалентного пиридиламина и