Способ получения полимеров сложных сополиэфиров для прозрачных однослойных контейнеров, демонстрирующих улучшенные характеристики газонепроницаемости

Иллюстрации

Показать всеНастоящее изобретение относится к композиции для производства контейнеров для пищевых продуктов и напитков. Композиция содержит, по крайней мере, один матричный полимер сложного полиэфира и, по крайней мере, один наполнитель. Указанный матричный полимер получают полимеризацией смеси, содержащей дикарбоновую кислоту и диол. Характеристическая вязкость матричного полимера при 30°С в смешанном растворителе составляет от 0,7 до 0,9. Наполнитель выбирают из органоглины, расслоившейся в полиамиде, содержащем полимеризованные звенья мета-ксилендиамина, и органоглины в виде нанопластинок. Технический результат - получение композиций, используемых для формования контейнеров, демонстрирующих улучшенные характеристики газонепроницаемости. 10 н. и 28 з.п. ф-лы, 1 табл., 5 ил., 12 пр.

Реферат

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу получения композиций, характеризующихся улучшенными свойствами газонепроницаемости, композициям, полученным по данному способу, композициям, содержащим сложный полиэфир, композициям, содержащим сложный полиэфир и наполнитель, и контейнерам, изготовленным из композиций, включающим прозрачные однослойные бутылки для напитков. Дополнительно изобретение относится к композициям сложного полиэфира и пленкам, полученным из композиций сложного полиэфира, демонстрирующим улучшенные характеристики газонепроницаемости.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Полимеры сложных полиэфиров, в том числе такие, как поли(этилентерефталат) (ПЭТФ), поли(бутилентерефталат) (ПБТФ), поли(этиленнафталат) (ПЭН), поли(триметилентерефталат) (ПТМТФ) и поли(триметиленнафталат) (ПТМН), обычно используют в качестве полимеров для изготовления контейнеров, таких как бутылки для напитков. Свойства, такие как гибкость, хорошая ударная вязкость и светопроницаемость, вместе с хорошей перерабатываемостью в расплаве позволяют широко использовать полимеры сложных полиэфиров в данной области применения.

Исходным сырьем для полимеров сложных полиэфиров являются нефтепродукты, такие как этилен, который получают из нефтяного попутного или природного газа, и параксилол, который обычно получают из нефти.

Полимеры сложных полиэфиров обычно получают в результате проведения совместной реакции этерификации/поликонденсации между мономерными звеньями диола (например, этиленгликоля (ЭГ)) и дикарбоновой кислоты (например, терефталевой кислоты (ТФК)). Термины «карбоновая кислота» и/или «дикарбоновая кислота» в соответствии с использованием в настоящем документе включают сложноэфирные производные карбоновой кислоты и дикарбоновых кислот. Сложные эфиры карбоновых кислот и дикарбоновых кислот могут иметь одну или несколько С1-С6 алкильных групп (например, метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, гексил и их смеси) в сложноэфирном звене, например, в случае диметилтерефталата (ДМТФ).

В обычных способах этерификации/поликонденсации ПЭТФ можно получать, например, в результате получения сначала форполимера с низкой молекулярной массой и низкой характеристической вязкостью (ХВ) (например, смеси олигомеров), например, в результате прохождения реакции между диолом и дикарбоновой кислотой по механизму реакции в фазе расплава. Получение олигомеров можно проводить при помощи реакции в суспензии мономерных звеньев диола и дикарбоновой кислоты в реакторе для проведения этерификации. ЭГ может теряться в результате испарения в ходе реакции этерификации, которую можно проводить при высоких температурах. Поэтому суспензия диола и дикарбоновой кислоты может содержать избыток ЭГ, например диол и дикарбоновая кислота могут присутствовать с молярным соотношением в диапазоне от приблизительно 1,2 до приблизительно 2,5 при расчете в виде соотношения между всем гликолем и всей дикислотой. Кроме того, форполиконденсацию и поликонденсацию олигомеров можно проводить так, чтобы получить смесь полимеров, характеризующуюся величиной ХВ в диапазоне от 0,50 до 0,62. Такие смеси полимеров являются подходящими для использования в разнообразных областях применения, таких как волокна/элементарные волокна, крошка из волокна или предшественники полимера, предназначенного для изготовления бутылок. Аморфную прозрачную крошку основы, характеризующуюся величиной ХВ в диапазоне от 0,50 до 0,60, можно подвергнуть твердофазной полимеризации (ТТП) для того, чтобы увеличить молекулярную массу (например, до величины ХВ в диапазоне от 0,74 до 0,76 в случае областей применения бутылок для воды, 0,84-0,85 в случае бутылок для сладкой газированной воды/пива и тому подобного). Технологическая установка для проведения процесса твердофазной полимеризации может обеспечивать получение полимера, подвергшегося кристаллизации, что приводит к формированию непрозрачных гранул.

Непрерывный способ поликонденсации в фазе расплава для получения сложного полиэфира (например, ПЭТФ) обычно состоит из трех стадий реакции: (i) этерификация с образованием олигомеров с низкой молекулярной массой, (ii) форполимеризация олигомеров с образованием форполимера и (iii) постполимеризация с образованием полимера с промежуточными молекулярной массой или характеристической вязкостью (например, целевая характеристическая вязкость от 0,57-0,62).

Три стадии реакции (i), (ii) и (iii), описанные выше, можно проводить до достижения целевой характеристической вязкости в 3-6 реакторах при использовании существующей технологии способа, реализуемого в фазе расплава. В общем, этерификацию проводят в одной или двух емкостях до получения смеси олигомеров с низкой молекулярной массой при низкой степени полимеризации (например, приблизительно вплоть до 7 прореагировавших пар мономерных звеньев). Затем олигомеры закачивают в одну или две емкости для проведения форполимеризации, где более высокие температуры и более низкие давления способствуют удалению воды и ЭГ. После этого степень полимеризации увеличивается до уровня в диапазоне от 15 до 20 повторяющихся звеньев. В конечных одной или двух емкостях дополнительно увеличивают температуры и дополнительно понижают давления для того, чтобы получить полимер, готовый к нарезанию в гранулы, например, или к непосредственному формованию в волокна или элементарные волокна.

Емкости для проведения этерификации и форполимеризации можно перемешивать. Емкости для проведения поликонденсации (например, замыкающие реакторы, пленочные реакторы и тому подобные) могут быть оборудованы мешалками, сконструированными для получения очень тонких пленок. Температуры и времена выдержки для каждого набора емкостей оптимизируют для того, чтобы минимизировать прохождение побочных реакций и реакций разложения. Некоторые побочные продукты, которые могут образовываться при прохождении реакции в фазе расплава в случае ПЭТФ, включают диэтиленгликоль (ДЭГ), ацетальдегид, воду, циклические олигомеры, карбоксильные концевые группы, винильные концевые группы и ангидридные концевые группы.

Как время, так и температура представляют собой две переменные величины, которые предпочтительно контролировать в ходе реакции этерификации/поликонденсации. При более высоких температурах реакции общее время реакции значительно уменьшается, и необходимо меньше реакторов.

В качестве альтернативы такому непрерывному способу получения сложные полиэфиры можно получать при использовании периодического способа. В периодическом способе звенья диола и дикарбоновой кислоты смешивают вместе в одном реакторе. В некоторых случаях, если это необходимо, можно использовать более чем один реактор (например, реакционную емкость). Смесь диол/дикарбоновая кислота нагревают для стимулирования прохождения между мономерными звеньями реакции конденсации. Побочные продукты реакции конденсации могут включать воду или спирт. Проводя реакцию при пониженном давлении или подвергая реакционную смесь воздействию пониженного давления в ходе конечных стадий реакции, можно удалить летучие побочные продукты реакции, таким образом, двигая реакцию к завершению.

На некоторые физические и химические свойства полимерных материалов негативное влияние оказывает продолжительное воздействие повышенной температуры, особенно, если воздействие происходит в кислородсодержащей атмосфере или при температурах выше, например, 250ºС. Обычным способам получения полимеров сложных полиэфиров, таких как ПЭТФ, могут быть свойственны недостатки, связанные с необходимостью проводить ТТП, которая формирует для полимера длительную термическую предысторию и/или может потребовать больших капиталовложений.

Получение полимера сложного полиэфира, такого как ПЭТФ, можно проводить непосредственно из фазы расплава мономерных звеньев без какой-либо заключительной твердофазной полимеризации. Например, периодический процесс можно проводить при достаточной температуре, в течение достаточного периода времени и при достаточном давлении, позволяющих сдвинуть реакцию поликонденсации к завершению, что, таким образом, устраняет необходимость какой-либо последующей завершающей обработки (например, конечной реакции).

Твердофазная поликонденсация (ТТП) представляет собой важную стадию в некоторых обычных способах получения полимеров ПЭТФ с высокой молекулярной массой для областей применения бутылок, лотков для продуктов питания и шинных кордов. Прозрачные аморфные гранулы (ХВ 0,57-0,62), полученные с помощью обычных способов реакции поликонденсации, обсуждавшихся выше, можно дополнительно подвергать полимеризации в твердом состоянии при температуре, существенно большей температуры стеклования полимера, но меньшей температуры плавления кристаллов. Твердофазную полимеризацию проводят в потоке инертного газа (обычно азота при проведении непрерывной операции) или в вакууме (обычно в барабанной вакуумной сушилке периодического действия). При соответствующей температуре ТТП функциональные концевые группы цепей ПЭТФ являются достаточно подвижными и вступают в реакцию друг с другом, дополнительно увеличивая молекулярную массу.

Обычный способ получения полимеров сложных полиэфиров для областей применения контейнеров, включая поликонденсацию в фазе расплава и твердофазную полимеризацию, схематически продемонстрирован на фиг. 1, где мономерные компоненты полимера сложного полиэфира, такой как ПЭТФ, смешивают в реакторе для проведения этерификации/поликонденсации в фазе расплава. Реакцию проводят до получения расплавленного полимера, демонстрирующего характеристическую вязкость (ХВ) в диапазоне от 0,5 до 0,6. Расплавленный продукт, полученный в результате этерификации/поликонденсации в фазе расплава, затем подвергают фильтрованию полимера. К отфильтрованному, расплавленному полимеру необязательно можно добавлять дополнительный полимер, характеризующийся непроницаемостью, в результате экструдирования дополнительного полимера, характеризующегося непроницаемостью, и добавления экструдата к отфильтрованному, расплавленному полимеру, полученному в ходе этерификации/поликонденсации в фазе расплава. Затем смешанные потоки или поток сложного полиэфира, полученный в результате фильтрования полимера, можно закачивать в смеситель. Для обеспечения достаточного перемешивания полимера сложного полиэфира и любого дополнительного полимера, характеризующегося непроницаемостью, можно использовать статический смеситель.

Обычно этерификацию/поликонденсацию в фазе расплава проводят в нескольких реакторах. Поэтому мономеры можно добавлять в первый реактор для проведения этерификации до получения материала с низкой ХВ. По мере прохождения олигомерами оставшихся реакторов ХВ впоследствии увеличивается, поскольку реакция поликонденсации последовательно протекает в серии реакторов. Материал в расплавленном виде, который закачивают из статического смесителя, подвергают отверждению и гранулированию. Расплавленный материал может затвердевать в ходе движения прядей или элементарных волокон материала, образованных в результате прокачивания материала через, например, экструзионную головку с серией выходных частей оформляющих каналов экструзионной головки. Когда расплавленный полимер сложного полиэфира перепускают через выходную часть оформляющего канала экструзионной головки, образуется непрерывная прядь. В результате перепускания прядей через воду пряди немедленно охлаждаются до получения твердого состояния. Последующая резка прядей дает гранулы или крошку, которые в обычном способе затем переводят на стадию твердофазной полимеризации (ТТП).

В обычных способах получения ПЭТФ и даже в способах, которые избегают использования твердофазной полимеризации, после завершения полимеризации расплавленный полимеризованный полимер прокачивают через экструзионную головку для получения множества прядей. Расплавленный полимер, выходящий из экструзионной головки, резко охлаждают в воде для отверждения ПЭТФ или полимера сложного полиэфира. Вследствие быстрого охлаждения (например, резкого охлаждения в воде) расплавленный сложный полиэфир не имеет времени для кристаллизации и затвердевает в аморфном состоянии. Затвердевшие пряди ПЭТФ или гранулы, полученные из нарезанных прядей, являются прозрачными, светопроницаемыми и находятся в аморфном состоянии.

ТТП может включать несколько индивидуальных реакторов и/или технологических установок. Например, ТТП может включать стадию предварительной кристаллизации, где крошку и/или гранулы переводят из аморфной фазы в кристаллическую фазу. Использование полимера сложного полиэфира в кристаллической фазе является важным на последующих стадиях ТТП, потому что использование аморфной крошки сложного полиэфира может приводить к комкованию гранул, так как полимер сложного полиэфира в аморфном состоянии не может быть достаточно стойким к слипанию гранул и/или крошки. Способ ТТП дополнительно включает кристаллизатор (например, на стадии кристаллизации), предварительный подогреватель и реактор для проведения ТТП.

Некоторые способы получения не включают ТТП. Переработка полимера сложного полиэфира непосредственно после конденсации в фазе расплава для получения преформ для областей применения раздувного формования описана в патенте США № 5968429 (во всей своей полноте посредством ссылки включается в настоящий документ). Полимеризацию проводят без промежуточного затвердевания фазы расплава, что делает возможным непрерывное получение формованных изделий из сложного полиэфира (например, преформ) после стадии непрерывной реакции в фазе расплава между исходными мономерами.

После предварительной кристаллизации крошку и/или гранулы можно подвергнуть заключительной кристаллизации. Заключительная кристаллизация может включать, например, надлежащее нагревание крошки (гранул, пластинок, зерен, округлых частиц и тому подобных) при соответствующих температурах. Как только полимер сложного полиэфира перейдет в кристаллическое состояние, гранулы и/или крошку предварительно нагревают, и они становится готовыми к переносу в верхнюю часть противоточного реактора для проведения ТТП (параллельного предварительному подогревателю) при помощи пневматической системы (например, технология компании Buhler). Если над реактором для проведения ТТП будет установлен наклонный кристаллизатор, то тогда горячая/кристаллизованная крошка будет поступать в реактор для проведения ТТП при помощи вращающегося шнека для нее в кристаллизаторе (например, технология компании Sinco). Реактор для проведения ТТП можно рассматривать как подвижный слой крошки, который движется под действием силы тяжести. Крошка характеризуется малой скоростью нисходящего потока, равной приблизительно 30 мм/минута, а азот характеризуется большой скоростью восходящего потока, равной приблизительно 18 м/минута. Типичное соотношение массовых расходов между азотом и ПЭТФ находится в диапазоне 0,4-0,6. В реакторе с подачей самотеком гранулы и/или крошка подвергаются воздействию повышенных температур в течение периодов времени вплоть до 15 часов. Нагревание и продувка азотом через реактор с подачей самотеком будут стимулировать прохождение реакции поликонденсации и приводить к увеличению длин цепей и одновременно к повышению ХВ полимеров.

После прохождения через реактор с подачей самотеком могут образовываться гранулы и/или крошка, характеризующиеся величиной ХВ, равной приблизительно 0,84. Гранулы и/или крошка демонстрируют характеристики непрозрачности, обусловленные их кристалличностью. Кристаллический материал переводят в бункер для продукта для хранения и/или упаковывания. У формовщиков или переработчиков, которые приобретают полимеры сложных полиэфиров для изготовления, например, бутылок и/или контейнеров, конечный продукт, находящийся в кристаллическом состоянии и характеризующийся величиной ХВ, приблизительно равной 0,84, может быть дополнительно перемешан с другими дополнительными полимерами, характеризующимися непроницаемостью (порошки, зерна, гранулы, пластинки и тому подобное).

Таким образом, в рамках обычного способа способ поликонденсации в фазе расплава можно использовать для получения прозрачных аморфных гранул (обычно ХВ 0,5-0,6) в качестве предшественников полимеров, предназначенных для изготовления бутылок. Аморфные гранулы сначала предварительно кристаллизуют, кристаллизуют и/или предварительно нагревают, затем подвергают ТТП в реакторе с подачей самотеком (например, в реакторе, который не перемешивают). После кристаллизации гранулы полимера становятся непрозрачными и не склеиваются друг с другом, если температура ТТП, по крайней мере, на 10ºС будет ниже начальной температуры плавления гранул полимера. В прямом способе достижения высокой ХВ для получения различных желательных полимеров, предназначенных для изготовления бутылок (например, ХВ 0,75 в случае бутылок для воды, ХВ 0,85 в случае бутылок для сладкой газированной воды/пива), используют только способ получения из расплава (не ТТП). Для эффективного и быстрого удаления побочных продуктов реакции, таких как ЭГ (основной), вода, ацетальдегид и тому подобное, в прямых способах достижения высокой ХВ можно использовать замыкающий реактор (например, пленочный испаритель). Непосредственное удаление ЭГ/воды под действием высоких температур смещает равновесие реакции поликонденсации в сторону получения полимера.

Известно, что полимеры ПЭТФ или других сложных полиэфиров характеризуются гигроскопическим поведением (например, поглощают воду из атмосферы), поэтому гранулы, полученные в результате резки прядей, резко охлажденных водой, содержат значительные количества воды. Обычно гранулы можно сушить в результате перепускания через гранулы сухого воздуха или в результате нагревания. Нагревание в течение продолжительного периода времени при повышенной температуре может привести к возникновению проблем, потому что гранулы аморфного сложного полиэфира (например, ПЭТФ) могут иметь тенденцию к слипанию друг с другом.

В способах формования преформы гранулы и/или крошку до формования обычно сушат. После надлежащей сушки гранулы и/или крошка могут характеризоваться содержанием воды, приблизительно равным 50 ч./млн. Крошку и/или гранулы затем перерабатывают, например, до получения формы преформ с помощью литьевого формования. Так как во время процесса литьевого формования, который проводят при повышенных температурах (например, температурах, больших 200ºС), присутствует вода, ХВ полимера может уменьшиться. Исходная крошка может иметь ХВ, приблизительно равную 0,84. ХВ у преформ, полученных из исходного полимера в результате проведения впоследствии литьевого формования, может составлять ХВ, равную приблизительно 0,80. Таким образом, при переходе от крошки и/или гранул к преформе, изготовленной в результате литьевого формования, когда крошка и/или гранулы были высушены должным образом и содержат, самое большее, приблизительно 50 ч./млн. воды, может происходить приблизительно 5%-ное уменьшение ХВ, равное приблизительно 0,04 единицы. Материал сложного полиэфира, содержащий большее количество воды, может подвергаться термическому и гидролитическому разложению. Избыток воды в полимере может привести к существенному уменьшению ХВ, равному 30% и более.

Обычно преформу превращают в бутылку или контейнер при помощи раздува. Операцию раздувания проводят при температуре, большей температуры стеклования, например, равной 90-110ºС, которая существенно ниже температур литьевого формования, которым гранулы и/или крошка подвергаются в ходе литьевого формования для получения преформы. Предварительное нагревание преформы часто проводят с использованием инфракрасного нагревателя. Таким образом, в ходе процесса раздувного формования ХВ полимера может существенно не меняться, а предпочтительно не меняется совсем.

Важным свойством любого полимера, используемого в областях применения контейнеров для продуктов питания или контейнеров для напитков, является способность полимера противостоять натеканию и истечению газов через стенки контейнера. Контейнеры для газированных напитков могут быть особенно подвержены истечению газов, таких как диоксид углерода, который обычно присутствует в газированных безалкогольных напитках. Обычно газированный безалкогольный напиток содержит приблизительно 4 объема растворенного газа диоксида углерода на один объем жидкого газированного безалкогольного напитка. Другие напитки, такие как пиво, обычно содержат приблизительно 2,8 объема общего растворенного диоксида углерода.

Если материал полимера, использованный для изготовления контейнера для напитка, позволит диоксиду углерода улетучиваться, то тогда продукт, поставляемый потребителю, может оказаться неприемлемого качества (например, «безвкусным»), если будет храниться очень долго. В областях применения контейнеров для продуктов питания важно противодействовать натеканию кислорода. Кислород при контакте с веществом продукта питания может приводить к окислению и ускоренному очерствению продукта питания.

Опубликованная заявка США № 2000/0029712 описывает способ, который включает получение полимеров сложных полиэфиров непосредственно из фазы расплава без какой-либо промежуточной твердофазной полимеризации. Полимерные композиции, полученные по данному способу, не могут продемонстрировать характеристики газонепроницаемости, необходимые для большинства областей применения контейнеров для современных продуктов питания и/или напитков. Поэтому необходимо использовать слой вторичного полимера, такой как слой найлона или полимера этилена-винилового спирта (EVOH), для того, чтобы получить двухслойный контейнер для напитков с приемлемыми свойствами газопроницаемости.

Некоторые многослойные контейнеры для продуктов питания и/или напитков могут продемонстрировать требуемое сопротивление проникновению газов, необходимое для получения полимеров, приемлемых для данных областей применения. Но по сравнению с однослойным контейнером возникают существенные дополнительные затраты и сложности, связанные с получением двухслойного или трехслойного контейнера. Подобные затраты связаны с потребностью в дополнительном и более сложном технологическом оборудовании и с техническими вопросами, такими как расслоение между слоями, образующими внутренние и внешние поверхности контейнера.

Таким образом, существует потребность в способе, который объединяет преимущества непрерывного производственного процесса получения преформы для раздувного формования непосредственно из полимера в фазе расплава, полученного в результате конденсации в расплаве (без необходимой промежуточной стадии ТТП), с возможностью получать по данному способу полимер, который можно использовать для изготовления однослойного контейнера, который демонстрирует улучшенное сопротивление проникновению газов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно одна цель изобретения заключается в получении полимера, который демонстрирует улучшенные характеристики газонепроницаемости. В одном варианте реализации изобретения данную цель достигают в результате получения полимеров непосредственно в результате этерификации/поликонденсации в фазе расплава без последующей твердофазной полимеризации, что приводит к получению материала полимера, демонстрирующего характеристическую вязкость и механические характеристики, желательные для областей применения контейнеров для продуктов питания и напитков. В другом варианте реализации характеристики газонепроницаемости дополнительно улучшают в результате смешения полимеров с одной или несколькими добавками, такими как наполнители и/или другие полимеры, что приводит к дополнительному улучшению сопротивления проникновению газов. В другом дополнительном варианте реализации изобретения для получения композиции полимера, содержащей один или несколько дополнительных полимеров и характеризующейся улучшенными свойствами газонепроницаемости, используют обычный способ ТТП.

Другая цель изобретения заключается в изготовлении контейнеров, демонстрирующих улучшенные характеристики газонепроницаемости. В одном варианте реализации данную цель достигают в случае композиций, содержащих полимер изобретения. Композиции используют при изготовлении преформ, и/или бутылок, и/или контейнеров для областей использования в хранении продуктов питания и/или газированных напитков, где желательным является повышенное сопротивление проникновению газов.

Другая цель изобретения заключается в улучшении характеристик газонепроницаемости у композиций, содержащих полимеры. В одном варианте реализации данную цель достигают в случае композиций полимеров, которые включают матричный полимер сложного полиэфира, который в структуре полимера содержит небольшое количество ИФК и, кроме того, содержит дополнительный полимер, характеризующийся непроницаемостью. Другой вариант реализации достигает данной цели в случае композиции, включающей полимер сложного полиэфира, содержащий относительно более высокое количество полимеризованной ИФК и более низкое количество дополнительного полимера, характеризующегося непроницаемостью.

Другая цель изобретения заключается в достижении улучшенных характеристик газонепроницаемости для полимера, демонстрирующего определенные характеристики вязкости. В одном варианте реализации данную цель достигают в случае полимеров, демонстрирующих характеристическую вязкость в пределах диапазона от 0,8 до 0,9 и обнаруживающих определенные характеристики кристалличности, благодаря чему получают улучшенные характеристики газонепроницаемости при использовании полимеров в тонкостенных областях применения, таких как бутылки для газированных безалкогольных напитков.

Другая цель изобретения заключается в получении улучшенных характеристик газонепроницаемости для полимера с определенной структурой полимера. В одном варианте реализации данную цель достигают в случае полимеров сложных полиэфиров, обладающих определенными свойствами коллинеарности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более полное понимание изобретения и многих сопутствующих ему преимуществ легко будет достигнуто, поскольку они станут более понятны при ссылке на последующее подробное описание при рассмотрении его в связи с прилагаемыми чертежами, где:

Фиг. 1 демонстрирует схему обычного способа, реализуемого в фазе расплава, с последующей твердофазной полимеризацией, которую можно использовать для получения некоторых вариантов реализации изобретения;

Фиг. 2 демонстрирует схему одного варианта реализации способа, описанного в настоящем документе;

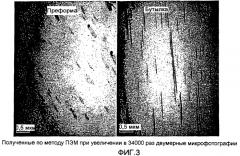

Фиг. 3 демонстрирует микрофотографию смеси материалов, полученную по методу просвечивающей электронной микроскопии;

Фиг. 4 демонстрирует зависимость между проницаемостью по диоксиду углерода и свободным объемом различных полимеров; и

Фиг. 5 представляет собой диаграмму кривых ТГА для дополнительных полимеров, характеризующихся непроницаемостью.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Один аспект изобретения включает способ получения композиции, содержащей, по крайней мере, один материал, выбираемый из сложного полиэфира, сложного сополиэфира, смеси сложных полиэфиров и смеси сложных сополиэфиров, демонстрирующей улучшенные характеристики газонепроницаемости, в результате проведения поликонденсации в фазе расплава без какой-либо твердофазной полимеризации.

В другом аспекте композиции изобретения могут включать вышеупомянутые композиции и/или смеси, перемешанные с одной или несколькими добавками для получения композиций полимеров, которые можно использовать при изготовлении преформ или можно использовать при изготовлении контейнеров, демонстрирующих улучшенные характеристики газонепроницаемости. В данном аспекте изобретения обычный способ ТТП можно использовать для получения матричного полимера, который смешивают с одним или несколькими другими полимерами. Композиции включаются в качестве варианта реализации изобретения.

Характеристики газонепроницаемости у полимеров, используемых для изготовления бутылок на основе ПЭТФ, могут быть улучшены на 100% и более, если полимер сложного полиэфира подвергнуть ориентации. В случае газообразного диоксида углерода и газообразного кислорода бутылки на основе ориентированного ПЭТФ демонстрируют характеристики газонепроницаемости, по крайней мере, в два раза (2Х) и более улучшенные по сравнению с бутылками на основе неориентированного ПЭТФ. В ходе процесса раздувного формования преформу можно предварительно нагревать с помощью инфракрасных (ИК) нагревателей до температуры, равной приблизительно 90-100ºС. За этим могут следовать растяжение в осевом направлении и раздувание. Температура данного предварительного нагревания немного превышает температуру стеклования предназначенных для изготовления бутылок полимеров стандартного и модифицированного ПЭТФ.

Способ двухосного ориентирования приводит к формированию ламеллярных кристаллов, образованных под действием напряжения. Ориентированные кристаллиты обусловливают более низкую газопроницаемость и повышенные механические свойства. Бутылка на основе двухосно-ориентированного ПЭТФ обычно характеризуется степенью кристалличности 20-30% (21% в области плеча, 25% в средней части, 25% в области основания), результат измерения которой основывается на плотностях, измеренных в колонке с градиентом плотности. В качестве альтернативы ПЭТФ можно модифицировать дополнительным полимером, характеризующимся непроницаемостью, которая известна своими лучшими характеристиками газонепроницаемости по сравнению с ПЭТФ. Например, полимеры на основе мета-ксилендиамина (МКДА), такие как МХD6, MXD6-ИФК, MXD6-фталевый ангидрид и тому подобные, могут обладать лучшими свойствами газонепроницаемости, чем ПЭТФ. Такие МКДА-содержащие полимеры также могут характеризоваться лучшим сопротивлением проникновению газов и по сравнению с определенными найлонами, такими как найлон 6, найлон 6/6 и тому подобное. MXD6 представляет собой полукристаллический полиамидный полимер, который можно получить в результате поликонденсации МКДА и адипиновой кислоты. Способы получения таких МКДА-содержащих полимеров описаны, например, в патентах США № 4433136 и 4438257, каждый из которых во всей своей полноте посредством ссылки включается в настоящий документ.

То, почему полимер ориентированного ПЭТФ обеспечивает лучшие характеристики газонепроницаемости, понято не до конца. Возможно, что присутствие орто- или мета-фенильных колец в полимерных цепях предотвращает изменение кольцами конформационной ориентации в твердом состоянии и таким образом весь матричный полимер демонстрирует пониженную проницаемость. Однако для таких матриц полимеров, содержащих дополнительные материалы, характеризующиеся непроницаемостью, может быть трудно получить желательные характеристики окраски и/или светопропускания.

В другом аспекте изобретения непосредственно получаемый полимер сложного полиэфира или ПЭТФ с высокой ХВ получают без проведения твердофазной полимеризации. Предпочтительно целевой полимер в расплавленном состоянии прокачивают непосредственно из замыкающего реактора (например, пленочного испарителя) через экструзионную головку и после этого гранулируют с использованием или без использования охлаждения водой.

В одном варианте реализации получающийся полимер можно резать при температурах, превышающих температуру стеклования полимера. Предпочтительно пряди режут при температурах, которые на 10, 15, 20, 30, 40, 50 или 100ºС превышают температуру стеклования полимера. Крошку предпочтительно отделить от воды так быстро, как только это возможно. Температура во внешних областях гранул может быть меньшей, чем температура внутри гранул. Крошка и/или гранулы могут продолжить кристаллизоваться благодаря их внутреннему остаточному теплу (например, скрытой теплоте кристаллизации). Для предотвращения слипания крошек друг с другом во время охлаждения и/или кристаллизации можно использовать вибровстряхиватель крошки.

Условия охлаждения водой могут быть важным фактором в некоторых вариантах реализации изобретения. В случае дополнительной переработки полимера (например, крошки полимера) по способу ТТП предпочитается, чтобы во время переработки по способу ТТП крошки не слипались бы друг с другом. Одним способом уменьшения склонности крошек к слипанию друг с другом является придание крошке и/или гранулам, полученным во время охлаждения и/или резки, большей степени кристалличности или кристалличности с большей прочностью кристаллов. Это может быть в особенности полезно в том случае, когда полимер содержит более чем один тип полимера.

Полимеры, такие как полимеры, которые содержат полимер сополимера МКДА, могут быть более склонны к слипанию или комкованию при нагревании (например, при нагревании до температуры, превышающей температуру стеклования или близкой к температуре стеклования). Предпочтительно такие полимеры и/или смеси полимеров охлаждать настолько, чтобы протекал процесс латентной кристаллизации. Гранулы/крошка, полученные таким образом, менее склонны к слипанию даже тогда, когда подвергаются переработке по способу ТТП.

Композиции полимера можно также охлаждать/кристаллизовать по способу, который обеспечивает получение аморфных крошки и/или гранул. Получение крошки и/или гранул, которые являются аморфными, может обеспечить охлаждение до низких температур с использованием или без использования резки.

Один вариант реализации изобретения включает проведение реакции между мономерными звеньями диола и дикарбоновой кислоты до получения сложного полиэфира при наличии реагирующих мономерных звеньев, присутствующих в эквимолярном или почти что эквимолярном количестве. В предпочтительном варианте реализации диол и материал дикарбоновой кислоты вступают в реакцию с образованием полимера при наличии мономерных звеньев, присутствующих в приблизительно эквимолярных количествах. Диол и дикарбоновая кислота могут вступать в реакцию в количествах, которые не являются точно эквимолярными по величине. Например, диол может присутствовать в больших количествах, чем дикарбоновая кислота. Имеющийся во время реакции поликонденсации избыток диола затем обычно удаляют в ходе нагревания при пониженном давлении. Подходящие сложные полиэфиры, используемые в композициях изобретения, хорошо известны на современном уровне техники и обычно образованы из повторяющихся звеньев, включающих один или несколько компонентов в виде карбоновых кислот, выбираемых из терефталевой кислоты (ТФК), изофталевой кислоты, нафталиндикарбоновой кислоты, диметил-2,6-нафталиндикарбоксилата (НДК), гидролизованной 2,6-нафталиндикарбоновой кислоты (ГНДКК), и один или несколько диольных компонентов, выбираемых из этиленгликоля, диэтиленгликоля, 1,4-циклогександиметанола, 1,3-пропандиола, 1,4-бутандиола, пропиленгликоля (1,2-пропандиола), 2-метил-1,3-пропандиола и 2,2-диметил-1,3-пропандиола (неопентилгликоля) и их смесей. Предпочтительные сложные полиэфиры настоящего изобретения включают поли(этилентерефталат) (ПЭТФ), поли(этиленнафталат) (ПЭН), поли(этиленизофталат) (ПЭИФ) и поли(триметилентерефталат) (ПТМТФ), поли(триметиленнафталат) (ПТМН), наиболее предпочтительно поли(этилентерефталат) (ПЭТФ).

Сложные полиэфиры настоящего изобретения можно получить, используя способы, хорошо известные специалистам в соответствующей области техники. Подходящие сложные полиэфиры можно получить по обычному способу в результате проведения реакции между дикарбоновой кислотой, содержащей от 2 до 40 атомов углерода, и одним или несколькими многоатомными спиртами, такими как гликоли, диолы или полиолы, содержащими от 2 до приблизительно 20 атомов углерода, предпо