Способ и устройство для проведения восстановления металлосодержащего материала до продукта восстановления

Иллюстрации

Показать всеНастоящее изобретение относится к проведению восстановления металлосодержащего материала до продукта восстановления. При осуществлении восстановления при относительно низких температурах обеспечивают повышение эффективности использования энергии и/или получение более низких объемов опасных отходящих газов, таких как углеводороды и/или NOX. При получении продукта восстановления осуществляют подачу упомянутого газообразного СО в реакционную камеру реактора с псевдоожиженным слоем и преобразование газообразного СО в твердый углерод и газообразный диоксид углерода. При этом твердый углерод выделяется на металлосодержащий материал и/или на продукт восстановления. Восстанавливают, по меньшей мере, частично, металлосодержащий материал твердым углеродом до продукта восстановления с использованием металлосодержащего материала и/или продукта восстановления в качестве активатора преобразования газообразного СО в твердый углерод и газообразный диоксид углерода. Причем твердый углерод выделяется на металлосодержащем материале и/или на продукте восстановления в форму углеродных нанотрубок с возможностью его последующего отделения и использования. 3 н. и 32 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу проведения восстановления металлосодержащего материала до продукта восстановления. Изобретение также относится к устройству для проведения восстановления металлосодержащего материала до продукта восстановления.

Восстановление металлосодержащего материала, такого как соединения металл-кислород, металл-оксиды, таких как, например, железные оксиды, осуществляли в крупных печах с восстановительной атмосферой. Для восстановления соединений железо-кислород доменная печь была основной в производстве чушкового чугуна из металлосодержащего материала, такого как соединения железо-кислород или железной руды в течение более чем столетия. Первичным восстановителем и источником химической энергии в этих доменных печах был кокс.

Кокс получают обжигом угля в отсутствии кислорода, для того чтобы удалить летучие углеводороды и придать коксу крайне необходимые свойства для стабильного функционирования доменной печи. Изготовление кокса является проблематичным с точки зрения охраны окружающей среды, так как многие из летучих углеводородов являются опасными. Также не все типы угля являются пригодными для изготовления кокса. Более того, уменьшился спрос на побочные продукты изготовления кокса. Поэтому последние разработки были сфокусированы, главным образом, на снижении потребления кокса и всеобщего потребления топлива доменной печью. Введение угля непосредственно в домну является одной из таких разработок. Также были разработаны новые технологии по преодолению затруднений доменного процесса, такие как прямое восстановление железной руды.

Прямое восстановление заключает в себе получение железа путем восстановления железной руды восстановителем, который может быть твердым восстановителем или газообразным восстановителем, при температурах ниже точки плавления железа. Твердыми восстановителями может быть уголь любого размера вместо кокса. Примерами газообразных восстановителей являются природный газ, водород и оксид углерода (СО).

Прямое восстановление железной руды может давать конечный продукт восстановления в виде железа прямого восстановления, или в комбинации с плавильным устройством - жидкотекучий продукт. Конечный продукт восстановления процесса прямого восстановления может быть выгружен во второй реактор для плавления и необязательного дополнительного рафинирования, или охлажден и складирован для более позднего использования.

В настоящее время пыль и шлам из производств с полным металлургическим циклом повторно используют как сырьевой материал в технологической подготовке руды. Такие отходы, часто называемые как "мелочь", могут содержать железосодержащие соединения, такие как оксиды железа. Однако из-за содержания металлов, таких как цинк или соединений цинка в этой "мелочи", накопление таких элементов, а также ограничения количества таких металлов для загрузки в домну, такие отходы часто следует повторно использовать другим способом или устранить, что приводит к дополнительным затратам или нагрузке на окружающую среду.

Из WO 2005/116273 известен процесс для восстановления железной руды, основанный на подаче твердого углеродистого материала, такого как уголь, и кислородсодержащего газа в псевдоожиженный слой в первом конвертере, и получении тепла, преобразовании угля в полукокс, и проведении выгрузки горячего потока отходящего газа, содержащего СО, образованного путем частичного окисления полукокса. СО, полукокс и неизбежные остающиеся твердые частицы (такие как зола) тогда переносят во второй конвертер, где металлосодержащий материал восстанавливается, по меньшей мере, частично. Твердый продукт восстановления, содержащий, по меньшей мере, частично восстановленную железорудную мелочь, может быть подвергнут обработке дополнительно, при необходимости, например, в псевдоожиженном слое для второго этапа восстановления с целью достижения более высокой степени восстановления. В результате высокотемпературных процессов при, по меньшей мере, 900°C железорудная мелочь имеет тенденцию к образованию аккреций и агломератов. Такую слипаемость регулируют при помощи образования избыточных количеств полукокса в первом конвертере. Дополнительным недостатком является рост объемов сложных и опасных углеводородов. Конденсация этих углеводородов должна быть исключена, что требует удаления или дожигания отходящих газов, тогда как повторное окисление должно быть предотвращено. Также из-за высоких рабочих температур, и являющихся результатом тепловых потерь, эффективность использования энергии процессов прямого восстановления является обычно низкой, приводя к высокой норме потребления углерода. Высокие рабочие температуры также приводят к образованию значительных количеств вредных соединений азот-кислород (NOx-газы), или в восстановительной атмосфере - соединений типа аммиака. Кроме того, технологии прямого восстановления, основанные на непосредственном применении угля, имеют дело с более высокими уровнями содержания серы из-за присутствия серы в угле.

Патент США 3788835 раскрывает процесс восстановления железной руды, где большая часть восстановления производится газообразным восстановителем, например метаном, который диссоциирует на водород и СО при высокой температуре. Восстановление железной руды газообразным восстановителем проводят до достижения металлизации примерно в 85-90%. В зоне, где достигается основная часть металлизации, углерод выделяется на руде, в то время, когда руда восстанавливается. После достижения степени металлизации примерно 85-90% выделившемуся углероду потом дают возможность взаимодействовать с остающимися оксидами на отдельном, неактивном этапе, что приводит к повышению металлизации на 0,5-2,5%.

EP 1568793 раскрывает способ проведения восстановления соединений металл-кислород в восстановительной реакции, в которой углерод применяют для проведения восстановления соединений металл-кислород, где металл действует как катализатор для восстановительной реакции. EP 1568793 раскрывает типы реакторов для осуществления способа, заключающих в себе экструдер шнекового типа в качестве транспортирующего устройства для твердых реагентов.

Целью настоящего изобретения является предложить способ и устройство для прямого восстановления металлосодержащего материала, использующие твердый углерод в качестве восстановителя.

Также цель изобретения - предложить способ и устройство для проведения восстановления соединений металл-кислород, которые могут работать при относительно низких температурах, для повышения эффективности использования энергии и/или для получения более низких объемов опасных отходящих газов, таких как, например, углеводороды и/или NOx-газы.

Также цель изобретения - предложить способ и устройство для проведения восстановления соединений металл-кислород, которые могут дать в результате повышенную эффективность углерода на единицу веса восстановленного металла.

Для достижения одной или более указанных целей предложен способ проведения восстановления металлосодержащего материала до продукта восстановления, причем способ включает в себя этапы:

- обеспечения газообразной фазы, включающей в себя газообразный СО, путем газификации углеродсодержащего соединения, используя кислородсодержащий газовый поток;

- обеспечения металлосодержащего материала в реакционной камере реактора с псевдоожиженным слоем;

- обеспечения упомянутого газообразного СО в реакционной камере реактора с псевдоожиженным слоем и преобразования газообразного СО в твердый углерод и газообразный диоксид углерода, заставляя твердый углерод осаждаться на металлосодержащий материал и/или на продукт восстановления;

- проведения восстановления, по меньшей мере, частично металлосодержащего материала твердым углеродом до продукта восстановления, таким образом, используя металлосодержащий материал и/или продукт восстановления в качестве активатора преобразования газообразного СО в твердый углерод и газообразный диоксид углерода;

- проведение выгрузки конечного продукта восстановления из реакционной камеры, при этом конечный продукт восстановления дополнительно восстанавливается в реакторе конечного этапа до более высокой степени металлизации при помощи, главным образом, твердофазной реакции между твердым углеродом и неполностью восстановленной части продукта восстановления.

Твердый углерод называется углеродом Будуара, и типично имеет кристаллическую структуру графита с очень высоким соотношением поверхность/объем. Для полной ясности указано, что любая другая форма углеродсодержащего соединения, такого как уголь или древесный уголь, не считается являющейся твердым углеродом в контексте настоящего описания, даже хотя содержание углерода в этих твердых соединениях является очень высоким. СО может быть по существу чистым СО, но он может быть также частью газообразной смеси, включающей в себя СО. Твердый углерод получается при диссоциации оксида углерода по реакции Будуара:

2CO → C + CO2

Эта реакция, которая является равновесной реакцией, смещена в правую сторону при правильных условиях, таких как температура и давление, так что образуется углерод. Более того, найдено, что металлосодержащий материал или продукт восстановления также активирует образование твердого углерода по реакции Будуара. Это подчеркивает, что продукт восстановления в контексте настоящего изобретения не является продуктом с определенной степенью восстановления, но используется для выражения любого состояния восстановления между состоянием восстановления металлосодержащего материала, который имеет нулевую степень восстановления, и конечного продукта восстановления, который имеет желательную степень восстановления. Это значит, что во время процесса согласно изобретению будут сосуществовать продукты восстановления различной степени восстановления. Степень восстановления конечного продукта восстановления является поэтому усредненной степенью восстановления различных фракций продукта восстановления, составляющих конечный продукт восстановления. Степень металлизации продукта восстановления в случае проведения восстановления железной руды (в качестве неограничивающего примера) как металлосодержащего исходного материала определяют как соотношение между числом атомов железа в карбиде железа и металлическом железе и общим числом атомов железа в продукте восстановления. Соотношение между металлическим железом и железом карбида зависит от условий процесса в реакционной камере.

Считают, что восстановление металлосодержащего материала может включать в себя существование метастабильного карбида. Твердый углерод или углерод Будуара может реагировать с металлосодержащим материалом, давая в результате метастабильный карбид, который, в конце концов, распадается на металл металлосодержащего материала и диоксид углерода. Так, в контексте этого изобретения твердый углерод заключает в себе углерод Будуара и метастабильный карбид металла. Этот процесс схематически отображен и упрощен при помощи следующих реакций:

MeO + 2CO → MeC + CO2

MeC → Me + C

Что касается выбора подходящих условий в реакционной камере, то считается возможным выбор специалистами таких подходящих условий. Известно, что маленькие количества водорода активируют образование твердого углерода и диоксида углерода из СО при помощи реакции Будуара. В случае применения чистого СО маленькие количества водорода могут таким образом быть добавлены к СО. В изобретении типично более 50%, предпочтительно - более 70%, более предпочтительно - более 80%, даже более предпочтительно - более 90% кислорода соединений металл-кислород связано с выделившимся твердым углеродом после конечного восстановления в реакторе последнего этапа. Если газообразную смесь, включающую в себя СО, получают, например, путем газификации угля, то газообразная смесь также может включать в себя водород.

Предпочтительно, количество водорода составляет менее 40% об., предпочтительно - менее 30% об., если технически чистый кислород применяют в качестве кислородсодержащего газового потока в газификаторе. Водород не играет значительной роли в восстановлении соединений металл-кислород из-за выбранных рабочих условий.

Предпочтительно, полный процесс газификации, восстановления и конечного восстановления осуществляют при давлении выше атмосферного. Авторы изобретения обнаружили, что является желательным давление выше атмосферного, по меньшей мере, на 3 бар (изб.), и предпочтительно - примерно 5 бар(изб.). Из-за потери давления при процессе газификатор может эксплуатироваться при давлении 8 бар (изб.), чтобы гарантировать 5 бар (изб.) в псевдоожиженном слое (ПС). Это делает возможным применение меньших реакторных емкостей, и это может иметь благоприятное влияние на условия процесса в емкостях. Отмечено, что также возможно выполнять только газификацию и восстановление при давлении выше атмосферного, и конечное восстановление - при существенно более низком давлении, предпочтительно - давлении выше атмосферного, но это приводит к значительно большему реактору конечного этапа, и, таким образом, более высоким капитальным и эксплуатационным расходам.

Следует отметить, что в способе согласно изобретению обязательно то, что углерод, который образуется из газообразного СО в реакционной камере, вводится в реакционную камеру в газообразной форме, и преобразуется в твердый углерод в реакционной камере по реакции Будуара. Изобретение, поэтому, можно было бы характеризовать отсутствием какого-либо добавления углерода в твердой форме в реакционную камеру, за исключением того, что твердый углерод проходил через газообразное состояние как оксид углерода и выделялся в реакционной камере, предпочтительно - на металлосодержащем материале или продукте восстановления, образованного восстановлением металлосодержащего материала, необязательно, через форму карбида металла металлосодержащего материала, или на уже выделившемся углероде в реакции Будуара. Отмечено, что во время запуска реакции там может еще не присутствовать какого-либо продукта восстановления. Он будет присутствовать только после того, как произошло некоторое восстановление металлосодержащего материала. Для стимулирования более быстрого запуска процесса также может быть добавлен предварительно восстановленный продукт восстановления.

Образование твердого углерода из оксида углерода является экзотермической реакцией в условиях реакционной камеры. Энергия, которая высвобождается при этой экзотермической реакции, может быть преимущественно использована в реакции восстановления в реакционной камере металлосодержащего материала твердым углеродом для получения продукта восстановления.

Применение псевдоожиженного слоя является решающим из-за высоких коэффициентов тепло- и массопередачи, которые могут быть там получены, обусловленных высоким соотношением площади поверхности к объему частиц. Так как в способе согласно изобретению реагенты вносятся очень определенными дозами вместе, а также являются очень реакционно-способными, и образование одного из реагентов, т.е. твердого углерода, является экзотермическим, то условия в псевдоожиженном слое являются оптимальными для восстановления частицы металлосодержащего материала. Ясно, что металлосодержащий материал также должен быть определенной морфологии, что давало бы возможность создать псевдоожиженный слой. Максимальный размер частиц металлосодержащего материала, который может еще допускаться, зависит от конструктивного исполнения и эксплуатационных параметров псевдоожиженного слоя.

Способ, согласно изобретению, имеет преимуществом то, что твердый углерод, необходимый для восстановления металлосодержащего материала, образуется на своем месте в очень реакционно-способной форме и в экзотермической реакции. Это предотвращает введение материала, содержащего твердый углерод, менее реакционно-способного по своей природе, или даже природе, вызывающей разрушение состояния, в реакционную камеру, или материала, который не способствует восстановлению вообще, такого как зола. Такая природа, вызывающая разрушение состояния, может обнаруживаться в загрязнении продукта восстановления, например, серой, в нарушении реакции восстановления металлосодержащего материала твердым углеродом или, возможно, в нарушении образования твердого углерода. Так как металлосодержащий материал обеспечивается в реакционной камере из псевдоожиженного слоя, и твердый углерод выделяется в реакционной камере из газообразного оксида углерода, предпочтительно - непосредственно на металлосодержащем материале или продукте восстановления, то нет опасности образования аккреций и агломератов.

В варианте воплощения изобретения конечный продукт восстановления после проведения выгрузки из реакционной камеры реактора с псевдоожиженным слоем имеет степень восстановления, по меньшей мере, 50%. Это количество обеспечивает хорошую отправную точку для восстановления в реакторе конечного этапа.

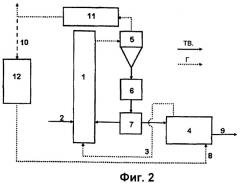

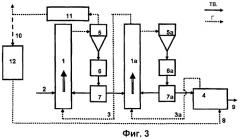

В варианте воплощения восстановление в реакторе конечного этапа происходит в неинертной атмосфере. Неинертная атмосфера важна для создания надлежащих реакционных условий для конечного продукта восстановления, дополнительно восстанавливаемого в реакторе конечного этапа до желательной степени восстановления или металлизации в конце процесса. В варианте воплощения горячий газовый поток, включающий в себя газообразный СО, подают в реактор конечного этапа. Было обнаружено, что введение горячего газового потока, включающего в себя газообразный СО, например, получающийся из газификатора, или рециркулирующий технологический газ, приводит к надлежащим реакционным условиям в реакторе конечного этапа. В варианте воплощения газ, содержащий СО/СО2 и/или кислород, обеспечивается в реакторе конечного этапа, предпочтительно при этом СО/СО2-содержащий газ является свежим синтетическим газом и/или рециркулирующим технологическим газом, и/или при этом кислородсодержащим газом является воздух или технически чистый кислород. Реактор конечного этапа загружают продуктом восстановления последнего CFB (circulating fluidized bed - циркулирующего псевдоожиженного слоя - ЦПС) наряду со свежим синтетическим газом или рециркулирующим технологическим газом, включающим в себя СО и технически чистый кислород или воздух, который вдувают в реактор конечного этапа. Реакция в реакторе конечного этапа является эндотермической, и выделяющееся тепло, как результат вдувания кислорода, предпочтительно - вдувания в нижнюю часть реактора конечного этапа, способствует условиям для создания возможности достигнуть желательной степени восстановления или металлизации в конце процесса.

В варианте воплощения изобретения псевдоожиженный слой является слоем типа быстрого псевдоожижения или типа псевдоожиженного слоя тороидального реактора. Эти типы флюидизированного слоя реактора допускают образование быстро-псевдоожиженного слоя, обеспечивающего высокую скорость реакции для газификации и достаточное время пребывания твердых веществ, чтобы завершить реакции.

В варианте воплощения способ осуществляют как непрерывный процесс, в котором металлосодержащий материал и газообразный СО непрерывно или партиями подаются в реакционную камеру реактора с псевдоожиженным слоем, для того чтобы непрерывно получать продукт восстановления и в котором конечный продукт восстановления можно выгружать непрерывно или партиями из упомянутой реакционной камеры. В этом варианте воплощения экзотермический характер образования твердого углерода может быть оптимально использован, а процесс может быть проведен наиболее экономичным путем. Емкость реактора в переводе на единицу массы продукта восстановления в единицу времени является одним из параметров, с которым может быть достигнута оптимальная технологическая эффективность и, таким образом, экономичность процесса. Конечный продукт восстановления, который выгружают из реакционной камеры, находится в твердой форме, и имеет степень восстановления, которая является, как само собой разумеющееся, более высокой, чем степень восстановления металлосодержащего материала, который был обеспечен в реакционной камере как загружаемый материал. Следует отметить, что конечный продукт восстановления может быть использован как металлосодержащий материал в следующем процессе его восстановления до еще более высокой степени восстановления. В последнем случае, степень восстановления должны определить относительно степени восстановления металлосодержащего материала до первого процесса восстановления, которая обычно принимается за 0. Степень восстановления 50% продукта восстановления указывает, что 50% кислорода металлосодержащего материала удалили из металлосодержащего материала. 50% металлизации означает, что 50% атомов металла первоначально присутствует в металлосодержащем материале в металлической форме и/или как карбид металла. Другие 50% еще находятся в более или менее окисленном состоянии. Для большей ясности, степень восстановления 50% может означать, что степень металлизации составляет еще 0, если (например) весь МеО2 был восстановлен до МеО. Следует отметить, что преимущества изобретения полностью используются, если металлосодержащий исходный материал имеет степень восстановления 0%, но будет ясно, что если степень восстановления металлосодержащего исходного материала уже более высокая, например, из-за предварительной операции восстановления, так что исходная степень восстановления может быть более высокой, чем 0. В случае железной руды, 100% Fe2O3 имело бы степень восстановления - 0. Предпочтительно, такая исходная степень восстановления металлосодержащего материала составляет менее 25%, предпочтительно - менее 15, более предпочтительно - менее 5%, и наиболее предпочтительно - 0%.

В предпочтительном варианте воплощения конечный продукт восстановления после проведения выгрузки из реакционной камеры реактора с псевдоожиженном слоем имеет степень восстановления, по меньшей мере, 50%, предпочтительно, по меньшей мере, 60%, более предпочтительно, по меньшей мере, 60%, более предпочтительно, по меньшей мере, 70%. Хотя оптимальная степень восстановления стремится к степени при полном восстановлении, т.е., по меньшей мере, степени восстановления 90 или 95%, или еще более высокой, и по существу полное восстановление или полная металлизация были бы технически достижимыми в реакторе с псевдоожиженном слоем, и если так делать, то это, похоже, не является наиболее экономичным процессом. Более того, с повышением степени металлизации тенденция к слипанию для восстановленных частиц повышается. Было обнаружено, что является предпочтительным стремиться к несколько более низкой степени восстановления конечного продукта восстановления, по меньшей мере, - 50%, предпочтительно, по меньшей мере, - 60%, предпочтительно, по меньшей мере, - 70%, и осуществлять конечный этап по существу до полной степени, по меньшей мере, в 90 или 95% восстановления в предназначенной для этого технологической операции в реакторе конечного этапа.

В предпочтительном варианте воплощения изобретения металлосодержащим материалом является соединение железа, предпочтительно - железная руда. Авторы изобретения нашли, что процесс согласно изобретению могли бы осуществить преимущественно с использованием соединений железа, предпочтительно железной руды как металлосодержащего материала, потому что преимущественный температурный интервал образования твердого углерода из газообразного СО и преимущественный температурный интервал для восстановления соединения железа, предпочтительно - железной руды, в металлическое железо, по меньшей мере, частично совпадают. Это приводит к очень экономичному процессу для восстановления конечного продукта восстановления с высокой степенью восстановления или металлизации, или даже по существу металлического железа.

В варианте воплощения изобретения максимальная температура в реакционной камере, особенно при использовании соединения железа, как металлосодержащего материала, составляет 875°C, предпочтительно - 845°C, более предпочтительно - 825°C, и даже более предпочтительно - 800°C или 790°C. Было найдено, что даже при таких низких температурах в реакционной камере могло быть осуществлено восстановление металлосодержащего материала твердым углеродом для получения продукта восстановления. Экзотермическая реакция образования твердого углерода способна во многом поддерживать реакцию, а низкая температура имеет благотворными последствиями то, что ограничена потеря энергии из-за высоких температур процесса, и что предотвращено образование вредных соединений азот-кислород (NOx-газов). Другим преимуществом низких рабочих температур является то, что растворимость различных элементов в металле понижается с температурой, таким образом, получая металл более высокой чистоты. Было найдено, что при температурах в реакционных камерах ниже 400°C не могли наблюдать существенного восстановления. Скорость восстановления значительно повышается при примерно 450°C и выше, например, 500°C. Было обнаружено, что пригодной минимальной температурой для реакционной камеры является 640°C, предпочтительно - 690°C. Однако хотя не наблюдалось существенного восстановления при температурах ниже 500°C, выделение углерода происходит очень легко при температуре между 400 и 500°C, так как присутствие металлосодержащего материала или продукта восстановления, образованного восстановлением металлосодержащего материала, активирует выделение твердого углерода из газообразного СО, необязательно через форму карбида металла металлосодержащего материала, или на уже выделившийся углерод по реакции Будуара. Равновесие реакции Будуара будет смещено влево (в сторону СО) при более высоких температурах, и это смещение становится заметным свыше 600°C. Было обнаружено, что при этих температурах и больше углерода просто выделяется, когда уже присутствует твердый углерод.

В варианте воплощения изобретения активатор преобразования газообразного СО в твердый углерод и газообразный диоксид углерода также действует как активатор восстановления металлосодержащего материала. Этот активатор может быть причиной более быстрого образования твердого углерода из газообразного оксида углерода и/или восстановления металлосодержащего материала, более полного или при более низких температурах (или их комбинациях), или с помощью катализа, или при помощи другого механизма реакции.

Отмечено, что процесс согласно изобретению подходит для процесса, в котором металлосодержащий материал является соединением никеля, предпочтительно - никелевой рудой, соединением кобальта, предпочтительно - кобальтовой рудой, или их смесью, давая в результате экономичный путь получения металлических кобальта, никеля или их сплавов.

В варианте воплощения изобретения металлосодержащий материал или, наиболее часто, соединение железа или железную руду, обеспечивают в форме тонкоизмельченного соединения или руды, в которой, предпочтительно, размер зерна соединения или руды заключается между 0,1 и 5000 мкм. Пригодный максимальный размер зерна составляет 200 нм, предпочтительно - 100 мкм. Предпочтительно размер зерна составляет, по меньшей мере, 5 мкм, и предпочтительно - не больше 50 мкм, и более предпочтительно - между 5 и 50 мкм. Применение руд таких типов является особенно действенным с экономической точки зрения, так как мелкозернистые руды обычно дешевле крупнокускового железа, также потому что такие мелкозернистые руды пригодны для обработки в псевдоожиженных слоях.

Так как растворимость различных элементов, например углерода, в железе ферритовой морфологии сильно понижается с температурой, и для углерода составляет примерно 0,02% при 720°C, то получающийся конечный продукт восстановления в форме железа содержит очень маленькие количества возможно нежелательных элементов.

Согласно варианту воплощения изобретения металлосодержащий материал представляет собой смесь, по меньшей мере, двух соединений из группы соединений, включающей в себя соединение никеля, такое как никелевую руду, соединение кобальта, такое как кобальтовая руда, соединение железа, такое как железная руда. При использовании такой смеси соединений получающийся (конечный) продукт восстановления после полного восстановления металлосодержащего материала представляет собой смесь соответствующих металлов, и поэтому обеспечивается экономичный и простой путь получения сплавов.

В варианте воплощения изобретения твердый углерод выделяется на металлосодержащем материале и/или на продукте восстановления в форме углеродных нанотрубок. Авторы изобретения неожиданно обнаружили, что твердый углерод, который образуется из газообразного СО, имеет морфологию углеродных нанотрубок. При соответствующем конструктивном исполнении реакционной камеры и соответствующем выборе параметров процесса процесс согласно изобретению может, в качестве альтернативного для получения металла как продукта восстановления путем проведения восстановления частиц металлосодержащего материала, также быть применен для получения твердого углерода в форме углеродных нанотрубок, продолжая образование твердого углерода из газообразного СО, и используя металлосодержащий материал и/или продукт восстановления в качестве подложки для углерода и/или активатора образования углерода. В последующем процессе твердый углерод может быть отделен от подложки. Подложка может быть тогда повторно использована в процессе, а углеродные нанотрубки могут быть использованы для различных целей.

В варианте воплощения изобретения газообразный СО, который обеспечивается в реакционной камере реактора с псевдоожиженным слоем, готовят путем газификации углеродсодержащего соединения, используя кислородсодержащий газовый поток, при этом, предпочтительно, упомянутый газовый поток является горячим газовым потоком. Предпочтительно, кислородсодержащий газовый поток является технически чистым кислородом, например, имеющим содержание кислорода, по меньшей мере, 85%, предпочтительно, по меньшей мере, 90%, более предпочтительно, по меньшей мере, 95%. Преимуществом применения кислорода перед воздухом является то, что реакторы могут быть сделаны меньшими, и что процесс является более энергетически эффективным, потому что воздух содержит 80% инертного азота, который нужно нагревать и охлаждать. При помощи использования отдельного этапа газификации СО, которым снабжается реакционная камера, может быть освобожден от нежелательных компонентов, таких как летучие углеводороды или соединения серы, которые присутствуют в углеродсодержащем соединении или образуются путем газификации углеродсодержащего соединения. Этап газификации может быть осуществлен в стандартном газификаторе, но предпочтительно использовать газификатор с газификацией в потоке, потому что основную часть золы удаляют как шлак, так как рабочая температура газификатора с газификацией в потоке значительно выше температуры плавления золы. Будет ясно, что это зависит от того, как газификатор функционирует, какое количество действительно есть газообразного СО в газе, покидающем газификатор (т.е. газификатор отходящего газа или синтетического газа). Синтетический газ может, например, включать в себя разные концентрации CO, CO2, H2, H2O и N2. Количество газообразного СО в газификаторе отходящего газа также зависит от природы газа, который подается в газификатор для газификации угля. Если используют чистый кислород, то уровень содержания СО в отходящем газе более высокий, чем при использовании воздуха. Предпочтительно, количество газообразного СО в газификаторе отходящего газа составляет, по меньшей мере, 10% об. Равновесие CO/CO2, в газификаторе отходящего газа составляет, по меньшей мере, 2, предпочтительно, по меньшей мере, 5, более предпочтительно, по меньшей мере, 10. CO/H2 должно составлять, по меньшей мере, 1, предпочтительно, свыше 3. Углеродсодержащим соединением могут быть коксы, уголь, древесный уголь, нефть, полимеры, природный газ, бумага, биомасса, битуминозный песок или сильно загрязняющие окружающую среду углеродсодержащие источники энергии. Такой путь процесса согласно изобретению может вносить свой вклад в эффективное использование отходов или иным образом неэкономичных источников углерода. Следует отметить, что температура отходящего газа может быть очень высокой, такой как между 1300 и 1600°C, или примерно 1500°C. Чтобы быть пригодным для введения в псевдоожиженный слой реактора для проведения восстановления металлосодержащего материала, отходящий газ газификатора должен быть охлажден. Отходящий газ газификатора охлаждают предпочтительно путем его смешивания с рециркулирующим технологическим газом охладителя или охлажденным свежим синтетическим газом, или охлаждением его в теплообменной установке. Получающаяся газообразная фаза имеет температуру примерно 800°C и подается в ПС, где газообразная фаза входит в процесс восстановления. Будет ясно, что состав газообразной фазы может изменяться, как результат смешивания с рециркулирующим газом, потому что рециркулирующий технологический газ представляет собой газообразную фазу, которую можно было очистить, и очищенную от CO2, после покидания ПС после осуществления взаимодействия с металлосодержащим исходным материалом в ПС.

В варианте воплощения изобретения отходящий газ выгружают из реакционной камеры, в которой, по меньшей части, часть остающегося газообразного СО и/или CO2, отделяют от отходящего газа для повторного введения упомянутого газообразного СО и/или CO2 в реакционную камеру газификатора. CO2 может быть использован как источник для обеспечения СО при помощи реакции, обратной реакции Будуара, взаимодействием с углеродом углеродсодержащего соединения в газификаторе. Также возможно просто повторно использовать соединение СО из отходящего газа. Это значит, что СО следует отделять от отходящего газа, например, применяя разделительное устройство, такое как скруббер. Рециркулирующий СО-газ может быть повторно введен в реакционную камеру псевдоожиженного слоя, или непосредственно, или после прохождения через газификатор или теплообменную установку.

Вместо повторного использования углерода в отходящем газе также возможно повторно использовать любую остающуюся химическую и/или термическую энергии, еще присутствующую в отходящем газе, путем сжигания отходящего газа и/или применения термической энергии, например, для повторного нагревания кислородсодержащего газового потока, входящего в газификатор, например, путем подачи горячего отходящего газа, выходящего из реакционной камеры, через теплообменную установку для повторного нагревания кислородсодержащего газового потока до вхождения в газификатор.

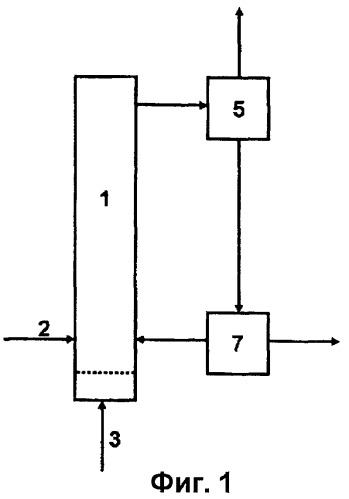

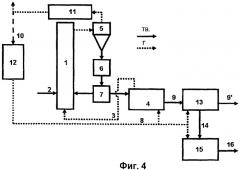

В предпочтительном варианте воплощения восстановление металлосодержащего материала твердым углеродом происходит в реакторе (CFB - circulating fluidized bed) с циркулирующим псевдоожиженным слоем (ЦПС), причем упомянутый реактор, включает в себя верхнюю часть и возвратный путь, при этом металлосодержащий материал и газообразный СО обеспечиваются в вертикальной части и обратном пути ЦПС, и где газовый поток, включающий в себя газообразный СО, двигает металлосодержащий материал в направлении по существу вверх через вертикальную часть ЦПС, и в котором происходит преобразование газообразного СО в твердый углерод и газообразный диоксид углерод, по меньшей мере, частично, во время движения металлосодержащего материала и газообразного СО по существу вверх.

При использовании ЦПС реагенты циркулируют через реакционную камеру, причем реакционная камера включает в себя вертикальную часть и возвратный путь из ЦПС, и считают, что преобразование газообразного СО в твердый углерод и газообразный диоксид углерода происходит, по меньшей мере, частично, во время движения металлосодержащего материала и газ