Износостойкое твердое покрытие для заготовки и способ его получения

Иллюстрации

Показать всеИзобретение относится к оптимизированному твердому покрытию и заготовке, в частности режущему инструменту с нанесенным на него твердым покрытием, а также способу получения заготовки с покрытием, способу резания и способу получения обработанной заготовки. Для улучшения технологических характеристик материалов, механическая обработка которых является затруднительной, таких как быстрорежущие стали, титановые сплавы, никелевые сплавы, аустенитные стали и особенно твердые материалы, такие как закаленная инструментальная сталь, имеющие твердость более 50, предпочтительно более 55 HRC, используется заготовка с износостойким многослойным покрытием. Покрытие включает, по меньшей мере, первый несущий слой из материала состава (TiaAl1-a)N1-x-yCxOy, в котором 0,4<а<0,6, а 0<x и y<0,3, или (AlbCr1-b)N1-x-yCxOy, в котором 0,5<b<0,7, а 0<x и y<0,3, и второй нанокристаллический слой из материала состава (Al1-c-d-eCrcSidMe)N1-x-yCxOy, в котором М означает по меньшей мере один элемент из переходных металлов групп 4, 5, 6 периодической системы, за исключением хрома, а 0,2<с<0,35, 0<d<0,20, 0<e<0,04. 4 н. и 20 з.п. ф-лы, 7 табл., 8 пр., 6 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к твердому и износостойкому покрытию, предназначенному для технологической обработки материалов, механическая обработка которых является затруднительной, таких как, например, закаленная инструментальная сталь, нержавеющая сталь и титановые сплавы. Подобное использование экстремальных условий механической обработки требует покрытия, обладающего высокой износостойкостью, твердостью в горячем состоянии и стойкости к окислению в сочетании с высокой ударной вязкостью и хорошей адгезионной способностью.

Настоящее изобретение также относится к способу получения такого износостойкого покрытия, т.е. описанному процессу дугового выпаривания при помощи PVD (конденсация из паровой фазы).

Оно также относится к заготовке с покрытием, особенно инструменту, корпус которого изготовлен из цементированного карбида, металлокерамики, кубического нитрида бора (CBN) или быстрорежущей стали.

ОПИСАНИЕ ОБЛАСТИ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

AlTiN представляет собой широко используемое, нанесенное способом PVD покрытие для механической обработки закаленной стали. Однако AlTiN, наносимый в виде одинарного слоя или полислоя, состоящего из подслоев, имеющих различные стехиометрии Ti/Al/N, может быть использован для инструментов до температуры, составляющей максимум 900°С, из-за собственного отклонения твердости при температурах выше 800-850°С в зависимости от соотношения алюминия/титана.

Поэтому в US 2005-0003239 описано нанесение покрытий из AlCrN на заготовки с целью повышения их стойкости к окислению. Известно, что такое покрытие имеет хорошую стойкость к окислению и твердость в горячем состоянии при температуре до 1100°С в зависимости от соотношения алюминия/хрома. Такие покрытия способствуют улучшению характеристик размалывания многих видов инструментов, однако они не улучшают существенно технологические характеристики материалов, механическая обработка которых является более затруднительной, таких как закаленная инструментальная сталь, быстрорежущая сталь, титановые и никелевые сплавы и аустенитная сталь. Подобно данному описанию, в WO-2006/005217, WO-2006/084404 и US 2006-0222893 также были сделаны попытки оптимизировать стойкость к окислению и/или твердость в горячем состоянии покрытий благодаря использованию различных полислоев и/или введению других элементов в матрицу из AlCrN.

Другое покрытие, которое, как утверждается, успешно применяется при разрезании закаленной стали, описано в ЕР 1690959. Такое покрытие включает двухслойную систему на основе (TiAlSi)N с различными стехиометриями Al и Si.

В US 2006-0269789 описан твердый полислой, предназначенный для разрезания высокопрочного материала на высокой скорости. Такой полислой включает первый слой покрытия на основе TiAlCrNX (X=C или О), второй слой покрытия, представляющий собой смесь TiAlCrNX и TiAl(SiC)NX или полислой из таких чередующихся слоев, при этом третий, самый верхний слой покрытия, по существу, состоит из TiAl(SiC)NX.

Несмотря на некоторое улучшение, которое может быть достигнуто благодаря использованию такой системы слоев с точки зрения износостойкости и стойкости к окислению, все еще сохраняется потребность в дальнейшем улучшении рабочих характеристик режущих инструментов с покрытием для обработки, как упоминалось выше, материалов, механическая обработка которых является затруднительной.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поэтому одной из задач настоящего изобретения является разработка оптимизированного твердого покрытия и заготовки, в частности режущего инструмента, с нанесенным на него твердым покрытием для улучшения его технологических характеристик для обработки материалов, механическая обработка которых является затруднительной, таких как быстрорежущая сталь, титановые сплавы, никелевые сплавы, аустенитная сталь и особенно твердые материалы, такие как закаленная инструментальная сталь, имеющая твердость более 50, предпочтительно более 55 HRC (твердость по шкале С Роквелла). Следующей задачей данного изобретения является разработка покрытий без потери высокой стойкости к окислению и твердости в горячем состоянии AlCrN. Данные задачи могут быть решены в результате осуществления любого из двух аспектов данного изобретения, заявленных ниже в пп.1 и 2 формулы изобретения. Третьей задачей данного изобретения является разработка улучшенного режущего инструмента по п.12, который может быть использован для изготовления деталей для механический приспособлений, таких как, например, литейные формы и штампы, и других режущих инструментов, таких как ножи, а также способа резания для осуществления таких операций по п.16. Одной из целей является, например, улучшение характеристик резания при размалывании с точки зрения снижения стоимости, оптимизации последовательностей производства и улучшенной шероховатости поверхности заготовки. Четвертой задачей данного изобретения является разработка процесса PVD для получения описываемых покрытий и описываемых инструментов согласно п.13 формулы изобретения.

Неожиданно, первая и вторая задачи данного изобретения могут быть достигнуты благодаря заготовке, по меньшей мере части поверхности которой покрыты износостойким, многослойным, твердым покрытием, нанесенным способом PVD, при этом твердое покрытие включает по меньшей мере первый несущий слой и второй, содержащий нанокристаллический кремний слой, а первый слой расположен между заготовкой и вторым слоем, что составляет первый аспект настоящего изобретения.

Первый слой включает материал для покрытий, имеющий следующий состав: (TiaAl1-а)N1-x-yCxOy, в котором 0,4<а<0,6, а 0≤х и y<0,3. Альтернативно, первый слой может включать (AlbCr1-b)N1-x-yCxOy, в котором 0,5<b<0,7, а 0≤х и y<0,3.

Второй слой включает материал для покрытий, имеющий следующий состав: (Al1-c-d-eCrcSidMe)N1-x-yCxOy, в котором М означает по меньшей мере один элемент из группы 4 переходных металлов (Ti, Zr, Hf), 5 (V, Cb[Nb], Ta), 6 (Cr, Mo, W) периодической системы, за исключением хрома, а 0,2<с≤0,35, 0<d≤0,20, 0<e≤0,04. Согласно предпочтительному варианту осуществления данного изобретения второй слой включает материал для покрытий, имеющий следующий состав: (Al1-c-d-eCrcSidM'e')N1-x-yCxOy, в котором М' означает W, Mo, Ta или Cb[Nb], а 0,06<d'≤0,15, особенно 0,10≤d'≤0,11. (Niob или Columbium означает 41 элемент периодической системы, международное сокращение Nb, иногда также Cb).

Дальнейшие аспекты данного изобретения касаются кристаллической структуры первого слоя, предпочтительно включающего две различные фазы, в частности кубическую гранецентрированную (fcc) и гексагональную плотноупакованную (hcp) фазу. Поэтому XRD (рентгеновский дифракционный) сигнал hcp фазы может стать более наклонным под воздействием термической обработки или высоких рабочих температур, составляющих по меньшей мере 700°С или 750°С. Фаза hcp может быть обогащена Al, при этом процентная доля гексагональной фазы после осаждения должна составлять от 5 до 40% об., предпочтительно от 10 до 30% об.

Дальнейшие аспекты данного изобретения касаются соотношения Al/Cr в нанокристаллическом слое, соотношения толщины первого и второго слоя и общей толщины покрытия, текстур и структуры слоев, а также полислоя из чередующихся первого и второго слоев. Так, например, характеристики режущих инструментов после нанесения на них покрытия оказываются особенно хорошими в том случае, когда соотношение Al/Cr, выраженное отношением QAl/Cr=(1-c-d-e)/с, находится в рамках следующего диапазона: 1,5<QAl/Cr≤2,4.

Согласно следующему варианту, толщина D1 первого покрытия меньше толщины D2 второго покрытия, например, отношение QD=D2/D1 находится в рамках следующего диапазона: 1<QD≤4, в то время как общая толщина D описываемых покрытий находится в рамках следующего диапазона: 1 мкм ≤D≤10 мкм, и предпочтительно 2 мкм ≤D≤6 мкм.

Дальнейший аспект данного изобретения касается твердости и модуля Юнга указанных слоев системы покрытий. Большая толщина нанокристаллического слоя по сравнению с несущим слоем оказалась более целесообразной. Так, например, твердость первого слоя предпочтительно составляет от 2400 до 2800 HV, в то время как твердость второго слоя, измеряемая методом микроидентификации по Виккерсу, составляет от 2800 до 3200 HV при нагрузке в 40 mN. Как известно специалисту в данной области техники из US 6071560 и US 6274249 и других документов, твердость и модуль Юнга - последний влияет на ударную вязкость системы для покрытий в большой степени - могут быть отрегулированы, например путем регулирования определенных параметров процесса, в частности, смещения подложки и давления процесса или давления реакционноспособного газа.

Однако для настоящего изобретения целесообразным оказалось использование процесса осаждения, включающего стадию приложения к первой подложке более низкого напряжения U1 во время осаждения первого покрытия, и приложения ко второй подложке более высокого напряжения U2 во время осаждения второго покрытия. В то время как напряжение на первой подложке составляет 0 В≤U1≤100 В, a напряжение на второй подложке составляет 80 В≤U2≤200 В, U2-U1≥20 В. Дополнительно или альтернативно во время осаждения первого покрытия может быть использовано более высокое технологическое давление с целью снижения внутреннего напряжения слоя и, тем самым, твердости первого слоя. Нагревание заготовок до температур выше 550°С, особенно приблизительно до 600°С, и выдерживание их на данном температурном уровне во время процесса осаждения оказывает дальнейшее благоприятное воздействие на адгезию покрытия и технологические характеристики инструмента.

Дальнейшая возможность влияния на упомянутые свойства слоя включает варьирование содержания определенных дополнительных элементов либо варьирование упомянутого выше или в приводимых ниже примерах соотношения Al/Cr. Твердость второго нанокристаллического легированного слоя на основе AlCrN может быть еще более повышена путем регулирования содержания кремния для получения оптимального измельчения зерна, обеспечивающего максимальную твердость. Более того, способствующую твердости закалку на твердый раствор осуществляют с использованием упомянутых переходных металлов, особенно W, Mo, Cb и Та, служащих в качестве дополнительного диффузионного барьера, как, например, в фазе границы между зернами твердого покрытия. В результате такие нанокристаллические легированные слои на основе AlCrN оказались чрезвычайно стойкими к воздействию высоких температур и окисления и, следовательно, высокоэффективными для защиты несущего слоя и подложки от окисления. Наилучшие рабочие характеристики для резания могут быть получены при коэффициенте текстуры QI=I(200)/I(111) в диапазоне 0,7≤QI≤2 (QI представляет собой отношение интенсивностей дифракции I(200) к I(111) плоскостей (200) и (111), соответственно, в рентгеновском дифракционном спектре материала). Это соответствует сбалансированному росту вдоль плоскостей (200) и (111). Подробности такого измерения представлены на фиг.1.

В отличие от второго слоя несущий слой имеет столбчатую структуру роста и более высокую эластичность благодаря более высокому модулю Юнга. Это оказалось наилучшим сочетанием для передачи механической нагрузки от высокоизносостойкого и стойкого к воздействию высоких температур второго слоя материалу подложки заготовки.

Альтернативно вышеописанной двухслойной системе с целью дальнейшего улучшения рабочих характеристик слоев в особых случаях может быть использована система с иным количеством слоев. Так, например, для получения оптимизированной межфазной границы между субстратом и первым несущим слоем может быть использован тонкий металлический адгезионный слой. Такой адгезионный слой может включать Ti, Cr, TiAl или AlCr и может, как известно специалисту в данной области техники, иметь переходную зону с нарастающим количеством N, С и/или О по направлению к первому слою.

Согласно другому или дополнительному варианту, первый слой включает полислой из чередующихся слоев (TiaAl1-а)N1-x-yCxOy и (Al1-c-d-eCrcSidMe)N1-x-yCxOy или чередующихся слоев (AlbCr1-b)N1-x-yCxOy и (Al1-c-d-eCrcSidMe)N1-x-yCxOy. Предпочтительная толщина слоев, имеющих такое расположение, максимально составляет около 100 нанометров и может варьироваться в рамках расположения слоев согласно необходимости.

Материал для корпуса или подложки заготовки предпочтительно выбирают из одного из таких материалов, как быстрорежущая сталь, цементированный карбид, кубический нитрид бора, металлокерамика или керамический материал. Такие заготовки с покрытием могут быть использованы для многих видов инструментов, однако они особенно подходят для режущих инструментов, например концевые фрезы, сверла, режущие вставные пластинки, или зуборезных инструментов, таких как червячные фрезы. После нанесения на инструменты, изготовленные из цементированного карбида, кубического нитрида бора, металлокерамики или керамического материала, такие покрытия получают хороший потенциал для улучшения характеристик резания во время обработки твердых материалов - например закаленной стали, - имеющих твердость 50 HRC и выше или даже 55 HRC и выше, что подробно проиллюстрировано в приведенных ниже примерах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Следующие фигуры и примеры предназначены для разъяснения настоящего изобретения с помощью некоторых конкретных вариантов его осуществления, никоим образом не ограничивающих объем формулы изобретения. Данное описание включает ссылки на прилагаемые чертежи, на которых

на фиг.1 представлены XRD спектры твердых покрытий из TiAlN/AlCrN и TiAlN/AlCrSiWN;

на фиг.2 представлены аппроксимированные XRD спектры твердого покрытия из TiAlN/AlCrN и TiAlN/AlCrSiWN;

на фиг.3 представлено поперечное сечение РЭМ твердого покрытия из TiAlN/AlCrN и TiAlN/AlCrSiWN;

на фиг.4 представлены XRD спектры твердых покрытий из TiAlN/AlCrSiWN с гексагональной фазой;

на фиг.5 представлена диаграмма интенсивности пика;

на фиг.6 представлены XRD спектры TiAlN/AlCrSiWN на режущем инструменте до и после использования.

На фиг.1 представлены XRD изображения покрытия из TiAlN/AlCrN и трех покрытий из TiAlN/AlCrSiWN с различным соотношением Al/Cr. Покрытия, соответствующие покрытиям № 1.6, 2.4, 2.5 и 2.6 из примеров 1 и 2, были осаждены на цементированную коммерческим способом вставку из карбида, содержащую связующую фазу из кобальта.

Все XRD спектры записывают на оборудовании Bruker AXS с источником Cu Кα (λ=1,5406 нм), используя геометрию Брэгга-Брентано, под углом скольжения, составляющим 2°, с целью минимизации возмущающих дифракционных сигналов, исходящих из несущего слоя и подложки.

На основании полученных спектров могут быть сделаны два следующих важных вывода:

- использование покрытий из AlCr, легированных W и Si, вызывает снижение высот пиков дифракционных изображений покрытий в сочетании с расширением сигнала пика. Это можно объяснить эффектом измельчения зерен, вызванным легирующими элементами, особенно кремнием. Благодаря этому, вторые слои из AlCrSiWN осаждаются с нанокристаллической структурой, что также подтверждают изображения поперечного сечения РЭМ на фиг.3b.

- по сравнению с системами покрытий, содержащими нелегированный второй слой из AlCrN, имеющий четкую ориентацию (111), системы с легированным вторым слоем не имеют никакой или всего лишь слабую ориентацию кристаллов. Поэтому термин QI, представляющий собой отношение интенсивностей дифракции I(200) к I(111) плоскостей (200) и (111) соответственно в рентгеновском дифракционном спектре материала, равен приблизительно 1, предпочтительно от 0,7 до 2, при измерении при вышеупомянутом угле скольжения.

Как следует из фиг.2, более подробная информация о структуре покрытия может быть получена из XRD изображений при использовании аппроксимирования пиков по методу Лоренца. Аппроксимированию были подвергнуты сигналы (200) поблизости от 44,5° на шкале 2Θ из спектра, относящегося к покрытиям № 1.6 и 1.9. Поэтому расширение может быть выражено количественно в результате измерения полной ширины пика при половине максимума (FWHM). Исключая постоянное фоновое влияние прибора, были получены следующие значения, показывающие заметное расширение при наличии второго слоя из AlCrSiWN:

TiAlN/AlCrSiWN: FWHM (200)=1,7°

TiAlN/AlCrN: FWHM (200)=1°

Легирование покрытий из AlCrN Si и W приводит к сдвигу пика с 43,8° по направлению к более низкому 2-тета углу, составляющему 43,4°, что авторы данного изобретения объясняют расширением плоскости решетки из-за большего размера атомов вольфрама. Поэтому размер решетки меняется с d(200)=2,064 нм для AlCrN на d(200)=2,082 нм для AlCrSiWN.

Изображения РЭМ двух поперечных сечений покрытий с увеличением диаметра в 100000 раз представлено на фиг.3а и 3b. Изображения РЭМ были записаны при ускорении напряжения, составляющем 5 кВ. На данных фигурах представлены два двухслойных покрытия, каждое из которых имеет выросший в виде столбика несущий слой из (Ti0,5Al0,5)N толщиной около 1 мкм и более толстый верхний слой. Поэтому на фиг.3а представлен верхний слой из AlCrN, уже имеющий более тонкий слой, чем сопоставимо крупный и столбчатый первый слой. Однако структура второго слоя из (Al0,57Cr0,31Si0,10W0,02)N на фиг.3b имеет существенно более тонкую нанокристаллическую структуру по сравнению с фиг.3а, что соответствует расширению пика, наблюдаемому в XRD спектрах на фиг.1 и 2.

На фиг.4 XRD спектры твердых покрытий из TiAlN/AlCrSiWN, показанных на фиг.1, представлены с более высоким разрешением 2θ числами, обозначенными стрелками в тех местах, где должны появляться гексагональные пики фаз. Может быть сделан однозначный вывод о том, что ссылки на гексагональные пики становятся все более и более ярко выраженными при увеличивающемся содержании алюминия в покрытии из AlCrSiWN, что соответствует хорошим характеристикам резания покрытий № 1.6, 2.4, 2.5.

На фиг.5 представлена диаграмма интенсивности пика после анализа с помощью TEM-SAED (просвечивающая электронная микроскопия - электронография выбранных участков) для получения более подробной картины кубических и гексагональных изображений покрытия из TiAlN/(Al0,62Cr0,26Si0,10W0,02)N. Номера стехиометрии соединения относятся к конечному составу.

На фиг.6 представлены XRD спектры покрытия из TiAlN/(Al0,57Cr0,31Si0,10W0,02), нанесенного способом PVD (процесс (A)) и используемого в высокоскоростном способе бокового фрезерования (процесс (В)) с обжигом стружки до ярко-красного состояния, как подробно описано в примере 8. Подробности о конечном составе, соотношении толщины и рабочих характеристиках представлены в таблице 8. Спектр (В), полученный после приблизительно 40 м фрезерования, неожиданно показывает отчетливо более высокие гексагональные XRD сигналы. Подобный рост процентного содержания гексагональной фазы наблюдается при отпуске таких покрытий до температуры, составляющей по меньшей мере 750°С. Минимальное процентное содержание Al, позволяющее наблюдать такие инициируемые температурой фазовые переходы, составляет от 49 до 57%, в зависимости от матрицы других элементов, что может быть легко установлено специалистом в данной области техники при возникновении таких случаев. Начиная с температуры от 750 до 800°С, гексагональная фаза растет с повышением температуры по меньшей мере до 1100°С. Начиная с температуры, составляющей 600°С, после процесса PVD до температуры, составляющей приблизительно 1100°С, сетка дисперсионного твердения, состоящая из hcp фазы с высоким содержанием AlN, включающей кристаллиты кубической фазы, может быть детектирована при анализе STEM поперечного сечения. Размер кристаллитов при температуре 750°С составляет от 5 до 200 нм. В большей части испытаний на резание такие покрытия оказались лучше покрытий, не подвергшихся фазовому переходу, при этом более высокое содержание Al порядка 57% обеспечивает лучшие рабочие характеристики. Это еще более удивительно, поскольку до настоящего времени покрытия из оксида алюминия, содержащие устойчивую корундовую фазу на протяжении всего температурного интервала от комнатной температуры до любой температуры, которая может быть получена при высокоскоростной инструментальной обработке, имели бесспорные преимущества при экстремальной высокотемпературной нагрузке покрытия. Однако при использовании покрытий из (AlCrSiW)N фазовый переход оказывает благоприятное действие, которое может быть результатом непрерывной пролиферации высокотемпературной устойчивой фазы из нитрида алюминия во время процессов резания. Как видно на фиг.6 (В), позиция пика при 33,2° хорошо соответствует пику hcp 100 гексагональному плотноупакованному hcp-AlN из базы данных XRD JCPDS. Остальные пики AlN, которые могут быть четко определены, имеют углы наклона, составляющие 36,1° (относится к сигналу 002), 49,2°(102), 59,4°(110) и 101,6°(211). В любом случае, в настоящее время можно высказывать только предположительные объяснения таких инициируемых температурой фазовых переходов. Причины данного явления требуют дальнейших подробных исследований. Когда содержание Al превышает 70%, фаза hcp-AlN становится основной фазой, после чего такой фазовый переход более не наблюдается.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА

Далее некоторые конкретные варианты осуществления данного изобретения проиллюстрированы примерами, в которых характеристики резания описываемых инструментов сравнивают с известными инструментами при различных операциях и параметрах резания.

Все описываемые твердые покрытия и покрытия из сравнительных примеров осаждают при помощи системы для покрытий Oerlikon Balzers RCS© методом дугового испарения. Во время осаждения PVD режущие инструменты устанавливают в трех экземплярах на вращающихся зажимах. Твердые покрытия, осажденные на режущих инструментах согласно приведенным ниже примерам, имеют общую толщину от 2 до 6 мкм, измеренную на корпусе режущего инструмента. Новые покрытия сравнивают с известными покрытиями, полученными с использованием стандартных процессов для покрытия Oerlikon Balzers для TiAlN, так называемого FUTURA NANO, AlTiN, так называемого XCEED, и AlCrN, так называемого ALCRONA.

Пример 1

В примере 1 характеристики резания концевых фрез, покрытых известными покрытиями, такими как TiAlN, AlTiN, AlCrN и (AlCrSiW)N, сравнивают с рядом концевых фрез согласно данному изобретению, покрытых двухслойными покрытиями из TiAlN или AlCrN/(Al1-c-d-eCrcSidWe)N.

Все покрытия синтезируют катодным дуговым испарением. Осаждение покрытий № 1.4-1.10 осуществляют при температуре осаждения, составляющей 600°С, и общем давлении, составляющем 3,5 Па, в атмосфере азота. К первому несущему слою прикладывают низкое напряжение смещения, предпочтительно, от -40 В до -100 В, в то время как для второго слоя используют более высокое напряжение смещения, составляющее от -80 В до -200 В, при этом абсолютная величина напряжения смещения составляет по меньшей мере 20 В, предпочтительно на 40 В выше, чем напряжение смещения первого слоя. Осаждение покрытий № 1.1-1.3 осуществляют при температуре осаждения, составляющей 500°С, и общем давлении, составляющем от 3,0 до 4,0 Па, в атмосфере азота.

Данные, касающиеся состава соответствующих выпариваемых материалов (конечных материалов), соотношения Al/Cr во втором нанокристаллическом слое (m.l.) покрытия, соотношения толщины QD слоев (m.l./s.l.), получаемых характеристик резания, выраженных в виде износа корпуса в микрометрах после 90-метровой длины резания и накопленный ресурс стойкости инструмента в метрах после достижения отметки износа, составляющей 100 мкм, суммированы в таблице 1.

| Условия фрезерования: | |

| Заготовка: | DIN 1.2379 (60HRC) |

| Режущий инструмент: | 2-желобчатая концевая фреза со сферической режущей кромкой, ⌀ 10 мм, сорт микрозернистого карбида |

| Вращение шпинделя: | 8000 мин-1 |

| Скорость резания: | 200 ммин-1 |

| Скорость подачи: | 0,1 мм/зуб |

| Радиальная глубина резания: | 0,5 мм |

| Аксиальная глубина резания: | 0,3 мм |

| Охладитель: | сжатый сухой воздух |

| Операция фрезерования: | фрезерование вниз |

| Длина одного прохода: | 30 м |

| Конец ресурса стойкости: | vbmax>100 мкм в конце одного прохода |

Как следует из таблицы 1, характеристики инструментов из сравнительных примеров 1.3-1.6 ниже по сравнению с описываемыми инструментами с двойным покрытием. Несмотря на заметное улучшение покрытий из AlCrSiWN с одним слоем из примеров 1.4-1.5 по сравнению с нелегированным покрытием из AlCrN из примера 1.3 или двухслойным покрытием из TiAlN/AlCrN из примера 1.6, данные покрытия не выдерживают сравнения с характеристиками покрытий из иллюстрирующих данное изобретение примеров 1.7-1.8. Однако как показывают низкие характеристики в примере 1.10, иллюстрирующем покрытия с тонким, содержащим кремний слоем, соотношение толщины QD описываемых двойных слоев имеет большое значение.

Пример 2

В примере 2 используют такие же параметры осаждения, как и в примере 1. В экспериментах 2.1-2.3 содержание Si во втором покрытии варьируют при постоянном соотношении Al/Cr, в экспериментах 2.4-2.6 соотношении Al/Cr варьируют при постоянном содержании Si. Как показывает таблица 2, во всех экспериментах из примера 2 были установлены всего лишь небольшие колебания вольфрама - максимум приблизительно 2±0,3%.

| Условия фрезерования: | |

| Заготовка: | DIN 1.2379 (60HRC) |

| Режущий инструмент: | 2-желобчатая концевая фреза со сферической режущей кромкой, Ø 10 мм, сорт микрозернистого карбида |

| Вращение шпинделя: | 8000 мин-1 |

| Скорость резания: | 200 ммин-1 |

| Скорость подачи: | 0,1 мм/зуб |

| Радиальная глубина резания: | 0,5 мм |

| Аксиальная глубина резания: | 0,3 мм |

| Охладитель: | сжатый сухой воздух |

| Операция фрезерования: | фрезерование вниз |

| Длина одного прохода: | 30 м |

| Конец ресурса стойкости: | vbmax>100 мкм в конце одного прохода |

Как следует из таблицы 2, при постоянном содержании Si (№ 2.4-2.6) измерения твердости показывают снижение твердости при повышении содержания Al/Cr во втором покрытии. При постоянном соотношении Al/Cr максимальная твердость и характеристики резания наблюдаются при содержании Si, составляющем около 10%. Кроме того, совершенно понятно, что для получения хороших характеристик резания содержание Si должно составлять по меньшей мере более 5,3%.

Параметры и конфигурация, используемые для XRD анализа для определения вышеупомянутых значений QI, подробно указаны на фиг.1. При этом пик (111), используемый для определения нужного отношения, расположен под углом 2θ, составляющим около 37,5°, а ссылочный пик (200) расположен под углом, составляющим около 43,7°. Величину Q=I(200)/I(111), определяемую при величине скольжения, составляющей 2°, предпочтительно измеряют на участке 1, в частности, от 0,7 до 2.

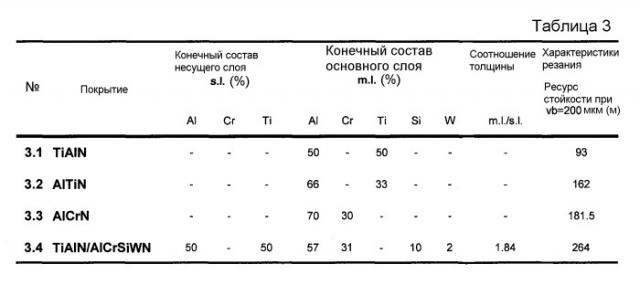

Пример 3

Способность к фрезерованию описываемого покрытия № 3.4 сравнивают с известными покрытиями № 3.1-3.3 во время черновой обработки согласно приведенным ниже параметрам. В примере 3 используют такие же ссылочные параметры осаждения, как и в примере 1.

| Условия фрезерования: | |

| Заготовка: | DIN 1.2344 (52HRC) |

| Режущий инструмент: | 2-желобчатая концевая фреза со сферической режущей кромкой, ⌀ 10 мм, сорт микрозернистого карбида |

| Вращение шпинделя: | 4690 мин-1 |

| Скорость резания: | 80 ммин-1 |

| Скорость подачи: | 0,15 мм/зуб |

| Радиальная глубина резания: | 4 мм |

| Аксиальная глубина резания: | 0,8 мм |

| Охладитель: | сжатый сухой воздух |

| Операция фрезерования: | фрезерование вниз |

| Длина одного прохода: | 15,5 м |

| Конец ресурса стойкости: | vbmax>150 мкм в конце одного прохода |

Пример 4

Такое же новое покрытие, как и № 3.4, используют в № 4.4, чтобы сравнить его рабочие характеристики с известными покрытиями 4.1-4.3 во время чистовой обработки отожженной инструментальной стали, имеющей твердость 36 HRC.

| Условия фрезерования: | |

| Заготовка: | DIN 1.2344 (36HRC) |

| Режущий инструмент: | 3-желобчатая концевая фреза со сферической режущей кромкой, ⌀ 8 мм, сорт микрозернистого карбида |

| Вращение шпинделя: | 4777 мин-1 |

| Скорость резания: | 120 ммин-1 |

| Скорость подачи: | 0,05 мм/зуб |

| Радиальная глубина резания: | 0,5 мм |

| Аксиальная глубина резания: | 0,10 мм |

| Охладитель: | сжатый сухой воздух |

| Операция фрезерования: | фрезерование вниз |

| Длина одного прохода: | 5 м |

| Конец ресурса стойкости: | vbmax>100 мкм в конце одного прохода |

Существенное улучшение рабочих характеристик по сравнению с известными покрытиями иллюстрирует потенциал новых покрытий при механической обработке более мягких сортов стали.

Пример 5

В примере 5 до обработки резанием покрытия подвергают обработке щетками, используя щеточную машину согласно DE 20 2006 000 654 1, для придания им состояния, сопоставимого с первоначальным однородным износом, обеспечивающим впоследствии однородное прогрессирование износа во время обработки резанием.

Обработку инструмента с покрытием осуществляют вращающимися щетками согласно DEGM 20 2006 000 645.1, фиг.2, и в соответствии с описанием, приведенным в последнем абзаце на стр.5 до конца первого абзаца на стр.6, включенным в данную заявку в качестве ссылки. Угол щеток составляет около 30° по отношению к оси инструмента, скорость вращения - 650 об/мин. Материал щеток представляет собой импрегнированный SiC найлон, размер ячеек SiC составляет 400 меш, диаметр щетинок - 0,45 мм, длина щетинок - 35 мм. Скорость вращения сателлита инструмента составляет 9 об/мин, скорость вращения стола, поддерживающего сателлиты, составляет около 0,3 об/мин. Подобное действие по отделению полоски материала вдоль режущего лезвия заготовки размером в несколько микрометров может быть осуществлено путем использования импрегнированных Al2O3 щеток. Однако в таком случае при использовании вышеупомянутых параметров продолжительность обработки щетками должна быть утроена (например, скорость вращения опорного стола должна составлять 0,1 об/мин).

Покрытия наносят согласно таким же параметрам, как и покрытия образцов № 1.2 и № 1.8.

| Условия фрезерования: | |

| Режущий инструмент: | 2-желобчатая концевая фреза со сферической режущей кромкой, радиус наконечника 5 мм, сорт микрозернистого карбида |

| Заготовка: | 1.2379 62 HRC |

| Скорость вращения шпинделя: | 6000 об/мин |

| Аксиальная глубина резания: | 0,4 мм |

| Радиальная глубина резания: | 0,05 мм |

| Скорость подачи: | 0,10 мм/зуб |

| Скорость резания: | 184 м/мин |

| Подача | 600 мм/мин |

| Охладитель: | воздух |

| Операция фрезерования: | фрезерование вниз для карманов (56 мм×26 мм) |

| Длина одного прохода: | 1 карман |

| Конец ресурса стойкости: | vbmax>100 мкм в конце кармана |

Данные по фрезерованию, представленные в таблице 5, показывают, что обработка щетками при таких операциях резания чрезвычайно полезна для инструментов, покрытых новыми многослойными покрытиями (5.3 и 5.4), в то время как рабочие характеристики инструментов, покрытых AlTiN и подвергнутых такой обработке, ухудшаются.

Альтернативно или даже дополнительно перед нанесением покрытия может быть осуществлено подобное хонингование щетками, струей, шлифовальные операции или т.п.

Пример 6

Для исследования вольфрама в качестве единственного легирующего элемента готовят ряд образцов. Покрытия наносят согласно таким же параметрам, как и покрытия образцов № 1.2 и № 1.8.

| Условия фрезерования: | |

| Режущий инструмент: | 2-желобчатая концевая фреза со сферической режущей кромкой, ⌀ 10 мм, сорт микрозернистого карбида |

| Заготовка: | 1.2379 (62 HRC) |

| Вращение шпинделя: | 8000 мин-1 |

| Скорость резания: | 200 ммин-1 |

| Скорость подачи: | 0,1 мм/зуб |

| Радиальная глубина резания: | 0,5 мм |

| Аксиальная глубина резания: | 0,3 мм |

| Охладитель: | сжатый сухой воздух |

| Подача | 600 мм/мин |

| Операция фрезерования: | фрезерование вниз |

| Длина одного прохода: | 30 м |

| Конец ресурса стойкости: | vbmax>100 µм в конце одного прохода |

По сравнению с покрытием № 6.1 покрытие № 6.2 имеет слегка улучшенную способность к фрезерованию. Это, безусловно, объясняется добавлением W ко второму слою на основе AlCrN. По сравнению с оптимизированным покрытием, имеющим другое отношение Al/Cr и дополнительно содержащим Si, все еще наблюдается разрыв.

Пример 7

В таблице 7 представлены твердость и модуль Юнга слоя из TiAlN, соответствующего несущему слою и двухслойному покрытию согласно данному изобретению. В качестве способа измерения используют определение твердости по Виккерсу при нагрузке 40 mN, обеспечивающей глубину проникновения, составляющую всего около 0,3 мкм. Поэтому результаты проведенного измерения не показывают существенного влияния материала подложки и несущего слоя. По сравнению со вторым покрытием несущий слой характеризуется более низкой величиной твердости и более высоким модулем Юнга.

Из примеров, представленных в таблице 7, очевидно, что покрытые AlCrSiWN инструменты согласно данному изобретению приобретают гораздо лучшие рабочие характеристики при осуществлении тяжелых операций с использованием таких инструментов по сравнению с инструментами с известными покрытиями из AlCrN.

Пример 8

В таблице 8 представлены рабочие характеристики известного покрытия 8.1 и двух описываемых покрытий 8.2 и 8.3, иллюстрирующих, как подробно показано на фиг.6, термически индуцированный фазовый переход. Однако различение осажденной hcp фазы покрытия с конечным составом 8.2 является затруднительным. Только через 40 м резания может быть детектирован отчетливый, но определенно меньший сигнал, чем на фиг.6 (В), иллюстрирующей покрытие 8.3.

| Режущий инструмент: | 6-желобчатая квадратная концевая фреза, сорт микрозернистого карбида |

| Заготовка: | DIN 1.2379 (60HRC) |

| Скорость вращения шпинделя: | 7958 1/мин |

| Аксиальная глубина резания ae: | 8 мм |

| Радиальная глубина резания ар: | 0,1 мм |

| Скорость подачи fz: | 0,042 мм/зуб |

| Скорость резания vc: | 200 м/мин |

| Охладитель: | сжатый сухой воздух |

| Операция фрезерования: | боковое фрезерование |

| Длина одного прохода: | 10 м |

| Конец ресурса стойкости: | vbmax>150 мкм |

Несмотря на фокусирование в данном описании и вышеприведенных примерах на случаях с затруднительной инструментальной обработкой, специалистам в данной области техники понятно, что нанесение таких покрытий также является целесообразным для других инструментов и случаев механической обработки, например, для операций формования, таких как штамповка и ковка, или операций по горячему инжектированию, таких как литье под давлением или формовка, а также для технических деталей, особенно для деталей, нуждающихся в высокой износостойкости и высокой твердости в горячем состоянии. Примерами такого технического использования могут служить детали двигателей внутреннего сгорания, особенно детали с механическим приводом, такие как кулачки и башмаки, детали систем впрыска топлива, такие как инжекторные иглы и седла клапанов, поршневые кольца и пальцы, высокотемпературные подшипники и т.п.