Металлокерамический композит и способ его получения

Иллюстрации

Показать всеИзобретение относится к области создания новых композиционных материалов на основе пористых металлов и оксидной композиции и может быть использовано для приготовления металлокерамических мембран барометрических и мембранно-каталитических процессов, в частности, проявляющих каталитическую активность в превращении метанола до формальдегида. Описан металлокерамический композит, полученный химическим взаимодействием металлической пористой основы и паров оксида молибдена или оксида вольфрама, общей формулы: (1-k)M·k(MOn·M'O3) или (l-k)(Fe·0.3Cr·0.2Ni)·k (Fе2O3·0.3Сr2O3·0.4NiO·4.9М'О3), где M-Ni, Сu, Ti; M'-Mo, W; n=1, 2; 0.03≤k<1. Композит получают путем химического взаимодействия пористой металлической основы при 600-750°С парами оксида молибдена МоО3 или вольфрама WO3 до образования оксидного слоя, содержащего молибдат или вольфрамат металла основы, толщиной 4-189 мкм. В качестве пористой металлической основы используют или никель, или медь, или титан, или нержавеющую сталь. Обеспечивается высокая прочность связанных слоев с использованием простого и эффективного способа получения. 2 н. и 1 з.п. ф-лы, 4 ил., 1 табл., 9 пр.

Реферат

Изобретение относится к области создания новых композиционных материалов, состоящих из пористых металлов и оксидной композиции, нанесенной на металлическую основу, и может быть использовано для приготовления металлокерамических мембран барометрических и мембранно-каталитических процессов.

Интерес исследователей к созданию композиционных материалов, состоящих из нескольких слоев, обусловлен возможностью их использования в качестве газоразделительных мембран и перспективой разработки нового типа гетерогенных (мембранных) катализаторов процессов органического синтеза. Мембранные катализаторы позволяют увеличивать скорость реакций, подавлять обратные и побочные процессы, проводить разделение продуктов в реакторе, использовать менее обогащенное и дешевое сырье, сократить энергетические и капитальные расходы, что делает такие катализаторы особенно привлекательными в химических производствах, включающих каталитические стадии. Важным преимуществом мембранного процесса является также возможность модульного оформления реактора, что в значительной степени решает проблему масштабирования производства.

В настоящее время известно большое число композиционных материалов с металлической основой, обладающих лучшими механическими свойствами и большей технологичностью по сравнению с композитами, в которых в качестве основы выступает пористый керамический слой.

Общим недостатком композиционных материалов с металлической основой является плохая адгезия керамического состава к поверхности металла. Актуальной является проблема создания новых металлокерамических композитов, состоящих из нескольких прочно связанных слоев, и разработки эффективных методов их синтеза.

Решение проблемы связи керамического слоя с металлической основой в композиционных материалах достигается физико-химическим взаимодействием основы и оксидной композиции при жидкофазном золь-гель синтезе, лазерном, плазменном или магнетронном напылении, шликерном литье, химическом осаждении и других.

Известны металлокерамические композиты, состоящие из металлической подложки (нержавеющая сталь, сплавы железа, титана, никеля, серебра, меди) с размером пор от 0.25 до 50 мкм и слоя керамики Аl2О3 с порами от 5 Å до 0.25 мкм, описаны в патенте McHenry J.A., Deskman H.W., Lai W.-Y.F., Matturro M.G., Jacobson A.J., Johnson J.W. Composite metal-ceramic membranes and their fabrication. US 5186833.

Способ их получения состоит в формировании керамического геля из золя непосредственно на поверхности металлической подложки (нержавеющая сталь толщиной от 25 мкм до 1 мм). Последующий отжиг геля при температуре и времени, достаточных для образования микропористого керамического слоя с толщиной от 0.1 до 10 мкм и имеющего высокую адгезию к пористой металлической подложке, приводит к образованию металлокерамической мембраны. Отмечается, что с увеличением размеров пор подложки необходимо увеличивать вязкость золя для предотвращения его проникновения в объем пор подложки. Так, для увеличения вязкости золя на подложке с радиусом пор более 2 мкм в него добавляют полимер.

Недостатками данного способа являются его трудоемкость, длительное время приготовления композита, наличие большого количества отходов и необходимость регулировать несколько параметров одновременно (температуру, концентрацию, рН, вязкость среды и т.д.).

Известен способ получения металлокерамических композитов, состоящих из нержавеющей стали и оксида кремния, описанный в работе Sang-Jun Park, Dong-Wook Lee, Chang-Yeol Yu, Kwan-Young Lee, Kew-Ho Lee. // J. Membrane Sci. 2008. V.318. P.123.

Способ состоит в формировании керамического слоя на стальной основе путем ее пропитки кремнезолем с размером частиц 100 нм, чередованием проката, заморозки, быстрой сушки при 250°С и термообработки пластин при 650°С.

Недостатками данного способа являются его многостадийность, необходимость использования растворов, наличие жестких требований к размеру частиц кремнезоля.

Известен способ получения металлокерамических композитов, заключающийся в магнетронном напылении слоя фосфата Fе0.33Zr2(РO4)3 на пористую нержавеющую сталь, описанный в работе G.F. Tereshchenko, N. V. Orekhova, M.M. Ermilova, A.A. Malygin, A.I. Orlova. // Catal. Today. 2006. V.118. №1-2. P.85. Напыляемый материал был предварительно синтезирован золь-гель методом. Слой фосфата в полученном таким способом композите составлял 1.1 мкм.

Среди недостатков этого способа следует отметить необходимость предварительного синтеза напыляемого соединения, приготовление керамического образца, длительность процесса напыления и малая толщина слоя вещества (малая производительность), не обеспечивающая достаточного уровня газодинамических и каталитических свойств готового композита.

В работе B.C.Руднев, В.П.Морозова, Т.А.Кайдалова, П.М.Недозоров. Железо- и никельсодержащие оксидно-фосфатные слои на алюминии и титане. // Журн. неорган, химии. 2007. Т. 52. №9. С.1444-1448 синтезированы оксидно-фосфатные структуры (толщина от 5 до 50 мкм), содержащие соединения железа и никеля на алюминии и титане, методом плазменно-электрохимического формирования в водных электролитах с полифосфатными комплексами Ni2+ и Fe3+ При анодной и переменной анодно-катодной (плотность тока 5 А/дм2, длительность импульсов тока 0.04 с) поляризациях, продолжительности обработки 10 минут и последующем отжиге при 500-850°С длительностью 1 ч на поверхности металлов кристаллизуются простые и сложные оксиды и фосфаты: АlРO4, NiAl2O4, Fе2О3 - на алюминии, Ni2P2O7, Ni0.5TiOPO4, NaTi2(PO4)3, NiFeTi(PO4)3, FеРO4, Fе2Fе(Р2O7)2 - на титане.

Общими недостатками приведенных способов синтеза являются многостадийность, сложность и длительность синтеза, наличие жидких и газообразных отходов.

Задача предлагаемого изобретения заключается в разработке простого и эффективного способа получения молибден- или вольфрамсодержащих металлокерамических композитов, в которых металлический слой основы (пористые металлы - нержавеющая сталь, никель, медь или титан) и керамический слой (молибдаты и вольфраматы железа, хрома, никеля, меди, титана) связаны в результате химического взаимодействия.

Поставленная задача решается тем, что предложен металлокерамический композит, полученный химическим взаимодействием пористой металлической основы и паров оксида молибдена или оксида вольфрама, общей формулы:

(1-k)М·k(МОn·М'О3) или

(1-k)(Fe·0.3Cr·0.2Ni)·k(Fe2O3·0.3Cr2O3·0.4NiO·4.9M'O3),

где M - Ni, Cu, Ti; M' - Mo, W; n=1, 2; 0.03≤k<1.

Здесь отношение (1-k)/k является мольным отношением металлической и керамической частей в формуле композита.

Поставленная задача решается также тем, что предложен способ получения металлокерамического композита, включающий химическое взаимодействие пористой металлической основы при температуре 600-750°С с парами оксида молибдена МоО3 или вольфрама WО3 до образования оксидного слоя, содержащего молибдат или вольфрамат металла основы, толщиной 4-189 мкм, в котором в качестве пористой металлической основы преимущественно используют или никель, или медь, или титан, или нержавеющую сталь.

Кроме того, в качестве металлической основы в предложенном изобретении могут использовать различные сплавы железа, никеля, меди, титана, хрома, никеля, позволяющие получить соединение описанной выше общей формулы.

Данные о получении металлокерамических композитов на основе пористых металлов и молибдатов или вольфраматов железа, хрома, никеля, меди или титана в патентной и научной литературе не найдены.

Технический результат от использования предлагаемого изобретения заключается в упрощении процесса получения композита за счет:

- значительного сокращения времени приготовления композита и его одностадийности;

- отсутствия жидких реагентов;

- использования пористых металлов, выпускаемых промышленностью;

- простоты аппаратурного оформления и отсутствия дорогостоящей техники.

Технический результат заключается также в том, что прочное сцепление сложнооксидной композиции и металлического слоя, обусловленное прямым химическим взаимодействием металлической основы и паров оксидов молибдена или вольфрама, приводит к образованию однородного слоя молибдатов или вольфраматов металлов основы, равномерно заполняющих ее поры, и получению металлокерамического композита.

Аналогичные результаты могут быть достигнуты и в случае, когда в качестве пористой металлической основы используют палладий, платину, ниобий, серебро, цинк, кобальт, алюминий и др.

Другой технический результат заключается в возможности применения полученных композитов в качестве гетерогенных катализаторов превращения спиртов и, в частности, в реакции окислительного дегидрирования метанола.

Предлагаемый способ получения металлокерамических композитов, состоящих из слоя пористого металла и слоя сложных оксидов металлов основы и молибдена или вольфрама, включает стадии:

- размещение пористой металлической основы (нержавеющая сталь, никель, медь или титан) над слоем оксида молибдена или вольфрама;

- нагревание системы и выдерживание при 650-750°С в течение 1-15 ч;

- охлаждение до комнатной температуры.

Выдерживание при заданной температуре проводят в электропечах с автоматическим контролем температуры и таймером. Строение и фазовый состав сложнооксидной композиции контролируется рентгенографическими исследованиями и электронным микрозондовым анализом при комнатной температуре. Количество нанесенных оксидов МоО3 или WO3 контролируется взвешиванием на аналитических весах металлических основ до и после термообработки.

При нагревании оксидов молибдена и вольфрама давление их паров значительно увеличивается. Пары оксидов проникают в поры металлической основы и химически взаимодействуют с ней. В результате этого взаимодействия основа частично окисляется и превращается в слой сложных молибдатов или вольфраматов. Сложнооксидный слой образован кристаллитами, имеющими правильную огранку и размер 1-3 мкм. В порах композита присутствуют игольчатые кристаллы МоО3 длиной до 2 мкм. Химический состав оксидного слоя определяется химическим составом сплава, а толщина слоя - температурой и временем термообработки. Так, при нагревании пластины пористой нержавеющей стали толщиной 0.25 мм в парах МоО3 при 750°С в течение 12 ч металлы основы полностью переходят в молибдаты.

При остывании пары оксидов молибдена или вольфрама осаждаются на поверхности неиспарившегося оксида и могут быть использованы повторно.

Нижеприведенные примеры иллюстрируют предлагаемое изобретение, но никоим образом не ограничивают область его применения.

Примеры получения металлокерамических композитов

Пример 1

Образец пористой нержавеющей стали марки Х18Н15МП диаметром 4 см и толщиной 0.25 мм помещают на выровненную поверхность МоО3, и нагревают в электропечи при 650°С в течение 1 ч.

Полученный сложнооксидный слой толщиной 21 мкм содержит 10% мас. МоО3 и молибдат, изоструктурный Fе2(МоO4)3.

Получают металлокерамический композит, соответствующий формуле: 0.97(Fе·0.3Сr·0.2Ni)·0.03(Fе2O3·0.3Сr2O3·0.4NiO·4.9МоО3).

Пример 2

Образец пористой нержавеющей стали марки Х18Н15МП диаметром 4 см и толщиной 0.25 мм помещают на выровненную поверхность МоО3, и нагревают в электропечи при 650°С в течение 12 ч.

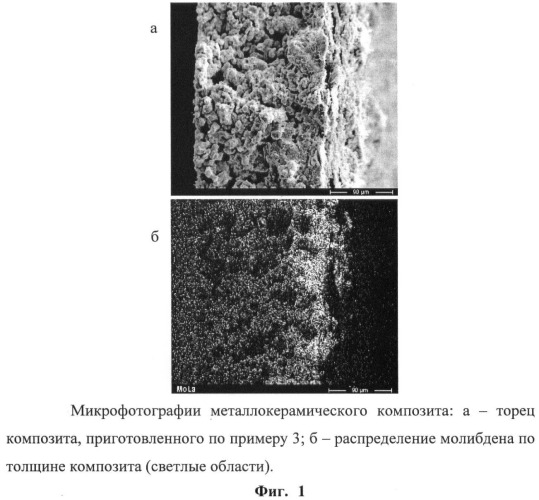

Полученный сложнооксидный слой толщиной 61 мкм содержит 10% мас. МоО3 и молибдат, изоструктурный Fе2(МоO4)3 и представлен на фиг.1. Микрофотографии металлокерамического композита: а - торец композита, приготовленного по примеру 3; б - распределение молибдена по толщине композита (светлые области).

Получают металлокерамический композит, соответствующий формуле: 0.92(Fе·0.30Cr·0.2Ni)·0.08(Fе2O3·0.3Сr2O3·0.4NiO·4.9МоО3).

Пример 3

Образец пористой нержавеющей стали марки Х18Н15МП диаметром 4 см и толщиной 0.25 мм помещают на выровненную поверхность МоО3, и нагревают в электропечи при 700°С в течение 5 ч.

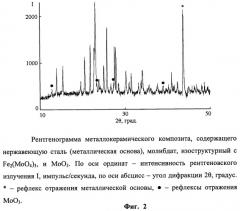

Полученный сложнооксидный слой толщиной 36 мкм содержит 10% мас. МоО3 и молибдат, изоструктурный Fе2(МоO4)3. На фиг.2. представлена рентгенограмма металлокерамического композита, содержащего нержавеющую сталь (металлическая основа), молибдат, изоструктурный с Fe2(MoO4)3, и МоО3. По оси ординат - интенсивность рентгеновского излучения I, импульс/секунда, по оси абсцисс - угол дифракции 2θ, градус.∗ - рефлекс отражения металлической основы, • - рефлексы отражения МоО3.

Получают металлокерамический композит, соответствующий формуле: 0.95(Fе·0.3Сr·0.2Ni)·0.05(Fе2O3·0.3Сr2O3·0.4NiO·4.9МоО3).

Пример 4

Образец пористого никеля диаметром 4 см и толщиной 0.5 мм помещают на выровненную поверхность МоО3, и нагревают в электропечи при 700°С в течение 15 ч.

Полученный сложнооксидный слой толщиной 135 мкм содержит молибдат никеля NiMoO4.

Получают металлокерамический композит, соответствующий формуле: 0.97Ni·0.03(NiO·МоО3).

Пример 5

Образец пористого никеля диаметром 4 см и толщиной 0.5 мм помещают на выровненную поверхность МоО3, и нагревают в муфельной печи при 750°С в течение 15 ч.

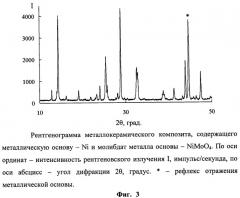

Полученный сложнооксидный слой толщиной 189 мкм содержит молибдат никеля NiMoO4. На фиг.3. представлена рентгенограмма металлокерамического композита, содержащего металлическую основу - Ni и молибдат металла основы - NiMoO4. По оси ординат - интенсивность рентгеновского излучения I, импульс/секунда, по оси абсцисс - угол дифракции 2θ, градус.∗ - рефлекс отражения металлической основы.

Получают металлокерамический композит, соответствующий формуле: 0.95Ni·0.05(NiO·МоО3).

Пример 6

Образец пористой меди диаметром 4 см и толщиной 0.5 мм помещают на выровненную поверхность МоО3, и нагревают в муфельной печи при 600°С в течение 2 ч.

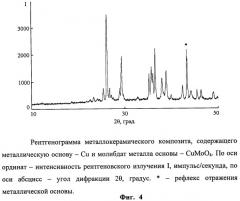

Полученный сложнооксидный слой толщиной 130 мкм содержит молибдат меди СuМоO4 (фиг.4. Рентгенограмма металлокерамического композита, содержащего металлическую основу - Сu и молибдат металла основы - СuМоO4. По оси ординат - интенсивность рентгеновского излучения I, импульс/секунда, по оси абсцисс - угол дифракции 2θ, градус.∗ - рефлекс отражения металлической основы.

Получают металлокерамический композит, соответствующий формуле: 0.97Сu·0.03(СuО·МоО3).

Пример 7

Образец пористого титана марки ПТМ диаметром 4 см и толщиной 0.5 мм помещают на выровненную поверхность МоО3, и нагревают в муфельной печи при 700°С в течение 0.5 ч.

Полученный слой толщиной 146 мкм содержит TiO2, МоО3 и сложный оксид TiMoO5. Получают металлокерамический композит, соответствующий формуле: 0.98Тi·0.02(ТiO2·МоО3).

Пример 8

Образец пористой нержавеющей стали марки Х18Н15МП диаметром 4 см и толщиной 0.25 мм помещают на выровненную поверхность WО3, и нагревают в муфельной печи при 750°С в течение 4 ч.

Полученный сложнооксидный слой толщиной 4 мкм содержит 10% мас.WO3 и вольфрамат, изоструктурный с Fе2(МоO4)3.

Получают металлокерамический композит, соответствующий формуле: 0.96(Fe·0.3Cr·0.2Ni)·0.04(Fe2O3·0.3Cr2O3·0.4NiO·4.9WO3).

Авторами предлагаемого изобретения обнаружено, что полученные таким образом металлокерамические композиты обладают активностью в ряде каталитических химических реакций и могут быть использованы, например, в качестве гетерогенных катализаторов превращения спиртов. Образец полученного композита был испытан в реакции окислительного дегидрирования метанола 2СН3ОН+О2=2СН2O+2Н2О.

Пример превращения метанола

Пример 9

Образец металлокерамического композита, полученный по примеру 5, испытывают в реакции 2СН3ОН+O2=2СН2О+2Н2О, которую проводят в каталитической установке с проточным реактором. Пары метанола подают в реактор в потоке аргона из термостатированного при 0°С барботера, что соответствует объемной концентрации 4%. Отношение мольных долей O2:СН3ОН составляет 0.8. Продукты реакции анализируют на хроматографе. Выходящий из реактора поток поступает в обогреваемую линию, омывающую кран-дозатор хроматографа с детектором по теплопроводности и колонкой с Порапаком Т, предназначенной для анализа углеводородов.

Выход формальдегида (произведение конверсии х на селективность S) в интервале температур Т 375-480°С приведен в таблице 1.

| Таблица 1 | ||||

| Т,°С | 375 | 400 | 420 | 480 |

| x·S, % | 8 | 13 | 12 | 10 |

Таким образом, предлагаемое техническое решение позволяет получать металлокерамические композиты, проявляющие каталитическую активность в превращении спиртов, в одну стадию упрощенным и эффективным способом.

1. Металлокерамический композит, полученный химическим взаимодействием пористой металлической основы и паров оксида молибдена или оксида вольфрама, общей формулы(1-k)М·k(МОn·М'O3) или(1-k)(Fе·0,3Сr·0,2Ni)·k(Fе2O3·0,3Сr2O3·0,4NiO·4,9М'O3),где М-Ni, Сu, Ti; М'-Мо, W; n=1, 2; 0,03≤k<1.

2. Способ получения металлокерамического композита по п.1, включающий химическое взаимодействие пористой металлической основы при температуре 600-750°С с парами оксида молибдена МоО3 или вольфрама WО3 до образования оксидного слоя, содержащего молибдат или вольфрамат металла основы, толщиной 4-189 мкм.

3. Способ по п.2, отличающийся тем, что в качестве пористой металлической основы используют или никель, или медь, или титан, или нержавеющую сталь.