Опора двухроторного газотурбинного двигателя

Иллюстрации

Показать всеОпора двухроторного газотурбинного двигателя относится к газотурбинным двигателям, а именно к конструкции опор этих двигателей, и служит для сведения к минимуму наддува горячим воздухом масляной полости опоры газотурбинного двигателя. Опора двухроторного газотурбинного двигателя содержит цапфу ротора высокого давления с установленными на ее посадочной поверхности упорной втулкой, внутренней обоймой роликоподшипника и фиксирующей гайкой, у которой свободный торец снабжен радиальным выступом, направленным к центру, на цапфе под внутренней обоймой роликоподшипника и на ее резьбовом участке образованы маслоподводящие канавки с двумя кольцевыми проточками напротив двух торцев внутренней обоймы роликоподшипника, у которого наружная обойма закреплена на статоре, межвальная полость отделена от масляной полости лабиринтным уплотнением и сообщена с предмасляной полостью отверстиями в цапфе, а предмасляная полость отделена от масляной полости подвижным уплотнением в виде браслетного графитового уплотнения, закрепленного на статоре и контактирующего с ответной цилиндрической втулкой, размещенной на цапфе перед упорной втулкой, упорная втулка под ответной цилиндрической втулкой снабжена цилиндрическим выступом, вокруг которого образован кольцевой канал для прохода масла, вход которого соединен с маслоподводящими канавками в цапфе, а выход через радиальные отверстия в ответной цилиндрической втулке со стороны упорной втулки - с масляной полостью, причем площадь входа кольцевого канала для прохода масла выбрана меньшей чем площадь радиальных отверстий в ответной цилиндрической втулке, межвальная полость перед лабиринтным уплотнением соединена одним калиброванным отверстием в цапфе ротора высокого давления с кольцевым каналом для прохода масла, при этом вход калиброванного отверстия в цапфе размещен на диаметре, меньшем чем внутренний диаметр выступа на фиксирующей гайке. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к газотурбинным двигателям, а именно к конструкции опор этих двигателей.

Известна опора двухроторного газотурбинного двигателя, содержащая цапфу ротора высокого давления с последовательно установленными на ее посадочной поверхности упорной втулкой, внутренней обоймой роликоподшипника и фиксирующей гайкой, у которой свободный торец для ограничения полости подвода масла снабжен радиальным выступом, направленным к центру, на цапфе под внутренней обоймой роликоподшипника и на ее резьбовом участке образованы маслоподводящие канавки с двумя кольцевыми проточками напротив двух торцев внутренней обоймы роликоподшипника, у роликоподшипника наружная обойма закреплена на статоре, межвальная полость отделена от масляной полости лабиринтным уплотнением и сообщена с предмасляной полостью отверстиями в цапфе, а предмасляная полость отделена от масляной полости подвижным уплотнением (См. патент РФ №2219359, МПК F02C 7/06, опубл. 20.12.2003).

Основным недостатком устройства является относительно большое поступление горячего воздуха в масляную полость из предмасляной и из межвальной полостей, что приводит к росту температуры масла во время эксплуатации двигателя и, как следствие, к коксообразованию и к изменению химических свойств масла. Это, в свою очередь, снижает надежность работы и ресурс работы двигателя в целом.

Задача изобретения свести к минимуму поступление горячего воздуха в масляную полость опоры газотурбинного двигателя.

Указанная задача достигается тем, что в опоре двухроторного газотурбинного двигателя, содержащей цапфу ротора высокого давления с последовательно установленными на ее посадочной поверхности упорной втулкой, внутренней обоймой роликоподшипника и фиксирующей гайкой, у которой свободный торец для ограничения полости подвода масла снабжен радиальным выступом, направленным к центру, на цапфе под внутренней обоймой роликоподшипника и на ее резьбовом участке образованы маслоподводящие канавки с двумя кольцевыми проточками напротив двух торцев внутренней обоймы роликоподшипника, у роликоподшипника наружная обойма закреплена на статоре, межвальная полость отделена от масляной полости лабиринтным уплотнением и сообщена с предмасляной полостью отверстиями в цапфе, а предмасляная полость отделена от масляной полости подвижным уплотнением, в этой опоре подвижное уплотнение, отделяющее масляную и предмасляную полости, выполнено в виде браслетного графитового уплотнения, закрепленного на статоре и контактирующего с ответной цилиндрической втулкой, размещенной на цапфе перед упорной втулкой, упорная втулка под ответной цилиндрической втулкой напротив браслетного графитового уплотнения снабжена цилиндрическим выступом, вокруг которого образован кольцевой канал для прохода масла, вход которого соединен с маслоподводящими канавками в цапфе, а выход через радиальные отверстия в ответной цилиндрической втулке со стороны упорной втулки - с масляной полостью, причем площадь входа кольцевого канала для прохода масла выбрана меньшей чем площадь радиальных отверстий в ответной цилиндрической втулке, межвальная полость перед лабиринтным уплотнением соединена, по меньшей мере, одним калиброванным отверстием в цапфе ротора высокого давления с кольцевым каналом для прохода масла, при этом вход, по меньшей мере, одного калиброванного отверстия в цапфе ротора высокого давления размещен на диаметре, меньшем чем внутренний диаметр выступа на фиксирующей гайке.

Кроме того возможно, что:

- в межвальной полости установлено дополнительное лабиринтное уплотнение, размещенное в ней между, по меньшей мере, одним калиброванным отверстием и отверстиями, сообщающими ее с предмасляной полостью;

- маслоподводящие канавки на цапфе под внутренней обоймой роликоподшипника выполнены под острым углом к продольной оси двигателя;

- упорная втулка выполнена в виде центробежного импеллера;

- вход кольцевого канала для прохода масла соединен с маслоподводящими канавками в цапфе через маслоподводящий канал, образованный в упорной втулке, и кольцевую проточку в цапфе;

- калиброванное отверстие в цапфе ротора высокого давления выполнено в окружном направлении напротив места соединения входа кольцевого канала для прохода масла с маслоподводящими канавками.

Новым в изобретении является то, что подвижное уплотнение, отделяющее масляную и предмасляную полости, выполнено в виде браслетного графитового уплотнения, закрепленного на статоре и контактирующего с ответной цилиндрической втулкой, размещенной на цапфе перед упорной втулкой, упорная втулка под ответной цилиндрической втулкой напротив браслетного графитового уплотнения снабжена цилиндрическим выступом, вокруг которого образован кольцевой канал для прохода масла, вход которого соединен с маслоподводящими канавками в цапфе, а выход через радиальные отверстия в ответной цилиндрической втулке со стороны упорной втулки - с масляной полостью, причем площадь входа кольцевого канала для прохода масла выбрана меньшей чем площадь радиальных отверстий в ответной цилиндрической втулке, межвальная полость перед лабиринтным уплотнением соединена, по меньшей мере, одним калиброванным отверстием в цапфе ротора высокого давления с кольцевым каналом для прохода масла, при этом вход, по меньшей мере, одного калиброванного отверстия в цапфе ротора высокого давления размещен на диаметре, меньшем чем внутренний диаметр выступа на фиксирующей гайке.

Новым может быть и то, что:

- в межвальной полости установлено дополнительное лабиринтное уплотнение, размещенное в ней между, по меньшей мере, одним калиброванным отверстием и отверстиями, сообщающими ее с предмасляной полостью;

- маслоподводящие канавки на цапфе под внутренней обоймой роликоподшипника выполнены под острым углом к продольной оси двигателя;

- упорная втулка выполнена в виде центробежного импеллера;

- вход кольцевого канала для прохода масла соединен с маслоподводящими канавками в цапфе через маслоподводящий канал, образованный в упорной втулке, и кольцевую проточку в цапфе.

- калиброванное отверстие в цапфе ротора высокого давления выполнено в окружном направлении напротив места соединения входа кольцевого канала для прохода масла с маслоподводящими канавками.

Выполнение подвижного уплотнения, отделяющего масляную и предмасляную полости, в виде браслетного графитового уплотнения, закрепленного на статоре и контактирующего с ответной цилиндрической втулкой, размещенной на цапфе перед упорной втулкой, позволяет на порядок уменьшить поступление горячего воздуха в масляную полость из предмасляной полости на всех режимах работы двигателя, поскольку в отличие от прототипа это уплотнение имеет воздушный зазор между предмасляной и масляной полостями, на порядок меньший чем у лабиринтного уплотнения, что и определяет уровень протечек воздуха через это уплотнение. К тому же этот тип уплотнения отличается стабильностью на всех режимах работы двигателя и работает в большом диапазоне перепадов давления на нем.

Выполнение на упорной втулке под ответной цилиндрической втулкой напротив браслетного графитового уплотнения цилиндрического выступа, вокруг которого образован канал для прохода масла, вход которого через маслоподводящий канал под упорной втулкой соединен с маслоподводящими канавками, а выход через радиальные отверстия в ответной цилиндрической втулке со стороны упорной втулки - с масляной полостью позволяет подвести масло под ответную цилиндрическую втулку для ее охлаждения. Такое охлаждение необходимо для надежной работы контактного графитового уплотнения, так как в зоне контакта графита с поверхностью цилиндрической втулки происходит достаточно большое тепловыделение, в связи с чем это тепло надо отводить, чтобы уменьшить температуру в области контакта и уменьшить износ графита. Надо отметить, что без такого принудительного теплоотвода указанное браслетное графитовое уплотнение через относительно короткое время выйдет из строя. Поэтому длительная надежная работа браслетного графитового уплотнения возможна только при условии надежного и гарантированного охлаждения ответной цилиндрической втулки.

Выбор площади входа кольцевого канала под упорной втулкой, меньшей чем площадь радиальных отверстий в ответной цилиндрической втулке, позволяет регулировать расход масла, направляемого на охлаждение ответной цилиндрической втулки исключительно площадью входа канала под упорной втулкой, что, с одной стороны, обеспечивает распределение масла на охлаждение роликоподшипника и ответной цилиндрической втулки, а, с другой стороны, увеличивает надежность охлаждения собственно подшипника.

Соединение межвальной полости перед лабиринтным уплотнением, по меньшей мере, одним калиброванным отверстием в цапфе ротора высокого давления с кольцевым каналом для прохода масла позволяет, с одной стороны, улучшить охлаждение ответной цилиндрической втулки за счет создания там масловоздушной смеси вместо масляной пленочки на ответной цилиндрической втулке, а, с другой стороны, в случае случайного попадания масла в межвальную полость быстро эвакуировать это масло через калиброванное отверстие в масляную полость.

Размещение входа, по меньшей мере, одного калиброванного отверстия в цапфе ротора высокого давления на диаметре, меньшем чем внутренний диаметр выступа на фиксирующей гайке, гарантирует то, что масло из полости подвода масла не попадет на внутреннюю поверхность цапфы вращающегося ротора и далее в предмасляную полость.

Установка в межвальной полости дополнительного лабиринтного уплотнения, размещенного в ней между, по меньшей мере, одним калиброванным отверстием в цапфе и отверстиями, сообщающими ее с предмасляной полостью, еще больше уменьшает количество горячего воздуха, попадающего в масляную полость из межвальной полости.

Выполнение маслоподводящих канавок на цапфе под внутренней обоймой роликоподшипника направленными под острым углом к последней позволяет улучшить условия работы роликов роликоподшипника за счет недопущения эффекта «стиральной доски».

Выполнение упорной втулки в виде центробежного импеллера позволяет изолировать роликоподшипник от попадания на него нагретого под ответной цилиндрической втулкой масла и обеспечить более быстрое удаление всего масла из масляной полости.

Соединение входа кольцевого канала для прохода масла с маслоподводящими канавками в цапфе через маслоподводящий канал, образованный в упорной втулке, и кольцевую проточку в цапфе дает возможность хорошо центрировать упорную втулку на посадочной поверхности цапфы, что снижает общий уровень вибраций двигателя.

Выполнение калиброванного отверстия в цапфе ротора высокого давления в окружном направлении напротив места соединения входа кольцевого канала для прохода масла с маслоподводящими канавками позволяет наиболее эффективно подготовить смесь масла и воздуха для ее хорошего перемешивания, транспортировки и подачи на охлаждение ответной цилиндрической втулки уже масловоздушной смеси. Такая масловоздушная смесь позволяет более интенсивно производить охлаждение ответной цилиндрической втулки меньшим количеством масла, чем охлаждение одним маслом.

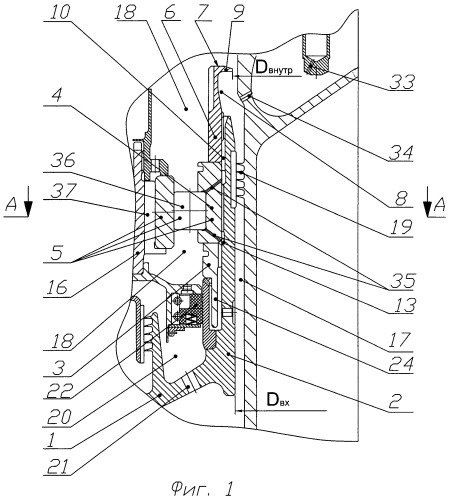

На фиг.1 показан продольный разрез опоры двухроторного газотурбинного двигателя;

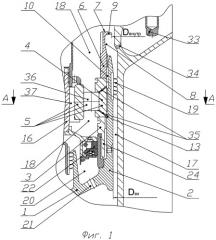

На фиг.2 показан продольный разрез опоры двухроторного газотурбинного двигателя с центробежным импеллером и с дополнительным лабиринтным уплотнением, размещенным между калиброванными отверстиями в цапфе и отверстиями, сообщающими межвальную и предмасляную полости;

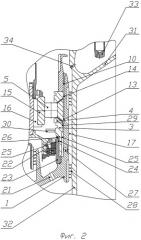

На фиг.3 показан вид сверху на цапфу ротора высокого давления;

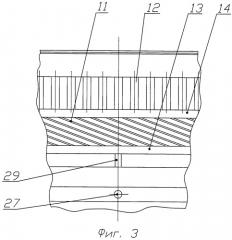

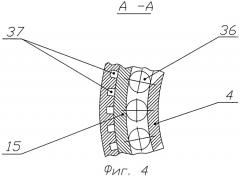

На фиг.4 показан разрез А-А опоры в районе роликоподшипника.

Опора двухроторного газотурбинного двигателя содержит цапфу 1 ротора высокого давления 2 с последовательно установленными на ее посадочной поверхности упорной втулкой 3, внутренней обоймой 4 роликоподшипника 5 и фиксирующей гайкой 6, у которой свободный торец 7 для ограничения полости подвода масла 8 снабжен радиальным выступом 9, направленным к центру. На цапфе 1 под внутренней обоймой 4 роликоподшипника 5 и на ее резьбовом участке 10 образованы маслоподводящие канавки 11 и 12 соответственно. Маслоподводящие канавки 11 под внутренней обоймой 4 роликоподшипника 5 выполнены на цапфе 1 под острым углом к продольной оси двигателя и помещены между двумя кольцевыми проточками 13 и 14 напротив двух торцев внутренней обоймы 4 роликоподшипника 5. Наружная обойма 15 роликоподшипника 5 закреплена на статоре 16. Межвальная полость 17 отделена от масляной полости 18 лабиринтным уплотнением 19 и сообщена с предмасляной полостью 20 отверстиями 21 в цапфе 1, а предмасляная полость 20 отделена от масляной полости 18 подвижным уплотнением в виде браслетного графитового уплотнения 22, закрепленного на статоре и контактирующего с ответной цилиндрической втулкой 23, размещенной на цапфе 1 перед упорной втулкой 3. Упорная втулка 3 под ответной цилиндрической втулкой 23 напротив браслетного графитового уплотнения 22 снабжена цилиндрическим выступом 24, вокруг которого образован кольцевой канал для прохода масла 25, вход которого соединен с маслоподводящими канавками 11 в цапфе 1, а выход через радиальные отверстия 26 в ответной цилиндрической втулке 23 со стороны упорной втулки 3 - с масляной полостью 18, причем площадь входа кольцевого канала для прохода масла 25 выбрана меньшей чем площадь радиальных отверстий 26 в ответной цилиндрической втулке 23. Межвальная полость 17 перед лабиринтным уплотнением 19 соединена, по меньшей мере, одним калиброванным отверстием 27 в цапфе 1 ротора высокого давления 2 с кольцевым каналом для прохода масла 25, при этом вход, по меньшей мере, одного калиброванного отверстия 27 размещен на диаметре Dвx, меньшем чем внутренний диаметр D внутр выступа 9 на фиксирующей гайке 6. В межвальной полости 17 установлено дополнительное лабиринтное уплотнение 28, размещенное в ней между, по меньшей мере, одним калиброванным отверстием 27 и отверстиями 21, сообщающими ее с предмасляной полостью 20. Соединение кольцевого канала для прохода масла 25 с маслоподводящими канавками 11 в цапфе 1 выполнено через маслоподводящий канал 29 в упорной втулке 3 и кольцевую проточку 13 в цапфе 1. Наиболее оптимальным является выполнение калиброванного отверстия 27 в цапфе 1 ротора высокого давления 2 в окружном направлении напротив маслоподводящего канала 29. Упорная втулка 3 может быть выполнена в виде центробежного импеллера 30. Для подвода масла внутрь вала 31 ротора низкого давления 32 имеется маслоподающая форсунка 33. В вале 31 ротора низкого давления 32 выполнены радиальные отверстия 34 напротив полости подвода масла 8. Во внутренней обойме 4 роликоподшипника 5 выполнены наклонные отверстия 35, соединяющие кольцевые проточки 13 и 14 с беговой дорожкой роликов 36 роликоподшипника 5. На статоре 16 над наружной обоймой 15 роликоподшипника 5 выполнены маслоотводящие канавки 37.

При работе двигателя масло из маслоподводящей форсунки 33 поступает внутрь вала 31 ротора низкого давления 32 к радиальным отверстиям 34 и далее к полости подвода масла 8, из которой это масло через маслоподводящие канавки 12 поступает в кольцевую проточку 14, наклонные маслоподводящие канавки 11 и кольцевую проточку 13. Из кольцевых проточек 14 и 13 масло проходит в наклонные отверстия 35 и поступает к роликам 36 внутренней обоймы 4 роликоподшипника 5. Одновременно масло из кольцевой проточки 13 по маслоподводящему каналу 29 поступает в кольцевой канал 25, а далее через радиальные отверстия 26 в масляную полость 18. При этом масло, проходящее по наклонным маслоподводящим канавкам 11, охлаждает беговую дорожку внутренней обоймы 4 роликоподшипника 5, а масло, прошедшее по каналу для прохода масла 25, охлаждает ответную цилиндрическую втулку 23. Масло, прошедшее слева от роликоподшипника 5, совместно с маслом, вышедшим из радиальных отверстий 26, эвакуируется через масловоздушные каналы 37, расположенные между наружной обоймой 15 и статором 16 в масляную полость 18. Масло, вышедшее из роликоподшипника 5 справа, непосредственно поступает в масляную полость 18. Воздух через отверстия 21 поступает в предмасляную полость 20 и далее через зазор между секторами графитового уплотнения 22 и ответной цилиндрической втулкой 23 поступает в масляную полость 18. Воздух, прошедший через дополнительное лабиринтное уплотнение 28, поступает в межвальную полость 17 и из нее вначале поступает в калиброванное отверстие 27, в кольцевой канал 25 и далее совместно с маслом эвакуируется через радиальные отверстия 26 в масляную полость 18. Остальная часть воздуха проходит межвальную полость 17 и далее через лабиринтное уплотнение 19 эвакуируется в масляную полость 18.

1. Опора двухроторного газотурбинного двигателя, содержащая цапфу ротора высокого давления с последовательно установленными на ее посадочной поверхности упорной втулкой, внутренней обоймой роликоподшипника и фиксирующей гайкой, у которой свободный торец для ограничения полости подвода масла снабжен радиальным выступом, направленным к центру, на цапфе под внутренней обоймой роликоподшипника и на ее резьбовом участке образованы маслоподводящие канавки с двумя кольцевыми проточками напротив двух торцев внутренней обоймы роликоподшипника, у роликоподшипника наружная обойма закреплена на статоре, межвальная полость отделена от масляной полости лабиринтным уплотнением и сообщена с предмасляной полостью отверстиями в цапфе, а предмасляная полость отделена от масляной полости подвижным уплотнением, отличающаяся тем, что подвижное уплотнение, отделяющее масляную и предмасляную полости, выполнено в виде браслетного графитового уплотнения, закрепленного на статоре и контактирующего с ответной цилиндрической втулкой, размещенной на цапфе перед упорной втулкой, упорная втулка под ответной цилиндрической втулкой напротив браслетного графитового уплотнения снабжена цилиндрическим выступом, вокруг которого образован кольцевой канал для прохода масла, вход которого соединен с маслоподводящими канавками в цапфе, а выход через радиальные отверстия в ответной цилиндрической втулке со стороны упорной втулки - с масляной полостью, причем площадь входа кольцевого канала для прохода масла выбрана меньшей, чем площадь радиальных отверстий в ответной цилиндрической втулке, межвальная полость перед лабиринтным уплотнением соединена, по меньшей мере, одним калиброванным отверстием в цапфе ротора высокого давления с кольцевым каналом для прохода масла, при этом вход, по меньшей мере, одного калиброванного отверстия в цапфе ротора высокого давления размещен на диаметре меньшем, чем внутренний диаметр выступа на фиксирующей гайке.

2. Опора двухроторного газотурбинного двигателя по п.1, отличающаяся тем, что в межвальной полости установлено дополнительное лабиринтное уплотнение, размещенное в ней между, по меньшей мере, одним калиброванным отверстием и отверстиями, сообщающими ее с предмасляной полостью.

3. Опора двухроторного газотурбинного двигателя по п.1, отличающаяся тем, что маслоподводящие канавки на цапфе под внутренней обоймой роликоподшипника выполнены под острым углом к продольной оси двигателя.

4. Опора двухроторного газотурбинного двигателя по п.1, отличающаяся тем, что упорная втулка выполнена в виде центробежного импеллера.

5. Опора двухроторного газотурбинного двигателя по п.1, отличающаяся тем, что вход кольцевого канала для прохода масла соединен с маслоподводящими канавками в цапфе через маслоподводящий канал, образованный в упорной втулке, и кольцевую проточку в цапфе.

6. Опора двухроторного газотурбинного двигателя по п.1, отличающаяся тем, что калиброванное отверстие в цапфе ротора высокого давления выполнено в окружном направлении напротив места соединения входа кольцевого канала для прохода масла с маслоподводящими канавками.