Сферический кольцевой уплотнительный элемент и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике. Сферическое кольцевое основание уплотнительного элемента содержит термостойкий материал и упрочняющий элемент, которые сжаты и переплетены друг с другом для придания им структурной целостности. Входящие в состав наружного слоя термостойкий материал, твердый смазочный материал, образованный смазочным составом, и упрочняющий элемент из металлической проволочной сетки сжаты таким образом, что твердый смазочный материал и термостойкий материал заполняют ячейки металлической проволочной сетки упрочняющего элемента, и твердый смазочный материал, термостойкий материал и упрочняющий элемент образуют целиком смешанную форму. Наружная поверхность наружного слоя превращена в гладкую поверхность, у которой поверхность, образованная упрочняющим элементом, и поверхность, образованная твердым смазочным материалом, представлены в смешанной форме. Изобретение повышает надежность уплотнительного элемента. 2 н. и 12 з.п. ф-лы, 19 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к сферическому кольцевому уплотнительному элементу, используемому в сферическом трубном соединении выхлопной трубы автомобиля, а также к способу его изготовления.

Известный уровень техники

Патентный документ 1: JP-B-58-21144

Патентный документ 2: JP-A-58-34230

Патентный документ 3: JP-B-3139179

Как показано на фиг.16, выхлопные газы автомобильного двигателя обычно поступают по выпускному трубопроводу 600 и выбрасываются в атмосферу из выхлопного патрубка 605 через каталитический конвертер 601, выхлопную трубу 602, предкамеру 603 и глушитель 604. Эти части выхлопной системы многократно испытывают напряжение вследствие прокрутки и вибрации двигателя 606. В частности, в случае двигателя 606, вращающегося с высокой скоростью и высокой выходной мощностью, напряжение, воздействующее на части выхлопной системы, становится довольно большим. Соответственно, существует возможность возникновения отказа частей выхлопной системы вследствие усталости, и также имеют место случаи, когда из-за вибрации двигателя 606 части выхлопной системы резонируют, что отрицательно сказывается на бесшумности в салоне автомобиля.

Для преодоления этих недостатков, например, на требуемом участке выхлопной трубы используют сферическое трубное соединение или соединение типа гармошки, чтобы снизить напряжение.

Раскрытие изобретения

Задачи изобретения

По сравнению с соединением типа гармошки преимуществом уплотнительного элемента, используемого в сферическом трубном соединении, описанном в патентном документе 1, является его способность снижать стоимость изготовления и более длительный срок службы. Тем не менее, этот уплотнительный элемент сконструирован таким образом, что термостойкий материал, представляющий собой вспененный графит, и упрочняющий элемент из металлической проволочной сетки сжимаются, в результате чего термостойкий материал заполняет ячейки металлической проволочной сетки упрочняющего элемента, и термостойкий материал и упрочняющий элемент образуют смешанную форму. Таким образом, с учетом такого соотношения упрочняющего элемента и термостойкого материала и степени сжатия термостойкого материала и упрочняющего элемента недостатком этого уплотнительного элемента является утечка выхлопных газов через сам сферический кольцевой уплотнительный элемент, а также образование ненормального шума трения из-за присутствия термостойкого материала на лицевой стороне частично выпуклой сферической поверхности, которая входит в скользящий контакт с сопряженным элементом. Например, если соотношение упрочняющего элемента и термостойкого материала является чрезмерно высоким или степень сжатия термостойкого материала является низкой, существует возможность снижения степени уплотнения термостойким материалом бесконечно малых каналов (зазоров), образующихся вокруг упрочняющего элемента и утечки на начальной стадии, а также утечки выхлопных газов на ранней стадии из-за такой окислительной потери термостойкого материала под действием высоких температур.

В то же время, если термостойкий материал на частично выпуклой сферической поверхности сильно сжат и соотношение термостойкого материала и упрочняющего элемента на частично выпуклой сферической поверхности является чрезмерно высоким, может происходить прерывистое перемещение, результатом которого может стать возникновение ненормального шума трения.

Что касается уплотнительного элемента, описанного в патентном документе 2, его поверхность скольжения (лицевая сторона частично выпуклой сферической поверхности) превращена в гладкую поверхность, на которой упрочняющий элемент из деформированной и переплетенной металлической проволочной сетки и твердый смазочный материал, который заполняет ячейки упрочняющего элемента и удерживается в них, образуют смешанную форму. Таким образом, преимуществом этого уплотнительного элемента является его способность в максимально возможной степени предотвращать возникновение ненормального шума трения из-за присутствия термостойкого материала на лицевой стороне частично выпуклой сферической поверхности уплотнительного элемента, описанного в патентном документе 1, который входит в скользящий контакт с сопряженным элементом. Тем не менее, утечка выхлопных газов как таковая, которая присуща уплотнительному элементу, по-прежнему остается не устраненной.

Что касается уплотнительного элемента, описанного в патентном документе 3, лицевая сторона частично выпуклой сферической поверхности, которая является его поверхностью скольжения, превращена в гладкую поверхность, на которой упрочняющий элемент из деформированной и переплетенной металлической проволочной сетки и твердый смазочный материал, который заполняет ячейки упрочняющего элемента и удерживается в них, образуют смешанную форму таким же образом, как и в уплотнительном элементе, описанном в патентном документе 2. Поскольку твердый смазочный материал, в частности, содержит нитрид бора, преимуществами описанного в патентном документе 3 уплотнительного элемента являются его более высокие характеристики скольжения в диапазоне высоких температур, чем у уплотнительного элемента, описанного в патентном документе 2, и отсутствие ненормального шума трения при скользящем контакте с сопряженным элементом. Тем не менее, недостатками уплотнительного элемента, описанного в патентном документе 3, также являются плохое сцепление твердого смазочного материала с лицевой стороной термостойкого материала и сложность создания прочного покровного слоя твердого смазочного материала на лицевой стороне термостойкого материала, в результате чего в этом уплотнительном элементе может происходить отслоение твердого смазочного материала от частично выпуклой сферической поверхности, т.е. поверхности скольжения, что часто вызывает возникновение ненормального шума трения.

В настоящем изобретении предложено усовершенствование сферического кольцевого уплотнительного элемента, описанного в упомянутом патентном документе 3, при этом задачей изобретения является создание сферического кольцевого уплотнительного элемента, который способен в максимальной возможной степени исключать утечку выхлопных газов через сам сферический кольцевой уплотнительный элемент, позволяет создавать прочный покровный слой на лицевой стороне термостойкого материала за счет улучшения сцепления твердого смазочного материала с лицевой стороной термостойкого материала, способен устранять возникновение ненормального шума трения при скользящем контакте с сопряженным элементом и обладает стабильными характеристиками уплотнения, а также создание способа его изготовления.

Средства решения задач

Сферический кольцевой уплотнительный элемент согласно настоящему изобретению представляет собой сферический кольцевой уплотнительный элемент для использования в соединении выхлопной трубы, имеющий: сферическое кольцевое основание, образованное цилиндрической внутренней поверхностью, частично выпуклой сферической поверхностью и имеющими стороны большого и малого диаметра кольцевыми торцевыми поверхностями частично выпуклой сферической поверхности; и наружный слой, выполненный за одно целое на частично выпуклой сферической поверхности сферического кольцевого основания, при этом сферическое кольцевое основание содержит упрочняющий элемент из металлической проволочной сетки и термостойкий материал, содержащий вспененный графит, который заполняет ячейки упрочняющего элемента и сжат таким образом, что составляет единое целое с упрочняющим элементом в смешанной форме. Термостойкий материал, содержащий вспененный графит, твердый смазочный материал, образованный смазочным составом, содержащим по меньшей мере 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, и упрочняющий элемент из металлической проволочной сетки сжаты в наружном слое с тем, чтобы твердый смазочный материал и термостойкий материал заполнили ячейки металлической проволочной сетки упрочняющего элемента, твердый смазочный материал, термостойкий материал и упрочняющий элемент образовали полностью смешанную форму, а наружная поверхность наружного слоя образовала гладкую поверхность, образованную упрочняющим элементом и твердым смазочным материалом, которые представлены в смешанной форме.

В сферическом кольцевом уплотнительном элементе согласно изобретению на наружном слое, выполненном за одно целое на частично выпуклой сферической поверхности сферического кольцевого основания, образующей поверхность скользящего контакта с сопряженным элементом, термостойкий материал, содержащий вспененный графит, твердый смазочный материал, образованный смазочным составом, содержащим 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, и упрочняющий элемент из металлической проволочной сетки сжаты с тем, чтобы твердый смазочный материал, термостойкий материал заполняли ячейки металлической проволочной сетки упрочняющего элемента, а твердый смазочный материал, термостойкий материал и упрочняющий элемент образовали целиком смешанную форму. В то же время наружная поверхность наружного слоя превращена в гладкую поверхность, у которой поверхность, образованная упрочняющим элементом, и поверхность, образованная твердым смазочным материалом, который прочно сцеплен с поверхностью термостойкого материала, представлены в смешанной форме. Соответственно, можно предотвратить опадание твердого смазочного материала с наружной поверхности, и поскольку сферический кольцевой уплотнительный элемент скользит по сопряженному элементу на гладкой поверхности, в которой твердый смазочный материал и упрочняющий элемент представлены в смешанной форме, можно в максимально возможной степени исключить возникновение ненормального шума трения.

В описанном твердом смазочном материале гексагональный нитрид бора обладает отличной смазывающей способностью, в частности, в диапазоне высоких температур и является основным компонентом, на долю которого приходится 70-85% по весу. Окись бора как таковая в составе компонентов не обладает смазывающей способностью, но содержащаяся в гексагональном нитриде бора окись бора выявляет смазывающую способность, присущую нитриду бора, и способствует ослаблению трения, в частности, в диапазоне высоких температур. Кроме того, ее содержание составляет 0,1-10% по весу, предпочтительно 3-5% по весу. Помимо этого, хотя гидратированная окись алюминия как таковая в составе компонентов не обладает смазывающей способностью, гидратированная окись алюминия улучшает сцепление твердого смазочного материала с поверхностью термостойкого материала, оказывает воздействие на образование прочного адгезивного слоя и выполняет функцию выявления смазывающей способности гексагонального нитрида бора путем улучшения скольжения между слоями пластинчатых кристаллов гексагонального нитрида бора. Более того, содержание гидратированной окиси алюминия составляет 5-20% по весу, предпочтительно 7-15% по весу. Если содержание гидратированной окиси алюминия составляет менее 5% по весу, она не влияет на улучшение упомянутого сцепления твердого смазочного материала, а если ее содержание превышает 20% по весу, водная дисперсия становится чрезмерно вязкой в процессе изготовления, что ухудшает сцепление при нанесении щеткой и т.п.

Гидратированная окись алюминия является соединением, имеющим композиционную формулу Al2O3·nH2O (в композиционной формуле 0<n<3). В этой композиционной формуле n означает число, которое обычно больше 0 и меньше 3, предпочтительно от 0,5 до 2, более предпочтительно от 0,7 до 1,5 или около этого. В качестве примера гидратированной окиси алюминия можно упомянуть моногидрат окиси алюминия (гидрат окиси алюминия), такой как бемит (Al2O3·H2O) и диаспор (Al2O3·H2O), тригидрат окиси алюминия, такой как гиббсит (Al2O3·3H2O) и бейерит (Al2O3·3Н2О), псевдобемит и т.п. По меньшей мере один из них применим для использования.

В упомянутом смазочном составе, содержащем 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, может содержаться политетрафторэтиленовая смола в количестве не более 200 весовых частей, предпочтительно 50-150 весовых частей, на 100 весовых частей смазочного состава. Политетрафторэтиленовая смола как таковая обладает низким коэффициентом трения, а содержащаяся в смазочном составе политетрафторэтиленовая смола улучшает коэффициент смазочного состава, придает низкий коэффициент трения твердому смазочному материалу, состоящему из смазочного состава, и способна в максимально возможной степени предотвращать возникновение ненормального шума трения, не вызывая прерывистое перемещение при трении с сопряженным элементом. Помимо этого, политетрафторэтиленовая смола обладает способностью улучшать пластичность смазочного состава во время формования под давлением. В результате может быть получен пленочный покровный слой.

В сферическом кольцевом основании и наружном слое сферического кольцевого уплотнительного элемента согласно изобретению на упрочняющий элемент из металлической проволочной сетки предпочтительно приходится 40-65% по весу. На смазочный состав и термостойкий материал, содержащий вспененный графит, приходится 35-60% по весу, при этом термостойкий материал и твердый смазочный материал в сферическом кольцевом основании и наружном слое имеют плотность 1,20-2,00 мг/м3. Помимо этого, на упрочняющий элемент из металлической проволочной сетки в наружном слое предпочтительно приходится 60-75% по весу, а на твердый смазочный материал и термостойкий материал, содержащий вспененный графит, приходится 25-40% по весу.

Если на упрочняющий элемент в сферическом кольцевом основании и наружном слое приходится более 65% по весу, а на термостойкий материал приходится менее 35% по весу, невозможно обеспечить эффективное уплотнение (заполнение) термостойким материалом множества бесконечно малых каналов (зазоров), образующихся вокруг упрочняющего элемента. Вследствие этого может происходить утечка выхлопных газов на ранней стадии, и даже при обеспечении эффективного уплотнения на всем протяжении бесконечно малых каналов такое уплотнение может быть нарушено на ранней стадии вследствие окислительной потери термостойкого материала под действием высоких температур, в результате чего будет происходить утечка выхлопных газов на ранней стадии. С другой стороны, если на упрочняющий элемент приходится менее 40% по весу, а на термостойкий материал приходится более 60% по весу, количество упрочняющего элемента в наружном слое и вблизи наружного слоя становится крайне малым. Вследствие этого невозможно обеспечить эффективное упрочнение термостойкого материала на наружной поверхности и вблизи наружной поверхности. В результате происходит заметное отслоение (опадание) термостойкого материала, и сложно рассчитывать на упрочняющее действие упрочняющего элемента.

Помимо этого, что касается термостойкого материала и твердого смазочного материала в сферическом кольцевом основании и наружном слое, если термостойкий материал имеет плотность менее 1,20 мг/м3, при длительном использовании может происходить утечка выхлопных газов. С другой стороны, если термостойкий материал имеет плотность более 2,00 мг/м3, часто может возникать ненормальный шум трения при трении с сопряженным элементом.

Следует отметить, что, поскольку в сферическом кольцевом уплотнительном элементе согласно изобретению наружный слой имеет открытую наружную поверхность, образованную упрочняющим элементом и твердым смазочным материалом, которые представлены в смешанной форме, можно обеспечить более плавным скользящий контакт сопряженным элементом, который находится в (скользящем) контакте с наружной поверхностью наружного слоя. Более того, поверхность, образованная твердым смазочным материалом на наружной поверхности, может удерживаться поверхностью, образованной упрочняющим элементом, и можно соответствующим образом осуществить перенос твердого смазочного материала с наружной поверхности наружного слоя на поверхность сопряженного элемента, а также соскабливание избытка твердого смазочного материала, перенесенного на поверхность сопряженного элемента. В результате можно обеспечить плавное скольжение на протяжении длительного времени, при этом не возникает ненормальный шум трения при скользящем контакте с сопряженным элементом.

Термостойкий материал в сферическом кольцевом уплотнительном элементе согласно изобретению может содержать вспененный графит и по меньшей мере 0,05-5,0% по весу пятиокиси фосфора или 1,0-16,0% по весу фосфата в качестве ингибитора окисления.

Термостойкий материал, содержащий вспененный графит и по меньшей мере пятиокись фосфора или фосфат в качестве ингибитора окисления, способен улучшать характеристики термостойкости и снижать окислительные потери самого сферического кольцевого уплотнительного элемента и позволяет использовать сферический кольцевой уплотнительный элемент в диапазоне высоких температур.

Способ изготовления сферического кольцевого уплотнительного элемента согласно изобретению, используемого в соединении выхлопной трубы и имеющего сферическое кольцевое основание, образованное цилиндрической внутренней поверхностью, частично выпуклой сферической поверхностью и имеющими стороны большого и малого диаметра кольцевыми торцевыми поверхностями частично выпуклой сферической поверхности, и наружный слой, выполненный за одно целое на частично выпуклой сферической поверхности сферического кольцевого основания, включает стадии, на которых: (а) изготавливают термостойкий листовой элемент, состоящий из вспененного графита; (б) изготавливают упрочняющий элемент из металлической проволочной сетки, полученный путем переплетения или сплетения тонкой металлической проволоки, накладывают упомянутый упрочняющий элемент на термостойкий листовой элемент, чтобы получить наложенную структуру, и свертывают наложенную структуры в цилиндрическую форму, чтобы получить трубчатое основание; (в) получают водную дисперсию, содержащую по меньшей мере порошковый гексагональный нитрид бора и порошковую окись бора, диспергированные в золе окиси алюминия, в котором частицы гидратированной окиси алюминия диспергированы в воде, содержащей кислоту в качестве дисперсной среды, и который имеет концентрацию ионов водорода от 2 до 3, при этом водная дисперсия содержит в качестве сухого вещества смазочный состав, содержащий по меньшей мере 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия; (г) изготавливают другой термостойкий листовой элемент, покрывают одну поверхность другого термостойкого листового элемента водной дисперсией и высушивают ее, чтобы на поверхности термостойкого листового элемент образовался покровный слой твердого смазочного материала, содержащего по меньшей мере 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия; (д) помещают термостойкий листовой элемент с нанесенным на ним покровным слоем между двух слоев, образованных металлической проволочной сеткой другого упрочняющего элемента из металлической проволочной сетки, полученной путем переплетения или сплетения тонкой металлической проволоки, подают упрочняющий элемент с термостойким листовым элементом, помещенным между слоями, образованными металлической проволочной сеткой, через зазор между парой цилиндрических роликов и сдавливают его, чтобы термостойкий листовой элемент и покровный слой твердого смазочного материала на лицевой стороне термостойкого листового элемент заполнили ячейки металлической проволочной сетки упрочняющего элемента, в результате чего получают образующий плоский наружный слой элемент, у которого поверхность, образованная упрочняющим элементом, и поверхность, образованная покровным слоем твердого смазочного материала, находятся на лицевой стороне в смешанной форме; (е) навивают образующий наружный слой элемент вокруг внешней периферийной поверхности трубчатого основания покровным слоем твердого смазочного материала наружу, чтобы получить цилиндрическую заготовку; и (ж) устанавливают цилиндрическую заготовку на внешнюю периферийную поверхность формовочного стержня, помещают стержень в форму и осуществляют формование под давлением цилиндрической заготовки в форме в направлении оси стержня, при этом образуется сферическое кольцевое основание, в котором термостойкий материал, содержащий вспененный графит, и упрочняющий элемент из металлической проволочной сетки сжаты и переплетены друг с другом для придания им структурной целостности, а термостойкий материал, содержащий вспененный графит, твердый смазочный материал, образованный смазочным составом, содержащим по меньшей мере 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, и упрочняющий элемент из металлической проволочной сетки были сжаты в наружном слое таким образом, что твердый смазочный материал и термостойкий материал заполняют ячейки металлической проволочной сетки упрочняющего элемента, твердый смазочный материал, термостойкий материал и упрочняющий элемент образуют целиком смешанную форму, а наружная поверхность наружного слоя превращена в гладкую поверхность, образованную упрочняющим элементом и твердым смазочным материалом, которые представлены в смешанной форме.

Согласно способу изготовления сферического кольцевого уплотнительного элемента согласно изобретению можно получить прочный покровный слой твердого смазочного материала, образованного смазочным составом, содержащим по меньшей мере 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия на одной поверхности термостойкого листа. Помимо этого, поскольку этот покровный слой удерживается упрочняющим элементом из металлической проволочной сетки, наружная поверхность наружного слоя сферического кольцевого уплотнительного элемента может быть образована открытой поверхностью, образованной упрочняющим элементом и твердым смазочным материалом, которые представлены в смешанной форме. Таким образом, можно обеспечить более плавный скользящий контакт с сопряженным элементом, который находится в (скользящем) контакте с наружной поверхностью наружного слоя. Более того, поверхность, образованная твердым смазочным материалом на открытой поверхности, может удерживаться поверхностью, образованной упрочняющим элементом, и можно соответствующим образом осуществить перенос твердого смазочного материала на поверхность сопряженного элемента с наружной поверхности наружного слоя, а также соскабливание избытка пленки твердого смазочного материала, перенесенного на поверхность сопряженного элемента. В результате можно получить сферический кольцевой уплотнительный элемент, который способен обеспечивать плавное скольжение на протяжении длительного времени и в котором не возникает ненормальный шум трения при скользящем контакте с сопряженным элементом.

В одном из предпочтительных примеров способа изготовления сферического кольцевого уплотнительного элемента согласно изобретению в сферическом кольцевом основании и наружном слое содержится упрочняющий элемент из металлической проволочной сетки в количестве 40-65% по весу и твердый смазочный материал и термостойкий материал, содержащий вспененный графит, в количестве 35-65% по весу, при этом термостойкий материал и твердый смазочный материал в сферическом кольцевом основании и наружном слое имеют плотность 1,20-2,00 мг/м3. Помимо этого, в наружном слое содержится упрочняющий элемент из металлической проволочной сетки в количестве 60-75% по весу и твердый смазочный материал термостойкий материал, содержащий вспененный графит, в количестве 25-40% по весу.

Преимущества изобретения

В изобретении предложен сферический кольцевой уплотнительный элемент, который способен устранять утечку выхлопных газов, улучшать задерживание твердого смазочного материала на поверхности скольжения и исключать возникновение ненормального шума трения и который обладает стабильными характеристиками уплотнения, а также предложен способ его изготовления.

Предпочтительный способ осуществления изобретения

Далее следует более подробное описание настоящего изобретения и способа его осуществления со ссылкой на предпочтительные варианты осуществления, проиллюстрированные на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

Краткое описание чертежей

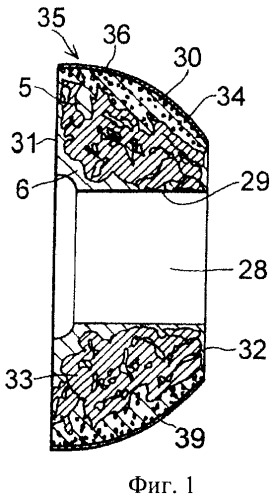

На фиг.1 показан вертикальный поперечный разрез сферического кольцевого уплотнительного элемента, изготовленного согласно одному из вариантов осуществления изобретения,

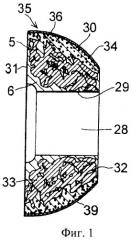

на фиг.2 показан частично увеличенный поясняющий вид сферического кольцевого уплотнительного элемента, показанного на фиг.1,

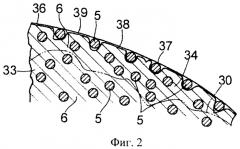

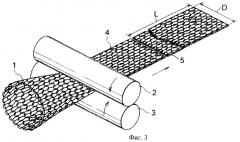

на фиг.3 показана схема, поясняющая способ получения упрочняющего элемента в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.4 показан вид в перспективе термостойкого материала в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.5 показан вид сверху, иллюстрирующий ячейки металлической проволочной сетки упрочняющего элемента,

на фиг.6 показан вид в перспективе наложенной структуры в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.7 показан вид сверху трубчатого основания в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.8 показан вертикальный поперечный разрез трубчатого основания, показанного на фиг.7,

на фиг.9 показан вид в перспективе термостойкого материала в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.10 показан поперечный разрез термостойкого материала с покровным слоем из твердого смазочного материала в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.11 показана схема, поясняющая первый способ получения формирующего наружный слой элемента в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.12 показана схема, поясняющая первый способ получения формирующего наружный слой элемента в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.13 показан вертикальный поперечный разрез формирующего наружный слой элемента, полученного первым способом в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.14 показана схема, поясняющая второй способ получения формирующего наружный слой элемента в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.15 показана схема, поясняющая второй способ получения формирующего наружный слой элемента в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.16 показан вид сверху цилиндрической заготовки в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.17 показан вертикальный поперечный разрез, иллюстрирующий состояние, когда цилиндрическая заготовка вставлена в форму в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.18 показан вертикальный поперечный разрез сферического соединения выхлопной трубы с включенным в него сферическим кольцевым уплотнительным элементом согласно изобретению и

на фиг.19 показана поясняющая схема выхлопной системы двигателя.

Далее будут описаны составные компоненты сферического кольцевого уплотнительного элемента согласно изобретению и способ изготовления сферического кольцевого уплотнительного элемента.

Термостойкий листовой элемент

В процессе перемешивания концентрированной 98-процентной серной кислоты в нее добавляют 60-процентный водный раствор перекиси водорода в качестве окислителя и используют этот раствор в качестве реакционного раствора. Этот реакционный раствор охлаждают до температуры 10°С, добавляют в него порошок из натурального пластинчатого графита с размером частиц 30-80 мешей и осуществляют реакцию в течение 30 минут. После реакции отделяют окисленный графитовый порошок, подвергнутый вакуумной фильтрации, и дважды осуществляют очистку, в ходе которой окисленный графитовый порошок в течение 10 минут перемешивают в воде и затем подвергают вакуумной фильтрации, чтобы тем самым эффективно удалить из окисленного графитового порошка содержащуюся в нем серную кислоту. Затем окисленный графитовый порошок, из которого эффективно удалена серная кислота, сушат в течение 3 часов в сушильной печи, нагретой до температуры 110°С, и используют его в качестве окисленного графитового порошка.

Упомянутый окисленный графитовый порошок подвергают термической обработке (расширением) в течение 1-10 секунд при температуре 950-1200°С, чтобы получить пиролитические газы и тем самым частицы вспененного графита (с коэффициентом расширения 240-300), расширенные под давлением газа за счет расширяющих зазоров между слоями графита. Путем роликового профилирования этих частиц вспененного графита, которые загружают в двухроликовое устройство, между валками которого установлен желаемый зазор, получают лист вспененного графита желаемой толщины для использования в качестве термостойкого листового элемента I.

Термостойкие листовые элементы II и III

В процессе перемешивания упомянутого окисленного графитового порошка раствор, содержащий разбавленную метанолом по меньшей мере водную ортофосфорную кислоту с концентрацией 84% в качестве фосфорной кислоты или водный первичный фосфат алюминия с концентрацией 50% в качестве фосфата, путем распыления соединяют с окисленным графитным материалом и равномерно перемешивают, чтобы получить влажную смесь. Эту влажную смесь в течение 2 часов сушат в сушильной печи, нагретой до температуры 120°С. Затем высушенную смесь подвергают термической обработке (расширением) в течение 1-10 секунд при температуре 950-1200°С, чтобы получить пиролитические газы и тем самым частицы вспененного графита (с коэффициентом расширения 240-300), расширенные под давлением газа за счет расширяющих зазоров между слоями графита. В процессе этой обработки расширением ортофосфорная кислота в составе компонентов вступает в реакцию дегидратации с образованием пятиокиси фосфора и выделением воды, из структурной формулы первичного фосфата алюминия. Лист вспененного графита желаемой толщины изготавливают путем роликового профилирования этих частиц вспененного графита, который загружают в двухроликовое устройство, между валками которого установлен желаемый зазор, и используют листы вспененного графита в качестве термостойких листовых элементов II и III соответственно.

В изготовленном таким способом термостойком листовом элементе II содержится пятиокись фосфора или первичный фосфат алюминия, а в термостойком листовом элементе III содержится пятиокись фосфора и первичный фосфат алюминия. Вспененный графит, который содержит по меньшей мере фосфорную кислоту или фосфат, может использоваться при температуре, например, 500°С или в диапазоне температур выше 500°С за счет того, что улучшилась термостойкость самого вспененного графита, и он приобрел свойства ингибитора окисления.

В качестве применимой фосфорной кислоты помимо ортофосфорной кислоты можно упомянуть метафосфорную кислоту, полифосфорную кислоту, полиметафосфорную кислоту и т.п. В качестве фосфата помимо первичного фосфата алюминия можно упомянуть первичный фосфат лития, вторичный фосфат лития, первичный фосфат кальция, вторичный фосфат кальция, вторичный фосфат алюминия и т.п.

В качестве термостойких листовых элементов могут применяться листовые элементы с плотностью 1,0-1,15 мг/м3 или около этого и толщиной 0,3-0,6 мм или около этого.

Упрочняющий элемент

В качестве упрочняющего элемента используется металлическая проволочная сетка, которую изготавливают путем переплетения или сплетения одной или нескольких тонких металлических проволок, включая в качестве стальной проволоки проволоку из нержавеющей стали, изготовленную из аустенитных нержавеющих сталей SUS 304, SUS 310S и SUS 316, ферритной нержавеющей стали SUS 430, или стальную проволоку (JIS G 3532), или оцинкованную стальную проволоку (JIS G 3547) или в качестве проволоки на медной основе проволоку из медно-никелевого сплава, проволоку из медно-никель-цинкового сплава (мельхиора), латунную проволоку или проволоку из бериллиево-медного сплава.

Для изготовления металлической проволочной сетки используется тонкая металлическая проволока диаметром 0,28-3,2 мм или около этого. Что касается размеров ячеек (смотри фиг.5, на которой показана металлическая проволочная сетка в оплетке) металлической проволочной сетки сферического кольцевого основания из тонкой металлической проволоки упомянутого диаметра, может использоваться металлическая проволочная сетка с размером ячеек 4-6 мм по вертикали и 3-5 мм по горизонтали или около этого. Что касается размеров ячеек (смотри фиг.5) металлической проволочной сетки наружного слоя, может использоваться металлическая проволочная сетка с размером ячеек 2,5-3,5 мм по вертикали и 1,5-5 мм по горизонтали или около этого.

Твердый смазочный материал

Твердый смазочный материал образован смазочным составом, содержащим 70-85% по весу гексагонального нитрида бора (далее сокращенно - "h-BN"), 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, или смазочным составом, содержащим порошковую политетрафторэтиленовую смолу (далее сокращенно - "PTFE") в количестве не более 200 весовых частей, предпочтительно 50-150 весовых частей, на 100 весовых частей смазочного состава.

В процессе изготовления этот твердый смазочный материал представляет собой водную дисперсию, содержащую порошковый h-BN и порошковую окись бора, диспергированные в золе окиси алюминия, в котором частицы гидратированной окиси алюминия диспергированы в воде, содержащей кислоту в качестве дисперсной среды, и который имеет концентрацию ионов водорода (рН) от 2 до 3. Этот твердый смазочный материал используется в виде водной дисперсии, в которой в виде сухого вещества диспергировано 30-50% по весу смазочного состава, содержащего 70-85% по весу порошкового h-BN, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия. В качестве альтернативы, в этой водной дисперсии в виде сухого вещества диспергировано 30-50% по весу смазочного состава, содержащего 100 весовых частей смазочного состава, содержащего 70-85% по весу h-BN, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия и PTFE в количестве не более 200 весовых частей, предпочтительно 50-150 весовых частей. h-BN, окись бора и PTFE для получения водной дисперсии предпочтительно используются в виде максимально тонкоизмельченного порошка со средним размером частиц 10 (µm или менее, более предпочтительно 0,5 µм или менее.

Кислота, которая содержится в воде, служащей дисперсной средой для золя окиси алюминия в водной дисперсии, действует как дефлокулянт для стабилизации золя окиси алюминия. В качестве кислоты можно упомянуть неорганические кислоты, такие как соляная кислота, азотная кислота, серная кислота и сульфамидная кислота, но особо предпочтительной является азотная кислота.

Гидратированная окись алюминия для получения золя окиси алюминия в водной дисперсии является соединением, имеющим компо