Установка для сушки органических масс

Иллюстрации

Показать всеИзобретение относится к области утилизации отходов и предназначено, в частности, для сушки органических масс, в том числе кухонных и пищевых отходов, других биомасс, в том числе тех, которые содержат остатки упаковки, салфетки, соломинки для питья и т.п. Установка включает вакуумную мешалку (М), содержащую закрываемое загрузочное отверстие для подачи органическим масс и расположенное на нижней стороне или на нижней стороне сбоку закрываемое разгрузочное отверстие для высушенной массы, по меньшей мере, один вакуумный насос (VP), соединенный с, по меньшей мере, одним всасывающим патрубком, размещенным в корпусе мешалки (М) выше максимальной высоты заполнения, для откачки воздуха из мешалки с целью создания вакуума, нагревательное устройство (Н) для нагревания органических масс, по меньшей мере, один конденсатор (К) с подключенным охлаждающим агрегатом (КА) для конденсации откачанного воздуха, соединенный с трубопроводом (AL) вакуумного насоса (VP), предназначенным для откачанного воздуха, и отводящий трубопровод (AW) для конденсата, полученного путем охлаждения откачанного воздуха в конденсаторе (К). Наружная лопасть мешалки выполнена, по меньшей мере, частично полой, нагревательное устройство установлено в полости или в полость и из нее может подводиться и отводиться теплоноситель. Внутренняя лопасть выполнена сплошной или в виде, по меньшей мере, одного вращающегося рубящего ножа. Повышается эффективность процесса сушки. 15 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к установке для сушки органических масс, в частности кухонных и пищевых отходов или других биомасс, в том числе и тех, в которых содержатся остатки упаковки, салфетки, соломинки для питья и т.п., причем установка содержит следующие элементы:

а) вакуумную мешалку, содержащую по меньшей мере одну лопасть, расположенную в корпусе, закрываемое загрузочное отверстие для подачи органических масс и расположенное на нижней стороне или на нижней стороне сбоку закрываемое разгрузочное отверстие для высушенной массы,

б) по меньшей мере один вакуумный насос, соединенный с по меньшей мере одним всасывающим патрубком, размещенным в корпусе мешалки выше максимальной высоты заполнения, для откачки воздуха из мешалки с целью создания вакуума,

в) нагревательное устройство для нагревания органических масс,

г) по меньшей мере один конденсатор с подключенным охлаждающим агрегатом для конденсации откачанного воздуха, присоединенный к трубопроводу для откачанного воздуха вакуумного насоса, и

д) отводящий трубопровод для конденсата, полученного из откачанного воздуха в результате его охлаждения в конденсаторе.

Известно, что биомассы, например осадки, полученные при очистке сточных вод, жидкого навоза и прочих микробиологических и воспроизводимых биомасс, в частности после сбраживания, после отжима сушат в печах и твердые остаточные компоненты сжигают в теплоэлектроцентрали. Кроме того, из DE 2833731 А1 известно смешивание биомасс из группы, включающей твердый городской мусор, сельскохозяйственные отходы, пищевые отходы, бумажные отходы, измельченную древесину, древесные отходы или другие целлюлозосодержащие материалы, со связующими из группы, включающей воду, осадок от очистки сточных вод, отработанную щелочь, конденсат каменноугольного масла, остаточную кормовую патоку или другие крахмалосодержащие отходы, и прессование их в брикеты.

Из DE 69222135 T2 известен способ изготовления горючего материала путем сушки шлама, обезвоженного до содержания сухой массы по меньшей мере 15-30%. Обезвоженный шлам перед сушкой перемешивают с горючим материалом, имеющим меньшее содержание воды, чем в шламе, с образованием комбинированного продукта. Смесь высушивают в сушильной нагревательной установке и получают желаемую горючую сухую массу. Сушильной установкой является барабанная установка с нагревательным устройством на конце. Комбинированный продукт подают непосредственно в нагревательное устройство, и из него в результате механического и пневматического воздействия образуется горючий материал, который может быть в форме гранул.

Из DE-AS 1607783 известен вакуумный смеситель для зубопротезной техники и т.п., предназначенный перемешивания литьевых и/или пластичных масс. Известны также разнообразные устройства для перемешивания и разминания органических или неорганических масс или теста. Согласно US-PS 3194504, они могут содержать наружные перемешивающие лопасти и внутренние перемешивающие диски. Из US-PS 1825261 известна перемешивающая машина для кофейных зерен, в которой в закрытом цилиндрическом корпусе установлены сплошные спиральные лопасти для перемешивания кофейных зерен друг с другом.

Известные установки для сушки органических масс имеют большие размеры. Они не годятся для переработки кухонных отходов, остатков пищи и других отходов, образующихся в сфере гастрономии, столовых и реализации продуктов питания, таким образом, чтобы из них получалась не имеющая запаха сухая масса, которую можно сжигать или подавать на переработку отходов. До сих пор отходы в течение нескольких дней или недель скапливались в виде зловонной массы в контейнерах, а затем их уничтожали с домашним мусором или после дорогостоящей стерилизации.

Из DE 19507181 А1 известно устройство для перемешивания или разминания органических или неорганических масс или теста, содержащее продольный корпус с горизонтальной продольной осью, вокруг которой установлены с возможностью вращения наружная и внутренняя лопасти. Лопасти выполнены и приводятся во вращения таким образом, что наружная лопасть перемещает перемешиваемый материал в одном продольном направлении, а внутренняя лопасть - в противоположном направлении или в том же направлении.

Из WO 00/52405 А известна установка для гигиенической обработки и сушки органических отходов. Отходы обрабатываются в вертикальном реакторе при помощи перемешивающих элементов и нагреваются в вертикальном реакторе подводимой снаружи микроволновой энергией. В реакторе может создаваться вакуум.

В основе изобретения лежит задача создать установку, которая может перерабатывать, практически без появления запаха, органические массы, в частности биомассы, например кухонные или пищевые отходы, загрязненные или не загрязненные салфетками, соломинками для напитков, остатками упаковки, в сухую массу, которую можно добавлять в бытовой мусор, или подавать для сжигания в отопительную установку или для другой переработки, или можно без проблем утилизировать.

Задача решена благодаря признакам, указанным в отличительной части п.1 формулы изобретения.

Эта установка может быть реализована в виде компактного узла с различными типоразмерами. Например, мешалка может иметь емкость 20, 50, 100, 150, 200, 500 или 1000 литров и более и вместе с остальными элементами может монтироваться на одной платформе или они могут быть собраны в виде одного конструктивного узла. Такая компактная установка может находиться в помещениях для отходов при ресторанах или столовых. Могут также применяться мешалки большего размера или мешалки с другим объемом. Выбор размеров зависит от конкретного применения. Вместо охлаждающего агрегата, например, с электрическим приводом в конденсаторе, где происходит конденсация парообразной воздушной смеси, откачанной из мешалки вакуумным насосом, можно использовать холодную водопроводную воду или холодную техническую воду. Однако эффективность будет выше, если в конденсатор поступает охлаждающая жидкость, полученная в охлаждающем агрегате с электрическим приводом. Для откачки из органических масс воздуха, включая возможные биохимические газы, в установке можно использовать любой известный вакуумный насос. Этот содержащий влагу воздух или водяной пар затем конденсируется в конденсаторе, а конденсат в виде сточных вод сливают в канализацию.

Чтобы ускорить процессы сушки и испарения, предусмотрено, что дно и/или боковые и торцевые стенки корпуса мешалки и/или по меньшей мере одна лопасть мешалки нагревают загруженную органическую массу с помощью подходящих нагревательных устройств. Для этого можно использовать электрические нагревательные элементы, установленные в соответствующих каналах конструктивных элементов. Для нагревания можно также использовать трубопровод с горячей водой, например поступающей от отопительной системы в здании. В этом случае конструктивные элементы должны иметь каналы для протекания воды или должны быть полыми, а также должны быть предусмотрены подводящие трубопроводы, распределители и отводящие трубопроводы с коллекторами, чтобы замкнуть контур циркуляции горячей воды. Если лопасти полые или имеют каналы для воды, то подвод и отвод осуществляются через полый вал. Целесообразно, чтобы лопасть была установлена на торцевых стенках мешалки через распределители.

Вместо описанного нагревательного устройства или в дополнение к нему можно использовать микроволновое нагревательное устройство. Оказалось, что при установке микроволнового генератора, например, в крышке и при генерировании микроволн с частотой примерно 2,5 ГГц достигается эффективное внутреннее нагревание перемешиваемого материала в мешалке, даже если ее лопасти выполнены из металла. Как показали опыты, быстрое интенсивное нагревание перемешиваемого материала могут обеспечить инфракрасные нагревательные устройства. Наибольшая эффективность была достигнута с инфракрасным излучением в диапазоне волн 2-6 мкм. Мощность микроволнового генератора или источника инфракрасного излучения должна быть согласована с размером мешалки. Благодаря тому, что мешалка закрыта металлической крышкой, при применении излучающих источников тепла одновременно обеспечивается надежное экранирование от распространения излучения наружу.

Опыты показали, что в установке особенно эффективными оказались мешалки, описанные в DE 19507181 C2 и DE 4341569 C2. Эти описания применимы также для мешалок в установке согласно изобретению. Эти мешалки даже при медленном вращении перемешивающих лопастей обеспечивают оптимальное испарение жидкой составляющей органической массы. В установках большего размера лопасти можно непосредственно нагревать, как было сказано выше. При помощи этих мешалок можно также прервать в любое время процесс сушки, чтобы загрузить следующие порции органической массы, не дожидаясь для этого окончания процесса сушки. Это дает следующее преимущество: остатки пищи, кухонные отходы и т.п. можно засыпать в мешалку после прерывания процесса вакуумирования в дневное время или в конце дня, а последующую сушку осуществлять в ночные часы. Затем утром можно опорожнить мешалку через разгрузочное отверстие, при этом органическая высушенная масса в результате непрерывного перемешивания будет, во-первых, измельченной, а во-вторых, хорошо высушена благодаря постоянной откачке воздуха, содержащего газы и влагу. Этот процесс практически не сопровождается возникновением запаха, а конденсат можно сливать непосредственно в канализацию. Опорожнение можно производить в приемный контейнер (передвижной или стационарный), в контейнер транспортирующего устройства или в контейнер фасовочной установки, при помощи которой сухая масса может поступать в мешки, которые затем вакуумируют и закрывают. Конденсат можно сливать и в предназначенный для него контейнер, который может подключаться к канализационной сети при помощи управляемого клапанного устройства. Преимущество такого варианта в том, что слив сточной воды осуществляется прерывисто, и подключенные к канализации трубопроводы не будут постоянно открыты, и потому исключается проникновение запахов из канализации. Благодаря возможности непрерывной загрузки и осуществления процесса сушки в течение одного дня гнилостные бактерии не могут размножаться и создавать специфический запах.

Целесообразные варианты выполнения мешалки и установки подробно описаны в зависимых пунктах формулы изобретения, на которые делается ссылка.

Согласно особому варианту выполнения мешалки предусмотрены два привода для двух установленных по центру лопастных устройств или центрального рубящего ножевого устройства, которые при перемешивании создают противоположное направление транспортировки перемешиваемого материала, т.е. наружные лопасти всегда перемещают материал к одному концу смесительной камеры, а внутренние лопасти или рубящий нож перемещают материал внутри наружных лопастей в противоположном направлении, в результате чего при одновременном вращении лопастей материал в смесительной камере циркулирует от одной стороны к другой. Благодаря этому достигается оптимальное перемешивание и высвобождение водяного пара, даже при малом времени перемешивания. Применение рубящего ножа для создания этого отсоса от одной стороны одновременно приводит к дополнительному измельчению перемешиваемого материала. Установка ножей в виде пропеллера, так же как и применение спиральных лопастей в качестве центрального лопастного устройства, обеспечивает отсос и прижатие к торцевой стороне. Однако прижатие компенсируется действием расположенных снаружи спиральных скребков, которые транспортируют материал в противоположном направлении. Таким путем создается эффект перемешивания.

Благодаря расположению перемешивающих лопастей согласно изобретению, эффект перемешивания имеет место и тогда, когда при вращении внутренняя лопасть или рубящий нож перемещают материал в том же направлении, что и наружная лопасть. Однако интенсивность перемешивания можно существенно повысить, а время перемешивания существенно сократить, если внутренняя и наружная лопасти будут вращаться в противоположных направлениях, так что достигается указанный эффект циркулирующего потока и, кроме того, выброшенные частицы втягиваются в этот поток. Оказалось, что ускоренное перемешивание достигается в случае, если лопасти включать периодически, причем периодические включения внутренней и наружной лопастей целесообразно осуществлять со смещением по времени. Наряду с периодическим включением рекомендуется также изменять направление вращения наружной или внутренней лопасти, причем этим изменением также можно управлять индивидуально, так что равным образом может иметь место, с одной стороны, дублирование транспортировки перемешиваемого материала наружной лопастью и внутренней лопастью, а с другой стороны, направление вращения может быть противоположным. Одинаковое направление вращения, т.е. одинаковое направление транспортировки, тоже ускоряет перемешивание. Оказалось, что выгодно выполнить наружные лопасти относительно широкими или снабдить их выступающими внутрь гребнями, чтобы подбрасывать большее количество перемешиваемого материала. Если перемешивающие лопасти полые, то в них могут быть установлены нагревательные элементы или распределители и коллекторы для воды, чтобы горячая вода циркулировала, проходя через полый вал. Кроме того, оказалось, что внутренняя лопасть полностью выполняет свою функцию даже тогда, когда она состоит лишь из одного сегмента дуги окружности, который слегка скручен. Такая внутренняя лопасть может быть как в виде одноплечевой спирали, так и в виде двухплечевой спирали. В случае применения рубящих ножей они могут быть закреплены на одном валу, расположенном по центру внутри наружной лопасти и установленном в подшипниках с обеих сторон. При помощи рубящего ножевого устройства также можно направлять поток. Рубящие ножи могут быть установлены со смещением, вращаясь в одном направлении, но вызывая различные направления потока, или могут вращаться в противоположных направлениях на разных валах, вставленные один в другой, чтобы ускорить эффект измельчения и перемешивания. Специалисту очевидны различные возможности по изменению установки для ее оптимизации.

Мешалка для установки согласно изобретению может использоваться традиционным образом в качестве отдельной мешалки. При наличии рубящего ножевого устройства, которое может состоять из одного или нескольких ножей, установленных друг за другом на валу с распределением по всей длине смесительной камеры, мешалка может использоваться также в качестве измельчающей мешалки. Кроме того, путем соответствующего согласования приводов наружных и внутренних лопастей мешалка может использоваться качестве управляемой прямоточной мешалки в большой установке. В случае прямоточной мешалки требуется, чтобы часть лопастного устройства находилась в цилиндрическом элементе и чтобы было предусмотрено особенно длинное лопастное транспортирующее устройство, чтобы перемешивание выполнялось также внутри этого цилиндрического элемента, прежде чем наружные лопасти доставят перемешанный и высушенный или частично высушенный материал через выпускное отверстие к следующей мешалке. Разумеется, прямоточная мешалка может быть устроена так, что загрузка перемешиваемым материалом при нормальном выполнении происходит автоматически, как только завершаются процессы перемешивания или сушки и мешалка опорожняется.

Для опорожнения мешалки нужно лишь выключить привод внутреннего лопастного устройства или ножевого устройства или оставить его работать с транспортировкой в том же направлении, что и наружные лопасти, что позволяет осуществить более быстрое опорожнение через разгрузочное отверстие. Во время опорожнения можно периодически осуществлять быстрое вращение внутреннего лопастного или ножевого устройства, чтобы прилипший к ним перемешиваемый материал выбрасывался наружу и захватывался там скребками наружных лопастей. Равным образом, к концу процесса опорожнения можно повысить частоту вращения наружных лопастей, чтобы налипший на них материал скользил к их наружным краям. Это выгодно в том плане, что после опорожнения мешалки материал в ней практически отсутствует. Обеспечивается оптимальная самоочистка. Простая гигиеническая очистка возможна также в случае использования быстроразъемных соединений, позволяющих снимать лопастные устройства вверх с приводного вала.

Для придания устойчивости и повышения механической прочности концы перемешивающих лопастей при попарном расположении или при равномерном распределении нескольких лопастей по окружности могут быть соединены друг с другом. Если соединение образовано закрепленной на них очищающей лопастью, расположенной поперечно относительно корпуса мешалки и имеющей форму пропеллера, то перемешанные и высушенные массы быстрее удаляются из корпуса. Концы внутренних лопастей тоже могут быть соединены друг с другом. Вместо одного из парных лопастных устройств могут быть предусмотрены три или несколько лопастей, которые могут быть оснащены нагревательной системой.

Благодаря горизонтальному расположению смесительной камеры и лопастей, при перемешивании наружными лопастями материал перемещается от одной стороны к другой, а посредством внутренних лопастей материал подается назад и одновременно циркулирует. При этом перемешиваемый материал, транспортируемый лопастями вверх, падает в полость, так что в поток постоянно подмешивается материал, налипающий на лопасти. Оказалось, что оптимальное перемешивание достигается тогда, когда подводящая полость над лопастями открыта. При этом перемешиваемый материал не выбрасывается наружу, если стенки корпуса над смесительной камерой выполнены удлиненными вверх. Благодаря этому высота заполнения материалом может быть больше диаметра наружных лопастей. Длина и/или высота смесительной камеры, а также лопастей может быть согласована с желательным размером мешалки. Таким образом, лишь путем удлинения или увеличения ширины можно получить мешалки объемом 100-1000 л.

С помощью регулируемых двигателей скорость вращения лопастей можно изменять в зависимости от перемешиваемого материала, например от того, крупный он или мелкий. Благодаря тому, что корпус установлен подвижно в вертикальном направлении относительно нижней рамы, может быть установлена любая требуемая рабочая высота. Это выгодно при ручной загрузке или при автоматической загрузке из другой машины. Рабочую высоту можно уменьшить настолько, что возможна автоматическая загрузка даже из относительно низких перерабатывающих машин или возможна подача материала вручную. В поднятом положении легко вдвинуть транспортную тележку под ту сторону мешалки, где находится разгрузочное отверстие. Благодаря соответствующему направлению вращения наружных лопастей и их спиральной форме материал удаляется через открытое разгрузочное отверстие и падает в транспортирующую установку, содержащую транспортерную ленту и/или транспортерный шнек, в транспортную тележку или в мешок, пакет, картонную коробку или в другой контейнер, который можно закрыть, и/или вакуумировать, и/или заварить.

Запорный элемент для закрывания разгрузочного отверстия в простом варианте выполнения может представлять собой поворотную заслонку или задвижку с резиновым уплотнением, которая закреплена на наружной стороне торцевой стенки с возможностью поворота вокруг верхней горизонтальной оси. Разгрузочное отверстие находится в торцевой стенке. Для управления заслонкой целесообразно использовать рычажно-коленный механизм, состоящий из первого рычага, закрепленного шарнирно на заслонке и шарнирно соединенного с приводным рычагом, который установлен на неподвижной опоре вращения в корпусе. Этот рычаг удлинен за опору вращения, чтобы можно было приводить в действие рычаг, соединенный с первым рычагом, установленным в опоре с возможностью вращения. Этот вариант выполнения имеет то преимущество, что при соответствующем выборе размеров обоих рычагов, шарнирно соединенных друг с другом, нижнее положение может находиться за мертвой точкой, т.е. шарнир может перемещаться ниже линии, соединяющей шарнирное соединение на корпусе и шарнирное соединение на заслонке, так что достигается надежное герметичное закрывание заслонки без дополнительных вспомогательных средств.

Предусмотренный на наружных лопастях скребковый элемент может быть привинчен при помощи держателя. Кроме того, скребковый элемент может вдвигаться в трубчатое гнездо на наружном крае. При этом скребковый элемент выступает из прорези и удерживается, например, в трубчатом отверстии. Такая конструкция технологична и может быть легко реализована. Скребковый элемент может иметь задний профиль, соответствующий поперечному сечению трубчатого гнезда, что обеспечивает установку с уплотнением. В особенности это выгодно в случае органических масс, поскольку на лопастях и уплотнительном элементе даже в переходной области не будут откладываться остатки органических масс, и их можно легко удалить струей пара.

Изобретение поясняется описанием вариантов его осуществления, изображенных на чертежах, где

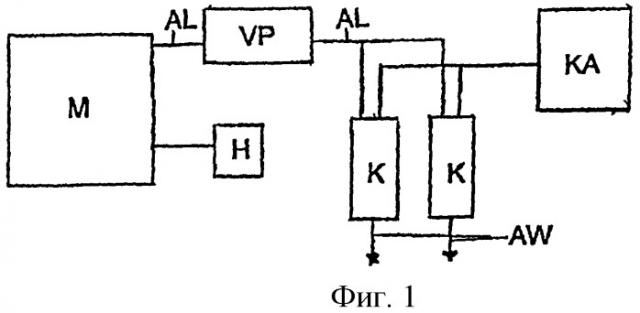

фиг.1 изображает блок-схему установки согласно изобретению;

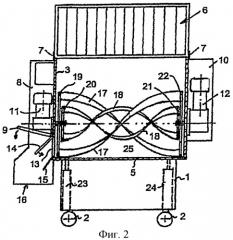

фиг.2 - мешалку с показанной в разрезе смесительной камерой и наружной и внутренней лопастями, а также схематично показанными приводными устройствами;

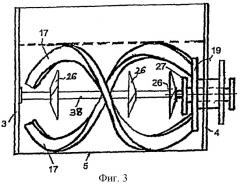

фиг.3 схематично изображает вариант выполнения лопастей с применением рубящего ножа;

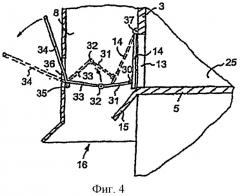

фиг.4 - запорное устройство для заслонки разгрузочного отверстия мешалки.

На фиг.1 показана блок-схема установки согласно изобретению. Мешалка М представляет собой вакуумную мешалку. Она выполнена, например, с возможностью загрузки сверху и герметично закрывается крышкой, как указано при описании следующих чертежей, а также соединена с трубопроводом AL для откачанного воздуха, подключенным к вакуумному насосу VP. Имеется нагревательное устройство Н для нагревания загруженного перемешиваемого материала, например, примерно до 80°С. Вакуумный насос VP создает в корпусе мешалки вакуум, например от 100 до 2 мбар. Откачанный воздух подается через трубопровод AL к двум конденсаторам K, где содержащийся в воздухе пар конденсируется с образованием сточной воды AW. Сточная вода AW может поступать непосредственно в канализацию или скапливаться в емкости для конденсата и затем сливаться в канализацию при помощи управляемого клапанного устройства. Конденсаторами являются стандартные конденсаторы, соединенные с охлаждающей установкой КА, где вырабатывается охлаждающая жидкость, омывающая и охлаждающая конденсационную трубу в конденсаторе K.

Особенно подходящая конструкция мешалки показана на фиг.2. Она имеет нижнюю раму 1, которая может передвигаться на колесах 2 и на которой также может быть установлена несущая плита для других агрегатов. Корпус мешалки установлен на нижней раме 1 подвижно в вертикальном направлении, т.е. корпус мешалки можно устанавливать на различной рабочей высоте относительно пола или в различные положения по высоте относительно нижней рамы 1. Для этого служат подъемные устройства 23, 24, установленные в нижней раме 1, например гидравлические цилиндры или домкраты параллелограммного типа, или другие подъемные устройства, приводимые в действие механически или вручную. Для упрощения чертежа нагревательные каналы и подвод для нагревающей среды не показаны. Также не показаны всасывающие патрубки, соединенные через трубопровод для откачанного воздуха с вакуумным насосом, который, в свою очередь, соединен с конденсаторами.

Несущим элементом мешалки является смесительная камера 25, составляющая часть корпуса и имеющая внизу полукруглый поддон 5 и стенки, проходящие вертикально или с небольшим коническим расширением вверх. Благодаря этому высота заполнения смесительной камеры перемешиваемым материалом может быть больше диаметра лопастей 17, 17'. Смесительная камера закрыта спереди торцевой стенкой 3, а сзади - торцевой стенкой 4 и изготовлена, например, из высококачественной стали. В камере находятся выполненные в виде круговой спирали наружные лопасти 17, 17', которые установлены с возможностью вращения в торцевых стенках 3 и 4 и проходят в продольном направлении на малом расстоянии над полукруглой нижней частью 5 или прилегают к ней, так что прикрепленный к ним скребок может скользить по поверхности дна. Лопасти 17, 17' закреплены с обеих сторон на соединительных штангах 19 или на фланце 19, 22, которые установлены по центру. С фланцем 19 по центру соединен вал, например полый вал, который вращается от регулируемого электродвигателя 11 через передачу или соединен с ним непосредственно. Через полый вал в полые лопасти посредством распределителя с одной стороны может подаваться горячая вода и сливаться на другой стороне. Двигатель приводит во вращение наружные лопасти 17, 17', установленные в подшипниках на торцевых стенках 3 и 4. Лопасти выполнены в форме спирали, причем подъем спирали, длина и общая длина лопасти рассчитаны согласно емкости смесительной камеры. Направление перемещения материала в смесительной камере 25 зависит от направления хода витков вращающихся спиральных лопастей, например при правом вращении загруженный материал перемещается слева направо; а при левом - в противоположном направлении. Лопасти подбрасывают перемешиваемый материал, например кусочки мяса, и он может также падать сверху внутрь наружных лопастей 17, 17'. В наружном лопастном устройстве 17, 17', которое в данном примере состоит из двух лопастей, предусмотрено еще одно, внутреннее лопастное устройство, состоящее в варианте выполнения согласно фиг.2 из сплошных спиральных лопастей 18, закрученных каждая дважды, которые выполнены из плоского материала и установлены под углом. Центральные лопасти 18, 18' на своих концах тоже соединены друг с другом или закреплены посредством держателя или кольцевого фланца 21. Эти удерживающие перемычки или кольцевые фланцы 20, 21 установлены по центру с возможностью вращения и могут содержать распределители или коллекторы для горячей воды, при этом правые концы лопастей при помощи кольцевого фланца 20 установлены с возможностью вращения в держателе 19 или в предусмотренном там кольцевом фланце для наружных лопастей или установлены с возможностью вращения на валу, который вращает наружные лопасти, а левые концы лопастей при помощи несущего фланца 21 закреплены на валу, который проходит сквозь несущее устройство или сквозь кольцевой фланец 22 и передает вращение на внутренние лопасти. Вал является частью приводного двигателя 12, установленного сбоку. Предпочтительно, чтобы этот двигатель тоже был регулируемым. Регулируемый двигатель 12 размещен в корпусе 10, который сбоку закреплен на торцевой стенке 4.

Рекомендуемая частота вращения зависит от типа перемешиваемого материала и составляет для наружных лопастей примерно 5-40 об/мин и для внутренних лопастей - примерно 10-80 об/мин. Внутренние лопасти 18 и 18' должны вращаться быстрее наружных и в противоположном направлении, так что если перемешиваемый материал транспортируется наружными лопастями слева направо, то внутренними лопастями он будет транспортироваться справа налево, и наоборот. Благодаря этому образуется продольный поток и обратный поток перемешиваемого материала с одновременной отдачей влаги. Если же перемешанный высушенный материал нужно выгрузить из перемешивающего барабана, то требуется лишь прекратить вращение внутренних лопастей в противоположном направлении и вращать их в том же направлении, в каком вращаются наружные лопасти, при этом материал будет медленно выходить из разгрузочного отверстия 13. Разгрузочное отверстие 13 закрыто поворотной заслонкой 14, которая установлена на торцевой стенке 3 внутри кожуха 8 и поворачивается рычагом 9. Для закрывания отверстия 13 рычаг 9 опускают вниз, как показано стрелкой, а для открывания рычаг 9 отводят вверх в положение, показанное на фиг.2, так что перемешиваемый материал посредством левого вращения наружных перемешивающих лопастей 17 и 17' транспортируется наружу. Козырек 15 направляет выпадающий материал в выпускное отверстие 16 корпуса 8. Видно, что в показанном варианте выполнения под выпускное отверстие 16 можно вдвинуть только плоскую емкость или лоток. Если же при помощи подъемных устройств 23 и 24 поднять смесительную камеру 25, то под выпускным отверстием 16 можно установить транспортирующую тележку большего размера, которой обычно пользуются в мясных лавках и больших кухнях и в которую можно выгрузить все содержимое смесительной камеры 25. После разгрузки корпус можно снова передвинуть вниз, чтобы обеспечить более легкую загрузку через верхнее отверстие.

Корпус имеет наверху поворотную опору 7, которая служит для удерживания вакуумной крышки 6 с возможностью ее поворота. Вакуумная крышка 6 может иметь индикатор вакуума и соединительные патрубки для трубопровода для откачанного воздуха. Может быть также предусмотрено смотровое окно для осмотра смесительного барабана во время перемешивания и сушки. Также может быть установлена промежуточная защитная решетка, через которую можно загружать перемешиваемый материал. Она может быть выполнена с возможностью совместного откидывания. Для загрузки материала вакуумная крышка 6 откидывается. При закрывании или открывании крышки могут срабатывать электрические коммутационные устройства, которые позволяют включать двигатели лишь тогда, когда вакуумная крышка 6 находится в закрытом положении, что делает невозможным доступ к вращающимся лопастям мешалки. С управляющим устройством может быть также связано управление вакуумным насосом и нагревательным устройством и, при необходимости, охлаждающим агрегатом. К тому же в вакуумной крышке может быть расположен микроволновой генератор в качестве дополнительного или единственного нагревательного устройства. Он может быть также интегрирован в боковые стенки. Оказалось, что если микроволновой генератор излучает микроволны в диапазоне 2,5 ГГц, то достигается оптимальное быстрое нагревание перемешиваемого материала, прежде всего, внутреннее нагревание, даже если лопасти или валы состоят из металла.

Вместо таких нагревательных устройств или в дополнение к ним можно использовать источник инфракрасного излучения, который может быть интегрирован в вакуумную крышку 6 или размещен в другом месте корпуса. Для достижения хорошей теплопередачи перемешиваемому материалу особенно предпочтительно генерировать инфракрасное излучение в диапазоне 2-6 мкм.

На фиг.3 схематично показан вариант, в котором двигатель или двигатели установлены одной стороне корпуса. Другие части корпуса и нижняя рама не показаны. Наружные лопасти 17 и 17' работают также, как лопасти согласно фиг.2. Внутренняя лопасть в данном случае состоит из рубящего ножа, который вращается намного быстрее, но тем не менее может перемещать материал таким же образом, как и внутренние лопасти 18, 18' на фиг.2, правда, с меньшей эффективностью в отношении всасывания массы на наружном конце лопастей 17, 17', которые в показанном варианте выполнения не соединены друг с другом, в чем нет необходимости, если смесительная камера выполнена короткой, и, в особенности, если, как показано штриховой линией, лопасти установлены в корпусе цилиндрической формы, который, например, имеет загрузочное отверстие. Для опорожнения мешалки в этом варианте выполнения привод рубящего ножа 26 останавливают, сохраняя и при необходимости замедляя вращение наружных лопастей 17, 17', так что перемешиваемый материал может выходить из выпускного отверстия 13. Для быстрой замены рубящего ножа 26 может быть предусмотрен сменный держатель 27, чтобы в случае необходимости можно было установить и другие ножевые устройства или лопастные устройства. Равным образом такое сменное устройство может служить для того, чтобы иметь возможность быстро заменять лопастные устройства. Вставленные друг в друга средние подшипниковые опоры для вращательного привода наружных лопастей 17, 17' и рубящего ножа 26 тоже показаны схематично. Кроме того, в варианте выполнения, показанном на фиг.3, вал 38 для рубящего ножа 26 может проходить насквозь. На валу установлены различные рубящие ножи 26. Левый рубящий нож изображен направленным в противоположную сторону, что означает, что ножи могут действовать не только в направлении потока, но и в противоположном направлении, например, чтобы одновременно с измельчением создавался вихревой поток.

На фиг.4 в частичном разрезе показана область мешалки согласно фиг.2, в которой в торцевой стенке 3 смесительной камеры 25 предусмотрено разгрузочное отверстие 13. На чертеже также видно, что имеется козырек 15, образующий продолжение дна 5 смесительной камеры 25. Перед разгрузочным отверстием 13 расположена заслонка 14, показанная в закрытом положении. Заслонка 14 может поворачиваться налево вокруг верхней поворотной опоры 37, расположенной горизонтально. В отличие от варианта выполнения согласно фиг.2, заслонка 14 приводится в действие посредством рычажно-коленного замка. Этот рычажно-коленный замок состоит из первого рычага 31, который закреплен на заслонке 14 с возможностью поворота с помощью шарнира 30, а своим другим концом шарнирно соединен через подшипник 32 с рычажным плечом 33, являющимся частью V-образной приводной штанги 34, соединенной шарнирно в своей угловой области посредством поворотной опоры 35 с внутренней стороной наружной стенки приставного корпуса 8. Приводная штанга или приводная скоба, если штанга имеет форму скобы и состоит из двух штанг, проходит через опорные пазы 36 в наружной стенке. Длины рычага 31 и рычажного плеча 33 согласованы друг с другом таким образом, что в показанном на чертеже положении соединяющий их подшипник 32 расположен ниже линии, соединяющей оси 30 и 35 поворота, или на этой линии, так что благодаря расположению рычага 31 и рычажного плеча 33 под тупым углом, как показано на фиг.4, обеспечивается автоматическая фиксация заслонки 14 при закрывании. Если для открывания разгрузочного отверстия 13 нужно повернуть заслонку 14 налево в положение 14', то на приводной рычаг 34 или на скобу 34 должна действовать сила в направлении, показанном на фиг.4 стрелкой, в результате чего рычаг займет положение 34'. При этом V-образное рычажное плечо 33 переместится в положение 33' и потянет за собой через подшипник 32' рычажное плечо 31, так что заслонка 14 автоматически займет положение 14'. В этом положении путем соответствующего управления наружными лопастями (не показаны) мешалку можно опорожнить. При опорожнении перемешанный материал выгружается из смесительной камеры 25 через отверстие 13 и падает с козырька 15 и через отверстие 16 корпуса 8 в находящуюся внизу тележку для материала или транспортирующую тележку. Разумеется, для закрывания отверстия 13 вместо показанной здесь заслонки 14 можно использовать задвижку, работающую от соответствующего механизма. Может быть также предусмотрена поворотная задвижка, которая перемещается вращательным механизмом и открывает отверстие 13, например, выполненное круглым. Вместо подвижной транспортирующей тележки или тележки для материала под разгрузочным отверстием можно установить приемный контейнер фасовочной или упаковочной установки. Можно непосредственно заполнять разгружаемым материалом герметичные мешки, которые затем, например, завариваются с вакуумированием. Специалисту очевидны различные возможности в отношении упаковки и/или дальнейшей транспортировки и переработки высушенных масс.

Установка согласно изобретению может иметь полностью автоматическое электронное управление, которое обеспечивает, с одной стороны, регулирование нагрева, управление вакуумным насосом и отводом конденсата, а с другой стороны, прерывание процессов обработки, например, при открывании вакуумной крышки и их возобновление после ее закрывания или окончание процессов переработки при опорожнении.

1. Установка для сушки органических масс, в частности кухонных и пищевых отходов или других биомасс, в том числе и тех, в которых соде