Электрохимическая защита асинхронной машины ветохина для нефтегазовых скважин (амв нгс)

Иллюстрации

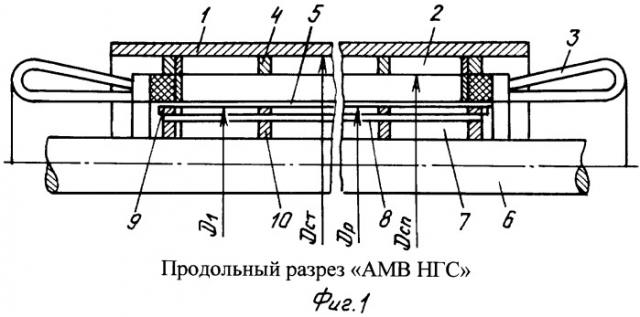

Показать всеИзобретение относится к области электротехники, в частности к погружным электрическим машинам скважных насосов и буровых механизмов в нефтегазовой отрасли. Предлагаемая асинхронная машина (АМВ НГС) содержит корпус (1), в котором размещен многопакетный статор (2) с обмоткой (3), на монолитном валу (6) из стали 20Х13 смонтирован многопакетный ротор (7) с медными стержнями (8) и короткозамыкающими кольцами (9). Между пакетами статора (2) и ротора (7) имеется немагнитный рабочий зазор (5), по которому проходит охлаждающая пластовая вода. Для исключения контактной коррозии электротехнических сталей пакетов статора, ротора и меди обмотки ротора на вал ротора между пакетами напрессованы диски (10) из магниевого сплава, а между пакетами статора запрессованы кольца (4) из того же сплава. Диски (10) и кольца (4) имеют плотный электрический контакт с пакетами ротора (7) и статора (2). Технический результат, достигаемый при использовании данного изобретения, состоит в обеспечении эффективной электрохимической защиты от контактной коррозии внутренних активных частей многопакетных статоров и роторов электрических машин вертикального открытого исполнения при погружении их в пластовую агрессивную воду - электролит. 3 ил.

Реферат

Изобретение относится к области электромашиностроения, в частности к погружным электрическим машинам, которые применяются для приводов различных подводных механизмов буровых и добычных установок при разработке и добыче полезных ископаемых и минеральных ресурсов нефти и газа на морском дне, а также для приводов скважных насосов и буровых механизмов в геологоразведочных работах и промышленном освоении морского континентального шельфа по добыче нефти и газа.

Научно-технический прогресс и перспективы развития интенсивного освоения добычи минеральных ресурсов на материке и континентальном шельфе, разработка новых месторождений нефти и газа в Сибирском энергетическом районе Тюмени, Оренбурга и др. и в связи с увеличением глубины залежей нефти до 3000 м требуется достаточно много технических средств и рабочих механизмов, которые должны приводиться в движение высоконадежными погружными электрическими двигателями (ПЭД). До настоящего времени для привода насосов нефтескважин и буровых установок используются герметичные маслозаполненные ПЭД с довольно сложной многоступенчатой гидрозащитой, установленной со стороны приводного вала. При ее искривлении и попадании пластовой воды в полость двигателя он выходит из строя из-за коррозии активных частей и снижения сопротивления изоляции обмотки статора. Охлаждение ПЭД осуществляется пластовой жидкостью через корпус, например погружные электродвигатели для насосов и электробуров Харьковского электромеханического завода (ХЭМЗ) и Специального проектно-конструкторского и технологического бюро по погружному электрооборудованию для бурения скважин и добычи нефти “Потенциал” (СКТБПЭ «Потенциал» г.Харьков, ГОСТ 18058-80). Для насосов нефтескважин с погружением на глубину 3000 м фирмой «АЛНАС» г.Москва разработан погружной электродвигатель типа ПЭДС360-130МВ5 при работе в скважинах с температурой пластовой жидкости до 150°C. С целью выравнивания температур по всему внутреннему объему двигателя вал ротора выполнен полым, через центральное отверстие которого осуществляется циркуляция масла внутри машины.

Главными недостатками приведенных ПЭД являются:

1. Система охлаждения у существующих герметичных ПЭД, предназначенных для работы на глубине 3000 м, из-за высоких температур пластовой жидкой среды, достигающих 150°C, недостаточно эффективна.

2. Гидрозащита различных конструкций герметичных ПЭД обладает низкой эксплуатационной надежностью.

3. Герметизация ПЭД приводит к значительному росту температуры обмотки статора до и выше 200°C, в силу чего понижается надежность обмоточного провода и подшипников.

4. Отказы гидрозащиты (разгерметизация компенсирующего элемента, износ уплотнений и т.д.) приводит к проникновению агрессивной пластовой жидкости в полость ПЭД и его преждевременному выходу из строя, главным образом из-за электрохимической коррозии.

Известна погружная насосная установка вертикального исполнения по а.с. №939830, которая содержит статор, ротор с валом, установленным в подшипниках, и подшипниковые щиты с отверстиями для входа и выхода жидкости. На вал ротора навешен насос, который через нижние отверстия в корпусе прогоняет охлаждающую жидкость по зазору между ротором и статором, а также через верхнее отверстие в корпусе насосной установки и подает эту жидкость потребителю. Данная насосная установка применяется в скважинах для перекачки пресных вод. При погружении в пластовую агрессивную кислую воду с pH<7 она выйдет из строя из-за электрохимической коррозии активных частей машины, подшипников и обмоток статора и ротора.

Известна электрическая машина открытого исполнения для работы в морской воде на любой глубине погружения с охлаждением внутренних активных частей забортной морской водой (см. «Электрическая машина Ветохина ЭМВ», патент №2072609, БИ №3, 27.01.97), которая содержит статор, ротор с валом и подшипниками, заключенными в негерметичный корпус, заполненный жидким охладителем, и подшипниковые щиты с отверстиями. В качестве охладителя использована морская вода, а отверстия в подшипниковых щитах для входа холодной и выхода нагретой воды расположены двумя группами. Основным недостатком известной ЭМВ является то, что при погружении машины открытого исполнения в морскую воду, которая в данном случае является не только охладителем, но и электролитом с ионной электропроводностью, находящимся в движении от вращения ротора, на ее внутренних деталях происходят электрохимические процессы, вызывающие электрохимическую контактную коррозию, главным образом электротехнической стали поверхности ротора и расточки статора, что приводит к увеличению немагнитного рабочего зазора, как основного параметра электрической машины. Из-за увеличения величины немагнитного зазора, как основного параметра электрической машины, увеличивается ток холостого хода, уменьшается коэффициент мощности, КПД, пусковой и номинальный момент, а следовательно, не будут обеспечиваться требуемые энергетические характеристики элетрической машины.

Из известных устройств наиболее близкой к заявляемому, выбранному за прототип, является «Электрическая машина Ветохина ЭМВ» (см. патент №1813228, БИ №16, 30.04.93), которая содержит статор и ротор с короткозамкнутой обмоткой, состоящей из медных стержней и медных короткозамыкающих колец. Охлаждение осуществляется окружающей жидкостью, входящей через отверстия в подшипниковых щитах. Для защиты от контактной коррозии внутренних активных частей машины на валу ротора и в корпусе статора с обоих торцов запрессованы втулки-протекторы из сплава алюминия, длина которых в аксиальном направлении составляет от 0,05 до 0,1 длины пакета сердечника. Недостатком данной конструкции ЭМВ для нефтескважин является соизмеримость диаметра и длины ротора больших размеров для крупных машин большой мощности, которые невозможно осуществить в погружных электродвигателях для насосов и механизмов «Буров» для нефтяных и газовых скважин. Погружные электродвигатели для нефтегазовых скважин имеют малый диаметр до 150 мм, а длины для больших мощностей двигателя достигают 8 м, с гидрозащитой до 16 м, в которых статоры, роторы и гидрозащита выполняются многоступенчатыми, поэтому в этих машинах протекторная защита прототипа не обспечит приостановление контактной коррозии по всей длине немагнитного зазора многоступенчатых статора и ротора. В данном случае будут защищены только крайние пакеты, а дальше к центру машины эффект защиты от торцовых протекторных втулок и колец будет уменьшаться. Физически это значит, что при погружении машины в пластовую воду - электролит на ее концах в крайних пакетах поверхность расточки статора и поверхность бочки ротора являются катодами (вход анодного тока), а протекторные втулки - анодами (выход анодного тока), известно, что катоды будут сохранять свое состояние, аноды будут коррозировать, т.е. растворяться в электролите. В данном случае крайние пакеты статора и ротора будут в исходном состояния, а протекторы будут подвергаться коррозии и уменьшаться в размерах. В центральных пакетах ротора медные стержни ротора будут катодами (вход анодного тока), а сталь пакетов статора и ротора будут анодами (выход анодного тока), поэтому медные стержни короткозамкнутой обмотки ротора будут в исходном состоянии, а сталь пакетов статора и ротора в немагнитном рабочем зазоре будет коррозировать, в результате чего будет увеличиваться эквивалентный рабочий зазор. Из-за увеличения величины немагнитного зазора, как основного параметра электрической машины, увеличивается ток холостого хода, уменьшается коэффициент мощности, КПД, пусковой и номинальный, моменты, а следовательно, не обеспечатся требуемые энергетические характеристики электрической машины.

Целью изобретения является повышение надежности, живучести, долговечности и энергетических характеристик разработанной асинхронной машины (АМВ НГС) за счет исключения контактной коррозии поверхностей электротехнической стали расточки статора и бочки ротора в немагнитном зазоре с помощью протекторных колец и протекторных дисков, размещенных между пакетами статора и ротора.

Указанная цель достигается тем, что в известной асинхронной погружной электрической машине вертикального исполнения, содержащей статор с сердечником, ярмом и пазами, винтоканавочный ротор, вал, опирающийся на подшипники, протекторную защиту статора и ротора, заключенными в корпус с отверстиями для входа и выхода окружащей пластовой агрессивной с электролитическими свойствами воды для охлаждения, вал выполнен монолитным и на него напрессованы по скользящей посадке через шпонку пакеты ротора, а между ними на вал втугую с плотным электрическим контактом к пакетам ротора напрессованы протекторные диски толщиной 5-8 мм из алюминиево-магниево-цинкового сплава, имеющих отверстия для стержней обмотки ротора, при этом между пакетами статора установлено такое же количество протекторных колец такой же толщины из того же сплава с внутренним диаметром, равным внутреннему диаметру спинки ярма статора, кроме того, по торцам корпуса во внутрь запрессованы кольца-протекторы одинаковой толщины и глубины, равными 5-8 мм, из сплава протекторов статора.

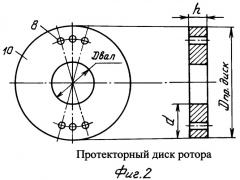

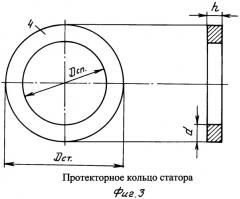

Изобретение поясняется чертежами, в которых:

- на фиг.1 показан продольный разрез АМВ НГС;

- на фиг.2 показан протекторный диск ротора;

- на фиг.3 показано протекторное кольцо статора.

Согласно изобретению (фиг.1, фиг.2) асинхронная машина (АМВ НГС) содержит корпус 1, в котором размещены пакеты статора 2 с протяжной обмоткой 3 из обмоточного провода с полиимидно-фторопластовой изоляцией, например марки ППИ-У. На монолитном валу 6 размещены пакеты 7 ротора, имеющего короткозамкнутую обмотку из стержней 8 и короткозамыкающих колец 9. Между пакетами ротора и статора имеется немагнитный рабочий зазор 5, по которому проходит охлаждающая пластовая агрессивная вода, обладающая свойствами электролита. Статор имеет протекторную защиту от контактной коррозии пакета 2 сердечника в виде колец 4 (фиг.1, фиг.3), например из магниевого сплава марки МЛ4. Ротор имеет протекторную защиту от контактной коррозии пакета сердечника ротора 7 в виде дисков 10 из того же сплава (фиг.1, фиг.2). Так как разработанная машина имеет большую длину и многопакетные статор и ротор, то электрохимическую защиту от контактной коррозии всех поверхностей пакетов статора и ротора в немагнитном рабочем зазоре двумя протекторами, размещенными вплотную к крайним торцевым пакетам статора и ротора, по всей длине зазора эффективно осуществить невозможно, как в прототипе. Крайние пакеты статора и ротора будут защищены, так как в данном случае гальванический ток протекает по наименьшему объемному омическому сопротивлению по цепи от катода (пакета статора) 2 к аноду (протектору из магниевого сплава) 4, выходит из анода 4 в пластовую воду - электролит 5, проходит по нему и входит в катод - пакет статора 2. Таким образом, анод 4 будет отдавать положительные атомы в воду 5 (выход анодного тока) и будет с течением времени разрушаться (коррозировать), т.е. уменьшаться в размерах, а на катоде 2 будут ассимилироваться оставшиеся в металлах избыточные электроны и отрицательные ионы раствора - пластовой воды (вход анодного тока), и катод или пакет статора 2 будет находиться в исходном состоянии. Продукты коррозии анода - протектора будут удаляться движущейся водой-электролитом в окружающую среду. В центральной части немагнитного зазора влияние протекторов на защиту от коррозии пакетов стали статора и ротора из-за удаленности и увеличения объемного электрического сопротивления для прохождения анодного тока от центральных пакетов стали статора и ротора к протекторам и затем замыкаться по воде резко уменьшается. Будут действовать другие гальванические цепи, а именно: гальванический ток будет протекать по цепи от катода (медь короткозамкнутой обмотки ротора) 8 к аноду (пакет стали ротора) 7, выходить из анода в воду - электролит 5, проходить по нему и входить в катод - медь ротора 8. Из этого следует, что сталь ротора 7 и статора 2 несут анодные свойства - выход анодного тока, будут коррозировать и уменьшаться в размерах, а медь обмотки ротора 8 будет нести катодные свойства - вход анодного тока, не будет подвергаться коррозии и будет находиться в исходном состоянии. В итоге при работе электродвигателя с течением времени будет происходить неравномерная коррозия пакетов статора 2 и ротора 7 в немагнитном зазоре, которая будет увеличивать величину зазора 5, а следовательно, будут уменьшаться энергетические показатели машины. Для устранения этого недостатка необходимо установить на торцевых пакетах статора 2 и ротора 7, а также между всеми центральными пакетами стали статора 2 протекторные кольца 4 и между пакетами ротора 7 диски 10 одинаковых размеров из одного алюминиево-магниевого сплава, в итоге будет соблюдена симметричность гальванических цепей и коррозия пакетов статора 2 и ротора 7 будет приостановлена. Для устранения влияния торцов корпуса на гальванические пары и цепи статора и ротора необходимо запрессовать в торцы корпуса протекторные кольца из того же сплава и с размерами колец статора (на чертежах не показаны).

При разработке конструкции протекторных колец и дисков необходимо исходить из максимальной скорости коррозии алюминиево-магниевых протекторов при электрическом контакте со сталью пакетов статора и ротора, а также медью ротора, которая находится в пределах 0,4-0,5 мм/год, и срока эксплуатации (службы), в данном случае срок службы равен 10 годам. Исходя из этого толщины протекторов в осевом и радиальном направлениях не должны быть меньше 5,0 мм, с учетом запаса можно принять геометрические размеры протекторов в пределах 8-10 мм для любого количества пакетов статора и ротора.

Работа асинхронной машины осуществляется следующим образом.

При вращении ротора в охлаждающей пластовой воде (электролите) ротор и статор оказываются в среде движущегося электролита. При полном соприкосновении всех внутренних активных частей машины с электролитом возникает электрохимическая коррозия на всех активных металлических поверхностях, соприкасающихся с электролитом, т.е. на поверхностях пакетов 7 ротора, на поверхностях расточки пакетов 2 статора, на медных стержнях 8 и короткозамыкающих кольцах 9 ротора, на поверхностях протекторных дисков 10 ротора и кольцах 4 статора. В связи с тем, что электродный потенциал дисков 10 ротора и колец 4 статора, изготовленных из магниевого сплава марки МЛ4, значительно ниже, чем электродный потенциал электротехнической стали пакетов 2 статора, пакетов 7 ротора и медных стержней 8 с короткозамыкающими кольцами 9 обмотки ротора, то происходит электрохимичесая коррозия протекторных дисков 10 ротора и протекторных колец 4 статора с вымыванием продуктов коррозии движущимся электролитом. Поэтому будет происходить расход материала протекторов, а остальные металлические части машины будут находиться в исходном состоянии на протяжении расчетного и запланированного срока эксплуатации без увеличения величины немагнитного рабочего зазора и связанного с этим падения энергетических характеристик машины, которые будут постоянны весь ресурс. Толщина дисков 10 ротора и протекторных колец 4 статора из алюминиево-магниевого сплава должна быть в пределах 5-8 мм при скорости коррозии протекторов 0,5 мм/год.

Заявляемое техническое решение позволяет значительно повысить работоспособность, надежность, живучесть, долговечность и энергетические характеристики разработанной асинхронной машины (АМВ НГС) за счет исключения контактной коррозии поверхностей электротехнической стали расточки статора и бочки ротора в немагнитном зазоре с помощью протекторных колец и протекторных дисков, размещенных между пакетами статора и ротора.

Асинхронная машина (АМВ НГС) вертикального исполнения, содержащая статор с сердечником, ярмом и пазами, винтоканавочный ротор, вал, опирающийся на подшипники, протекторную защиту статора и ротора, заключенными в корпус с отверстиями для входа и выхода окружающей пластовой агрессивной с электролитическими свойствами воды для охлаждения, отличающаяся тем, что вал выполнен монолитным и на него напрессованы по скользящей посадке через шпонку пакеты ротора, а между ними на вал втугую с плотным электрическим контактом к пакетам ротора напрессованы протекторные диски толщиной 5-8 мм из алюминиево-магниево-цинкового сплава, имеющие отверстия для стержней обмотки ротора, при этом между пакетами статора установлено такое же количество протекторных колец такой же толщины из того же сплава с внутренним диаметром, равным внутреннему диаметру спинки ярма статора, кроме того, по торцам корпуса вовнутрь запрессованы кольца-протекторы одинаковой толщины и глубины, равными 5-8 мм, из сплава протекторов статора.