Способ получения мочевины из аммиака и двуокиси углерода

Иллюстрации

Показать всеРеферат

— 1

Е И" "С"А Н

И Е

ИЗОБРЕТЕНИЯ

245076

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 09.111,1967 (№ 1137924/23-26) с присоединением заявки № 1173533/23-26

Приоритет

Опубликовано 04.V1.1969. Бюллетень № 19

Дата опубликования описания ЗО.Х.1969

Кл. 12о, 17!03

МПК С 07с

УДК 661.717,5(088.8) Комитет по делам изобретений и открытий при Совете Министров

СССР

Авторы изобретения Н. И. Гельперин, Д. М. Горловский, В. И. Кучерявый, Л. H Альтшулер, В. В. Лебедев и Н. И. Левенкова

Заявитель Дзержинский филиал Государственного научно-исследовательского и проектного института азотной промышленности и продуктов органического синтеза

СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА

И ДВУОКИСИ УГЛЕРОДА

Изобретение относится к технологии произBolIcTBB мочевины из аъгмиака и двуокиси углерода.

Известны способы получения мочевины, в которых отгонка большей части непрореагировавших исходных веществ из плана мочевитты производится при давлении синтеза в токе исходного аммиака или исходной двуокиси углерода с последующим окончательным отделением неконвертированных аммиака и двуокиси углерода при дистилляции плава под пониженным давлением. При этом необходимо применение машин сложной конструкции для рециркуляции неконвертированных реагентов, громоздкое оборудование и нерациональные энергетические расходы, связанные с конденсацией газов дистилляции при низком давлении.

Предлагаемый способ отличается от известных инжектированием в зону синтеза при давлении 120 — 180 кг/смз отделенных при дистилляции реагентов с давлением 20 — 30 кг/см свежим жидким аммиаком, сжатым до давления 300 — 1000 кг/см . При этом конденсацию газов дистилляции низкого давления осуществляют непосредственно в процессе инжектирования их в зону синтеза.

Этот способ позволяет обеспечить компактность производства, снизить энергетические расходы, исключить сложные машины для рециркуляции неконвертированных веществ, упростить эксплуатацию.

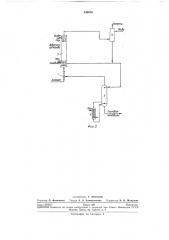

На фиг. 1 и 2 изображена технологическая схема, поясняющая предлагаемый способ.

Пример 1. Процесс ведут по схеме, изображенной на фиг. 1. 567 кг аммиака сжимаюг до 500 кг/см, подогревают до 100 С и в качестве рабочего потока подают в струйный насос 1. Инжектируемым потоком в нем является раствор углеаммониевых солей из аппарата

2 в количестве 524 кг (312 кг 1чНз, 55 кг СО., 157 кг воды). Смешанный поток с давлением

150 кг/см поступает в нижнюю зону колонны

8 синтеза, где при 160 — 200 С происходит частичное разложение карбамата аммония и отдувка аммиака и двуокиси углерода. В среднюю зону колонны синтеза подают 739 кг двуокиси углерода (в том числе 6 кг инертных примесей). Из верхней зоны колонны синтеза выводят газовый поток, содержащий 48 кг

NH3, 4 кг СО» и 6 кг инертных примесей, и направляют в промыватель 4, орошаемый водой (77 кг). Образующийся водный раствор углеаммониевых солей (129 кг) направляют на оро25 шение аппарата 2, а инерты (6 кг) выбрасывают в атмосферу.

Из отпарной зоны колонны 8 синтеза выводят 1830 кг плава мочевпны (1000 кг мочевины, 90 кг карбамата аммония, 225 кг NH3, 30 457 кг воды). Этот план поступает в колонну

245076

5 дистилляции, где при 30 кг/см и температуре в подогревателе б около 165 С из плава выделяют 264 кг NH3, 51 кг СО. и 94 кг воды (всего 409 кг). Водный раствор мочевины (1000 кг мочевины и 298 кг воды) из нижней части колонны 5 направляют на переработку в товарные формы. Паро-газовую смесь из колонны 5 конденсируют при давлении 30 кг/см и температуре около 60 С в аппарате 2, охлаждаемом водой и орошаемом потоком из промывателя 4, а образующийся раствор углеаммониевых солей, как описано выше, инжектируют в колонну синтеза.

Пример 2. Процесс ведут по схеме, изображенной на фиг. 2. 567 кг аммиака сжимают до 800 кг/см, подогревают до температуры 100 С и в качестве рабочего потока подают в струйный насос 1. Инжектируемым потоком в этом насосе являются 489 кг газов дистилляции из колонны 5, в том числе 312 кг NH3, 55 кг СО, 22 кг воды. Смешанный поток с давлением 150 кг/см поступает в нижнюю зону колонны 8 синтеза, где при 160 — 200 С происходит частичное разложение карбамата аммония и отдувка аммиака и двуокиси углерода. В среднюю зону колонны синтеза подают

739 кг двуокиси углерода (в том числе 6 кг инертных примесей). Из верхней зоны колонны 8 выводят 58 кг несконденсированных газов (48 кг NH3, 4 кг СО.„6 кг инертов) и направляют их в промыватель 4, орошаемый

77 кг .воды. Образующийся в промывателе раствор углеаммониевых солей (129 кг) направляют в колонну 5 дистилляции, а инерты выбрасывают в атмосферу.

Из нижней зоны колонны синтеза выводят

1830 кг плава мочевины, содержащего 1000 кг мочевины, 90 кг карбамата аммония, 225 кг аммиака и 457 кг воды, Плав поступает в колонну дистилляции 5, в которой при давлении

30 кг/см и температуре в подогревателе б около 165 С из плава отгоняют 489 кг паро-газовой смеси (312 кг КН, 55 кг СО2, 122 кг воды), инжектируемой, как описано выше. Водный раствор мочевины (1000 кг мочевины и

384 кг воды) выводят из колонны 5 и направляют на переработку в товарные формы.

Предмет изобретения

1. Способ получения мочевины из аммиака и двуокиси углерода при повышенных температуре и давлении с последующей отгонкой части непрореагировавших веществ при давлении синтеза, дистилляцией плана при сниженном давлении и конденсацией газов дистилляции, отличающийся тем, что, с целью повыше25 ния эффективности процесса, отделенные при дистилляции непрореагировавшие вещества с давлением 20 — 30 кг/см инжектируют потоком жидкого аммиака с давлением 300—

1000 кг/см в зону синтеза мочевины под давзо лением 120 — 180 кг/см- .

2. Способ по п. 1, отличающийся тем, что конденсацию газов дистилляции осуществляют непосредственно в процессе инжектирования.

245076

Фиг.2

Составитель Г. Леонтьева

Редактор О. Филиппова Техред А. А. Камышникова Корректор В. И. Жолудева

Заказ 2670/17 Тираж 480 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров. СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2