Способ производства теплообменной биметаллической ребристой трубы

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и предназначено для изготовления биметаллической ребристой трубы, применяемой в газожидкостных теплообменниках нефтеперерабатывающей, газовой, химической, энергетической и других отраслей промышленности. Спиральные поперечные ребра выдавливают в холодном состоянии из толстостенной наружной трубы, надетой с небольшим зазором на внутреннюю несущую трубу, образующих сборку трубной заготовки. Перед холодной прокаткой на наружной поверхности внутренней несущей трубы по всей длине наносят по спирали рельефные косые выступы с образованием V-образного шевронного рельефа. Впадины между V-образными рельефами заполняются металлом наружной трубы, что увеличивает площадь поверхности контакта и приводит к снижению термического контактного сопротивления и увеличению коэффициента теплопередачи трубы. 8 ил.

Реферат

Изобретение относится к способам обработки металлов давлением и может быть использовано при производстве теплообменной биметаллической ребристой трубы.

Биметаллические ребристые трубы (БРТ) со спиральными поперечными ребрами многие годы применяются в паровых котлах [1], в испарителях и конденсаторах [2] парокомпрессионных холодильных установок и тепловых насосов, в воздухоподогревателях и калориферах [3] крупных систем кондиционирования воздуха, в теплообменниках ядерных реакторов [4] с газовым теплоносителем.

Однако наибольшую известность и широкую применяемость получили БРТ со спиральными накатными алюминиевыми ребрами. Из таких труб состоят трубные пучки теплообменных секций аппаратов воздушного охлаждения (АВО) [5] топливно-энергетического комплекса страны, воздухоохлаждаемых маслоохладителей электроэнергетики, калориферов общего назначения, промежуточных и концевых холодильников газа компрессоров, конденсационных теплообменников для глубокого охлаждения продуктов сгорания природного газа в производственно-отопительных котельных, охладителях наддувочного воздуха дизелей [6]. Затруднительно отыскать отрасли промышленности и народного хозяйства, в которых не применяются теплообменные БРТ с накатными алюминиевыми ребрами. Количество выпускаемых труб к настоящему времени измеряется миллионами метров.

Конструктивно БРТ состоит [5, 6] из металлической внутренней несущей трубы и механически плотно соединенной с ней ребристой оболочки со спиральными поперечными ребрами, выполненной преимущественно из высокотеплопроводного пластичного металла, чаще из алюминия и его сплавов. Достоинством БРТ является то, что ребра изготавливаются из металла, обладающего высокой теплопроводностью. В то время как несущая труба выполняется из более дешевого, механически прочного и коррозионно-устойчивого металла (углеродистая, нержавеющая стали, мельхиор и др.). Механические нагрузки в процессе эксплуатации БРТ воспринимает несущая труба, а ребристая оболочка практически не испытывает механических напряжений, и механические характеристики ее материала не являются определяющими. Снаружи ребристая оболочка обтекается поперечным потоком воздуха (газа) атмосферного или близкого к нему давления. Вследствие несовершенства механического контакта внутренней поверхности ребристой оболочки и внешней поверхности несущей трубы (наличие микро- и макрошероховатости, волнистости сопрягаемых поверхностей, оксидной пленки и т.д.) при передаче теплового потока Q, Вт, в зоне контакта появляется перепад температуры Δtк, К. Совершенство механического соединения оценивается величиной термического контактного сопротивления (ТКС) Rк, м2·К/Вт, вычисляемого по формуле [5]

Rк=Δtк/qк,

где qк=Q/Fк - плотность теплового потока в контактной зоне БРТ, Вт/м2;

Fк - номинальная площадь контактирующих поверхностей, м2.

При металлургической связи контактирующих поверхностей ТКС отсутствует.

Наличие ТКС является основным недостатком БРТ в сравнении монометаллической ребристой трубой [7]. При ненадежном контакте с поверхностью несущей трубы эффективность оребрения значительно снижается из-за уменьшения коэффициента теплопередачи БРТ. Величина ТКС может быть очень значительной в сравнении с остальными термическими сопротивлениями БРТ и выполнять роль "запирающего" термического сопротивления при передаче теплового потока, и свести до минимума интенсификацию теплопередачи оребрениеим.

При конструировании теплообменников выбор типа оребрения трубы зависит от технологичности, эксплуатационной надежности и освоенности производства промышленностью. Трубы со спиральным поперечным (винтовым) оребрением, изготовленным холодной прокаткой тремя валками [8, 9], удовлетворяют отмеченным требованиям.

Описанный в [8, 9] способ поперечно-винтовой прокатки БРТ выдавливанием в холодном состоянии спиральных ребер из стенки наружной трубы обладает существенным недостатком - не удается при прокатке обеспечить беззазорный контакт наружной поверхности внутренней несущей трубы с внутренней поверхностью наружной трубы. Контакт поверхностей имеет дискретный характер, и при теплопередаче возникает ТКС значительной величины из-за наличия в зазоре воздуха с присущей ему низкой теплопроводностью. Коэффициент теплопередачи трубы уменьшается. Для передачи теплообменником теплового потока Q=idem приходится увеличивать площадь поверхности теплообмена со всеми вытекающими негативными последствиями.

Известен способ [10] производства БРТ, согласно которому осуществляют прокатку в холодном состоянии трубной заготовки, состоящей из внутренней несущей и наружной труб, тремя валками, набранными из дисков переменного профиля. Для этого способа характерны следующие недостатки. Не удается добиться беззазорного контакта наружной и внутренней труб, средняя толщина зазора может достигать значений 0,1÷0,2 мм. При экономически целесообразной скорости прокатки трубы 4÷5 м/мин и более под ребрами на внутренней поверхности ребристой оболочки возникает утяжка металла с образованием кольцевых воздушных полостей. При таких скоростях прокатки наряду с пластическим выдавливанием (истечением) металла в формируемые ребра возникает осевое перемещение наружной трубы. Величина осевого перемещения наружной трубы (вытяжки) составляет 12÷16% от длины несущей трубы и зависит от геометрических параметров спирального ребра. Осевое перемещение увеличивает металлоемкость исходной наружной трубы, так как в этом случае необходимо назначать большую толщину стенки этой трубы, чтобы ее материалоемкость оказалась достаточной для изготовления ребер необходимых параметров.

Известен способ [5] прокатки в холодном состоянии трубной заготовки тремя валками для производства БРТ, в котором устранено отрицательное явление в виде утяжки металла. Для этого технология прокатки БРТ предусматривает дополнительное обжатие металла между ребрами специальными обжимными дисками, установленными на одной оси с основными профилеобразующими дисками. Обжимные диски осуществляют дополнительное обжатие ребристой оболочки и ребер в заключительной стадии деформации после окончательного формирования профиля и размеров ребер основными дисками. Диаметр обжимных дисков на 0,15÷0,5 мм больше диаметра последнего основного диска. В итоге ликвидируются воздушные кольцевые полости и уменьшается толщина воздушного зазора, возрастает контактное давление сопрягаемых поверхностей. Наши исследования установили снижение ТКС в 1,7÷2 раза и, как следствие, рост коэффициента теплопередачи БРТ на 7÷11% для коэффициента оребрения φ=15,2.

Недостатками способа являются необходимость останова линии по прокатке БРТ для замены обжимных дисков по причине их быстрого износа, снижение производительности труда, увеличение себестоимости изготовления БРТ. Также не устранена осевая вытяжка наружной трубы.

Известен способ [11] производства БРТ, по которому осуществляют прокатку трубной заготовки, состоящей из внутренней несущей и наружной труб, тремя валками, набранными из дисков переменного профиля, образующих калибры. Для снижения величины осевого перемещения наружной трубы и увеличения тепловой эффективности БРТ перед прокаткой на наружную поверхность внутренней несущей трубы наносят винтовую спиральную канавку глубиной 1/3÷1/5 толщины стенки несущей трубы и шагом 2/3÷3/2 шага оребрения. Канавка имеет прямоугольное поперечное сечение. Для труб АВО, основного потребителя БРТ, глубина канавки составляет 0,3÷0,5 мм. Тепловые и металлографические исследования изготовленных по этому способу БРТ, выполненные нами [5], выявили незаполняемость металлом наружной трубы канавки по углам у ее основания глубиной, большей 0,5 мм, остаются воздушные полости, что снижает потенциальную возможность этого способа для интенсификации теплопередачи. Накатывание таких канавок требует очень больших усилий на валки, скорость накатывания канавки значительно уступает скорости прокатки трубной заготовки, из-за этого не удается создать единое поточное производство БРТ. Осевая вытяжка наружной трубы фактически уменьшилась, но полностью не устранена, так как направление винтовой канавки совпадает с направлением поперечно-винтовой прокатки БРТ. Этот способ [11] является наиболее близким по технической сущности и достигаемому результату и принят нами за прототип.

Задача изобретения - интенсификация теплопередачи в биметаллической ребристой трубе (БРТ) со спиральными поперечными ребрами, уменьшение величины осевого перемещения наружной трубы в трубной заготовке, снижение металлоемкости БРТ, расширение температурного диапазона ее применимости, повышение эксплуатационной надежности БРТ.

Задача достигается тем, что предлагаемый способ производства теплообменной биметаллической ребристой трубы, включающий сборку трубной заготовки, состоящей из внутренней несущей и наружной труб, и ее прокатку до формирования спиральных поперечных ребер выдавливанием металла наружной трубы тремя валками, набранными из дисков переменного профиля, отличается тем, что перед сборкой трубной заготовки на наружной поверхности внутренней несущей трубы по всей ее длине наносят непрерывные косые выступы с образованием V-образного рельефа шевронного типа, причем при формировании ребер заданных геометрических параметров валками создают такое давление, что впадины между выступами V-образного рельефа полностью заполняются металлом наружной трубы.

Принципиальный отличительный признак изобретения от прототипа заключается в нанесении перед прокаткой на наружной поверхности несущей трубы непрерывных рядов косых (угловых) выступов, которые образуют V-образный рельеф [12] шевронного типа с углом β при вершине рельефа, образованного сходящимися косыми выступами отдельного шеврона. Конструктивно V-образный рельеф представляет так называемую предельную шероховатость в виде чередующихся рифлений выступ-впадина (бороздка) на поверхности несущей трубы, и наносят его механическим способом, например обкаткой вращающейся несущей трубы в цилиндрических роликах. На поверхности роликов выполнен тем или иным способом V-образный рельеф требуемых геометрических параметров.

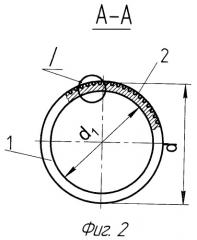

Собственными исследованиями авторов установлено, что независимо от толщины стенки несущей трубы шаг рельефных выступов назначают равным sp=0,6÷2 мм, их высоту hp=0,15÷4 мм. Теплотехнически целесообразно развивать площадь механического контакта соприкасающихся поверхностей увеличением глубины бороздок при уменьшении их числа по окружности несущей трубы. Толщина у основания выступов выбирается приблизительно равной высоте, но она не имеет принципиального значения для реализации технологического процесса и интенсификации теплопередачи. При этой геометрии V-образного рельефа происходит гарантированное заполнение металлом наружной трубы впадин (бороздок), а скорость их нанесения не меньше скорости прокатки трубной заготовки. Величину угла β назначают в интервале 30÷120°. Ширину b левой или правой дорожки V-образного шеврона, т.е. ширину основания косого выступа, целесообразно принимать равной шагу s спирального ребра (b=s).

Нанесение V-образного рельефа позволяет увеличить площадь поверхности контактирующих поверхностей в 1,5÷2,6 раза, при этом уменьшается температурный перепад Δtк на контакте БРТ и снижается величина ТКС трубы при прочих неизменных значениях отдельных термических сопротивлений. В итоге интенсифицируется теплопередача, рост коэффициента теплопередачи достигает 10÷14%. Интенсификация теплопередачи совершенствованием механического контакта в БРТ является энергетически выгодным технологическим процессом, так как не требует дополнительных затрат мощности на перемещение газового теплоносителя по оребренной стороне.

При прокатке трубной заготовки в валках в случае наличия V-образного рельефа из косых (угловых) выступов на левой и правой дорожках его возникающие осевые усилия приблизительно одинаковой величины имеют противоположное направление, а значит, наружная труба не подвергается значительному результирующему осевому усилию. Поэтому осевое перемещение (вытяжка) наружной трубы в заготовке заметно становится меньшим и не превышает 3÷5%. Наблюдается доминирующее радиальное истечение металла стенки наружной трубы в формируемые ребра, что позволяет снизить исходную толщину стенки наружной трубы, а значит, и металлоемкость трубы со спиральными ребрами.

Увеличенная площадь сопряжения поверхностей в контактной зоне обусловливает большую величину силы сцепления их между собой и тем самым обеспечивает безотслаиваемость (безотрывность) этих поверхностей относительно одна от другой при подаче внутрь БРТ охлаждаемой среды с температурой 310÷320°С.

Повышенная сила механического сцепления ребристой оболочки с несущей трубой нивелирует отрицательное влияние многократных знакопеременных тепловых циклов "нагрев-охлаждение", возникающих при эксплуатации теплообменника, а значит, возрастает эксплуатационная надежность теплообменника из таких БРТ.

Наши опыты указывают на возросшее контактное давление БРТ по сравнению с БРТ, изготовленными по прототипу. Это препятствует отрыву металла под ребром от несущей трубы, возникновению воздушных пустот, что дополнительно увеличивает их энергетическую эффективность и способствует росту производительности линий по изготовлению БРТ.

Таким образом, в заявляемом способе производства теплообменной БРТ полностью решены сформированные задачи.

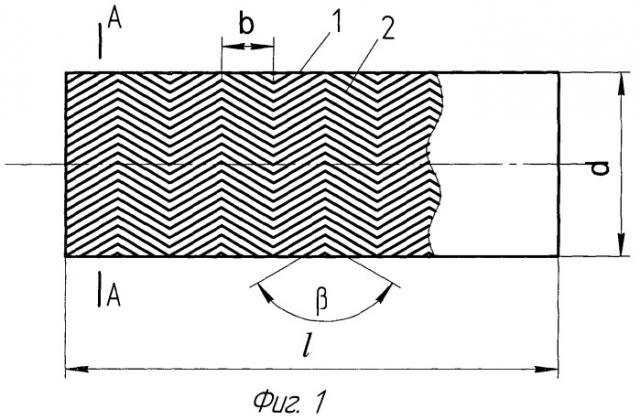

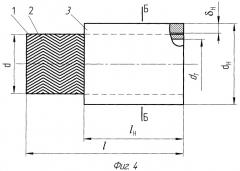

На фиг.1 изображена внутренняя несущая труба 1 длиной l и наружным диаметром d, а также V-образные рельефные выступы 2; на фиг.2 - то же, поперечный разрез по А-А фиг.1; на фиг.3 - узел I на фиг.2, на котором d1 - внутренний диаметр несущей трубы; hp, sp - соответственно высота (глубина) и шаг рельефных выступов; на фиг.4 показана трубная заготовка длиной 1н наружной трубы 3, наружным диаметром ее dн и толщиной стенки δн; на фиг.5 - то же, поперечный разрез по Б-Б фиг.4; на фиг.6 даны варианты профиля (поперечного сечения) рельефных выступов; на фиг.7 показан поперечный разрез БРТ со спиральными поперечными ребрами 4 наружного диаметра D, высотой h и диаметром по основанию d0=D-2h; на фиг.8 показан внешний вид БРТ с шагом ребра s и его средней толщиной Δ. Длина 1н наружной трубы 3 выбирается меньшей на величину ее осевой вытяжки по сравнению с длиной l внутренней несущей трубы 1, так как 1н<l. Внутренний диаметр наружной трубы, равный (dн-2δн), всегда несколько больше (приблизительно на 1,4÷1,6 мм) наружного диаметра d внутренней несущей трубы.

Способ реализуется следующим образом.

На наружную поверхность внутренней несущей трубы 1 наносят по всей ее длине непрерывные косые (угловые) выступы V-образного рельефа 2 шевронного типа. Затем наружную трубу 3 надевают свободно с небольшим зазором на внутреннюю несущую трубу 1 и образованную трубную заготовку направляют в три валка, и осуществляют холодную прокатку биметаллической заготовки до формирования спиральных ребер 4 заданных геометрических параметров выдавливанием металла наружной трубы валками и полным заполнением металлом этой трубы впадин (бороздок) между выступами V-образного рельефа. Требуемое давление на эти операции создается валками, набранными из дисков переменного профиля [5]. Валки расположены по окружности с угловым расстоянием между ними 120°, а оси их наклонены к оси прокатки трубной заготовки под углом 0…6°, называемым углом подачи. Свободный зазор между трубами в трубной заготовке выбирается в процессе осуществления прокатки.

Предлагаемый способ создает плотный механический контакт внутренней несущей трубы и ребристой оболочки с увеличенной площадью контактирования, что сопровождается значительным снижением ТКС, интенсифицирует теплопередачу трубы и, как следствие, уменьшает площадь поверхности теплообмена, габариты и массу теплообменника при передаче одинакового теплового потока Q=idem в сравнении с прототипом. Заполнение металлом наружной трубы впадин между выступами V-образного рельефа ликвидирует возникновение осевого усилия при прокатке, действующего на наружную трубу, осевое перемещение трубы минимизируется, а поперечные диски валков испытывают меньшие напряжения, что повышает надежность работы накатного инструмента. Также интенсифицируется радиальное истечение металла в выдавливаемые ребра, расширяется температурный диапазон применяемости таких БРТ до температуры 320°С по охлаждаемой среде внутри трубы без снижения эксплуатационной надежности теплообменника, уменьшается материалоемкость вследствие применения меньшей толщины δн стенки наружной трубы для изготовления одинаковых с прототипом геометрических параметров ребер.

Пример.

Исходная трубная заготовка - наружная алюминиевая труба диаметром dн=37 мм, толщиной стенки δн=5,3 мм, длиной 1н=3,85 м и внутренняя несущая труба диаметром d=25 мм с нанесенными на ее наружной поверхности V-образными рельефами шевронного типа глубиной (высотой) выступа hp=0,35 мм, шагом sp=1,8 мм, углом β=60°, шириной дорожки рельефа (основания косого выступа) b=2,5 мм. Внутренний диаметр несущей трубы d1=20 мм, ее длина l=4 м.

При прокатке исходной биметаллической трубной заготовки тремя валками, набранными из поперечных дисков переменного профиля, получена теплообменная биметаллическая ребристая труба со спиральными поперечными ребрами наружным диаметром ребра D=57 мм, диаметром по основанию ребер do=26,4 мм, высотой, шагом и средней толщиной ребра соответственно h=15,2 мм, s=2,5 мм, Δ=0,55 мм. Коэффициент оребрения трубы φ=20,4, а ее длина 1=4 м. Теплообменная БРТ с этой геометрией оребрения является основным типом в теплообменных секциях АВО, наиболее крупного потребителя биметаллических труб.

Способ может быть использован заводами химического и энергетического машиностроения для изготовления биметаллических ребристых труб со спиральными ребрами, применяемых в АВО топливно-энергетического комплекса страны, в воздухо- и газоохладителях турбогенераторов, в маслоохладителях электротрансформаторов, калориферах, в теплообменниках атомной энергетики.

Источники информации

1. Левченко Г.И., Лисейкин И.Д., Копелиович А.М. и др. Оребренные поверхности нагрева паровых котлов. - М.: Энергоатомиздат, 1986. - С.24-35.

2. Данилова Г.Н., Богданов С.Н., Иванов О.П. и др. Теплообменные аппараты холодильных установок. - Л.: Машиностроение, 1986. - С.120-124, 180-184.

3. Фраас А., Оцисик М. Расчет и конструирование теплообменников. - М.: Атомиздат, 1971. - С.13-14, 29-33.

4. Андреев П.А., Гремилов Д.И., Федорович Е.Д. Теплообменные аппараты ядерных энергетических установок. - Л.: Судостроение, 1969. - С.41-43, 94-99.

5. Бессонный А.Н., Дрейцер Г.А., Кунтыш В.Б. и др. Основы расчета и проектирования теплообменников воздушного охлаждения: Справочник / Под общ. ред. В.Б.Кунтыша и А.Н.Бессоного. - СПб.: Недра, 1996. - С.28-89, 89-101, 254-272.

6. Бажан П.И., Каневец Г.Е., Селиверстов В.М. Справочник по теплообменным аппаратам. - М.: Машиностроение, 1989. - С.62-66.

7. А.С. СССР 1838746, МПК F28F 1/26,1993.

8. Барбарич М.В., Кирпичников В.П. Новые методы поперечной и поперечно-винтовой прокатки металлов. - М.: ВИНТИ АН СССР, 1957, - 80 с.

9. Васильчиков М.В., Волков М.М. Поперечно-винтовая прокатка изделий с винтовой поверхностью. - М.: Машиностроение, 1968, - 140 с.

10. А.с. СССР 56645, МПК В21С 37/20, 1978.

11. А.с. СССР 1016003, МПК В21Н 3/12, В21С 37/26, 1983 (прототип).

12. Политехнический словарь. - М.: Советская энциклопедия, 1977. - С.563.

Способ производства теплообменной биметаллической ребристой трубы, включающий сборку трубной заготовки, состоящей из внутренней несущей и наружной труб, и ее прокатку до формирования спиральных поперечных ребер выдавливанием металла наружной трубы тремя валками, набранными из дисков переменного профиля, отличающийся тем, что перед сборкой трубной заготовки на наружной поверхности внутренней несущей трубы по всей ее длине выполняют непрерывные косые выступы с образованием V-образного рельефа шевронного типа, причем при формировании ребер заданных геометрических параметров валками создают давление, при котором впадины между выступами V-образного рельефа полностью заполняются металлом наружной трубы.