Машина для контактной стыковой сварки полос

Иллюстрации

Показать всеМашина может быть использована при контактной стыковой сварке полос, преимущественно узких, в металлургических агрегатах. Неподвижная и соединенная с ней шарниром подвижная станины снабжены консольными зажимами полос. На неподвижной станине установлены с возможностью возвратно-поступательного перемещения перпендикулярно к оси агрегата рычажные ножницы с верхним и нижним ножами, две снабженные прижимами подвижные каретки для перемещения полос из позиции реза в позицию сварки, два петлеобразующих ролика. Машина содержит также сварочный трансформатор и механизм перемещения подвижной станины. На неподвижной станине закреплен ограничитель хода нижнего ножа ножниц для его установки в горизонтальное положение и два упора, смонтированные по бокам от ограничителя хода с возможностью их одновременного регулирования относительно оси агрегата и взаимодействия при обрезке полосы с ее кромкой. Машина обеспечивает центрирование полосы по оси агрегата перед зажатием в прижимах подвижных кареток, что позволяет уменьшить металлоемкость машины за счет исключения механизма центровки и повысить качество сварных соединений. 4 ил.

Реферат

Предлагаемое изобретение относится к сварочному производству, а именно к специализированным машинам контактной стыковой сварки, которые устанавливаются в высокопроизводительных металлургических агрегатах, например трубосварочных и профилегибочных станах, травильных линиях и пр.

Периодическая сварка задаваемых в такие агрегаты рулонированных полос обеспечивает непрерывность их работы, при этом длительность стыковки рулонов не должна допускать простоев или замедления темпа работы агрегата. Высокая производительность сварочных машин в этих условиях достигается за счет автоматизации сварочного процесса и механизации вспомогательных операций, важнейшей из которых является установка полос в сварочной машине. Качество сварных швов во многом зависит от правильности установки полос, важнейшим фактором для дальнейшей переработки полос, например их формовки в трубы и профили, является точность установки полос по ширине перед сваркой. Смещение полос в стыке даже на 1…2 мм вызывает в месте схождения краев стыка нарушение режима сварки продольного сварного шва и приводит к отбраковке участков труб или профилей.

Известна, например, машина стыковой сварки полос (авт. свид. SU №1625638 А1, кл. В23K 37/04, 07.02.91), у которой при установке полос под сварку подают первую полосу до упора с образованием на ней изгиба, центрируют полосу, подают вторую полосу до упора с образованием на ней изгиба, центрируют ее, зажимают, затем одновременно обрезают кромки обеих полос и соединяют их поворотными столами с двух сторон.

Недостатком такого устройства является необходимость вывода за машину первой полосы для подъема ножниц в положение реза и подачи концов до упора в узкой щели, что затрудняет установку, центрирование полос двумя центрователями при серповидности полос требует достаточно сложных устройств и времени для устранения перекоса полос при установке, при этом обрезка одновременно двух концов полос вызывает необходимость удвоения усилия резания на ножницах, а двойной рез усложняет обслуживание ножниц при настройке ножей. Кроме этого сварочный зазор на машине настраивается относительно положения сварочной горелки с двух сторон, что не всегда обеспечивает точность настройки.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является машина для контактной стыковой сварки (см. патент RU 2246386 C1, B23K 11/02, 101/16 20.02.2005), преимущественно узких (шириной до 150 мм) полос в непрерывных металлургических агрегатах, содержащая подвижную и неподвижную станины с зажимами, отрезной узел с устройством для прижатия полос перед резом, установленный с возможностью возвратно-поступательного перемещения перпендикулярно к оси агрегата перед обрезкой концов полос, снабженную механизмом центрирования и подвижными каретками для передачи полос из позиции резки в позицию сварки.

Основным недостатком известного устройства является то, что у центрирующего устройства, которым снабжены ножницы, неподвижная лапка центрователя, к которой прижимаются полосы, выполнена сменной и подлежит замене при изменении сортамента полос по ширине, что требует дополнительного времени для перестройки машины и снижения производительности металлургического агрегата, кроме этого на машине следует иметь целый набор таких лапок в соответствии с количеством типоразмеров полос, а для предотвращения абразивного износа нижнего ножа ножниц они снабжены приводом для вывода их из зоны транспортировки полосы, что усложняет конструкцию машины.

Техническим результатом предлагаемого изобретения является совершенствование машины контактной стыковой сварки с уменьшением ее металлоемкости и повышением точности настройки центровки полос по оси агрегатов перед сваркой.

Технический результат достигается тем, что в машине для контактной стыковой сварки полос, содержащей неподвижную и соединенную с ней шарниром подвижную станины с консольными зажимами полос, на неподвижной станине установлены с возможностью возвратно-поступательного перемещения перпендикулярно к оси агрегата перед обрезкой концов полос рычажные ножницы с верхним и нижним ножами, две снабженных прижимами передающих каретки для перемещения полос из позиции реза в позицию сварки, сварочный трансформатор, механизм перемещения подвижной станины при сварке и два петлеобразующих ролика, при этом ножницы снабжены ограничителем хода нижнего ножа и установленными с боков от него сдвоенными упорами, регулируемыми относительно оси ножниц, взаимодействующими при обрезке с передней кромкой полос с центрированием полос по оси агрегата перед их зажатием в прижимах подвижных кареток.

Достигаемый при этом технический эффект - повышение качества сварного соединения полос, повышение производительности работы сварочной машины и упрощение ее обслуживания.

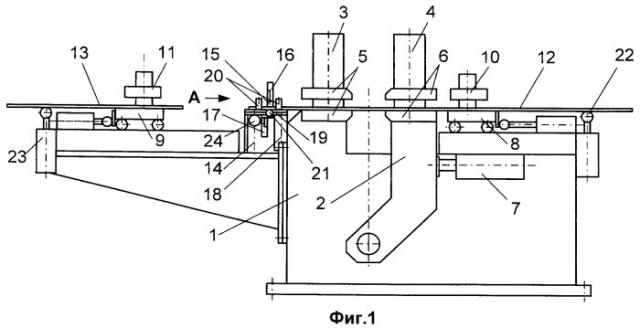

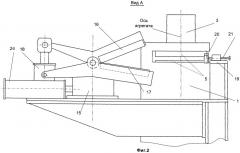

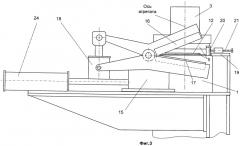

Заявляемая машина контактной стыковой сварки полос в непрерывных металлургических агрегатах изображена на на фиг.1, 2, где:

- на фиг.1 схематично показан заявляемая сварочная машина (разрез по оси) с проходящими через нее полосами;

- на фиг.2 показан вид по стрелке А на ножницы сварочной машины в исходном положении;

- на фиг.3 показан вид на фиг.2 после подачи свариваемой полосы и перемещения ножниц в положение обрезки конца полосы;

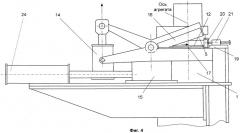

- на фиг.4 показан вид на фиг.3 после центровки конца полосы перед его обрезкой.

Машина для контактной стыковой сварки полос содержит неподвижную 1 и шарнирно соединенную с ней подвижную 2 станины, оснащенные консольными зажимами 3 и 4 с зажимными губками 5 и 6, привод перемещения подвижной станины 2 в виде гидроцилиндра 7. На неподвижной станине смонтированы подвижные каретки 8 и 9 с прижимами 10 и 11 для закрепления в них соответственно переднего 12 и заднего 13 конца полос при передаче их из позиции обрезки в позицию сварки. На отдельном кронштейне 14, жестко связанном с неподвижной станиной 1 машины, установлены ножницы 15 рычажно-аллигаторной конструкции, которые осуществляют рез при сведении верхнего 16 и нижнего 17 ножей гидроцилиндром 18. Вблизи нижнего ножа 17 ножниц 15 смонтированы ограничитель хода 19 и сдвоенный упор 20 с возможностью регулировки относительно оси агрегата винтом 21. Впереди сварочной машины на подвижной каретке 8 установлен петлеобразующий ролик 22, а за сварочной машиной на подвижной каретке 9 - петлеобразующий ролик 23. Ножницы 15 установлены на кронштейне 14 с возможностью возвратно-поступательного перемещения перпендикулярно к оси агрегата перед обрезкой концов полос гидроцилиндром 24.

Перед началом работы машины все ее механизмы находятся в исходном положении, как показано на фиг.1 и 2. Когда в металлургическом агрегате заканчивается переработка рулона полосы, его задний конец 13 останавливают в районе ножниц 15, по команде оператора ножницы 15 выдвигают гидроцилиндром 24 на ось агрегата, затем поднимают петлеобразующий ролик 22.

Операции по подготовке и установке заднего конца полосы 13 под сварку производят в следующей последовательности:

- создают в гидроцилиндре 18 низкое давление, при этом нижний нож 17 поворачивается до ограничителя хода 19 и занимает горизонтальное положение, а верхний нож 16 при повороте начинает воздействовать на заднюю кромку конца полосы 13, лежащей на нижнем ноже 17, и так как усилия резания недостаточно для обрезки, а полоса, имея перегиб на петлеобразующем ролике 22, может свободно перемещаться по ножу 17, то верхний нож 16 выдавливает полосу 13 из зазора между ножами 16 и 17, перемещает ее до контакта передней кромки со сдвоенным упором 20, тем самым центрируя полосу по оси агрегата;

- включают гидроцилиндр прижима 10 каретки 8 и фиксируют положение заднего конца 13 полосы в каретке 8, включают подачу высокого давления в гидроцилиндр 18 и обрезают задний конец 13 полосы;

- после обрезки заднего конца полосы разводят ножи 16 и 17 ножниц 15;

- каретку 8 перемещают в крайнее левое положение и передают задний конец полосы 13 под сварку, зажимают его губками 6 зажима 4 подвижной станины 2, опускают петлеобразующий ролик 22 и на этом операция по установке заднего конца полосы 13 закончена.

После задачи в агрегат следующего рулона передний конец полосы 12 останавливают вблизи зоны резания ножниц 15, поднимают петлеобразующий ролик 23 и выполняют с передним концом 12 все описанные выше операции по центровке, зажатии его прижимом 11 в каретке 9 и обрезке ножами 16 и 17 ножниц 15.

Затем разводят ножи 16 и 17, гидроцилиндром 24 выводят ножницы 15 за ось агрегата, освобождая проход для каретки 9, и перемещают каретку 9 вместе с зажатым прижимом 11 передним концом полосы 12 в крайнее правое положение, опускают зажим 3 неподвижной станины 1, зажимают передний конец полосы 12 в зажимных губках 5, опускают петлеобразующий ролик 23, поднимают прижимы 10 и 11 передающих кареток 8 и 9;

- включают сварочный трансформатор (на фигурах не показан) и механизм перемещения 7 подвижной станины 2 на оплавление полос и осадку стыка;

- после сварки осуществляют зачистку стыка от грата, затем поднимают зажимы 3 и 4 неподвижной 1 и подвижной 2 станин и дают разрешение на транспортировку сваренных полос в агрегат, а подвижную станину 2 и каретки 8 и 9 перемещают в исходное положение для проведения следующей сварки.

При смене сортамента полос по ширине вращением винта 21 сдвоенный упор 20 настраивают относительно оси агрегата для обеспечения точной центровки полосы по оси.

Таким образом, предлагаемая машина контактной стыковой сварки полос в непрерывных металлургических агрегатах позволяет:

- полностью решить задачу центрирования полос при установке их перед сваркой;

- повысить качество сварных соединений полос и их пригодность к дальнейшей переработке в металлургических агрегатах за счет точности настройки центровки полос по оси агрегата;

- облегчить работу обслуживающего персонала при настройке сварочных машин;

- увеличить производительность работы машины за счет исключения механизма центровки и необходимости его настройки при смене сортамента полос по ширине.

Наиболее эффективно его использование на стыкосварочных машинах, которые предназначены для сварки узких полос в трубосварочных и профилегибочных агрегатах.

Машина для контактной стыковой сварки полос в металлургических агрегатах, содержащая неподвижную и соединенную с ней шарниром подвижную станины с консольными зажимами полос, при этом на неподвижной станине установлены с возможностью возвратно-поступательного перемещения перпендикулярно к оси агрегата рычажные ножницы с верхним и нижним ножами, две снабженные прижимами подвижные каретки для перемещения полос из позиции реза в позицию сварки, два петлеобразующих ролика, сварочный трансформатор и механизм перемещения подвижной станины, отличающаяся тем, что она снабжена закрепленным на неподвижной станине ограничителем хода нижнего ножа ножниц для его установки в горизонтальное положение и двумя упорами, смонтированными по бокам от ограничителя хода, с возможностью их одновременного регулирования относительно оси агрегата и взаимодействия при обрезке полосы с ее кромкой с обеспечением центрирования полосы по оси агрегата перед зажатием в прижимах подвижных кареток.