Устройство для шлифования сферических поверхностей (варианты)

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано для шлифования сферических поверхностей. Устройство содержит шлифовальную головку со шлифовальным кругом, установленную на качающейся в горизонтальной плоскости раме, размещенной на каретке. Ось качания рамы совмещена с центром вращения шлифовального круга. Предусмотрен вариант устройства с установкой шлифовальной головки с возможностью качания в вертикальной плоскости и совмещением центра вращения шлифовального круга с осью вертикального качания шлифовальной головки. Раскрыт вариант устройства, выполненного с возможностью размещения и кинематической связи с токарно-револьверным станком с периодически поворачиваемой револьверной головкой, в гнездах которой закреплены заготовки. Каретка со шлифовальной головкой, имеющей возможность качания в горизонтальной или вертикальной плоскости, установлена на поперечном суппорте или на направляющих станины станка. Ось его шпинделя пересекает ось качания шлифовальной головки и центр вращения шлифовального круга. Предусмотрен механизм правки шлифовального круга, установленный на одной из позиций револьверной головки, В результате расширяются технологические возможности устройства по видам качательных движений при обработке сферических поверхностей с одновременным обеспечением требуемой формы и кривизны шлифовального круга. 3 н. и 23 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к устройствам для шлифования, формирующим сферические поверхности.

Известен токарно-револьверный станок, содержащий станину, на которой установлены: передняя бабка со шпинделем, кинематически связанным с приводом главного движения через коробку скоростей, кинематически связанную со шпинделем коробку подач, приводящую в движение поперечный суппорт, а также кинематически связанный с ними револьверный суппорт с автоматически периодически поворачиваемой револьверной головкой, в гнездах которой может быть установлен разнообразный инструмент (см. книгу: Резание конструкционных материалов, режущие инструменты и станки. В.А.Кривоухов, П.Г.Петруха и др. - М:. Машиностроение, 1967, - с.410…416).

Недостатком данного станка является невозможность шлифования на нем вогнутых сферических поверхностей.

Известно также устройство для поворота шлифовального круга на станке для обдирочного шлифования, содержащее шлифовальную головку, установленную на качающейся раме, ось горизонтального качания которой расположена вне оси вращения шлифовального круга, размещенной на поперечной каретке, при этом расстояние от оси вращения шлифовального круга до плоскости, в которой расположена ось горизонтального качания, больше двух диаметров шлифовального круга, а ось симметрии качания, проходящая через горизонтальную ось качания, расположена на вертикали, отстоящей от средней плоскости вращения круга на расстоянии S, выбранном из условия:

, где α=20°

(см. авт.св. СССР, №1445922, МПК В 24 В 27/04. Устройство для поворота шлифовального круга на станке для обдирочного шлифования. Авт. Юрген Винклер. Заявитель ФЕБ Швермашиненбау - Комбинат "Эрнст Тельман", Магдебург. Заявка №7771991/25-08 от 12.08.81. Опубл. Бюл. №47 от 23.12.88).

Недостатками известного устройства являются: невозможность формирования вогнутых сферических поверхностей из-за несовпадения оси качания рамы с центром вращения шлифовального круга, сужение технологических возможностей формирования сферических поверхностей из-за качания рамы лишь в горизонтальной плоскости, невозможность формирования требуемой формы и кривизны профиля шлифовального круга и его восстановления после износа из-за отсутствия механизма правки этого круга, а также невозможность автоматического подвода устройства в зону резания, выполнения рабочих подач и отвода из нее и автоматической периодической переустановки заготовок.

Известно также, что сложный профиль изделия, в т.ч. вогнутый, шлифуют профилированным кругом. Профилирование абразивных кругов выполняют накатными роликами, алмазными карандашами и др., а для алмазных кругов применяют метод абразивного шлифования алмазными кругами или из карбида кремния, электроискровую, электрохимическую обработку, гальванопластику, пластическое деформирование накатными роликами и др. (см. книгу: Палей М.М. Технология производства металлорежущих инструментов. - М.: Машиностроение, 1982, - с.138…140, 148…150).

Недостатком является отсутствие применения данных методов и механизмов в устройствах для шлифования сферических поверхностей, содержащих шлифовальную головку с шлифовальным кругом, установленную на качающейся раме, которая размещена на поперечной каретке.

Известно также приспособление к токарному станку для обработки сферической поверхности роликов регуляторов оборотов судовых дизелей, включающее предназначенный для крепления к направляющим станка поперечный суппорт с направляющими салазками, на которых установлен несущий резцедержатель, поворотный стол с неподвижной и вращающейся частями, снабженный приводом его поворота, а для повышения качества обработки и расширения технологических возможностей неподвижная часть поворотного стола связана с направляющими салазками, а вращающаяся часть снабжена держателем шлифовального круга с блоком установки радиуса обработки, выполненным из двух подвижных кареток, на одной из которых установлен резцедержатель, а на другой - держатель шлифовального круга, каретки установлены в общих направляющих, выполненных во вращающейся части поворотного стола, и расположены горизонтально, при этом ось симметрии направляющих лежит в вертикальной плоскости, параллельной оси поворота стола, а подвижные каретки расположены по разные стороны от плоскости, проходящей через ось поворотного стола нормально оси симметрии направляющих и снабжены приводом их синхронного перемещения по направляющим во взаимно противоположных направлениях. При этом привод синхронного перемещения выполнен в виде установленного вдоль направляющих с возможностью вращения винта с разнонаправленными резьбовыми частями, установленными в резьбовые отверстия, выполненные в подвижных каретках и, по крайней мере, одна подвижная каретка снабжена салазками с приводом перемещения радиально оси поворота поворотного стола, а держатель для инструмента закреплен на салазках (см. авт.св. СССР №1579635, МПК В23В 5/40, В24В 11/00, Приспособление к токарному станку для обработки сферической поверхности роликов регуляторов оборотов судовых дизелей. Авт.изобр. А.В.Доценко, Л.И.Губин, Л.П.Передрий и др. Заявитель Одесский судоремонтный завод им. 50-летия Советской Украины. Заявка №4324154/25-08 от 02.11.87. Опубл. Бюл. №27 от 23.07.90).

Задачами данной заявки на предлагаемое изобретение являются: обеспечение возможности формирования сферических поверхностей, расширение технологических возможностей устройства по видам качательных движений, обеспечение требуемой формы и кривизны шлифовального круга, возможности формирования заданного профиля круга и его восстановления после износа, а также обеспечение возможности автоматического подвода устройства в зону резания, выполнения рабочих подач и отвода из нее и автоматической периодической переустановки заготовок.

Поставленные задачи решаются путем 1) конструирования устройств для шлифования вогнутых сферических поверхностей, содержащих шлифовальную головку со шлифовальным кругом, установленную на качающейся раме, размещенной на каретке, в двух вариантах - с вертикальной установкой шлифовальной головки с расположением центра вращения шлифовального круга на одной оси с центром качания рамы, перпендикулярной к плоскости ее качания, совмещенной с горизонтальной плоскостью, или горизонтальной установкой шлифовальной головки с вертикальной плоскостью качания рамы за счет закрепления шлифовальной головки на горизонтальной или вертикальной вилке с боковыми полуосями, соосно введенными в опоры, установленные на поперечной каретке для совмещения центра вращения шлифовального круга с осью качания вилки, обеспечением движений качания от кулачка с индивидуальным приводом или от гидравлического или иного привода, 2) размещением устройства на поперечном суппорте или на направляющих станины револьверного станка, с обеспечением движений качания шлифовальной головки от шпинделя станка, или от индивидуального привода, или от гидравлического или иного привода, возможности автоматического подвода устройства в зону резания, выполнения рабочих подач и отвода из нее и автоматической периодической переустановки заготовок, закрепленных в гнездах револьверной головки, 3) выполнением правки шлифовального круга за счет установки в одном из гнезд револьверной головки механизма правки.

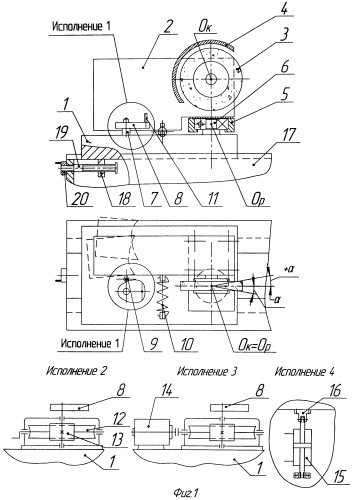

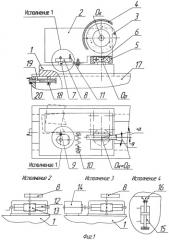

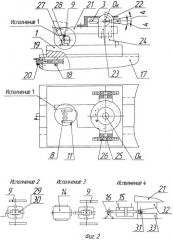

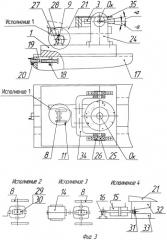

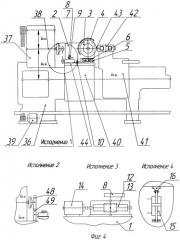

Конструкции предлагаемых устройств для шлифования сферических поверхностей показаны на чертежах. На фиг.1 показан исходный вид вертикального устройства для шлифования сферических поверхностей и варианты его исполнений. На фиг.2 показан исходный вид горизонтального устройства для шлифования сферических поверхностей и варианты его исполнений. На фиг.3 показан новый вид горизонтального устройства для шлифования сферических поверхностей и варианты его исполнений. На фиг.4 и 5 показаны вертикальные устройства для шлифования сферических поверхностей с приводом качания от шпинделя токарно-револьверного станка и варианты их исполнений. На фиг.6 и 7 показаны горизонтальные устройства для шлифования сферических поверхностей с приводом качания от шпинделя токарно-револьверного станка и варианты их исполнений. На фиг.8 и 9 показаны новые варианты установки и связи устройства с токарно-револьверным станком. На фиг.10 и 11 показано новое усовершенствование предыдущих устройств для шлифования сферических поверхностей за счет выполнения правки шлифовального круга. На фиг.12 и 13 показано новое усовершенствование предыдущих устройств за счет их оснащения алмазным шлифовальным кругом, а также усовершенствованным механизмом правки.

На фиг.1 показан общий вид устройства для шлифования сферических поверхностей и варианты его исполнений. Устройство содержит каретку 1, шлифовальную головку 2 с шлифовальным кругом 3 и защитным кожухом 4 (на виде сверху условно снят). Шлифовальная головка 2 закреплена на качающейся в горизонтальной плоскости на угол ±α раме 5, размещенной на каретке 1, при этом центр Ок вращения шлифовального круга расположен на одной оси с центром Ор качания рамы за счет ее установки на закрепленной в каретке оси 6. Для улучшения условий качания между рамой 5 и осью 6 может быть установлен подшипник, а для выполнения движений качания на каретке установлена ось 7 с кулачком 8, введенным в контакт с опорой 9 на корпусе шлифовальной головки 2 за счет прижатия пружиной 10, прикрепленной к шлифовальной головке и каретке. Для вращения кулачка вручную (исполнение 1), на нем установлена рукоятка 11. Для повышения удобства вращения кулачка с осью 8 может быть связана зубчатая передача, состоящая, например, из червячной пары 12, 13 (исполнение 2), или других пар - конической, цилиндрической, гипоидной, винтовой, или из их комбинаций, при этом ручной привод может быть заменен механическим, например от электродвигателя 14 (исполнение 3), или качание осуществляется от гидропривода 15, присоединенного к каретке 1 и к корпусу шлифовальной головки 2 с помощью ушек 16 (исполнение 4). Для подвода каретки в зону резания, она установлена на неподвижном основании 17 с возможностью движения по направляющим, типа ласточкиного хвоста, с помощью винтовой пары, гайка 18 которой прикреплена к каретке, а винт 19 связан с основанием и имеет привод вращения от рукоятки 20 с лимбом или с приводом от ЧПУ.

Устройство работает следующим образом: шлифовальный круг 3 наружного радиуса г и шириной h приводится во вращение шлифовальной головкой 2, совершая главное движение - движение резания. За счет установки головки 2 на раме 5 с осью 6 и подшипником она совершает формообразующие качательные движения в горизонтальной плоскости, обеспечиваемые поворотом кулачка 8, установленным на оси 7 к которому пружиной 10 прижата опора 9 корпуса головки 2, при этом совмещение центра Ок вращения шлифовального круга с осью качания рамы обеспечивает формирование на изделии сферической выемки. Вращение кулачка может осуществляться вручную рукояткой 11 или через различные зубчатые передачи, в т.ч. механически, с помощью индивидуального привода. Вместо кулачков может быть использован гидропривод. Для подвода шлифовальной головки в зону резания рама 5 установлена на подвижной каретке 1, возвратно-поступательные движения которой обеспечиваются винтовой парой 18, 19 с помощью рукоятки 20. Рабочая подача шлифовальной головки осуществляется после касания шлифовальным кругом детали в каждом цикле качательных движений по лимбу на рукоятке 20 или от индивидуального механического привода, в т.ч с ЧПУ.

Однако выполнение качательных движений только в горизонтальной плоскости сужает технологические возможности формирования вогнутых сферических поверхностей, поэтому расширение таких возможностей обеспечено при дальнейшем усовершенствовании устройства.

На фиг.2 показано новое исполнение устройства для шлифования сферических поверхностей и его варианты. Устройство содержит каретку 1 и горизонтально установленную шлифовальную головку 21 со шлифовальным кругом 3 и защитной крышкой 22 (на виде сверху условно снята). При этом шлифовальная головка закреплена на качающейся в вертикальной плоскости на угол ±α вилке 23, размещенной вертикально на каретке 1 в опорах 24, а центр Ок вращения шлифовального крута расположен на оси качания вилки за счет установки ее на полуосях 25. Для улучшения условий качания между вилкой 23 и полуосями 25 могут быть установлены подшипники 26. Для выполнения движений качания на каретке в горизонтальном корпусе 27 может быть установлена горизонтальная ось 28 с одним или двумя кулачками 8, введенными в контакт с опорами 9 на корпусе шлифовальной головки 21 за счет ее прижатия от действия собственного веса. Для вращения кулачков вручную (исполнение 1) на одном из них установлена рукоятка 11. Для повышения удобства вращения кулачков, с горизонтальной осью 27 может быть связана зубчатая передача, например, состоящая из червячной пары 29, 30, (исполнение 2) или из других пар - конической, цилиндрической, гипоидной, винтовой, или из их комбинаций, при этом ручной привод может быть заменен механическим, например, от электродвигателя 14 (исполнение 3), либо качание осуществляется от закрепленного на каретке 1 с ушком 16 гидропривода 15, имеющего приводной ролик 31, введенный в контакт с клиновой поверхностью 32 на корпусе шлифовальной головки 21 и опорной поверхностью 33 каретки (исполнение 4). Возможно также применение механизмов качания головки из предыдущих исполнений 2 и 3, приведенных на фиг.1, при замене плоского кулачка 8 цилиндрическим, установленным вертикально под шлифовальной головкой и введенным в контакт с опорой 9.

Для подвода каретки в зону резания, она установлена на неподвижном основании 17 с возможностью движения по направляющим, типа ласточкиного хвоста, с помощью винтовой пары, гайка 18 которой прикреплена к каретке, а винт 19 связан с основанием и имеет привод вращения от рукоятки 20 с лимбом или от индивидуального механического привода, в т.ч. с ЧПУ.

Развитие предыдущего устройства показано на фиг.3. В нем, для повышения удобства закрепления полуосей 25, вилка 34 может быть установлена горизонтально сверху шлифовальной головки 21, что также повышает удобство установки на вилке защитной крышки 35. Все остальные конструктивные элементы устройства идентичны предыдущему исполнению.

Устройства с горизонтальной установкой шлифовального круга работают следующим образом: шлифовальный круг 3 наружного радиуса г и шириной h, приводится во вращение шлифовальной головкой 21, совершая главное движение - движение резания. За счет установки головки 21 на качающейся в вертикальной плоскости вилке 23 или 34, размещенной своими полуосями 25 в опорах 24 на каретке 1, обеспечивается совмещение центра Ок вращения шлифовального круга с осью качания вилки. Выполнение движений качания осуществляется одним или двумя кулачками 8, установленными на оси 28, размещенной в основании 27, которое закреплено на каретке 1, за счет ввода кулачков в контакт с опорой 9 на корпусе шлифовальной головки 21, прижимаемой к кулачкам под действием собственного веса головки. Вращение кулачков может осуществляться через зубчатые передачи как вручную, так и механически, с помощью индивидуального привода. Вместо кулачков может быть использован гидропривод. Подвод шлифовального круга в зону резания и отвод из нее обеспечивается винтовой парой 18, 19 с помощью рукоятки 20. Рабочая подача круга осуществляется после его касания детали при каждом цикле качательных движений либо по лимбу на рукоятке 20, либо от дополнительных приводных устройств, в т.ч. с ЧПУ.

Однако все приведенные устройства не обеспечивают возможности автоматического подвода их в зону резания, выполнения рабочих подач и отвода из нее, а также периодической переустановки заготовок, решение данной задачи обеспечено при дальнейшем усовершенствовании устройства.

На фиг.4 и 5 показаны новые исполнения устройства для шлифования сферических поверхностей, за счет его размещения и кинематической связи с токарно-револьверным станком, содержащим станину 36, установленную на ней переднюю бабку 37 со шпинделем 38, кинематически связанным с главным приводом станка 39 через коробку скоростей iк.с, а также кинематически связанную со шпинделем коробку подач iк.п, приводящую в движение поперечный суппорт 40 и кинематически связанный с ними через механизм подвода и вращения iк.р, револьверный суппорт 41 с автоматически периодически поворачиваемой револьверной головкой 42, в гнездах которой установлены заготовки 43, а вертикальная шлифовальная головка 2 с шлифовальным кругом 3 и защитным кожухом 4 закреплена на качающейся в горизонтальной плоскости раме 5, установленной на оси 6, размещенной на каретке 1 или плите 44, которые закреплены на поперечном суппорте 40. Шлифовальная головка совершает качательные движения в горизонтальной плоскости, обеспечиваемые поворотом кулачка 8, установленным на оси 7, за счет ввода кулачка в контакт с опорой 9 на корпусе шлифовальной головки 2, прижимаемой к кулачку под действием пружины 10. При этом центр Ок вращения шлифовального круга расположен на одной оси с центром Ор качания рамы и на одной оси со шпинделем 38, а вращение кулачка может осуществляться через зубчатые передачи 12, 13, с индивидуальным приводом 14, например, от электродвигателя (исполнение 3), или качание осуществляется гидроприводом 15 с уликами 16 (исполнение 4), или от шпинделя станка через цепную передачу 46, 47 (исполнение 1) или зубчатую передачу 48, 49 (исполнение 2), у которых ведущая звездочка или ведущее зубчатое колесо закреплены на шпинделе, а ведомая звездочка или ведомое колесо связаны с входным валом зубчатой передачи. Остальные конструктивные элементы устройства идентичны исполнениям на фиг.1.

На фиг.5 показано развитие предыдущего устройства, в котором для упрощения его и принципа его работы, движения качания шлифовальной головки 2 может быть осуществлено установленным в шпинделе станка кулачком 50, введенным в контакт с пальцем 51, связанным со шлифовальной головкой за счет установки пружины 10, связанной с корпусом головки и кареткой или плитой 44. На пальце, для уменьшения трения с кулачком, может быть установлен ролик или подшипник. Для обеспечения возможности автоматического подвода устройства в зону резания, выполнения рабочих подач, выполнения после них выглаживающих качаний с нулевой подачей и отвода устройства из зоны резания, а также для автоматической периодической переустановки заготовок использован револьверный суппорт 41 с поворачиваемой головкой 42, кинематически связанный через механизм подвода и вращения iк.р, с коробкой подач iк.п, а для более точной подачи могут быть использованы дополнительные приводные устройства, в т.ч. с ЧПУ.

Размещенное на поперечном суппорте 40 устройство работает следующим образом: шлифовальная головка 2 с индивидуальным приводом обеспечивает главное движение - резания (вращение шлифовального круга 3), а качательные движения в горизонтальной плоскости осуществляются либо кулачком 8 от индивидуального привода 14, либо качание осуществляется от гидропривода 15, либо от кинематически связанного с главным приводом станка 39 через коробку скоростей iк.с шпинделя 38, через цепную передачу 46, 47 или зубчатую передачу 48, 49 либо от закрепленного в шпинделе кулачка 50, введенного в контакт с пальцем 51, установленного на шлифовальной головке за счет прижатия пружиной 10, связанной с корпусом шлифовальной головки и ее кареткой или плитой, установленной на поперечном суппорте станка. Затем, через кинематически связанную со шпинделем 38 коробку подач iк.п приводится в движение механизм подвода и рабочей подачи, после окончания которой могут быть выполнены ряд выглаживающих качательных движений с нулевой подачей, а затем отвод револьверного суппорта 41 с револьверной головкой 42, в гнездах которой установлены заготовки 43. После окончания обработки детали на данной позиции механизм вращения iк.р головки револьверного суппорта автоматически поворачивает ее на новую позицию, в которой оператором заранее закреплена следующая деталь. При симметричной форме изделий, например вогнутых неперетачиваемых режущих пластин, целесообразно чередование их установки через одну для обработки сферы на другой ее стороне, что обеспечивает обработку в непрерывном цикле, вплоть до принудительного отключения оператором механизма движения револьверной головки либо станка в целом.

Для расширения технологических возможностей формирования вогнутых сферических поверхностей возможно выполнение качательных движений и в вертикальной плоскости, что обеспечено при дальнейшем усовершенствовании устройства.

На фиг.6 и 7 показаны новые исполнения устройства для шлифования сферических поверхностей с горизонтальной установкой шлифовального круга за счет размещения устройства и кинематической связи с токарно-револьверным станком, содержащим станину 36, установленную на ней переднюю бабку 37 со шпинделем 38, кинематически связанным с главным приводом станка 39 через коробку скоростей iк.с, а также кинематически связанную со шпинделем коробку подач iк.п, приводящую в движение поперечный суппорт 40 и кинематически связанный с ними через механизм подвода и вращения iк.р, револьверный суппорт 41 с автоматически периодически поворачиваемой револьверной головкой 42, в гнездах которой установлены заготовки 43, а горизонтальная шлифовальная головка 21 со шлифовальным кругом 3 и защитным кожухом 4 закреплена на качающейся в вертикальной плоскости вилке, размещенной на каретке 1 или на плите 44, в опорах 24, а центр Ок вращения шлифовального круга расположен на оси качания вилки за счет установки ее на полуосях 25 и связан с осью шпинделя. При этом каретка или плита 44 размещены на поперечном суппорте 40. Шлифовальная головка может совершать формообразующие качательные движения в вертикальной плоскости за счет установленного на плите в горизонтальном корпусе 27 с горизонтальной осью 28 одного или двух кулачков 8, введенных в контакт с опорой 9 на корпусе шлифовальной головки 21 за счет прижатия к кулачку от действия собственного веса. Для вращения кулачка может быть использована зубчатая передача, например, состоящая из червячной пары 29, 30, или из других пар - конической, цилиндрической, гипоидной, винтовой, или из их комбинаций, с механическим приводом, например, от электродвигателя 14 (исполнение 3) либо качание осуществляется от закрепленного на каретке или на плите 44 с ушком 16, гидропривода 15, имеющего приводной ролик 31, введенный в контакт с клиновой поверхностью 32 на корпусе шлифовальной головки 21 и опорной поверхностью 33 плиты (исполнение 4). Либо вращение кулачка может осуществляться от шпинделя станка через цепную передачу 46, 47 (исполнение 1) или зубчатую передачу 48, 49 (исполнение 2), у которых ведущая звездочка или ведущее зубчатое колесо закреплены на шпинделе, а ведомая звездочка или ведомое колесо связаны с входным валом зубчатой передачи. Остальные конструктивные элементы устройства идентичны исполнениям на фиг.2 и 3.

На фиг.7 показано развитие предыдущего устройства, в котором для упрощения его и принципа его работы движения качания шлифовальной головки 21 могут быть осуществлены установленным в шпинделе станка кулачком 50, который введен в контакт с размещенным на шлифовальной головке пальцем 51 за счет установки пружины сжатия 52, размещенной между корпусом головки и кареткой или плитой (исполнение 1) или за счет собственного веса при контакте кулачка 50 с размещенным над ним пальцем, выполненным на кронштейне 53, установленном на шлифовальной головке (исполнение 2). На пальце, для уменьшения трения с кулачком, может быть установлен ролик или подшипник. Для обеспечения возможности автоматического подвода устройства в зону резания, выполнения рабочих подач, выглаживающих качаний и отвода из нее, а также для автоматической периодической переустановки заготовок использован револьверный суппорт 41 с поворачиваемой револьверной головкой 42, кинематически связанный через механизм подвода и вращения iк.р, с коробкой подач iк.п, а для более точной подачи могут быть использованы дополнительные приводные устройства, в т.ч. с ЧПУ.

Размещенное на поперечном суппорте 40 устройство работает следующим образом: шлифовальная головка 2 с индивидуальным приводом обеспечивает главное движение - резания (вращение шлифовального круга 3), а качательные движения в вертикальной плоскости осуществляется либо кулачком 8 от индивидуального привода 14, либо от гидропривода 15, либо от кинематически связанного с главным приводом станка 39 через коробку скоростей iк.с шпинделя 38 через цепную передачу 46, 47 или зубчатую передачу 48, 49, либо от закрепленного в шпинделе кулачка 50, введенного в контакт с пальцем 51, установленным на шлифовальной головке, которая поджата пружиной 52, связанной с корпусом шлифовальной головки и ее плитой, установленной на суппорте станка для возврата головки в исходное положение, либо введенного в контакт с пальцем кронштейна 53, установленного на шлифовальной головке сверху для возврата ее в исходное положение под действием собственного веса. Затем через кинематически связанную со шпинделем 38 коробку подач iк.п приводится в движение механизм подвода рабочей подачи, после окончания которой могут быть выполнены ряд выглаживающих качательных движений с нулевой подачей, а затем отвод револьверного суппорта 41 с револьверной головкой 42, в гнездах которой установлены заготовки 43, после чего механизм вращения iк.р головки револьверного суппорта автоматически поворачивает ее на новую позицию, в которой заранее закреплена оператором следующая деталь. При симметричной форме изделий, например неперетачиваемых режущих пластин, целесообразно чередование их установки через одну для обработки сферы на другой ее стороне, что обеспечивает обработку в непрерывном цикле, вплоть до принудительного отключения оператором механизма движения револьверной головки либо станка в целом.

Для упрощения устройства его установка возможна прямо на станине станка перед и за револьверным суппортом, что обеспечено при дальнейшем его усовершенствовании.

На фиг.8 и 9 показаны новые исполнения устройств для шлифования сферических поверхностей, имеющих кинематическую связь с токарно-револьверным станком, содержащим станину 36, установленную на ней переднюю бабку 37 со шпинделем 38, кинематически связанным с главным приводом станка 39 через коробку скоростей iк.с, а также кинематически связанную со шпинделем коробку подач iк.п, приводящую в движение поперечный суппорт 40 и кинематически связанный с ними через механизм подвода и вращения iк.р, револьверный суппорт 41 с автоматически периодически поворачиваемой револьверной головкой 42, в гнездах которой установлены заготовки 43, а вертикально выполненная шлифовальная головка 2 (фиг.8) со шлифовальным крутом 3 и защитным кожухом 4 закреплена на качающейся в горизонтальной плоскости раме 5, установленной на оси 6, закрепленной на каретке 1, которая размещена на направляющих станины 36. Шлифовальная головка совершает качательные движения в горизонтальной плоскости, обеспечиваемые поворотом кулачка 8, установленным на оси 7, за счет ввода кулачка в контакт с установленной на корпусе шлифовальной головки 2 опорой 9, прижимаемой к кулачку под действием пружины 10. При этом центр Ок вращения шлифовального круга расположен на одной оси с центром Ор качания рамы и на одной оси со шпинделем 38, а движения качания осуществляются от индивидуального привода или от шпинделя станка, аналогично исполнениям, приведенным на фиг.4 и 5. При горизонтальном исполнении шлифовальной головки 21 со шлифовальным кругом 3 и защитным кожухом 4 (фиг.9), она закреплена на качающейся в вертикальной плоскости вилке, размещенной на каретке 1 в опорах 24, а центр Ок вращения шлифовального круга расположен на оси качания вилки за счет установки ее на полуосях 25 и связан с осью шпинделя. При этом каретка 1 размещена на направляющих станины 36. Шлифовальная головка может совершать формообразующие качательные движения в вертикальной плоскости за счет установленных на плите в горизонтальном корпусе 27 с горизонтальной осью 28 одного или двух кулачков 8, введенных в контакт с опорой 9 на корпусе шлифовальной головки 21 за счет ее прижатия от действия собственного веса, а движения качания осуществляются от индивидуального привода или от шпинделя станка, аналогично исполнениям, приведенным на фиг.6 и 7.

Для обеспечения возможности автоматического подвода устройства в зону резания, выполнения рабочих подач и отвода из нее, а также для автоматической периодической переустановки заготовок использован револьверный суппорт 41 с поворачиваемой револьверной головкой 42, кинематически связанный через механизм подвода и вращения iк.р, с коробкой подач iк.п, а для более точной подачи могут быть использованы дополнительные приводные устройства, в т.ч. с ЧПУ.

Размещенные на направляющих станины 38 станка устройства с вертикально 2 или горизонтально 21 установленной шлифовальной головкой работают аналогично предыдущим исполнениям (фиг.4, 5, 6, 7).

Однако плоская форма рабочей поверхности круга ведет к неточностям формирования сферы, что требует правки круга по радиусу r, например, с помощью механизма, конструкция которого предложена при дальнейшем усовершенствовании устройства.

На фиг.10 и 11 показано усовершенствование предыдущих устройств для шлифования сферических поверхностей, установленных на поперечном суппорте или на станине токарно-револьверного станка, при вертикальном 2 (фиг.10) и горизонтальном 21 (фиг.11) исполнениях шлифовальной головки, которые дополнительно оснащены механизмом правки абразивного шлифовального круга 3. Механизм установлен на замыкающей позиции револьверной головки и содержит горизонтально (фиг.10) или вертикально (фиг.11) установленный в П-образных опорах 52 со съемными крышками 53 и втулками 54 правящий ролик 55, который введен в контакт со шлифовальным кругом только в период его правки. Для обеспечения медленного вращения шлифовального круга при правке, его привод может быть отключен оператором, а ось круга снабжена съемной рукояткой для ручного вращения, с присоединительным разъемом, например со штифтом, или внутренним или внешним квадратом или шестигранником. Линейчатая форма правящего ролика, образующая которого совмещена с исходной поверхностью обрабатываемой детали, при качании шлифовальной головки обеспечивает выпуклую сферическую форму наружной поверхности шлифовального круга с радиусом кривизны, равным радиусу качания головки. Для исключения качательных движений при правке правящий ролик может быть выполнен с дуговой образующей. Остальные параметры устройства идентичны предыдущим его исполнениям.

Размещенные на поперечном суппорте или направляющих станины станка устройства с вертикальной 2 и горизонтальной 21 установкой шлифовальной головки работают аналогично предыдущим вариантам, а механизм правки абразивного шлифовального круга 3, размещенный горизонтально (фиг.10) или вертикально (фиг.11) на замыкающей позиции револьверной головки, работает следующим образом: перед началом работы устройства в П-образные опоры 52 вводят правящий ролик 55 с втулками 54, и закрепляют его съемными крышками 53. При этом образующая линейчатая поверхность ролика должна быть установлена на уровне поверхности обработки детали. Затем, в период правки круга, выполняемой при установке револьверной головки в замыкающей позиции, круг вводят в контакт с роликом 55. Обеспечение медленного вращения шлифовального круга при правке выполняют съемной рукояткой, введенной в его ось присоединительным разъемом, а затем, одновременно с ее вращением, выполняют качательные движения и рабочую подачу шлифовальной головки по варианту, реализованному в конкретном устройстве, для более точной подачи могут быть использованы дополнительные приводные устройства, в т.ч. с ЧПУ. При выполнении правящего ролика с дуговой образующей требуемой кривизны качательные движения шлифовальной головки могут быть исключены. После окончания правки шлифовальный круг и револьверную головку отводят в положение начала цикла обработки.

Для расширения технологических возможностей устройств, они могут быть усовершенствованы за счет их оснащения алмазным шлифовальным кругом, а также усовершенствованным механизмом правки, предложенных далее.

На фиг.12 и 13 показано усовершенствование предыдущих устройств для шлифования сферических поверхностей, установленных на поперечном суппорте или на направляющих станины токарно-револьверного станка, при вертикальном 2 (фиг.12) и горизонтальном 21 (фиг.13) исполнениях шлифовальной головки, за счет их оснащения алмазным кругом 56 и механизмом его правки, установленным на замыкающей позиции револьверной головки и содержащим горизонтально (фиг.12) или вертикально (13) установленный в удлиненных П-образных опорах 57 со съемными крышками 53 и втулками 54, являющимися подшипниками скольжения, правящий шлифовальный круг 58 с индивидуальным приводом, например через плоскоременную передачу 59 от электродвигателя 60. При этом правящий шлифовальный круг введен в контакт с алмазным кругом лишь в период его правки. Для обеспечения медленного вращения алмазного шлифовального круга при правке его привод может быть отключен оператором, а ось круга снабжена съемной рукояткой для ручного вращения, с присоединительным разъемом, например, со штифтом, или внутренним или внешним квадратом, или шестигранником. Линейчатая форма правящего шлифовального круга, цилиндрическая образующая которого совмещена с исходной плоскостью обрабатываемой детали, при качании шлифовальной головки обеспечивает выпуклую сферическую форму наружной поверхности алмазного круга с радиусом кривизны, равным радиусу качания шлифовальной головки. Для получения линейчатого профиля правящего круга, он дополнительно снабжен механизмом его правки, содержащим алмазный карандаш 61, закрепленный во втулке 62, например головке микрометра, обеспечивающей возможность радиального подвода алмазного карандаша к правящему кругу через отверстие ползуна 63, размещенного с возможностью продольного перемещения на установленных в удлиненных П-образных опорах 57 направляющей и резьбовой осях 64 и 65, параллельных оси вращения правящего шлифовального круга 58, за счет резьбового соединения ползуна с осью 65, например за счет ее вращения рукояткой 66. Остальные параметры устройства идентичны предыдущим его исполнениям.

Устройство работает аналогично предыдущим устройствам, реализуя все движения, необходимые для формирования сферической выемки у изделия, а для выполнения радиусной правки алмазного круга механизм, размещенный горизонтально (фиг.12) или вертикально (фиг.13) на замыкающей позиции револьверной головки, работает следующим образом:

перед началом работы устройства в удлиненные П-образные опоры 57 вводят правящий шлифовальный круг 58 с втулками 54 и закрепляют его съемными крышками 53. На оси круга устанавливают шкив плоскоременной передачи 59 с приводом от электродвигателя 60. Для получения линейчатого профиля правящего круга к нему радиально подводят алмазный карандаш 61, закрепленный в головке микрометра 62 через отверстие ползуна 63, затем включают индивидуальный привод правящего круга, после чего перемещают ползун вдоль правящего круга на установленных в удлиненных П-образных опорах 57 направляющей и резьбовой осях 64 и 65 посредством вращения резьбовой оси рукояткой 66. При этом радиальную настройку алмазного карандаша в каждом цикле продольных движений выполняют с помощью микрометрической головки. После правки алмазный карандаш оставляют за торцом правящего шлифовального круга, а к нему подводят алмазный круг 56 и выполняют его медленное вращение съемной рукояткой, установленной на оси его вращения с помощью присоединительного разъема, а затем, одновременно с ее вращением, выполняют качательные движения и рабочую подачу шлифовальной головки по варианту, реализованному в конкретном устройстве. После окончания правк