Способ получения композиционного алмазного зерна

Иллюстрации

Показать всеИзобретение относится к области производства алмазных инструментов, в частности к получению композиционных алмазных зерен, улучшающих удержание их в органической связке, и может быть использовано для изготовления алмазных инструментов, преимущественно на органических связках. Способ заключается в том, что в смесь металлических частиц, образующих с углеродом алмаза твердый раствор или карбидное соединение, и частиц, не взаимодействующих с алмазным зерном, вводят алмазное зерно и нагревают в неокисляющей атмосфере до температуры, обеспечивающей образование твердого раствора или карбидного соединения в зоне контакта металлических частиц с алмазным зерном, при этом металлические частицы берут размером 0,1-0,3 размера алмазного зерна. Нагрев производят до температуры 800-1100°С. Технический результат: упрощение способа получения композиционного алмазного зерна с хорошо развитой поверхностью, получение алмазного зерна с прочно связанными с его поверхностью частицами, образующими композиционное алмазное зерно. 1 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Изобретение относится к области производства алмазных инструментов, в частности к получению композиционных алмазных зерен, улучшающих удержание их в связке при действии на них сил резания. Такие зерна используются для изготовления алмазных инструментов, преимущественно на органических связках.

Под композиционным алмазным зерном понимается алмазное зерно, на поверхности которого закреплен какой-либо другой материал, например, металлический, керамический или другой в виде сплошного или прерывистого слоев.

В алмазных инструментах на органических связках удержание алмазного зерна происходит в основном за счет механических сил сцепления зерна со связкой. В связи с этим имеется целый ряд технических решений, направленных на улучшение связи алмазных зерен с органическими связками.

Известно, что для улучшения удержания алмазных зерен связующим материалом на зерно наносят сплошное металлическое покрытие (заявка US №2003106270, кл. B24D 3/00, 2003 г.). Для получения покрытия на алмазное зерно наносят пасту, содержащую летучую жидкость и соединение металла, который при последующем нагреве восстанавливается с осаждением на поверхности алмазного зерна в виде сплошного химически связанного слоя толщиной на молекулярном уровне. Сплошное металлическое покрытие на алмазном зерне улучшает удержание зерна в связке. Однако эта связь является недостаточно прочной.

Известны технические решения, которые направлены на повышение прочности удержания алмазного зерна в связке за счет создания на покрытии различных видов шероховатостей.

По заявкам JP №2001047366, кл. B24D 3/00, 2001 г., №59030671, кл. B24D 3/00, 1984 г. на абразивное зерно наносят любым известным способом сплошное металлическое покрытие, которое подвергают травлению для получения на поверхности зерна микровыступов. По заявке Японии №2001047367, кл. B24D 3/00, 2001 г. на абразивное зерно наносят слой никеля, который окисляют, в результате чего в поверхностном слое никеля образуется большое число микроотверстий. В готовом инструменте такие композиционные абразивные зерна более надежно удерживаются в связке. Недостаток способов заключается в их сложности, так как для получения шероховатости требуется дополнительное воздействие на покрытие либо химическими реагентами, либо нагревом покрытого абразивного зерна для трещинообразования. При этом шероховатость, имея малые размеры, не может существенно увеличить удержание абразивного зерна в связке.

Наиболее близким решением является способ изготовления абразивного композиционного зерна, который заключается в том, что к поверхности основного абразивного зерна припаивают связующим материалом (припоем), абразивные зерна более мелкого размера (патент JP 8325558, кл. B24D 3/00, 1996 г.). Способ позволяет получить композиционное зерно с хорошо развитой поверхностью, которая способствует более прочному удержанию зерна в связке. Недостаток способа заключается в сложности и трудоемкости припаивания мелких абразивных зерен к поверхности основного абразивного зерна, в необходимости использования дополнительного связующего материала - припоя, который должен иметь хорошую связь как с материалом основного абразивного зерна, так и с материалом мелких абразивных зерен. Кроме того, связь мелких абразивных зерен с основным абразивным зерном, образованная пайкой, не обеспечивает прочного удержания мелких частиц на основном зерне из-за неравномерности паяного шва и точечного контакта мелкой частицы с алмазным зерном.

Технической задачей является упрощение способа получения композиционного алмазного зерна с хорошо развитой поверхностью, а также получение алмазного зерна с прочно связанным с его поверхностью частицами, образующими композиционное алмазное зерно.

Техническое решение задачи заключается в том, что в способе получения композиционного алмазного зерна, включающем закрепление на поверхности алмазного зерна частиц меньших размеров, чем алмазное зерно, в качестве мелких частиц берут смесь металлических частиц, образующих с углеродом алмаза твердый раствор или карбидное соединение, и частиц, не взаимодействующих с алмазным зерном, в смесь вводят алмазное зерно и нагревают в неокисляющей атмосфере до температуры, обеспечивающей образование твердого раствора или карбидного соединения в зоне контакта металлических частиц с алмазным зерном, при этом металлические частицы берут размером 0,1-0,3 размера алмазного зерна.

Нагрев смеси мелких частиц и алмазного зерна проводят при температуре Т=800-1200°C.

Отличие способа получения композиционного алмазного зерна состоит в том, что при нагреве алмазного зерна в контакте с металлическими частицами, образующими с алмазом твердый раствор или карбидное соединение, в зоне контакта образуется химическое соединение металла с углеродом алмаза по поверхности. Увеличенная площадь поверхности химического взаимодействия алмазного зерна и металлических частиц позволяет получить прочную связь между ними.

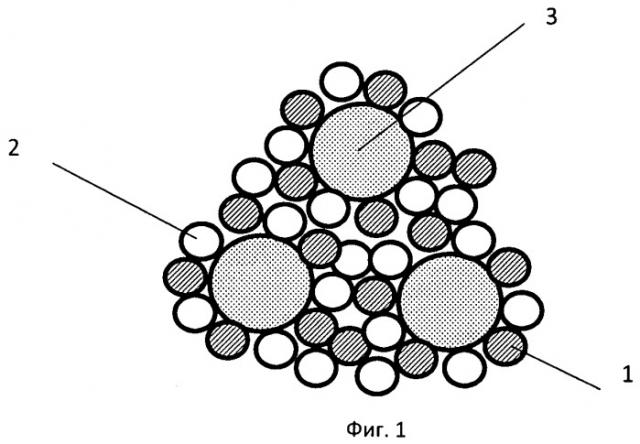

На фиг 1. схематично показаны алмазные зерна в смеси с металлическими частицами и частицами, не взаимодействующими с алмазным зерном.

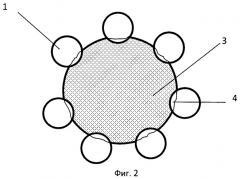

На фиг.2 схематично показано композиционное алмазное зерно.

Способ осуществляется следующим образом.

Алмазные зерна очищают растворителями для удаления с их поверхности органических и других загрязнений. Готовят смесь, состоящую из свежевосстановленных металлических порошков поз.1 и порошков поз.2, не взаимодействующих с алмазными зернами; в смесь порошков помещают алмазные зерна 3. Металлические частицы и частицы, не взаимодействующие с алмазным зерном, берут в таком количестве, чтобы алмазные зерна были полностью погружены в эти частицы. Смесь с алмазными зернами помещают в вакуумную печь или в печь с восстановительной или защитной атмосферой и нагревают до температуры, при которой происходит взаимодействие металлических частиц с углеродом алмазного зерна с образованием твердого раствора или карбидного соединения металла. Частицы, не взаимодействующие с алмазными зернами, являясь «балластным» порошком, позволяют исключить спекание металлических порошков друг с другом. После нагрева продукт представляет собой смесь не слипшихся друг с другом композиционных алмазных зерен и свободного металлического и «балластного» порошка. Возможно некоторое соединение композиционных алмазных зерен, но такие спеки легко рассыпаются на отдельные зерна без их повреждения. Полученное композиционное алмазное зерно представляет собой композицию, состоящую из алмазного зерна поз.3, поверхность которого содержит выступающие металлические частицы поз.1, с зоной поз.4, представляющей собой химическое соединение материала частицы и углерода алмаза. Связь алмазного зерна с металлическими частицами происходит по зоне поз.4, в результате связь получается высокопрочной за счет химического соединения и создания поверхностного плотного контакта металлической частицы с алмазным зерном. Такое композиционное алмазное зерно сохраняет целостность при изготовлении алмазного инструмента, когда осуществляется смешивание алмазных зерен со связкой в таких аппаратах, как планетарная мельница, «пьяная бочка» и др.

Введенные в смесь частицы, не взаимодействующие с алмазным зерном, кроме предотвращения спекания металлических частиц, регулируют шероховатость композиционного алмазного зерна. Изменением соотношения содержания металлических частиц и частиц, не вступающих во взаимодействие с алмазным зерном, на последнем можно закрепить большее или меньшее количество металлических частиц и, соответственно, получить композиционное алмазное зерно с более или менее развитой поверхностью. В качестве частиц, не вступающих во взаимодействие с алмазным зерном, могут быть использованы, например, порошки оксидов, карбидов, нитридов, силицидов и т.п.

В качестве металлических частиц можно брать любые металлические порошки в чистом виде, или в виде сплава, которые могут образовывать химическую связь с алмазом при достаточно низких температурах - 800-1200°C. Ограничение температуры связано с тем, что при более высоких температурах нагрева имеет место потеря алмазного сырья из-за его графитизации. Более низкие температуры нагрева требуют большого времени прохождения реакций, что экономически нецелесообразно. В качестве порошков, образующих с углеродом алмаза твердый раствор или карбидное соединение, можно брать порошки из группы железо, никель, марганец, титан, цирконий и другие. Размер металлических порошков составляет 0,1-0,3 диаметра алмазного зерна. Более мелкие металлические порошки не образуют на поверхности алмазного зерна выступающие части, хорошо удерживающие такое зерно в органической связке. Увеличение размера металлического порошка более 0,3 диаметра алмазного зерна приведет к увеличению размера площади и глубины травления поверхности алмаза, что приведет к резкому уменьшению начальной прочности алмазного зерна.

Температура нагрева зависит от природы металлического порошка или сплава. Температура должна обеспечить протекание реакции образования карбидного соединения или твердого раствора с приемлемым технологическим временем. Например, при использовании порошков титана нагрев может осуществляться до температуры 850-900°C (время нагрева 45 мин), железа - 1000-1200°C (время нагрева 60 мин). Для композиционного алмазного зерна можно брать металлические порошки различных форм: шаровидной, дендритной, неопределенной. Порошки дендритной или неопределенной формы более предпочтительны, т.к. в инструменте они обеспечат еще более прочную связь алмазного зерна и связки.

Получение композиционного алмазного зерна проводят в неокисляющей атмосфере, например, в среде аргона, в водородной среде, в вакууме. Известно, что алмаз в присутствии кислорода (на воздухе) начинает графитизироваться при достаточно низких температурах. В зависимости от размера зерна процесс графитизации может происходить уже при 600°C. Неокисляющая атмосфера исключает либо существенно уменьшает графитизацию алмазного зерна при нагреве до Т=800-1200°C.

Пример. Алмазные зерна размером 630/500 смешивали с порошком железа и порошком Al2O3 зернистостью 200/160. Смесь нагревали в печи с водородом при температуре 1000°C в течение 60 мин. После охлаждения алмазные зерна отделяли от свободного металлического порошка и порошка Al2O3, В результате получали композиционные алмазные зерна, к поверхности которых были прочно прикреплены порошки металла, образующие алмазные зерна с высокоразвитой шероховатой поверхностью.

Таким образом, изобретение позволяет получить простым способом композиционное алмазное зерно с высокоразвитой шероховатой поверхностью, у которого металлические частицы прочно связаны с алмазным зерном.

1. Способ получения композиционного алмазного зерна, включающий закрепление на поверхности алмазного зерна частиц меньших размеров, чем алмазное зерно, отличающийся тем, что в качестве мелких частиц берут смесь металлических частиц, образующих с углеродом алмаза твердый раствор или карбидное соединение, и частиц, не взаимодействующих с алмазным зерном, в смесь вводят алмазное зерно и нагревают в неокисляющей атмосфере до температуры, обеспечивающей образование твердого раствора или карбидного соединения в зоне контакта металлических частиц с алмазным зерном, при этом металлические частицы берут размером 0,1-0,3 размера алмазного зерна.

2. Способ по п.1, отличающийся тем, что температуру нагрева выбирают в диапазоне 800-1100°С.