Легкая деталь гибридной конструкции

Иллюстрации

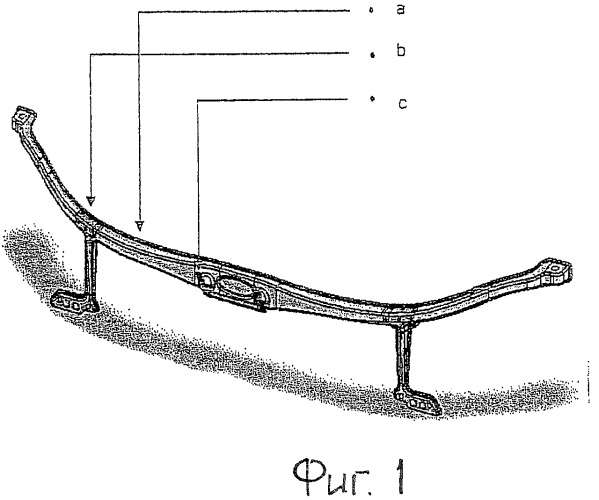

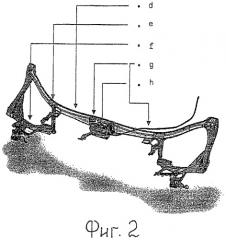

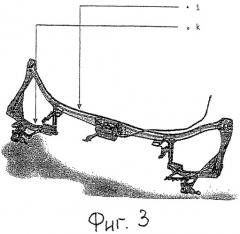

Показать всеИзобретение касается легких деталей гибридной конструкции, известных также как гибридные детали или легкие детали с полостями, состоящие из чашеобразной основы, которую усиливают термопластами. Термопласты содержат 10-99,99 вес.ч., по меньшей мере, одного частично кристаллического термопластического полимера и 0,01-50 вес.ч., по меньшей мере, одного сополимеризата олефина с одним эфиром метакриловой кислоты или эфиром акриловой кислоты алифатического спирта. Индекс текучести расплава сополимеризата составляет не ниже 100 г/10 мин. Полученные детали наряду с легкостью обладают высокой прочностью на излом, на скручивание, высокой твердостью и достаточно низкой рабочей температурой оборудования при изготовлении. 4 н. и 6 з.п. ф-лы, 3 ил., 4 табл., 4 пр.

Реферат

Настоящее изобретение касается деталей гибридной конструкции, более конкретно легкой детали гибридной конструкции, способа ее изготовления, ее применения и транспортного средства или иного средства передвижения.

Легкие детали гибридной конструкции известны также как гибридные детали или легкие детали с полостями, состоящие из чашеобразной основы, которую усиливают термопластами и которая пригодна для передачи значительных механических нагрузок, причем к термопластам для улучшения их физических характеристик добавляют особые модификаторы текучести.

В соответствующем исполнении такие легкие детали применяют в автомобилестроении, в несущих элементах оргтехники, бытовой техники или в конструкционных элементах, предназначенных для декорирования помещений и т.п.

Легкие детали гибридной конструкции, ниже также именуемые гибридными деталями, отличаются геометрическим замыканием остова или корпуса, обычно изготовленного из металла, и введенной в таковой или присоединенной к таковому пластмассовой детали. В рамках настоящего изобретения их также называют легкими деталями с полостями.

Неразделимое соединение двух или более деталей, предпочтительно из металла, причем соединение состоит из пластмассы, и его изготавливают в аппаратуре, заключающей в себя подлежащие соединению детали, например в процессе литья под давлением, описано в германской заявке на патент DE-OS 2750982. Из европейской заявки ЕР-А 0370342 известна легкая деталь гибридной конструкции, включающая чашеобразный остов, внутреннее пространство которого оснащено ребрами жесткости, жестко соединенными с остовом таким образом, что ребра жесткости, состоящие из напыленной пластмассы, соединены с остовом в отдельных точках соединения через отверстия в остове; пластмасса проходит через эти отверстия и распространяется за пределы их площади, таким образом достигают жесткого геометрического замыкания. В европейской заявке ЕР-А 0995668 этот принцип дополняют, дополнительно оснащая полую легкую деталь покровной плитой или колпаком из пластмассы. Возможна, однако, и покровная плита из других материалов, например из металла.

В международной заявке WO 2002/068257 описаны так называемые интегрированные структуры из металла и пластмассы и приведены описания множества крепежных средств, предназначенных для прочного соединения обоих компонентов друг с другом. Иной способ работы в два этапа, а именно - сначала нанести напылением пластмассовое покрытие на чашеобразную металлическую деталь так, чтобы пластмасса прошла сквозь отверстия в металлической детали и образовала на другой стороне наплывы, которые приведут к формированию прочного геометрического замыкания только после дополнительного этапа работы - изложен в международной заявке WO 2004/071741. Тот факт, что для изготовления гибридной детали напылять на металлическую сердцевину пластмассовое покрытие для достижения прочного геометрического замыкания можно не целиком, а лишь по частям, изложен в европейском патенте ЕР 1294552 В1. Еще один вариант, когда отверстия в металлической детали для прочного геометрического замыкания с напыленной пластмассой предусматривают как сверху, так и снизу, описан в международной заявке WO 2004/011315. В международной заявке WO 2001/38063 приведено описание пластмассовой композитной детали, состоящей по меньшей мере из двух плоских частей из различных материалов, например пластмассы и металла, различных металлов или пластмасс, причем части соединяют друг с другом в области края, а соединение состоит из предварительного формованной термопластической пластмассы. В европейской заявке ЕР 1223032 А2 описана легкая деталь гибридного строения в форме пластины. Патент США US 6,761,187 В1 приводит описание гибридной детали в форме желоба или трубы, включающей в себя интегрированное замыкание из термопласта. Возможные способы подготовки металлических компонентов в целях формирования прочного геометрического замыкания с термопластами для применения в качестве гибридных деталей приведены в германской заявке DE 19543324 А1. Возможность формирования ребер не только внутри подлежащей укреплению металлической детали, но и вне ее описана в европейских заявках ЕР 1340668 А2 и ЕР 1300325 А2.

Уже вскоре стало очевидно, что легкие детали гибридной конструкции с полостями весьма удобны во всех тех случаях, когда важны высокая прочность, способность поглощать большую энергию в случае аварии, а также экономия веса, например, в автомобилестроении. В европейской заявке ЕР 0679565 В1 описана лобовая часть автомобиля, включающая в себя по меньшей мере одну жесткую поперечину, которая распространяется на большую часть длины лобовой детали и имеет по меньшей мере одну опору из пластмассы, которую или которые присоединяют к концевой части поперечины литьем. В европейском патенте ЕР 1032526 В1 приведено описание несущей структуры для лобового модуля автомобиля, включающей в себя основу из стального листа, аморфную, не имеющую армирования термопластическую пластмассу, термопластическую пластмассу, армированную стекловолокном, а также ребристую структуру, например, из полиамида. В германской заявке на патент DE 10053840 А1 описана амортизирующая система (бампер) или энергопоглощающий элемент из расположенных друг напротив друга металлических листов и соединительных ребер из термопластической или дуропластической пластмассы. В международной заявке WO 2001/40009 описано применение гибридной технологии в тормозных педалях автомобиля или педалях газа или сцепления. В европейском патенте ЕР 1211164 В1 опять же приведено описание несущей структуры для радиаторной системы автомобиля, имеющей гибридную природу. Поперечная балка с замком в лобовом модуле автомобиля, имеющая гибридное строение, описана в германской заявке DE 10150061 А1. Патент США US 6,688,680 В1 описывает поперечину для автомобиля, имеющую гибридную конструкцию. Еще один пример лобовой панели автомобиля содержится в европейской заявке ЕР 1380493 А2, однако в данном случае металлическую деталь охватывают поясами, а не покрывают напылением полностью. Легкие детали гибридной конструкции можно применять не только для лобовых панелей или педалей, но и везде в автомобильном кузове. Примеры этого представлены в германском патенте DE 10018186 В4 - автомобильная дверь и дверная коробка, в европейской заявке ЕР 1232935 А1 - сам кузов автомобиля, и в германской заявке DE 10221709 А1 - несущие элементы автомобиля.

Термопластические составы, обладающие высокой текучестью, представляют интерес в смысле применения во множестве формообразующих технологий, например при литье под давлением. Например, для тонкостенных деталей в электрической, электронной и автомобильной промышленности требуется низкая вязкость термопластических составов, чтобы обеспечить заполнение формы по возможности при низких значениях давления заполнения либо же низких значениях усилия замыкания соответствующих аппаратов литья под давлением. Также это касается и одновременного заполнения нескольких деталей, изготавливаемых литьем под давлением посредством общей системы заливки в так называемых множественных аппаратах. Кроме того, термопластические составы с низкой вязкостью часто позволяют сократить продолжительность цикла. Помимо этого, особо важны благоприятные характеристики текучести, причем именно у высоконаполненных термопластических составов, например, с содержанием стекловолокна и/или минералов, превышающим 40 вес.%.

Несмотря на высокую текучесть термопластических составов, к самим деталям, которые изготавливают из этих составов, и особенно к изготавливаемым из этих составов деталям гибридной конструкции предъявляют высокие требования по механическим качествам, так что снижение вязкости не должно отрицательно влиять на механические качества.

Для создания термопластических формовочных масс с высокой текучестью и низкой вязкостью имеется несколько возможностей.

Одна возможность - это применение в качестве основных полимеров для термопластических формовочных масс полимерных смол низкой вязкости и с низкой молекулярной массой. Применение низкомолекулярных полимерных смол, однако, часто связано с ухудшением механических свойств, в особенности тягучести. Кроме того, производство полимерной смолы низкой вязкости в имеющейся установке полимеризации часто требует переделок с высокими трудозатратами и капиталовложениями.

Еще одна возможность - это применение так называемых средств модификации текучести, которые также называют модификаторами текучести, средствами облегчения текучести или модификаторами внутреннего трения и которые можно добавлять в полимерную смолу.

Такие средства модификации текучести известны из литературы, например Kunststoffe 2000, 9, S.116-118, они могут представлять собой эфиры жирных кислот с полиолами или амиды жирных кислот или аминов. Такие эфиры жирных кислот, как, например, пентаэритритолтетрастеарат или этиленгликольдимонтаноат, можно, однако, смешивать с полярными термопластами, например полиамидами, полиалкилентерефталатами или поликарбонатами, лишь в ограниченной степени. Поэтому происходит накопление их на поверхности фасонной детали, и, следовательно, их применяют также в качестве средств, облегчающих извлечение готового изделия из формы. Однако они способны - особенно в случае высоких концентраций, при складировании в тепле, либо же - в случае полиамидов - и в случае поглощения влаги мигрировать из фасонных изделий на поверхность и там накапливаться. Это может вызывать, например, проблемы в адгезии к металлам или адгезии лака к фасонным деталям, имеющим покрытие.

В качестве альтернативы этим поверхностно-активным модификаторам текучести можно применять внутренние модификаторы текучести, которые сочетаются с полимерными смолами. Для этого пригодны, например, низкомолекулярные соединения либо же разветвленные, высокоразветвленные или дендритные полимеры, полярность которых близка к таковой полимерной смолы. Такие высокоразветвленные или дендритные системы известны из литературы, основа их может состоять, например, из разветвленных полиэстеров, полиамидов, полиэфирамидов, полиэфиров или полиаминов, как это описано в Kunststoffe 2001, 91, S.179-190, или в Advances in Polymer Science 1999, 143 (Branched Polymers II), S.1-34.

В принципе улучшения текучести полиамидов можно добиться введением высокоразветвленных полимеров с жесткими ароматическими структурами, добавлением полимеров, основанных на ароматических соединениях, или же добавлением фенолов, бисфенолов и им подобных низкомолекулярных добавок.

Если, однако, помимо текучести формовочных масс одновременно желательно оказать влияние на модуль упругости и, следовательно, на прочность фасонных изделий, особенно для использования в деталях гибридной конструкции, то модификаторы текучести, известные на нынешнем техническом уровне, скоро упираются в свои пределы. Использование в подлежащих применению термопластах других сополимеров на основе этена и эфиров акриловой или метакриловой кислоты в этом случае также не дает желаемого результата.

Задача настоящего изобретения состояла в том, чтобы изготовить легкие детали гибридной конструкции с полостями, которые, с одной стороны, обладают известными на нынешнем техническом уровне преимуществами, как то: высокой прочностью на излом, высокой прочностью на скручивание, высокой твердостью, но которые помимо этого отличаются малым весом и достаточно низкой рабочей температурой оборудования при изготовлении, причем снижения вязкости в составах поликонденсации достигают добавлением к расплаву полимеров присадки, без необходимости при этом соглашаться с потерями в таких качествах, как ударная вязкость и устойчивость к гидролизу, каковые имеют место при использовании линейных полимерных смол низкой вязкости или в случае применения известных из литературы добавок. В отношении жесткости и прочности на разрыв у этих составов не должно быть существенных отличий от не содержащих добавок составов для поликонденсации, чтобы была возможность беспроблемного обмена материалами для пластмассовых конструкций, например, на основе полиамида и таким образом применения в деталях гибридной конструкции.

Поставленная задача решается предлагаемой легкой деталью, состоящей из чашеобразной основы, внешнее и/или внутреннее пространство которой оснащено усиливающими структурами, прочно соединенными с основой и состоящими из нанесенных напылением термопластов, и соединение которых с основой осуществлено в дискретных точках соединения, за счет того, что нанесенные напылением термопласты основаны на полимерных формовочных массах, содержащих:

A) от 99,99 до 10 весовых частей, предпочтительно - от 99,5 до 40 весовых частей, особо предпочтительно - от 99,0 до 55 весовых частей по меньшей мере одного частично кристаллического термопластического полимера и

B) от 0,01 до 50 весовых частей, предпочтительно - от 0,25 до 20 весовых частей, особо предпочтительно - от 1,0 до 15 весовых частей по меньшей мере одного сополимеризата, по меньшей мере одного олефина, предпочтительно - α-олефина, по меньшей мере с одним эфиром метакриловой кислоты или эфиром акриловой кислоты алифатического спирта, предпочтительно - алифатического спирта с 1-30 атомами углерода, причем индекс текучести расплава указанного сополимеризата находится не ниже 100 г/10 мин, предпочтительно 150 г/10 мин.

В одной из предпочтительных форм исполнения соединение напыленных термопластов с основой осуществляют в отдельных точках соединения посредством отверстий в основе, через которые пластмасса (термопласт) выступает над поверхностью вокруг отверстий, благодаря чему достигают прочного геометрического замыкания. Согласно изобретению реализовывать этот процесс можно в один, два, три или несколько этапов. Предпочтительно, чтобы чашеобразная основа имела U-образную форму, однако в случае автомобильных дверей форма может быть и другой. Исполнение чашеобразной основы в основном определяется формой подлежащей изготовлению фасонной детали. Предпочтительно чашеобразную основу изготовляют из металла, в частности, предпочтительно применять в целях согласно изобретению железо, сталь, латунь, алюминий, магний или титан. Кроме того, чашеобразная основа может уже сама по себе состоять из термопластов, причем в качестве термопластов можно использовать те же, что приведены в качестве компонентов А) настоящей заявки.

Обработку полимерных формовочных масс с получением легких деталей гибридной конструкции согласно изобретению осуществляют посредством формообразующих процессов для термопластов, предпочтительно - путем литья под давлением, экструзии расплава, прессовки, штамповки или формования дутьем. Желательные благоприятные эффекты проявляются в принципе на термопластах любого рода. Перечисление термопластов, подлежащих применению в качестве компонента А), приведено, например, в Kunststoff-Taschenbuch (Hrsg. Saechtling), Auflage 1989, где указаны также источники ссылок. Способ производства таких термопластов как таковой известен специалисту. Желательные благоприятные эффекты проявляются также во всех вариантах применения гибридной технологии, известных на приведенном выше нынешнем техническом уровне, вне зависимости от того, охватывает ли пластмассовая деталь металлическую с формированием сплошной оболочки, или же, как это в имеет место в случае европейской заявки ЕР 1380493 А2, только образует пояса, вне зависимости от того, вклеивают ли пластмассовую деталь или, например, соединяют с металлической деталью лазером, либо же пластмассовая и металлическая детали, как в международной заявке WO 2004/071741, образуют прочное геометрическое замыкание на дополнительном этапе.

Частично кристаллические термопластические полимеры (термопласты), подлежащие предпочтительному применению в качестве компонента А) для легких деталей гибридной конструкции, согласно изобретению выбирают из группы, включающей в себя полиамиды, винилароматические полимеры, акрилэфир-стирол-акрилнитрил (ASA), акрил-бутадиен-стирол (ABS), стирол-акрил-нитрил (SAN), полиоксиметилен (РОМ), полифенилэфир (РРЕ), полиариленэфирсульфоны, полипропилен (РР) или их смеси, причем полиамид, полиэстер, полипропилен и поликарбонаты или смеси, содержащие полиамид, полиэстер или поликарбонаты в качестве основного компонента, предпочтительны.

Особо предпочтительно применять в качестве компонента А) в подлежащих обработке формовочных массах по меньшей мере один полимер из следующего ряда: полиэстер, поликарбонат, полипропилен или полиамид или смеси этих термопластов с вышеуказанными материалами.

Согласно изобретению полиамиды, наиболее предпочтительные к применению в качестве компонента А) - это частично кристаллические полиамиды, которые изготавливают из диаминов и дикарбоновых кислот и/или лактамов по меньшей мере с 5 кольцевыми членами, либо же из соответствующих аминокислот. Возможные исходные компоненты - это алифатические и/или ароматические дикарбоновые кислоты, как то: адипиновая кислота, 2,2,4- и 2,4,4-триметиладипиновая кислота, азелаиновая кислота, себациновая кислота, изофталевая кислота, терефталевая кислота, алифатические и/или ароматические диамины, как, например, тетраметилендиамин, гексаметилендиамин, 1,9-нонандиамин, 2,2,4- и 2,4,4-триметилгексаметилендиамин, изомерные диамино-дициклогексилметаны, диаминодициклогексилпропаны, бис-аминометил-циклогексан, фенилендиамины, ксилилендиамины, аминокарбоновые кислоты, как, например, аминокапроновая кислота, либо же соответствующие лактамы. К ним также относятся сополиамиды из нескольких указанных мономеров.

Предпочтительные согласно изобретению полиамиды изготавливают из капролактамов, крайне предпочтительно - из 8-капролактама, а также из большинства соединений, основу которых составляют РА6, РА66 и другие алифатические и/или ароматические полиамиды или сополиамиды, у каковых соединений на одну полиамидную группу в полимерной цепи приходится от 3 до 11 метиленовых групп.

Частично кристаллические полиамиды, согласно изобретению подлежащие применению в качестве компонента А), можно также применять в смеси с другими полиамидами и/или иными полимерами.

Обычные добавки, как, например, средства, облегчающие изъятие готового изделия из формы, стабилизаторы и/или средства, облегчающие текучесть, можно добавлять к полиамидам в расплав или же наносить на их поверхность.

Полиэфиры, согласно изобретению также подлежащие особо предпочтительному применению в качестве компонента А) - это сложные полиэфиры на основе ароматических дикарбоновых кислот и алифатического или ароматического дигидроксисоединения.

Первая группа предпочтительных сложных полиэфиров - это полиалкилентерефталаты, в особенности таковые, имеющие от 2 до 10 атомов углерода в спиртовой части.

Такие полиалкилентерефталаты описаны в литературе. В главной цепи они содержат ароматическое кольцо, берущее начало в ароматической дикарбоновой кислоте. Ароматическое кольцо может также быть замещено, например, галогенами, как то: хлором и бромом, или алкильными группами с 1-4 атомами углерода, как то: метильной, этиловой, изопропиловой либо же н-пропиловой и н-бутиловой, изобутиловой или же трет-бутиловой группой.

Эти полиалкилентерефталаты можно известным образом синтезировать путем реакции дикарбоновых кислот, их сложных эфиров или иных образующих эфиры производных с алифатическими дигидроксисоединениями.

В качестве предпочтительных дикарбоновых кислот следует упомянуть 2,6-нафталиндикарбоновую кислоту, терефталевую кислоту и изофталевую кислоту или их смеси. До 30 мол.%, предпочтительно - не более 10 мол.% ароматических дикарбоновых кислот можно заменить алифатическим или циклоалифатическими дикарбоновыми кислотами, их примеры: адипиновая кислота, азелаиновая кислота, себациновая кислота, додекандикислоты и циклогександикарбоновые кислоты.

Среди алифатических дигидроксисоединений предпочтительны диолы, имеющие от 2 до 6 атомов углерода, в частности 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, 1,4-гександиол, 1,4-цикло-гександиол, 1,4-циклогександиметанол и неопентилгликоль или же их смеси.

В частности, в качестве особо предпочтительно подлежащих применению полиэфиров компонента А) следует назвать полиалкилентерефталаты, получаемые из алкандиолов, имеющих от 2 до 6 атомов углерода. Среди них весьма предпочтительны полиэтилентерефталат, полипропилентерефталат и полибутилентерефталат или их смеси. Кроме того, предпочтительны ПЭТ и/или ПБТ, содержащие в качестве прочих мономеров до 1 вес.%, предпочтительно - до 0,75 вес.% 1,6-гександиола и/или 2-метил-1,5-пентандиола.

Число вязкости полиэфиров, предпочтительно подлежащих применению в качестве компонента А) согласно изобретению, в общем случае находится в пределах от 50 до 220, предпочтительно - от 8 до 160 (измеряют в 0,5 вес.% растворе в смеси фенола и о-дихлорбензола (весовое соотношение 1:1 при 25°С) согласно ISO 1628.

В особенности предпочтительны сложные полиэфиры, содержание концевых карбоксильных групп в которых составляет до 100 милливаль/кг, предпочтительно - до 50 милливаль/кг, а особо предпочтительно - до 40 милливаль/кг полиэфира. Такие полиэфиры можно, например, синтезировать способом, описанным в заявке на патент ФРГ DE-A 4401055. Содержание концевых карбоксильных групп обычно определяют титрованием (например, потенциометрическим).

В случае применения в качестве компонента А) смесей полиэфиров в состав формовочных масс входит смесь полиэфиров, отличающихся от ПБТ, как, например, полиэтилентерефталат (ПЭТ). Предпочтительно, чтобы, например, доля полиэтилентерефталата в смеси составляла до 50 вес.%, в особенности - от 10 до 35 вес.%, из расчета на 100 вес.% А).

Кроме того, целесообразно использовать рециклаты, например ПА-рециклаты ПЭТ-рециклаты (также именуемые scrap-ПЭТ, «ПЭТ из отходов»), при необходимости - в смеси с полиалкилентерефталатами, например с ПБТ.

Под рециклатами в общем случае подразумевают:

1) Так называемые Post Industrial Rezyklate, рециклаты промышленности: так называют отходы производства при поликонденсации или приливы, получаемые при обработке изделий, полученных литьем под давлением, начальные изделия в серии литья под давлением или экструзии, либо же обрезанные края экструдированных пластин или пленок.

2) Post Consumer Rezyklate, рециклаты потребления: это понятие включает в себя пластмассовые изделия, которые собирают и подвергают вторичной переработке после использования их потребителем. Подавляющее большинство этих изделий - это сформованные дутьем полиэтиленовые бутылки для минеральной воды, безалкогольных напитков и соков.

Оба вида рециклатов могут наличествовать либо в виде продукта размола, либо в форме гранулята. В последнем случае рециклатное сырье, после разделения и очистки, расплавляют в экструдере и подвергают грануляции. Это позволяет существенно облегчить обращение с ними, улучшить сыпучесть и пригодность к дозированию на последующих этапах обработки.

Можно использовать как гранулированные, так и размолотые рециклаты, причем максимальная длина края должна составлять 10 мм, предпочтительно - быть менее 8 мм.

Поскольку полиэфиры при переработке подвергаются гидролитическому расщеплению (ввиду наличия следов влаги), рекомендуется проводить предварительную сушку рециклата. Целесообразно, чтобы содержание остаточной влаги после сушки составляло <0,2%, в особенности - было ниже 0,05%.

В качестве еще одной группы полиэстеров, предпочтительно применяемых для компонента А), следует упомянуть полностью ароматические сложные полиэфиры, получаемые из ароматических дикарбоновых кислот и ароматических дигидроксисоединений.

В качестве ароматических дикарбоновых кислот можно применять соединения, уже описанные в разделе, посвященном полиалкилентерефталатам. Предпочтительны смеси, включающие от 5 до 100 мол.% изофталевой кислоты и от 0 до 95 мол.% терефталевой кислоты, в особенности - смеси, включающие от примерно 80 мол.% изофталевой кислоты и 20 мол.% терефталевой кислоты до примерно эквивалентных смесей этих двух кислот.

Ароматические дигидроксисоединения предпочтительно имеют общую формулу

,

в которой

Z означает алкиленовую или циклоалкиленовую группу, включающую до 8 атомов углерода, ариленовую группу, включающую до 12 атомов углерода, карбонильную группу, сульфонильную группу, атом кислорода или серы или химическую связь, и в которой

m имеет значение от 0 до 2.

На фениленовых группах эти соединения могут также нести алкиловые или алкоксигруппы с 1-6 атомами углерода и фтором, хлором или бромом в качестве заместителей.

В качестве примера основы этих соединений следует упомянуть дигидроксидифенил, ди-(гидроксифенил)алкан, ди-(гидроксифенил)циклоалкан, ди-(гидроксифенил)сульфид, ди-(гидроксифенил)эфир, ди-(гидроксифенил)кетон, ди-(гидроксифенил)сульфоксид, α,α'-ди-(гидроксифенил)-диалкилбензол, ди-(гидроксифенил)сульфон, ди-(гидроксибензол)бензол, резорцин и гидрохинон, а также их производные, алкилированные или галогенированные в ядре.

Из них предпочтительны 4,4'-дигидроксидифенил, 2,4-ди-(4'-гидроксифенил)-2-метилбутан, α,α'-ди-(4-гидроксифенил)-р-диизопропилбензол, 2,2-ди-(3'-метил-4'-гидроксифенил)пропан и 2,2-ди-(3'-хлор-4'-гидроксифенил)пропан, а также в особенности 2,2-ди-(4'-гидроксифенил)пропан, 2,2-ди-(3',5-дихлордигидроксифенил)пропан, 1,1-ди-(4'-гидроксифенил)циклогексан, 3,4'-дигидроксибензофенон, 4,4'-дигидроксидифенилсульфон и 2,2-ди(3',5'-диметил4'-гидроксифенил)пропан или их смеси.

Само собой разумеется, что можно также применять смеси полиалкилентерефталатов и полностью ароматических полиэфиров. В общем случае они содержат от 20 до 98 вес.% полиалкилентерефталатов и от 2 до 80 вес.% полностью ароматических полиэфиров.

Разумеется, возможно также применение блок-сополимеров полиэфиров, как, например, сополимеров эфир-эфиров. Подобные продукты известны и описаны в литературе, например, в заявке США US-A 3651014. Соответствующие продукты представлены также на рынке, например Hytrel® (DuPont).

В качестве полиэфиров и, таким образом, материалов, подлежащих предпочтительному применению в качестве компонента А), следует согласно изобретению рассматривать и не содержащие галогенов поликарбонаты. Надлежащие не содержащие галогенов поликарбонаты - это, например, таковые на основе дифенолов общей формулы

,

где

Q означает простую связь, алкиленовую группу с 1-8 атомами углерода, алкилиденовую группу с 2-3 атомами углерода, циклоалкилиденовую группу с 3-6 атомами углерода ариленовую группу с 6-12 атомами углерода, а также -O-, -S- или -SO2-, a m представляет собой целое число от 0 до 2.

На фениловых остатках дифенолов могут также располагаться заместители, например алкиловые группы с 1-6 атомами углерода или алкоксигруппы с 1-6 атомами углерода.

Предпочтительные дифенолы этой формулы - это, например, гидрохинон, резорцин, 4,4'-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-пропан, 2,4-бис-(4-гидроксифенил)-2-метилбутан, 1,1-бис-(4-гидроксифенил)-циклогексан. Особо предпочтительны 2,2-бис-(4-гидроксифенил)-пропан и 1,1-бис-(4-гидроксифенил)-циклогексан, а также 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан.

Как гомополикарбонаты, так и сополикарбонаты можно применять в качестве компонента А), помимо гомополимеризата бисфенола А предпочтительны сополикарбонаты бисфенола А.

Надлежащие поликарбонаты можно разветвлять известным образом, а именно - предпочтительно встраивая от 0,05 до 2,0 мол.%, от суммы применяемых дифенолов, по меньшей мере трифункциональных соединений, например, таковых, имеющих три или более трех фенольных гидроксильных групп.

Особо удобны в применении оказались поликарбонаты, относительная вязкость которых ηrel составляет от 1,10 до 1,50, в особенности - от 1,25 до 1,40. Это соответствует средним молекулярным массам Mw (средневесовое значение) от 10000 до 200000, предпочтительно - от 20000 до 80000 г/моль.

Дифенолы с этой общей формулой известны, либо же их можно синтезировать известными способами.

Производство поликарбонатов можно осуществлять, например, путем реакции дифенолов с фосгеном способом с поверхностью раздела фаз или с фосгеном по способу в гомогенной фазе (так называемым пиридиновым способом), причем в каждом случае желательной молекулярной массы добиваются известным способом, используя соответствующее количество прерывателей цепи. (Касательно поликарбонатов, содержащих полидиоргансилоксаны, см., например, DE-OS 3334782).

Надлежащие обрыватели цепи - это, например, фенол, пара-трет-бутилфенол, но также и длинноцепочечные фенолы, например 4-(1,3-тетраметил-бутил)-фенол согласно DE-OS 2842005 или моноалкилфенолы или диалкилфенолы, имеющие в общей сложности от 8 до 20 атомов углерода в алкильном заместителе согласно DE-A 35 06 472, как, например пара-нонилфенил, 3,5-ди-1-бутилфенол, пара-t-октилфенол, пара-додецилфенол, 2-(3,5-диметил-гептил)-фенол и 4-(3,5-диметилгептил)-фенол.

В смысле настоящего изобретения выражение «не содержащие галогенов поликарбонаты» означает, что поликарбонаты построены из не содержащих галогенов дифенолов, не содержащих галогенов обрывателей цепи и при необходимости - из не содержащих галогенов разветвителей, причем содержание незначительных количеств омыляемого хлора (в ч./млн), получаемого, например, из синтеза поликарбонатов с фосгеном по способу с поверхностью раздела фаз, не следует в смысле изобретения рассматривать как содержание галогенов. Такие поликарбонаты с количествами омыляемого хлора на уровне ppm представляют собой не содержащие галогенов поликарбонаты в смысле настоящего изобретения.

Кроме того, в качестве предпочтительно пригодного компонента А) следует рассматривать аморфные полиэфиркарбонаты, причем фосген при синтезе замещают ароматическими мономерами дикарбоновых кислот, например мономерами изофталевой кислоты и/или терефталевой кислоты. Ссылка на подробное описание - европейская заявка ЕР-А 711810.

Прочие надлежащие сополикарбонаты, имеющие в качестве мономеров циклоалкиловые остатки, описаны в европейской заявке ЕР-А 365916.

Кроме того, бисфенол А может быть замещен бисфенолом ТМС. Подобные поликарбонаты предлагаются на рынке под торговым наименованием АРЕС НТ® фирмой Bayer AG.

Согласно изобретению, однако, особо предпочтительно применение в качестве компонента А) вышеописанных полиамидов или полиэфиров.

Представляющие собой компонент В) сополимеризаты предпочтительно являются статистическими сополимеризатами по меньшей мере одного олефина, предпочтительно α-олефина и по меньшей мере одного эфира метакриловой кислоты или акриловой кислоты с алифатическим спиртом, причем индекс текучести расплава сополимеризата не может быть ниже 100 г/10 мин, предпочтительно - 150 г/10 мин, особо предпочтительно - 300 г/10 мин. В одной из предпочтительных форм исполнения сополимеризат состоит менее чем на 4 вес.%, особо предпочтительно - менее чем на 1,5 вес.% и крайне предпочтительно на 0 вес.%, из мономерных компонентов, содержащих другие реактивные функциональные группы, выбранные из группы, включающей эпоксиды, оксетаны, ангидриды, имиды, азиридины, фураны, кислоты, амины, оксазолины.

Надлежащие олефины, предпочтительно α-олефины, являющиеся составной частью сополимеризатов (далее: сополимеризаты В), имеют предпочтительно от 2 до 10 атомов углерода и могут не иметь заместителей либо же быть замещены одной или несколькими алифатическими, циклоалифатическими или ароматическими группами.

Предпочтительные олефины выбирают из группы, включающей в себя этен, пропен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 3-метил-1-пентен. Особо предпочтительные олефины - это этен и пропен, крайне предпочтителен этен.

Также можно применять смеси указанных олефинов.

Еще в одной предпочтительной форме исполнения другие реакционные функциональные группы сополимеризата В), выбранные из группы, включающей в себя эпоксиды, оксетаны, ангидриды, имиды, азиридины, фураны, кислоты, амины, оксазолины, вводят в сополимер В) исключительно через олефины.

Содержание олефинов в сополимеризате В) находится между 50 и 90 вес.%, предпочтительно - между 55 и 75 вес.%.

Кроме олефина определяющим для сополимеризата В) является еще один компонент. В качестве второго компонента можно применять алкиловые эфиры или арилалкиловые эфиры акриловой кислоты или метакриловой кислоты, алкиловая или алкилариловая группа которых образована 1-30 атомами углерода. При этом алкиловая или алкилариловая группа может быть линейной или разветвленной, а также включать в себя циклоалифатические или ароматические группы, а кроме того - иметь один или несколько заместителей эфирной или тиоэфирной функциональности. Надлежащие эфиры метакриловой или акриловой кислоты в этом смысле - это также таковые, синтезированные из спиртового компонента, в основе которого лежит олигоэтиленгликоль или олигопропилен гликоль всего лишь с одной гидроксильной группой и не более чем 30 атомами углерода.

Например, алкиловая или алкилариловая группа эфира акриловой кислоты или метакриловой кислоты может быть выбрана из группы, в состав которой входят метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, втор-бутил, 1-пентил, 1-гексил, 2-гексил, 3-гексил, 1-гептил, 3-гептил, 1-октил, 1-(2-этил)-гексил, 1-нонил, 1-децил, 1-додецил, 1-лаурил или 1-октадецил. Предпочтительны алкиловые или алкилариловые группы с 6-20 атомами углерода. В особенности также предпочтительны разветвленные алкиловые группы, которые по сравнению с линейными алкиловыми группами, имеющими то же количество атомов углерода, имеют более низкую температуру стеклования TG.

Согласно изобретению особо предпочтительны сополимеризаты В), в которых олефин совместно полимеризован с (2-этил)-гексилэфиром акриловой кислоты. Также возможно применение смесей описанных эфиров акриловой или метакриловой кислоты.

При этом предпочтительно применять (2-этил)-гексилэфир акриловой кислоты в количестве более 60 вес.%, особо предпочтительно - более 90 вес.% и крайне предпочтительно применение 100 вес.% от общей массы эфиров акриловой и метакриловой кислот в сополимеризате В).

Еще в одной предпочтительной форме исполнения другие реакционные функциональные группы сополимеризата В), выбранные из группы, включающей в себя эпоксиды, оксетаны, ангидриды, имиды, азиридины, фураны, кислоты, амины, оксазолины, вводят в сополимер В) исключительно через эфиры акриловой и метакриловой кислоты.

Содержание эфиров акриловой и метакриловой кисло в сополимеризате В) находится между 10 и 50 вес.%, предпочтительно - между 25 и 45 вес.%.

Надлежащие сополимеризаты В), помимо состава, отличаются низкой молекулярной массой. Соответственно, для формовочных масс согласно изобретению годятся только сополимеризаты В), значение индекса текучести расплава (Melt Flow Index) которых, измеренное при 190°С и нагрузке 2,16 кг, составляет по меньшей мере 100 г/10 мин, предпочтительно - по меньшей мере 150 г/10 мин, особо предпочтительно - по меньшей мере 300 г/10 мин.

Сополимеризаты (В) можно выбирать, например, из группы материалов, предлагаемых на рынке фирмой Atofina под торговым наименованием Lotryl® EH (сополимеризат этилена и 34-38 мас.% 2-этилгексилакрилата). Данные сополимеризаты обычно применяют как плавкие клеи.

Согласно предпочтительному варианту исполнения настоящего изобретения применяют формовочные массы, которые в дополнение к компонентам А) и В) содержат также

С) от 0,001 до 75 весовых частей, предпочтительно - от 10 до 70 весовых частей, особо предпочтительно - от 20 до 65 весовых частей, а крайне предпочтительно - 30-65 весовых частей заполнителя или армирующего вещества.

В качестве заполнителя или армирующего вещества можно применять также смеси двух или более различных заполнителей и/или армирующих веществ, например, на основе талька, слюды, силиката, кварца, диоксида титана, волластонита (дощатого шпата), каолина, аморфные кремниевые кислоты, карбонат магния, мел, полевой шпат, сульфат бария, стеклянные гранулы и/или заполнители и/или армирующие вещества волокнистой структуры на основе углеродных волокон и/или стекловолокна. Предпочтительно применяют минеральные заполните