Способ переработки цирконового концентрата

Иллюстрации

Показать всеИзобретение относится к области металлургии редких металлов и технологии неорганических веществ, в частности к переработке цирконового концентрата с получением диоксида циркония и диоксида кремния. Способ включает хлорирование цирконового концентрата, раздельную конденсацию продуктов хлорирования, очистку тетрахлоридов кремния и циркония, водный гидролиз тетрахлорида циркония и осаждение сульфата цирконила с отгонкой азеотропной смеси HCl-H2O, фильтрование, промывку и прокалку осадка с получением диоксида циркония, высокотемпературный парофазный гидролиз тетрахлорида кремния в водородо-воздушном пламени с получением пирогенного диоксида кремния и содержащих HCl абгазов, абсорбцию хлористого водорода с использованием в качестве абсорбента образующейся при гидролитическом выделении сульфата цирконила азеотропной смеси HCl-Н2О. Изобретение позволяет комплексно использовать сырье. 1 з.п. ф-лы, 1 ил., 1 пр.

Реферат

Изобретение относится к области металлургии редких металлов и технологии неорганических веществ, в частности к переработке цирконового концентрата с получением диоксида циркония и диоксида кремния.

Известен способ переработки цирконового концентрата с получением диоксида циркония спеканием цирконового концентрата с карбонатом и хлоридом кальция при 1100-1200°С, выщелачиванием спека 5-10 мас.% HCl соляной кислотой, с удалением избытка окиси кальция и разложением ортосиликата кальция. Образующаяся коллоидная кремниевая кислота удаляется вместе с раствором в сброс. Содержащий цирконат кальция нерастворимый осадок выщелачивается серной кислотой, фильтрацией и промывкой отделяется направляемый в отвал сульфат кальция (CaSO4·0,5Н2О), фильтрат гидролизуется с образованием сульфата цирконила, полученную суспензию фильтруют, осадок промывают и прокаливают при 850-900°С с получением диоксида циркония. Недостатком указанного способа является образование большого количества отходов (~6 т на 1 т ZrO2) сульфата кальция, кислых сточных вод и кремниевой кислоты [1].

Известен способ переработки цирконового концентрата взаимодействием с фторидом аммония в автоклаве при температуре 250-400°С, сульфатизацией реакционной массы серной кислотой, водным выщелачиванием с получением в растворе цирконил иона. Недостатком способа является образование токсичных фтористых соединений кремния, аммиака и периодичность процесса [2].

Известен способ переработки цирконового концентрата взаимодействием с фтором при температуре 350-500°С и давлении 0,12 МПа в автоклаве с получением тетрафторидов циркония и кремния. Пиролизом тетрафторида кремния в водородо-кислородном пламени получают пирогенный диоксид кремния и фтористый водород. Недостатком способа является повышенная опасность фтора и его соединений, а также периодичность процесса [3].

Наиболее близким из известных аналогов по технической сущности и достигаемым результатам является способ переработки цирконового концентрата хлорным методом [4] (ПРОТОТИП).

Согласно способу-прототипу, цирконовый концентрат хлорируют хлором в присутствии углеродсодержащего восстановителя с получением парогазовой смеси хлоридов циркония, кремния, примесей железа, алюминия и др. и оксидов углерода. При раздельной конденсации продуктов хлорирования выделяют тетрахлориды циркония и кремния. Очищенный тетрахлорид циркония растворяют с получением раствора оксихлорида циркония, из раствора сернокислотным гидролизом осаждают сульфат цирконила (ZrO2·xSO3·yH2O). Суспензию фильтруют, осадок промывают и прокаливают с получением диоксида циркония. Полученную при мокрой очистке отходящих газов прокалки пульпу ZrO2 в серной кислоте возвращают на стадию сернокислотного гидролиза. Очищенный от примесей ректификацией на трехстадийном каскаде тетрахлорид кремния используется в химической промышленности в производстве этилсиликата-40. Недостатком способа является образование большого количества отходов, т.к. при растворении и сернокислотном гидролизе тетрахлорида циркония хлористый водород (~1,2 т на 1 т ZrO2) направляется вместе с фильтратом и промывными водами в стоки.

Технической задачей изобретения является повышение комплексности использования сырья.

Технический результат, получаемый при осуществлении изобретения, заключается в уменьшении образования отходов производства при переработке цирконового концентрата.

Указанный технический результат достигается при осуществлении предлагаемого способа переработки цирконового концентрата, сущность которого выражается следующей совокупностью существенных признаков:

- хлорирование цирконового концентрата в присутствии углерода при температуре 900-950°С;

- раздельная конденсация продуктов хлорирования с выделением тетрахлоридов циркония и кремния;

- дистилляционная и ректификационная очистка тетрахлорида кремния;

- очистка тетрахлорида циркония от нелетучих веществ сублимацией;

- водный гидролиз тетрахлорида циркония, осаждение из раствора сульфата цирконила и отгонка азеотропной смеси HCl-Н2О (~20 мас.% HCl);

- фильтрование, промывка и прокалка сульфата цирконила с получением диоксида циркония и отходящих газов;

- охлаждение и конденсация компонентов отходящих газов, полученных при прокалке сульфата цирконила, с выделением суспензии ZrO2 в серной кислоте, направляемой на осаждение сульфата цирконила;

- высокотемпературный парофазный гидролиз тетрахлорида кремния в водородо-воздушном пламени с получением пирогенного диоксида кремния и содержащих HCl абгазов;

- абсорбция хлористого водорода из абгазов, содержащих газообразный хлористый водород, с использованием в качестве абсорбента азеотропной смеси HCl-Н2О (~20 мас.% HCl) и получением 31-35 мас.% HCl соляной кислоты;

- электролиз 31-35 мас.% соляной кислоты, при этом получаемый хлор направляется на хлорирование цирконового концентрата, а водород - на высокотемпературный парофазный гидролиз тетрахлорида кремния в водородо-воздушном пламени;

- концентрирование отработанного электролита, содержащего 20 мас.% HCl, до 31-35 мас.% HCl.

Существенным отличительным признаком предлагаемого способа переработки цирконового концентрата является использование в качестве абсорбента при абсорбции хлористого водорода из абгазов высокотемпературного парофазного гидролиза тетрахлорида кремния азеотропной смеси HCl-Н2О (~20 мас.% HCl) со стадии сернокислотного гидролиза тетрахлорида циркония с получением товарной (31-35 мас.% HCl) соляной кислоты. С целью утилизации хлористого водорода полученная концентрированная кислота направляется на электролиз, откуда хлор направляется на хлорирование цирконового концентрата, а водород - на высокотемпературный парофазный гидролиз тетрахлорида кремния.

Следует отметить, что количество водорода, получаемого при электролизе, превышает потребность процесса высокотемпературного парофазного гидролиза тетрахлорида кремния и поэтому избыток водорода может быть использован в качестве реагента или топлива для нужд производства. Следует также отметить, что вследствие хлорирования примесей цирконового концентрата и технологических потерь хлористого водорода образуется дефицит хлора, который может быть восполнен подачей дополнительного количества хлора на хлорирование или подачей газообразного хлористого водорода на абсорбцию, где в качестве абсорбента может быть использована часть отработанного электролита.

Из сравнения рассматриваемых способов следует, что новые приемы выполнения действий и новый порядок выполнения действий обеспечивает достижение технического результата при осуществлении изобретения.

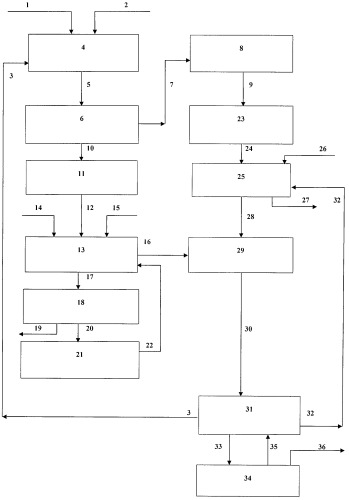

На чертеже изображена технологическая схема переработки цирконового концентрата с получением диоксида циркония и диоксида кремния.

Измельченные цирконовый концентрат 1 и углерод 2 дозируют в хлоратор 4, куда по фурмам подается хлор 3. При температуре 900-950°С и перемешивании в хлораторе 4 протекают процессы хлорирования компонентов сырья с образованием тетрахлоридов циркония и кремния, хлористых соединений примесей, оксидов углерода по реакциям (1-4):

Газы и пары хлоридов, образующие парогазовую смесь 5, поступают на раздельную конденсацию продуктов хлорирования в конденсаторы 6 и 8. На первой ступени 6 конденсируется технический тетрахлорид циркония 10, а затем на второй ступени 8 из парогазовой смеси 7 конденсируется тетрахлорид кремния 9.

Технический тетрахлорид циркония 10 направляется на сублимационную установку 11 для очистки от нелетучих веществ. Очищенный тетрахлорид циркония 12 направляется на гидролизный каскад 13.

Гидролиз 13 тетрахлорида циркония проводится в две стадии. На первой стадии гидролиза тетрахлорид циркония 12 взаимодействует с водой 14 для получения раствора хлорида цирконила по реакции:

На второй стадии в раствор дозируется серная кислота 15 для осаждения сульфата цирконила по суммарной реакции:

Обе стадии проводят при нагревании с отгонкой из реакционных масс азеотропной смеси HCl-Н2О (20 мас.% HCl) 16. Полученную суспензию сульфата цирконила фильтруют, промытый очищенной водой осадок 17 направляют на прокалку 18, где получают диоксид циркония 19 и отходящие газы 20, содержащие продукты пылеуноса, триоксид серы, пары воды и неконденсируемые газы по реакции:

Отходящие газы 20 промываются в скруббере 21 для выделения серной кислоты и продуктов пылеуноса с получением суспензии ZrO2 в серной кислоте 22, направляемой на осаждение сульфата цирконила на стадии гидролиза 13.

Тетрахлорид кремния 9 направляют на дистилляционную и ректификационную очистку 23, где отделяют высококипящие твердые хлориды, растворенные газы, низкокипящие примеси и тетрахлорид титана. Очищенный тетрахлорид кремния 24 направляют на высокотемпературный парофазный гидролиз 25.

Тетрахлорид кремния 24, воздух 26 и водород 32 направляют на сжигание в горелку, в пламени которой при температуре 1000-1200°С протекает процесс высокотемпературного парофазного гидролиза 25 тетрахлорида кремния с получением пирогенного диоксида кремния 27 и содержащих HCl абгазов 28 по реакциям (8-9):

Охлажденные абгазы 28, содержащие газообразный хлористый водород, азот и пары воды, направляют в скруббер 29 на абсорбцию хлористого водорода с использованием в качестве абсорбента азеотропной смеси HCl-H2O (20 мас.% HCl) 16 и получением 31-35 мас.% HCl соляной кислоты 30. Соляную кислоту 30 со стадии абсорбции фильтруют и направляют на электролиз 31. Полученный при электролизе хлор 3 используют при хлорировании цирконового концентрата, а водород 32 используют в процессе высокотемпературного парофазного гидролиза тетрахлорида кремния 25.

При электролизе 31-35 мас.% HCl соляной кислоты кроме целевых хлора 3 и водорода 32 получают отработанный электролит 33, содержащий ~20 мас.% HCl. Экстрактивной ректификацией 34 концентрацию HCl в отработанном электролите повышают до 31-35 мас.% HCl, концентрированную кислоту 35 используют при электролизе 31. Вспомогательный реагент экстрактивной ректификации регенерируют, а слабокислый дистиллят 36 направляют в стоки. Отходящие газы и стоки обезвреживают известными способами.

Пример осуществления способа

1000 г цирконового концентрата измельчили до крупности менее 160 мкм, смешали с углеродом и получили 1130 г шихты, содержащей мас.%: Zr(Hf)O2 58,3; SiO2 29,1; TiO2 0,09; С 11,6; примеси соединений железа, алюминия и др. - остальное. Полученную шихту прохлорировали при температуре 930-950°С хлором (99,5 об.% Cl2) в расплаве хлористых солей.

Раздельной конденсацией компонентов парогазовой смеси получили тетрахлорид циркония, содержащий примеси твердых хлоридов железа, алюминия и др. и тетрахлорид кремния, содержащий примеси легкокипящих и высококипящих жидких хлоридов.

Полученный технический тетрахлорид циркония очистили от примесей сублимацией и при конденсации получили 1152 г очищенного ZrCl4, который использовали для синтеза диоксида циркония методом водного гидролиза тетрахлорида циркония в присутствии серной кислоты.

Тетрахлорид циркония растворили в 3100 мл воды, загрузили 144 мл 93 мас.% серной кислоты, при температуре 108-109°С отогнали 2440 мл азеотропной смеси HCl-Н2О (20 мас.% HCl). Упаренный цирконийсодержащий раствор разбавили водой, смесь нагрели до 95°С, выдержали 1 час для осаждения сульфата цирконила, отфильтровали, промыли, высушили при 105°С, получили 1050 г сульфата цирконила. Продукт прокалили при 900°С и получили 584 г диоксида циркония, в котором концентрация ZrO2 составляет 99,7 мас.%. Такой продукт может быть использован для кальциетермического производства порошкообразного циркония, для производства огнеупорных материалов, керамических пигментов, эмалей и др. целей.

Технический тетрахлорид кремния очистили дистилляцией и ректификацией от твердых взвесей, легкокипящих и высококипящих примесей и получили 710 г очищенного SiCl4.

Полученный тетрахлорид кремния испарили, смешали с потоком транспортирующего воздуха. Парогазовую смесь и водород подали в горелку, где провели парофазный гидролиз SiCl4 в водородо-воздушном пламени при температуре 1000-1150°С. Из пылепарогазовой смеси выделили диоксид кремния, который очистили от адсорбированных примесей. Получили 236 г продукта, в котором концентрация SiO2 в пересчете на прокаленное вещество составляет 99,9 мас.%, величина удельной поверхности продукта составила 250 м2/г, что соответствует показателям «аэросила». Такой продукт может быть использован как наполнитель в производстве резинотехнических изделий, пластмасс, как загуститель красок, смазок и др. целей.

Полученная газовая смесь (1100 л) после выделения «аэросила» содержала (об.%): HCl 31,0; Н2О 9,4; азот, воздух и др. - остальное. Газовую смесь абсорбировали азеотропной смесью HCl-Н2О (20 мас.% HCl), полученной на стадии гидролитического осаждения сульфата цирконила. Образовалось 2,8 л солянокислого раствора с концентрацией 32,8 мас.% HCl. Такая кислота является товарной продукцией и может быть использована в цветной и черной металлургии, химической и других отраслях промышленности.

При электролизе концентрированной соляной кислоты получено на аноде 159 л хлора, в котором содержание Cl2 составляет 99,5 об.%, а на катоде получено 162 л водорода, в котором после промывки концентрация Н2 составляет 99,5 об.%, и 2,53 л отработанного электролита, содержащего 20 мас.% HCl.

Осушенные хлор и водород используются при хлорировании цирконового концентрата и при высокотемпературном парофазном гидролизе тетрахлорида кремния соответственно.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Зеликман А.Н., Коршунов Б.Г. / Металлургия редких металлов. // М.: Металлургия, 1991, с.184-186.

2. Патент РФ №2211804, МПК C01G 25/00. Фтороаммонийный способ разложения циркона. / Заявл. 01.04.2002. №2002108245/12. Опубл. 10.09.2003. Бюл. №25.

3. Патент РФ №2311345, МПК C01G 25/04, С01В 33/18. Способ переработки цирконового концентрата. / Заявл. 20.02.2006. №2006105300/15. Опубл. 27.11.2007. Бюл. №33.

4. Спевак Н.Д., Орехов В.П., Титов А.А. / Способ переработки цирконового концентрата хлорным методом. // М.: Центральный НИИ экономики и информации цветной металлургии, 1979, с.5-20, 23-30.

1. Способ переработки цирконового концентрата, включающий хлорирование цирконового концентрата в присутствии углерода, раздельную конденсацию продуктов хлорирования с выделением тетрахлоридов циркония и кремния, дистилляционную и ректификационную очистку тетрахлорида кремния, очистку тетрахлорида циркония от нелетучих веществ сублимацией, водный гидролиз тетрахлорида циркония, осаждение из раствора сульфата цирконила и отгонку азеотропной смеси HCl-H2O, фильтрование, промывку и прокалку сульфата цирконила с получением диоксида циркония, отличающийся тем, что тетрахлорид кремния направляют на высокотемпературный парофазный гидролиз в водородо-воздушном пламени с получением пирогенного диоксида кремния и содержащих HCl абгазов, а последующую абсорбцию хлористого водорода из абгазов проводят с использованием в качестве абсорбента азеотропной смеси HCl-H2O.

2. Способ по п.1, отличающийся тем, что полученную при абсорбции концентрированную соляную кислоту подвергают электролизу, при этом получаемый хлор направляется на хлорирование цирконового концентрата, а водород - на высокотемпературный парофазный гидролиз тетрахлорида кремния в водородо-воздушном пламени.