Способ изготовления тонкосводных пороховых трубок

Иллюстрации

Показать всеИзобретение относится к области изготовления тонкосводных трубчатых баллиститных порохов по прессовой технологии с коэффициентом упругости ≤0,15, используемых для артиллерийских зарядов. Способ включает загрузку в стакан вертикального гидравлического пресса разогретого порохового блока, создание давления, прессование порохового блока через формообразующий инструмент, движение и охлаждение экструдата в направляющем зазоре. Отрезание заготовки на заданную длину ведут дистанционно автоматически в плоскости лезвия ножа, отстоящей от нижнего торца направляющей втулки на расстоянии не менее 0,5 мм. Транспортирование отрезанной заготовки в приемную кабину ведут самотеком. Способ исключает присутствие людей в кабине работающего шнек-пресса и в процессе резки пороховых трубок, что обеспечивает его безопасность, уменьшая трудоемкость технологического процесса. 2 ил.

Реферат

Предлагаемое изобретение относится к области изготовления тонкосводных трубчатых баллиститных порохов по прессовой технологии, используемых для артиллерийских зарядов.

Известны способы изготовления тонкосводных баллиститных трубчатых порохов. Один из них основан на шнековой технологии проходного прессования и изложен в книге Л.А.Смирнова «Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них», Московская Государственная академия химического машиностроения, 1997 г., с.118-119.

К тонкосводным порохам относятся артиллерийские трубчатые пороха с коэффициентом упругости, т.е. отношением

,

где e - толщина свода (стенки),

Dн - наружный диаметр трубки.

По вышеуказанному способу изготовление пороховых трубок ведется путем непрерывного проходного прессования пороховой массы в пластическом состоянии одновременно через группу матриц. Трубки в виде шнуров подаются на отдельно стоящий механический нож, где и режутся на заданный размер. При резке трубки упираются на наружную боковую поверхность. Одно из необходимых условий обеспечения качества отрезаемых трубок связано с коэффициентом упругости, который должен быть не менее 0,15. При меньшей его величине наблюдается смятие трубок. Это является недостатком способа. Кроме того, способ не исключает присутствия людей в процессе резки трубок, в том числе и в кабине работающего шнек-пресса, что недопустимо по нормам безопасности.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления заготовки заряда баллиститного твердого ракетного топлива по патенту RU 2337087, заявл. 25.01.2007 г., опубл. 27.10.2010 г., МПК С06В 21/00. Этот способ авторами принят за прототип. В соответствии с ним изготовление тонкосводных пороховых трубок ведут, используя вертикальный гидравлический пресс путем закладки в его стакан разогретого порохового блока и последующего его продавливания через многоручьевой формующий инструмент. Отформованные пороховые трубки в виде непрерывных шнуров поступают в приемную кабину, где их вручную режут на заданную длину. Недостатками прототипа являются отсутствие возможности изготовления пороховых трубок с коэффициентом упругости ≤0,15, а также опасность и повышенная трудоемкость технологического процесса их изготовления.

Задача предлагаемого изобретения заключается в создании способа изготовления пороховых трубок с коэффициентом упругости ≤0,15 при сохранении заданной геометрической формы их (без смятия торцов) при одновременном повышении производительности и безопасности технологического процесса.

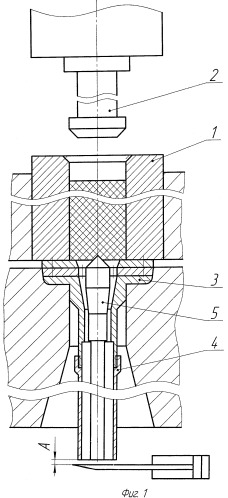

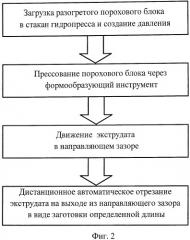

Сущность предлагаемого способа поясняется фиг.1 и схемой предлагаемого способа фиг.2. На фиг.1 согласно предлагаемому способу разогретый до температуры пластической деформации блок пороховой массы загружают в стакан 1 гидропресса 2, создают давление и прессуют через формообразующий инструмент 3. Экструдат пропускают в зазоре между продолжением формующей втулки 4 и иглы 5, взаимное расположение которых образует направляющий зазор с поперечным сечением больше формующего зазора. За время движения экструдата по направляющему зазору он охлаждается, а ограничительные поверхности втулки 4 и иглы 5 удерживают экструдат от деформирования и в то же время не препятствуют его движению, а в момент его отрезания служат опорами, воспринимающими усилие резки экструдата. На выходе из направляющего зазора экструдат дистанционно автоматически отмеряется и отрезается на заданную длину в плоскости лезвия ножа, отстоящей от плоскости торца втулки 4 на расстоянии А, равном не менее 0,5 мм, необходимом для резки его без смятия торцов. Отрезанные заготовки самотеком поступают в приемную кабину. При этом они не приобретают остаточной деформации (смятия).

Таким образом предлагаемый способ позволяет сделать тонкосводные пороховые трубки с коэффициентом упругости ≤0,15, технический результат которого достигается последовательно установкой разогретого порохового блока в стакан 1 гидравлического пресса 2, созданием давления и прессованием через формообразующий инструмент 3. Экструдат тонкосводной цилиндрической формы пропускают через направляющий зазор между втулкой 4 и иглой 5, а на выходе из зазора происходит дистанционное автоматическое качественное его отрезание на заданную длину без смятия торцов. Предлагаемый способ исключает присутствие людей в кабине работающего шнек-пресса и в процессе резки пороховых трубок, что обеспечивает его безопасность, уменьшая трудоемкость технологического процесса.

Предложенный способ прошел испытания на инертном и натурном составах в условиях ФКП «ППЗ» с положительными результатами.

Способ изготовления тонкосводных пороховых трубок, включающий загрузку в стакан вертикального гидравлического пресса разогретого порохового блока, создание давления в стакане, прессование порохового блока через формообразующий инструмент, отличающийся тем, что после формования экструдат удерживают от деформирования в направляющем зазоре между иглой и втулкой с одновременным его охлаждением, а отрезание на заданную длину ведут автоматически дистанционно в плоскости лезвия ножа, отстоящей от торца втулки на расстоянии не менее 0,5 мм.