Комплексный способ каталитической переработки природного газа с получением низших олефинов

Иллюстрации

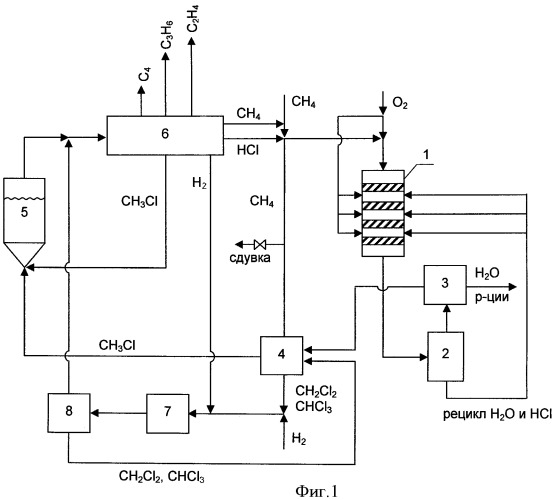

Показать всеИзобретение относится к способу каталитической переработки метана из природного газа с получением низших олефинов, преимущественно этилена, через промежуточный синтез хлористого метила методом окислительного хлорирования метана и последующего каталитического пиролиза хлористого метила. Способ включает окислительное хлорирование метана, пиролиз полученного на стадии оксихлорирования метана хлористого метила и характеризуется тем, что после выделения хлорметанов со стадии оксихлорирования метана оставшуюся кубовую жидкость, содержащую преимущественно метиленхлорид и хлороформ, при температуре 150-300°C на палладиевом или никель-молибденовом катализаторе на носителе подвергают гидродехлорированию, а полученный после гидродехлорирования поток реакционного газа разделяют на две фракции. Одну из указанных фракций с высококипящими продуктами гидродехлорирования, содержащими непрореагировавший метиленхлорид и хлороформ, направляют на узел разделения хлорметанов стадии оксихлорирования метана, а другую с низкокипящими газами процесса гидродехлорирования хлорметанов, включающими водород, метан, хлористый водород и частично хлористый метил, объединяют с газовым потоком, выходящим со стадии пиролиза хлористого метила, с последующим их совместным разделением на водород, метан, низшие олефины и непрореагировавший хлористый метил, который возвращают на стадию каталитического пиролиза. Использование настоящего способа позволяет увеличить выход хлористого метила и соответственно легких олефинов, получаемых при его конверсии. 1 табл., 2 пр., 2 ил.

Реферат

Изобретение относится к области химической промышленности, а именно к технологии получения низших олефинов и, в первую очередь, этилена и пропилена из метана, который может содержаться, в основном, в природном газе, а также попутном газе, биогазе и других источниках.

В настоящее время основным источником низших олефинов является нефтяное сырье. Однако ограниченность запасов нефти лимитирует возможности по увеличению роста объемов производства этилена, рыночный спрос на который имеет постоянную твердую тенденцию к росту. В связи с этим расширение сырьевой базы для получения этилена является актуальной проблемой и, в первую очередь, использование в качестве сырья природного газа.

Альтернативные способы получения легких олефинов предполагают для производства этилена использование в качестве сырья метанола, диметилового эфира и хлористого метила. Все перечисленные соединения могут быть получены путем химической переработки метана.

Например, известен способ получения низших алкенов конверсией метанола и/или диметилового эфира на кристаллическом алюмосиликатном цеолите ZSM-34, содержащем оксиды магния/платины и марганца (US 4471150, B01J 29/50, 1984.09.11).

Недостатком способов получения олефинов из природного газа через метанол и/или диметиловый эфир является необходимость предварительной конверсии природного газа в синтез-газ с помощью водяного пара, кислорода или углекислого газа; последующее превращение синтез-газа в метанол и/или диметиловый эфир и, наконец, на третьей стадии конверсия метанола и/или диметилового эфира в легкие олефины.

При отсутствии первой стадии наиболее выгодным считается процесс через промежуточное получение хлористого метила методом окислительного хлорирования метана и последующую конверсию хлористого метила [Fox J.M., Chen ТР., Degen B.D. / An Evaluation of Direct Methane Conversion Processes // Chem. Eng. Progr. 1990. V.86. №1. Р.86-98].

Использование хлористого метила в качестве исходного сырья позволяет сократить процесс получения олефинов из метана до двух стадий:

- прямое или окислительное хлорирование метана с получением хлористого метила;

- прямое превращение хлористого метила в олефины в присутствии цеолитов.

Известен каталитический способ получения олефинов С2-С4 путем конверсии сырья, содержащего хлористый метил, на декатионированном цеолите типа Н-ZSM-5 в качестве катализатора при температурах 294-440°C [SU 1214644, C07C 1/26, 11/02, 1986.02.28].

Высокие конверсии хлористого метила и селективности по этилену и пропилену получены на катализаторе ЦВМ (российский аналог ZSM-5) и силикоалюмофосфатном катализаторе SAPO-34 [Трегер Ю.А., Розанов В.Н., Луньков С.А., Мурашова О.П., Дасаева Г.С. // Катализ в промышленности. 2009. №2. С.14-18]. Получение легких олефинов из хлористого метила на катализаторе SAPO-34 описано также в работе [Wei Y., Zhang D., Liu Z., Su B-L. // Journal of Catalysis. 2006. V.238. P.46-57].

Присутствие катализаторов обычно не сказывается на селективности. Однако известен способ (US 4523040, C07C 17/10, опубл. 11.06.1985 г.), в котором на катализаторе, содержащем 20% оксифторида тантала на окиси алюминия, при температуре 240°C и соотношении метана и хлора 8:1 конверсия хлора составляет 99% и селективность по хлористому метилу 99%. На остальных катализаторах конверсия хлора невысока, а селективность по хлористому метилу 99% достигается только на платине и палладии.

Аналогичная высокая селективность каталитического процесса хлорирования метана на платиновом катализаторе приведена в патенте (RU 2330834 С1, C07C 19/03, B01J 21/08, C07C 17/10, 2007.06.28). Для увеличения селективности на катализаторе дополнительно формируют активные центры с повышенной кислотностью, характеризующиеся глубиной дейтероводородного обмена не ниже 10%.

Однако получение хлористого метила прямым хлорированием метана имеет большой недостаток, связанный с тем, что не менее половины потребляемого хлора превращается в абгазный хлористый водород, сбыт которого весьма затруднен. С этой точки зрения гораздо более выгодно получать хлористый метил окислительным хлорированием метана, когда процесс полностью балансируется по хлору. В этом случае процесс получения этилена из метана проходит следующим образом:

2СН4+2HCl+O2→2CH3Cl+2H2O

2CH3Cl→С2Н4+2HCl

Известен каталитический способ получения хлорметанов, заключающийся в проведении процесса оксихлорирования метана при малых стационарных парциальных давлениях хлора (0,1 кПа) и хлористого водорода (5 кПа) в реакционной зоне путем распределения кислорода и хлористого водорода и/или хлора или их смесей в объемных соотношениях 1:0,5-1:2 между секциями адиабатического реактора при подаче на вход метана и/или хлорметанов в смеси с частью кислорода и хлористого водорода в объемных соотношениях 10:0,1:0,2-10:1:2 соответственно. Процесс проводят либо в неподвижном, либо в "кипящем" слое трегерного катализатора. В качестве трегерных катализаторов используют сочетания хлоридов меди с хлоридами щелочных, щелочноземельных и редкоземельных элементов на пористых носителях с величиной удельной поверхности до 30 м2/г (RU 94029797 А1, C07C 19/01, C07C 17/154, 1996.06.20).

Аналогом настоящего изобретения является способ окислительного галогенирования C1 углеводородов (метана) до галогенированных C1 углеводородов и связанные с ним интегрированные способы (RU 2286329, C07C 17/154, 2005.05.10). Способ включает: (a) контактирование метана, галогенированного метана или их смеси с источником галогена и с источником кислорода в присутствии катализатора в условиях процесса окислительного галогенирования, достаточных для получения метилгалогенида и необязательно дигалогенметана; затем на дополнительной стадии (b) метилгалогенид подвергают конденсации с образованием легких олефинов и/или газолинов контактированием полученного таким образом метилгалогенида и необязательно дигалогенметана с катализатором конденсации в условиях, достаточных для получения, по меньшей мере, одного легкого олефина.

В данном способе источником галогена является хлористый водород, катализатор конденсации выбран из группы, состоящей из алюмосиликатов со структурными кодами ДСМ-2 и ZSM, алюмофосфатов, боросиликатов, силикатов и кремнийалюмофосфатов.

Результаты испытаний силикоалюмофосфатного катализатора «SAPO-34» в конверсии хлористого метила в легкие олефины показаны в работе [Wei Y., Zhang D., Liu Z., Su B-L. // Journal of Catalysis. 2006. V.238. P.46-57]. Максимальная селективность образования легких олефинов в процессе каталитической конверсии хлористого метила (~80%) достигается на катализаторе «SAPO-34» при температуре 450°C.

В работе [Трегера Ю.А., Розанова В.Н., Лунькова С.А., Мурашовой О.П., Дасаевой Г.С. // Катализ в промышленности. 2009. №2. С.14-18] на том же катализаторе и при той же температуре удалось достичь селективности образования этилена и пропилена ~85%. Конверсия хлористого метила при этом составляла ~75%. При конверсии хлористого метила на цеолите ЦВМ (аналог ZSM-5) максимальная селективность по сумме этилена и пропилена составляла ~40% при температуре 400°C. При этом достигалась 98-100% степень превращения хлористого метила.

Прототипом настоящего изобретения является каталитический способ переработки метана, включающий прямое и/или окислительное хлорирование метана до хлористого метила, при этом для оксихлорирования метана хлористый водород берут в объемном отношении к метану как 0,5-1:1, кислород, в суммарном объемном отношении к хлористому водороду в пределах 0,58-0,68:1 и на стадии окислительного хлорирования в процесс в массовом количественном отношении как 3,5-4:1 к непрореагировавшему хлористому водороду вводят воду, с помощью которой непрореагировавший хлористый водород в составе образующейся соляной кислоты возвращают в процесс на стадию оксихлорирования метана; пиролиз хлористого метила, полученного при хлорировании и/или оксихлорировании метана с получением низших олефинов, преимущественно этилена [RU 2394805, кл. C07C 17/154, опубл. 20.07.2010 г.]. В процессе достигается полное использование хлористого водорода.

Основным недостатком способа получения легких олефинов по прототипу является получение большого количества побочного продукта - дихлорметана (метиленхлорида), который при конверсии хлористого метила в легкие олефины полностью превращается в хлористый водород и углерод, отлагающийся на поверхности катализатора и уменьшающий вследствие этого его активность.

Согласно примерам, приведенным в патенте RU 2286329, количество метиленхлорида от суммы хлористого метила, метиленхлорида, хлороформа и оксидов углерода колеблется от 10,2 до 18,0%. В прототипе RU 2394805 селективность по метиленхлориду в той же сумме продуктов составляет 6,5%.

Технический результат настоящего изобретения состоит в увеличении выхода хлористого метила, а соответственно и легких олефинов, полученных при его конверсии.

Для получения вышеуказанного технического результата предлагается комплексный способ каталитической переработки метана из природного газа с получением низших олефинов, преимущественно этилена, через промежуточный синтез хлористого метила методом окислительного хлорирования метана и последующего каталитического пиролиза хлористого метила, включающий окислительное хлорирование метана, пиролиз полученного на стадии оксихлорирования метана хлористого метила, отличающийся тем, что после выделения хлористого метила со стадии оксихлорирования кубовую жидкость, содержащую преимущественно метиленхлорид и хлороформ, при температуре 150-300°C на палладиевом или никель-молибденовом катализаторе на носителе подвергают гидродехлорированию, а полученный после гидродехлорирования поток реакционного газа разделяют на две фракции, одну их которых с высококипящими продуктами гидродехлорирования, содержащими непрореагировавший метиленхлорид и хлороформ, направляют на узел разделения хлорметанов стадии оксихлорирования метана, а другую - с низкокипящими газами процесса гидродехлорирования хлорметанов, включающими водород, метан, хлористый водород и частично хлористый метил, объединяют с газовым потоком, выходящим со стадии пиролиза хлористого метила с последующим их совместным разделением на водород, метан, низшие олефины и непрореагировавший хлористый метил, который возвращают на стадию каталитического пиролиза.

В соответствии с технологической схемой предлагаемый комплексный способ каталитической переработки метана включает: стадию (а) окислительного хлорирования метана, выделения хлористого водорода из потока реакционных газов оксихлорирования метана в виде соляной кислоты, ее ректификации с удалением реакционной воды и получением азеотропа соляной кислоты, возвращаемого в реактор оксихлорирования метана, выделения и разделения хлорметанов с получением хлористого метила; стадию (б) пиролиза хлористого метила, включающую, собственно, узел пиролиза, узлы выделения метановой фракции, этилена, хлористого водорода, пропилена, рецикла хлористого метила, фракций С4 и С5; стадию (в), на которой кубовую жидкость со стадии оксихлорирования метана, содержащую преимущественно метиленхлорид, хлороформ и следы ЧХУ, подвергают гидродехлорированию, с возвратом фракции высококипящих продуктов гидродехлорирования на узел разделения хлорметанов и присоединением фракции низкокипящих продуктов к газам каталитического пиролиза хлористого метила для их последующего совместного разделения.

Находящиеся в кубовой жидкости после оксихлорирования метана побочные продукты: метиленхлорид, небольшое количество хлороформа и следовое количество четыреххлористого углерода (ЧХУ), отделяются от полученного хлористого метила и подвергаются гидродехлорированию водородом в присутствии катализатора палладиевого или никель-молибденового с целью дополнительного получения хлористого метила, метана и хлористого водорода.

CH2Cl2+Н2→CH3Cl+HCl

CH2Cl2+2Н2→СН4+2HCl

CHCl3+2Н2→CH3Cl+2HCl

CHCl3+3Н2→СН4+3HCl

Предлагаемый комплексный способ каталитической переработки метана из природного газа позволяет достичь более высокого выхода этилена, попутного продукта пропилена и фракции С4 за счет получения дополнительного количества хлористого метила и метана при гидродехлориовании кубовой жидкости. Кроме того, при гидродехлорировании метан, затраченный на получение метиленхлорида, хлороформа и ЧХУ, частично регенерируется. При этом значительно уменьшается зауглероживание катализатора пиролиза хлористого метила за счет разложения метиленхлорида и хлороформа при осуществлении следующих реакций.

CH2Cl2→С+2HCl

CHCl3→С+HCl+Cl2

CCl4→С+2Cl2

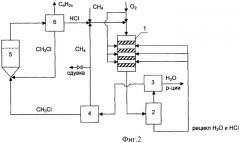

Осуществление предлагаемого комплексного способа каталитической переработки метана, извлеченного из природного газа, с получением низших олефинов иллюстрируется на схемах, представленных на фиг.1 и 2, где на фиг.1 показана технологическая схема предлагаемого по настоящему изобретению способа, на фиг.2 для сравнения показана технологическая схема проведения процесса по прототипу [патент RU 2394805].

Комплексный способ каталитической переработки метана, извлеченного из природного газа, осуществляется следующим образом.

Пример 1.

В реактор 1 (фиг.1), представляющий собой цилиндрический аппарат с внутренним диаметром 800 мм, изготовленный из углеродистой стали и футерованный изнутри кислотостойким кирпичом, снабженный четырьмя полками с помещенным на них катализатором, направляют свежий метан в количестве 107,9 нм3/ч, хлористый водород (93,2 нм3/ч) со стадии разделения продуктов реакции 6 и рецикл метана (406 нм3/ч), содержащего в нм3/ч: 282,6 СН4, 45,1 CO2, 43,4 CO, 30,4 N2 и 4,5 O2. Подача кислорода (58,7 нм3/ч) осуществляется отдельно на каждую полку с катализатором: на первую полку подают 8,6 нм3/ч, вторую 11,4 нм3/ч, третью 16,5 нм3/ч и четвертую 22,2 нм3/ч. Давление в реакторе 2-10 атм.

Катализатор процесса переработки метана представляет собой смесь хлоридов меди, калия и лантана в мольном соотношении 1:1:0,3, нанесенную в количестве 3-30 мас.%, преимущественно 22 мас.%, на пористый носитель с удельной поверхностью 1-60 м2/г, например на поверхность пропаренного силикагеля с удельной поверхностью 30 м2/г. Количество катализатора на полках по ходу газа распределяют в увеличивающейся прогрессии в соотношении 1:1,3:1,9:2,6 (в объемном исчислении соответственно 120, 160, 230 и 310 л). При пуске процесса для охлаждения реакционного газа между полками реактора вводят путем впрыска воду в общем количестве 216 кг/ч, которая, испаряясь, отводит тепло реакции. Затем при извлечении из реакционного газа этой воды и ее рецикле в реактор 1 вместе с водой возвращают не прореагировавший хлористый водород в количестве 54 кг/ч в виде ~20% соляной кислоты. В результате достигается полное использование исходного хлористого водорода на стадии хлорирования метана.

20% соляная кислота вводится на полки реактора с увеличением ее количества от полки к полке: после первой полки - в количестве 65 кг/ч, после второй 85 кг/ч и после третьей 120 кг/ч. Общее количество вводимой воды и растворенного в ней хлористого водорода составляет 216 кг/ч и 54 кг/ч соответственно, суммарно 270 кг/ч. Температуру газа на входе в слой катализатора поддерживают на уровне 300-320°C впрыском соляной кислоты, а температуру газа на выходе из слоя катализатора регулируют подачей кислорода на каждую полку реактора в пределах 400-420°C.

Выходящий из реактора оксихлорирования 1 газовый поток, содержащий в нм3/ч: СН4 302,1, CH3Cl 80, CH2Cl2 6, CHCl3 0,4, CO2 48,2, CO 46,4, N2 32,5, O2 4,8, HCl 33,1, H2O 374,2, подвергают охлаждению для конденсации соляной кислоты в ректификационной колонне 2. За счет тепла конденсации происходит отгонка реакционной воды. Из куба ректификационной колонны 2 отводится 270 кг/ч 20% соляной кислоты (216 кг/ч воды и 54 кг/ч хлористого водорода), которая возвращает в реактор непрореагировавший хлористый водород и одновременно используется для съема тепла реакции.

Выходящий из колонны 2 поток реакционного газа после отделения с помощью охлаждения в конденсаторе 3 реакционной воды подают в колонну 4 для конденсации и извлечения хлорметанов в количестве 180,2 кг/ч (80 нм3/ч) хлористого метила, 22,7 кг (6 нм3/ч) метиленхлорида и 2,1 кг/ч (0,4 нм3/ч) хлороформа.

Оставшийся, не сконденсировавшийся и освобожденный от хлорметанов газовый поток, содержащий ~70% метана и ~30% инертов (N2, CO, CO2), возвращают в полочный реактор оксихлорирования 1. При этом часть этого газового потока в количестве 28 нм3/ч сдувается для вывода инертов, азот попадает в систему с метаном (1,1 нм3/ч) и кислородом (1 нм3/ч), CO и CO2 в количестве 3 и 3,1 нм3/ч соответственно образуются в реакторе оксихлорирования. Сдувку используют в качестве топливного газа.

Выделенный в колонне 4 хлористый метил (80 нм3/ч) в отличие от прототипа одновременно отделяют в этой колонне 4 от метиленхлорида (6 нм3/ч) и хлороформа (0,4 нм3/ч) и направляют на стадию каталитического пиролиза в реактор 5 для получения олефинов.

Процесс каталитического пиролиза проводят в реакторе 5 с псевдоожиженным слоем силико-алюмофосфатного катализатора типа SAPO-34 при давлении 2-5 атм, преимущественно 2 атм, и температуре 470°C. Диаметр реактора 260 мм. Количество катализатора 55 л. При пиролизе за счет разложения хлорметанов происходит постоянное зауглероживание катализатора. Поэтому рядом с реактором получения олефинов установлен аппарат (на фиг.2 не показан) для регенерации катализатора путем выжигания углеродистых отложений воздухом. Процесс регенерации проводят в псевдоожиженном слое при температуре 550°C и давлении 2 атм. Диаметр реактора 50 мм, количество катализатора, находящегося на регенерации, составляет 5 л.

Зауглероженный в процессе пиролиза катализатор постоянно перетекает из реактора в регенератор, а регенерированный катализатор пневмотранспортом поднимается и ссыпается в реактор. Количество отложившегося на катализаторе кокса ввиду отсутствия метиленхлорида и хлороформа в исходной смеси по сравнению с прототипом снижается с 3,6 до 0,2 кг/ч. На регенерацию подается 3 нм3/ч воздуха. Выходящие из регенератора газы содержат 0,4 нм3/ч CO2, 0,2 нм3/ч O2 и 2,4 нм3/ч N2.

Кубовую жидкость, оставшуюся после выделения в колонне 4 хлористого метила и содержащую метиленхлорид (6 нм3/ч) и хлороформ (0,4 нм3/ч), направляют в реактор гидродехлорирования 7 диаметром 150 мм, где хлорметаны, находящиеся в кубовой жидкости, испаряют, смешивают с водородом (14,3 нм3/ч) и подвергают гидродехлорированию при температуре 150-300°C в присутствии выпускаемого промышленностью по ТУ 2172-004-9409069-2005 палладиевого катализатора (4,7 л). В качестве продуктов реакции получают 1,2 нм3/ч хлористого метила, 5,2 нм3/ч метана и 12,0 нм3/ч хлористого водорода.

Газовый поток после гидродехлорирования из реактора 7 направляют в конденсационно-отпарную колонну 8, в которой сверху отделяют фракцию низкокипящих газов (водород 2,3 нм3/ч, метан 5,2 нм3/ч, хлористый водород 12 нм3/ч и частично хлористый метил 0,6 нм3/ч) и объединяют ее с газовым потоком, выходящим со стадии каталитического пиролиза из реактора 5. Снизу конденсационно-отпарной колонны 8 выводят фракцию высококипящих продуктов, содержащую частично оставшийся хлористый метил в количестве 0,6 нм3/ч и непрореагировавшие метиленхлорид 2,0 нм3/ч и хлороформ 0,1 нм3/ч, которые обратно направляют в колонну 4 для объединения с хлорметанами, полученными со стадии оксихлорирования метана.

Вместе с дополнительным количеством хлорметанов в колонне 4 сверху выделяют хлористый метил (80,6 нм3/ч) и направляют в реактор 5 на стадию каталитического пиролиза для получения олефинов. Туда же из системы разделения 6 поступает рецикл непрореагировавшего хлористого метила в количестве 20,6 нм3/ч. Метиленхлорид (8 нм3/ч) и хлороформ (0,5 нм3/ч) из куба колонны 4 направляют в реактор гидродехлорирования 7.

Из реактора 5 выходит смесь, содержащая 19,1 нм3/ч этилена, 9,8 нм3/ч пропилена, 3,3 нм3/ч бутиленов, 81,2 нм3/ч хлористого водорода и 20 нм3/ч непрореагировавшего хлористого метила.

Объединение фракции низкокипящих продуктов из конденсационно-отпарной колонны 8 с газовым потоком, выходящим со стадии каталитического пиролиза из реактора 5, позволяет на выходе из системы разделения реактора 6 получить 19,1 нм3/ч этилена, 9,8 нм3/ч пропилена и 3,3 нм3/ч бутиленов, 20,6 нм3/ч хлористого метила, возвращаемого в рецикл, 2,3 нм3/ч водорода, 5,2 нм3/ч метана и 93,2 нм3/ч хлористого водорода, который подают на стадию оксихлорирования метана для синтеза необходимого для получения олефинов количества хлористого метила, что делает процесс полностью сбалансированным по хлору.

Таким образом, за счет введения стадии гидродехлорирования высших хлорметанов (метиленхлорида и хлороформа), содержащихся в кубовой жидкости, дополнительно получают 5,2 нм3/ч метана и 1,2 нм3/ч хлористого метила, из которого, в свою очередь, дополнительно получают 0,3 нм3/ч этилена и 0,2 нм3/ч пропилена.

Пример 2

Оксихлорирование метана в количестве 110,6 нм3/ч, с получением хлористого метила, и его последующий каталитический пиролиз осуществляют так же, как описано в примере 1.

Кубовую жидкость, оставшуюся после выделения хлористого метила в колонне 4, содержащую с учетом непрореагировавших количеств метиленхлорид (8 нм3/ч) и хлороформ (0,5 нм3/ч) направляют в реактор гидродехлорирования 7 с диаметром 150 мм, где хлорметаны, находящиеся в кубовой жидкости, испаряют, смешивают с водородом (14,3 нм3/ч) и подвергают гидродехлорированию при температуре 150-300°C в присутствии выпускаемого промышленностью по ТУ 2177-047-46693103-2009 никель-молибденового катализатора (4,7 л). В качестве продуктов реакции получают 2,4 нм3/ч хлористого метила, 5,0 нм3/ч водорода, 2,5 нм3/ч метана, 0,3 нм3/ч этилена, 0,3 нм3/ч пропилена и 10,8 нм3/ч хлористого водорода.

Газовый поток после гидродехлорирования из реактора 7 направляют в конденсационно-отпарную колонну 8, в которой сверху отделяют фракцию низкокипящих газов (5,0 нм3/ч водорода, 2,5 нм3/ч метана, 0,3 нм3/ч этилена, 0,3 нм3/ч пропилена, водорода хлористого 10,8 нм3/ч, частично 1,8 нм3/ч хлористого метила) и объединяют их с газовым потоком, выходящим со стадии каталитического пиролиза из реактора 5.

Снизу конденсационно-отпарной колонны 8 выводят фракцию высококипящих продуктов. Оставшийся в этой фракции хлористый метил в количестве 0,6 нм3/ч объединяется в колонне 4 с хлористым метилом (80 нм3/ч), полученным в реакторе оксихлорирования 1, и направляется в реактор каталитического пиролиза 5. Непрореагировавшие метиленхлорид 2,0 нм3/ч и хлороформ 0,1 нм3/ч в колонне объединяются с метиленхлоридом 6,0 нм3/ч и хлороформ 0,4 нм3/ч, полученными на стадии оксихлорирования метана.

За счет введения стадии гидродехлорирования высших хлорметанов (метиленхлорида и хлороформа), содержащихся в кубовой жидкости, дополнительно получают 0,3 нм3/ч этилена, 0,3 нм3/ч пропилена, 2,5 нм3/ч метана и 2,4 нм3/ч хлористого метила, из которого, в свою очередь, дополнительно получают 0,6 нм3/ч этилена и 0,2 нм3/ч пропилена.

Таким образом, газовый поток, выходящий со стадии каталитического пиролиза хлористого метила из реактора 5, объединенный с фракцией низкокипящих газов конденсационно-отпарной колонны 8 на стадии разделения продуктов в реакторе 6 позволяет получить 19,7 нм3/ч этилена, 10,3 нм3/ч пропилена и 3,3 нм3/ч бутиленов, а также 21,8 нм3/ч хлористого метила, возвращаемого в рецикл в реактор каталитического пиролиза хлористого метила 5, 93,2 нм3/ч хлористого водорода и 2,5 нм3/ч метана, которые подают в реактор 1 на стадию оксихлорирования метана, 5 нм3/ч водорода, возвращаемого в реактор гидродехлорирования 7.

Предлагаемый комплексный каталитический способ переработки метана с получением низших олефинов позволяет увеличить количество получаемого хлористого метила за счет переработки кубовой жидкости гидродехлорированием, резко сократить зауглероживание катализатора стадии пиролиза хлористого метила и увеличить выход низших олефинов (см. таблицу).

Использование заявляемой технологической схемы в промышленном масштабе позволит организовать собственное производство этилена и пропилена из метана, которое комплексно впишется в общую технологическую структуру. На предприятии, производящем хлорорганическую продукцию, этилен может быть использован для производства винилхлорида, а пропилен - для производства хлористого аллила. Предлагаемая схема производства этилена и пропилена обеспечит энергонезависимость за счет использования побочных продуктов данной технологической установки в производстве собственных энергоресурсов.

В таблице приведены данные в сравнении показателей получения низших олефинов из природного газа по прототипу и предлагаемому изобретению

| Сравнение показателей каталитической переработки природного газа (метана) с получением низших олефинов | ||||||

| Приме-ры | Расход свежего метана, нм3/ч | Зауглероживание катализатора, кг/ч | Количество получаемых продуктов | |||

| этилен | пропилен | |||||

| нм3/ч | кг/ч | нм3/ч | кг/ч | |||

| Прототип | 113,1 | 3 | 18.8 | 23,5 | 9,6 | 18,0 |

| Пример 1 | 107,9 | 0,2 | 19,1 | 23,9 | 9,8 | 18,4 |

| Пример 2 | 110,6 | 0,2 | 19,7 | 24,0 | 10,3 | 19,3 |

Комплексный способ каталитической переработки метана из природного газа с получением низших олефинов, преимущественно этилена, через промежуточный синтез хлористого метила методом окислительного хлорирования метана и последующего каталитического пиролиза хлористого метила, включающий окислительное хлорирование метана, пиролиз полученного на стадии оксихлорирования метана хлористого метила, отличающийся тем, что после выделения хлорметанов со стадии оксихлорирования метана оставшуюся кубовую жидкость, содержащую преимущественно метиленхлорид и хлороформ, при температуре 150-300°C на палладиевом или никель-молибденовом катализаторе на носителе подвергают гидродехлорированию, а полученный после гидродехлорирования поток реакционного газа разделяют на две фракции, одну их которых с высококипящими продуктами гидродехлорирования, содержащими непрореагировавший метиленхлорид и хлороформ, направляют на узел разделения хлорметанов стадии оксихлорирования метана, а другую с низкокипящими газами процесса гидродехлорирования хлорметанов, включающими водород, метан, хлористый водород и частично хлористый метил, объединяют с газовым потоком, выходящим со стадии пиролиза хлористого метила, с последующим их совместным разделением на водород, метан, низшие олефины и непрореагировавший хлористый метил, который возвращают на стадию каталитического пиролиза.