Ферментативное получение органических соединений

Иллюстрации

Показать всеИзмельчают крахмалсодержащее сырье (зерновые) с получением измельченного продукта, включающего твердые, не содержащие крахмала компоненты в количестве не менее 20 мас.%. Готовят суспензию продукта помола в жидкости на основе воды, чтобы получить в результате пульпу муки с содержанием сухой массы от по меньшей мере 45 мас.%. Нагревают ее в сопловом котле путем подачи водяного пара до температуры, превышающей температуру клейстеризации крахмала. Проводят гидролиз пульпы муки посредством разжижения и последующего осахаривания в присутствии фермента α-амилазы в количестве от 0,002 до 3,0 мас.% от общего количества используемого крахмалсодержащего сырья с получением водной среды М. Добавляют водную среду М к ферментационной среде, в которой культивируют микроорганизм, способный к сверхсинтезу органического соединения с получением ферментационного бульона. Способ позволяет получить органическое соединение - твердый или частично твердый нелетучий продукт микробного метаболизма, например монокарбоновые, ди- и трикарбоновые кислоты с 3-10 атомами углерода, несущие при необходимости гидроксильные группы, протеиногенные и непротеиногенные аминокислоты, витамины и биополимеры. 14 табл., 5 пр.

Реферат

Настоящее изобретение касается ферментативного получения органических соединений по меньшей мере с 3 атомами углерода или по меньшей мере с 2 атомами углерода и по меньшей мере 1 атомом азота с использованием содержащей сахар среды, включающей в себя по меньшей мере часть не содержащих крахмала твердых компонентов источника крахмала, для культивирования микроорганизмов.

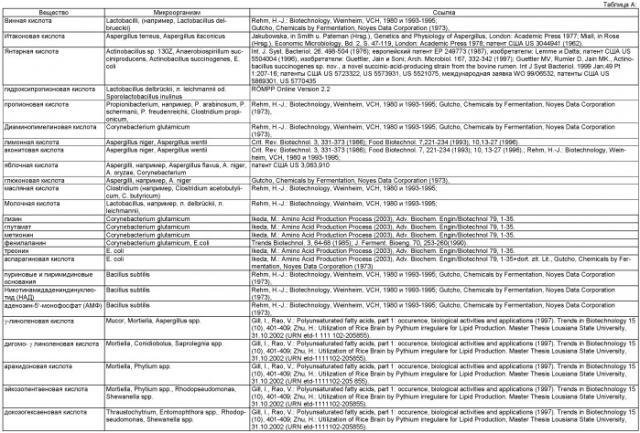

Содержащие сахар жидкие среды представляют собой основной источник питательных веществ для множества способов ферментации; используемые микроорганизмы метаболизируют содержащиеся в средах сахара и при этом получают конечные органические продукты. Палитра синтезируемых таким образом продуктов микробного метаболизма, т.е. органических соединений, включает при этом, например, летучие низкомолекулярные соединения, как то: этанол, нелетучие продукты метаболизма, например аминокислоты, витамины и каротиноиды, а также множество других веществ.

Для таких общеизвестных способов ферментации с использованием микроорганизмов в зависимости от условий процесса используют различные источники углерода. Разнообразные варианты включают в себя чистую сахарозу, мелассу из свекловичного и тростникового сахара, так называемые „high test molasses" (высокосахаристые мелассы, обращенные тростниково-сахарные мелассы), вплоть до глюкозы из гидролизатов крахмала. Кроме того, для биотехнологического производства л-лизина в качестве дополнительных субстратов, применение которых возможно в технических масштабах, применяют уксусную кислоту и этанол (Pfefferle et al., Biotechnogical Manufacture of Lysine, Advances in Biochemical Engineering/Biotechnology, Vol.79 (2003), 59-112).

На использовании указанных источников углерода основаны различные методы и способы ферментативного производства нелетучих продуктов микробного метаболизма на базе сахара. На примере л-лизина Pfefferle et al. (указ. соч.) описывают эти процессы с точки зрения развития штаммов, процесса и промышленного производства.

Важный источник ферментативного производства продуктов микробного метаболизма, опосредованного микроорганизмами, - это крахмал. Прежде чем его можно будет использовать как источник углерода в ферментации, на предшествующих этапах реакции его необходимо подвергнуть сжижению и осахариванию. Крахмал для этих целей получают из натурального крахмалсодержащего сырья, как то: картофеля, маниока, злаков, например, пшеницы, кукурузы, ячменя, ржи, тритикале или риса, обычно прошедших предварительную очистку (мойку), а затем ферментативным способом сжижают и осахаривают, чтобы использовать его затем собственно в ферментации для производства желаемых продуктов метаболизма.

Помимо использования источников крахмала, прошедших такую предварительную очистку, описано также применение источников крахмала, не прошедших предварительную обработку, для создания источников углерода для ферментативного производства продуктов микробного метаболизма. Обычно крахмалсодержащее сырье при этом сначала измельчают размолом. Измельченный продукт затем подвергают сжижению и осахариванию. Поскольку этот измельченный продукт, естественно, состоит помимо крахмала еще и из ряда не содержащих крахмала компонентов, оказывающих отрицательное влияние на ферментацию, эти компоненты перед ферментацией обычно отделяют. Отделение можно проводить либо непосредственно после размола (международная заявка WO 02/277252; патенты Японии JP 2001-072701; JP 56-169594; патент КНР CN 1218111), после сжижения (международная заявка WO 02/277252; патент КНР CN 1173541) или после осахаривания (патент КНР CN 1266102; Beukema et al.: Production of fermentation syrups by enzymatic hydrolysis of potatoes; potatoe saccharification to give culture medium (Conference Abstract), Symp. Biotechnol. Res. Neth. (1983), 6; NL83 02229). Во всех вариантах, однако, в ферментации используют гидролизат крахмала высокой очистки.

В более новых технологиях используют, в частности, улучшенные методы, которые должны обеспечить возможность очищать, например, сжиженные и осахаренные растворы крахмала перед ферментацией (патент Японии JP 57159500) и ферментационные среды из возобновляемых ресурсов (европейский патент ЕР 1205557).

С другой стороны, широко известно масштабное применение необработанных источников крахмала при ферментативном производстве биоэтанола. При этом источники крахмала, обычно - целые зерна злаков, сначала подвергают сухому измельчению, а затем гидролизуют содержащую крахмал часть источника крахмала с использованием ферментов. При этом гидролиз можно проводить как прерывистым образом, например, в котлах с мешалкой, так и непрерывно, например, в сопловых котлах. Описания соответствующих процессов приведены, например, в „The Alcohol Textbook - A reference for the beverage, fuel and industrial alcohol industries", Jaques et al. (Hg.). Nottingham Univ. Press 1995, ISBN 1-8977676-735, Kapitel 2, S.7-23, и в McAloon et al., „Determining the cost of producing ethanol from corn starch and lignocel-lulosic feedstocks", NREL/TP-580-28893, National Renewable Energy Laboratory, October 2000.

Поскольку при ферментативном производстве этанола биологического происхождения конечный продукт получают дистилляцией, использование источников крахмала в неочищенной форме после процессов сухого размола не представляет особой проблемы. При использовании же способа сухого размола для производства нелетучих продуктов микробного метаболизма возникает проблема, состоящая в потоке твердого вещества, вносимого сахарным раствором в ферментацию, поскольку оно может как отрицательно сказаться на ферментации, например, с точки зрения скорости кислородного обмена используемых микроорганизмов или их потребности в кислороде (ср. Mersmann, A. et al.: Selection and Design of Aerobic Bioreactors, Chem. Eng. Technol. 13 (1990), 357-370), так и существенно осложнить последующую переработку.

Кроме того, из-за внесения твердых веществ уже при создании крахмалсодержащей суспензии возможно достижение критических величин вязкости используемой среды, ввиду чего гомогенное перемешивание, например, суспензии, содержащей более 30 мас.% кукурузной муки в воде, невозможно (Industrial Enzymology, 2. Aufl., T. Godfrey, S. West, 1996). Поэтому концентрация глюкозы при использовании обычных технологий ограничена. С точки зрения ферментативного синтеза биоэтанола это неважно, поскольку ввиду токсичности получаемого продукта для дрожжей, применяемых для ферментации, реакция при более высоких концентрациях все равно невозможна.

При ферментативном производстве иных органически продуктов метаболизма, нежели этанол, подавать на ферментацию содержащие сахар среды с низкой концентрацией сахара в принципе невыгодно, поскольку это ведет к непропорционально высокому разбавлению ферментационного бульона, а следовательно, падает достижимая конечная концентрация итогового продукта, что, с одной стороны, вызывает повышение расходов при его получении из ферментационной среды, а кроме того, снижается объемно-временной выход. Эти соображения особенно важны в том случае, когда гидролизат крахмала, приготовленный для крупномасштабного производства биоэтанола, который обычно содержит сахар или глюкозу в низких концентрациях, примерно до 30 или 33 %, частично необходимо подавать на дополнительную ферментацию в малом объеме для производства других химикатов.

Ввиду этих сложностей и ограничений способы сухого размола, которые широко применяют для производства биоэтанола, не имеют до сих пор заметного экономического значения при ферментативном синтезе других продуктов метаболизма, нежели этанол.

На настоящий момент имеются описания попыток переноса концепции сухого размола и принципиальных преимуществ, связанных с этим способом, на производство продуктов микробного метаболизма в промышленных масштабах только при использовании маниока в качестве источника крахмала. Так, в патенте Японии JP 2001/275693 описан способ ферментативного производства аминокислот, при котором в качестве источника крахмала используют очищенные от кожуры клубни маниока, которые размалывают в сухом виде. Для проведения процесса по этому способу, однако, необходимо задать в продукте помола размер частиц не ≤150 мкм. При используемой для этого фильтрации перед сжижением/осахариванием имеющегося крахмала и последующей ферментацией отделяют часть использованного продукта помола, включая не содержащие крахмала компоненты. При этом способе получают умеренные концентрации сахара. Подобный способ описан в японском патенте JP 2001/309751, который направлен на получение кормовых добавок, содержащих аминокислоты.

Повышения концентрации сахара в применяемой для ферментации жидкой среде можно достичь при использовании для осахаривания продуктов размола, включающих в основном твердые не содержащие крахмала компоненты источника крахмала, с помощью способа описанного фирмой заявителем в международной заявке WO 2005/116228 (РСТ/ЕР 2005/005728). Неожиданно оказалось, что перед ферментацией нет необходимости в отделении содержащихся в источнике крахмала твердых, не содержащих крахмала компонентов. Схожий способ с применением источников крахмала, который выбирают из зерен злаков, описан в европейском патенте РСТ/ЕР 2006/066057 (старой немецкой заявке на патент DE 102005042541.0) фирмы-заявителя. Для непрерывной подготовки содержащих сахар сред с высокой концентрацией сахара этот способ, однако, сравнительно дорог.

Таким образом, задача настоящего изобретения состояла в том, чтобы предложить еще один способ синтеза органических соединений посредством ферментации, который не требовал бы предварительного отделения или хотя бы не требовал предварительного полного отделения имеющихся в источнике крахмала твердых компонентов, не содержащих крахмала. В частности, способ должен предоставлять возможность непрерывного гидролиза крахмального компонента источника крахмала. Кроме того, он должен отличаться тем, чтобы применяемые среды были просты в обращении, а их применение в ферментации не было связано со сложностями. В особенности же способ должен позволять использовать в качестве источника крахмала (крахмалсодержащего сырья) зерновые.

Неожиданно было обнаружено, что способ ферментативного производства органических соединений, несмотря на свойственное ему большое количество вносимых твердых веществ, можно эффективно применять, если готовить необходимый для ферментации сахар в форме водной среды, которую получают посредством:

i) измельчения источника крахмала (крахмалсодержащего сырья) с получением измельченного продукта, включающего по меньшей мере часть не содержащих крахмала твердых компонентов источника крахмала;

ii) суспендирование измельченного продукта в жидкости на основе воды в таком количестве, чтобы получить в результате в суспензии содержание сухой массы от по меньшей мере 45 мас.%,

iii) гидролиза крахмальной составляющей продукта помола посредством сжижения и, при необходимости, последующего осахаривания, причем получают водную среду М, которая содержит гидролизованные крахмальные компоненты источника крахмала и по меньшей мере часть не содержащих крахмала твердых компонентов источника крахмала, причем гидролиз включает в себя нагрев суспензии продукта помола путем подачи в суспензию водяного пара до температур, превышающих температуру клейстеризации крахмала, содержащегося в измельченном продукте.

Предметом изобретения, таким образом, является способ производства по меньшей мере одного органического соединения по меньшей мере с 3 атомами углерода или с по меньшей мере 2 атомами углерода и по меньшей мере одним атомом азота посредством ферментации, включающий в себя помимо этапов i) и ii) следующие этапы:

iii) гидролиз крахмальной составляющей измельченного продукта посредством сжижения и, при необходимости, последующего осахаривания, причем получают водную среду М, которая содержит гидролизованные крахмальные компоненты крахмалсодержащего сырья и по меньшей мере часть не содержащих крахмала твердых компонентов крахмалсодержащего сырья; и

iv) применение водной среды М, полученной на стадии iii), в ферментации для культивирования микроорганизма, способного к повышенному производству органического соединения;

причем на стадии iii) суспензию, полученную на этапе ii), нагревают путем подачи в суспензию водяного пара до температур, превышающих температуру клейстеризации крахмала, содержащегося в измельченном продукте.

Несмотря на высокое содержание сухой массы в используемой для гидролиза суспензии, проведение гидролиза способом согласно изобретению возможно без сложностей, при этом получают соответственно высокую концентрацию пригодных к метаболизации сахаров. При этом, что неожиданно, не играет никакой роли, находится ли сахар после гидролиза в форме моно- или дисахаридов или же в форме олигосахаридов (декстринов). Высокое содержание твердых, не включающих крахмала компонентов источника крахмала в полученной среде, неожиданным образом не мешает ферментации. К тому же посредством способа согласно изобретению удается в основном избежать проблем, обусловленных вязкостью, возникновение которых возможно при сжижении источника крахмала (крахмалсодержащего сырья), когда концентрация измельченного продукта высока. Поскольку высокое содержание сухой массы в ферментационной среде сопровождается высокой концентрацией пригодных к метаболизации сахаров, эту среду можно особо благоприятным образом использовать в ферментации на этапе подкормки, благодаря чему избегают нежелательного разбавления или по меньшей мере значительно его снижают. Разумеется, получаемая согласно изобретению среда М также пригодна в качестве источника сахара в порционной фазе ферментации.

Термины "крахмальная часть" и "крахмальный компонент" здесь и ниже употребляются как синонимы.

В отношении получаемой на стадии iii) водной среды М термины «водная среда», «жидкая среда» и «содержащая сахар жидкость на основе воды», а также «водный гидролизат крахмала» употребляются как синонимы.

Термин „сжижение" здесь и ниже означает гидролитическую деградацию крахмала до олигосахаридов, в частности - до декстринов.

Термины „осахаривание" и „осахаривать" здесь и ниже означают гидролиз декстринов до моносахаридов, в частности, до таких моносахаридов, как глюкоза. Под «осахаривающим ферментом» ниже подразумевают фермент, гидролизующий декстрины до моносахаридов.

Под термином «декстрин» здесь и ниже подразумевают олигосахариды, полученные гидролитической деградацией крахмала, которые состоят из 3-18, в особенности из 6-12 моносахаридных мономеров, в частности из мономеров глюкозы.

Термины „содержание эквивалентов глюкозы" и „концентрация сахаров" означают общую концентрацию в среде моносахаридов, дисахаридов и олигосахаридов, потенциально доступных для ферментации. Термин «эквиваленты глюкозы» включает в себя также отличающиеся от глюкозы пригодные к метаболизации сахара или сахарные мономеры.

Термины „производящий с превышением" и „повышенное производство" здесь и ниже применяют к микроорганизму, чтобы охарактеризовать его свойство производить один или несколько продуктов своего метаболизма в количестве, которое превосходит таковое, необходимое для размножения микроорганизма, благодаря чему в ферментационной среде идет обогащение, причем обогащение может быть внутриклеточным или внеклеточным.

Источниками крахмала для размола являются в первую очередь сухие плоды или семена зерновых, которые в сухом состоянии характеризуются долей крахмала не менее 40 мас.%, а предпочтительно - не менее 50 мас.%. Таковые имеются во многих широкомасштабно культивируемых на сегодняшний день злаковых растениях, как то: кукурузе, пшенице, овсе, ячмене, ржи, тритикале, рисе и в различных сортах проса, например сорго и белом сорго. Предпочтительно выбирать источник крахмала из группы, включающей зерна кукурузы, ржи, тритикале и пшеницы. В принципе, способ согласно изобретению можно также применять и с использованием аналогичных источников крахмала, как, например, смеси различных содержащих крахмал плодов или семян зерновых.

Для получения содержащей сахар жидкой среды на стадии i) конкретный источник крахмала, с добавлением жидкости, например, воды, или без такового, размалывают, предпочтительно без добавления жидкости. Возможно также сочетание сухого размола с последующим мокрым размолом.

Для сухого размола, как правило, используют молотковые дробилки, роторные мельницы или вальцовые дробилки, для мокрого размола пригодны смесители, шаровые мельницы с мешалкой, циркуляционные мельницы, дисковые мельницы, мельницы с кольцевой камерой, вибрационные или планетарные мельницы. В принципе, возможно использование и других мельниц. Необходимое для мокрого размола количество жидкости специалист может определить в процессе опытов. Обычно его задают так, чтобы содержание сухого вещества находилось в пределах от 10 до 20 мас.%.

Размолом (измельчениием) задают величину зерна (частиц), пригодную для последующих этапов способа. При этом оказалось целесообразно, чтобы при размоле, особенно в случае сухого размола, продукт помола, получаемый на этапе i), содержал частицы муки, т.е. компоненты в виде частиц, с размером в пределах от 100 до 630 мкм в количестве от 30 до 100 мас.%, предпочтительно - от 40 до 95 мас.%, а особо предпочтительно - от 50 до 90 мас.%. Целесообразно, чтобы полученный продукт помола содержал 50 мас.% частиц муки размером более 100 мкм. Как правило, по меньшей мере 95 мас.% полученных при размоле частиц муки обладают размером менее 2 мм. Измерение размера частиц при этом проводят посредством ситового анализа с использованием вибрационной анализирующей машины. Малый размер частиц принципиально выгоден для достижения высокого выхода продукции. Слишком малый размер частиц, однако, может вызвать проблемы, в частности, ввиду образования комьев (агломерации) при подмешивании продукта помола во время сжижения или последующей обработки, например, при сушке твердых веществ после этапа ферментации.

Для обозначения видов муки обычно используют степень помола или тип муки, причем они соотносятся друг с другом так, что с ростом степени помола возрастает также и характеристическое число типа муки. Степень помола соответствует весу полученной муки относительно 100 частей размалываемого материала. В то время как на начальных этапах размола получают чистую и наиболее тонкую муку, например, из внутренней части зерна, при дальнейшем размоле, то есть при возрастании степени помола, возрастает доля грубых волокон и пленчатость (доля оболочек), а доля крахмала при этом уменьшается. Степень размола, следовательно, отображается также в так называемых типах муки, которые указывают в числах и используют для классификации муки, особенно муки злаковых, и которые основаны на содержании в муке золы (так называемая шкала зольности). Типы муки или номер типа при этом означает количество зол (минеральных веществ) в мг, которое остается при сжигании 100 г сухой муки. Для муки злаковых более высокий номер типа означает более высокую степень помола, поскольку внутренняя часть зерна злаковых содержит ок. 0,4 мас.%, а оболочка, напротив - ок. 5 мас.% зол. Следовательно, при более низкой степени помола мука злаковых состоит преимущественно из измельченного эндосперма, т.е. крахмалистой части зерен злаковых; при более высокой степени помола мука злаковых содержит также измельченный алейроновый слой зерен злаковых, богатый белком, а в случае продуктов грубого дробления - еще и компоненты зародышей, содержащие белок и жир, а также оболочек семян, содержащих грубые волокна и золы. Для целей согласно изобретению предпочтительны виды муки с высокой степенью помола либо высоким числом типа. Если в качестве источника крахмала используют злаковые, то предпочтительно размалывать и подвергать дальнейшей обработке целые неочищенные зерна, при необходимости - после предварительного механического отделения зародышей и лузги.

Согласно изобретению используемый продукт помола содержит по меньшей мере часть, предпочтительно - не менее 20 мас.%, в частности - не менее 50 мас.%, в специальных случаях - не менее 90 мас.%, а в весьма специальных случаях - не менее 99 мас.%, имеющихся в размолотых зернах злаков не содержащих крахмал твердых компонентов, соответственно степени помола. При расчете относительно содержащих крахмал компонентов продукта помола (и соответственно относительно количества доступного для метаболизации сахара в среде М) доля не содержащих крахмал твердых компонентов предпочтительно составляет не менее 10 мас.%, в частности - не менее 15 мас.%, например, от 15 до 75 мас.%, а в особых случаях - от 20 до 60 мас.%.

Затем продукт помола на стадии ii) смешивают с жидкостью на основе воды, например, с чистой водой, рециркулированной водой из процесса, например, из последующей ферментации, или со смесью этих жидкостей, при этом получают водную суспензию. Этот процесс часто называют получением пульпы.

Как правило, с жидкостью на водной основе смешивают такое количество источника крахмала и измельченного продукта, чтобы полученная суспензия содержала по меньшей мере 45 мас.%, во многих случаях - по меньшей мере 50 мас.%, в особенности - по меньшей мере 55 мас.%, в специальных случаях - по меньшей мере 60 мас.%, например, 45 - 80 мас.%, предпочтительно - от 50 до 75 мас.%, в частности - от 55 до 70 мас.%, а в особенности - от 60 до 70 мас.% сухой массы.

В принципе, возможно предварительно подогреть жидкость на водной основе, используемую для создания суспензии из твердого продукта помола, до несколько повышенной температуры, например, в пределах от 40 до 70°С. Предпочтительно выбирать температуру жидкости так, чтобы полученная суспензия имела температуру ниже температуры клейстеризации крахмала, предпочтительно по меньшей мере на 5 К ниже температуры клейстеризации. Целесообразно, чтобы температура суспензии не превышала 60°С, в частности 55°С.

Создание суспензии продукта помола, имеющего форму частиц, в жидкости на водной основе можно поводить как прерывистым, так и непрерывным способом в обычных для этого устройствах, например, прерывистым способом в смесителях с мешалками или в смесительных устройствах для смешения твердых веществ с жидкостями, работающих непрерывно, например, в смесителях, работающих по принципу ротора и статора.

Для проведения гидролиза водную суспензию, содержащую измельченный продукт, сначала нагревают до температуры, превышающей температуру клейстеризации крахмала, который содержится в источнике крахмала или в продукте помола, путем введения водяного пара. Необходимая для этого в случае конкретного вида крахмала температура известна специалисту (см. цитированную вначале „The Alcohol Textbook - A reference for the beverage, fuel and industrial alcohol industries", Kapitel 2, S.11) или может быть определена специалистом в процессе рутинных опытов. Обычно нагрев проводят до температуры, которая превышает конкретную температуру клейстеризации по меньшей мере на 10 К, в особенности - по меньшей мере на 20 К, например на величину от 10 до 100 K, в частности - на 20-80 K. В частности, суспензию нагревают до температур, лежащих в пределах от 90 до 150°С, и в особенности - в пределах от 100 до 140°С.

Пар, используемый для нагрева, как правило, представляет собой перегретый водяной пар, температура которого составляет по меньшей мере 105°С, в особенности - по меньшей мере 110°С, например от 110 до 210°С. Целесообразно вводить пар в суспензию под повышенным давлением. Соответственно, предпочтительное давление пара составляет по меньшей мере 1,5 бар, например от 1,5 до 16 бар, в особенности - от 2 до 12 бар.

Введение водяного пара в суспензию, как правило, осуществляют так, чтобы он поступал под избыточным давлением, предпочтительно - под избыточным давлением, составляющим от 1 до 10 или 11 бар, в частности - от 1,5 до 5 бар и предпочтительно с высокой скоростью. Благодаря введению пара суспензия мгновенно нагревается до температур более 90°С, то есть до температур, превышающих температуру клейстеризации.

Нагревание водяным паром целесообразно проводить в устройстве, работающем непрерывно, в которое непрерывно же под определенным давлением подают суспензию, причем давление определяют на основе вязкости суспензии, скорости подачи и геометрических характеристик устройства, а в области ввода суспензии в устройство подают через регулируемое сопло горячий пар под давлением, избыточным по сравнению с давлением подачи. Благодаря тому что пар подают под избыточным давлением, происходит не только нагрев суспензии, но в нее еще и поступает механическая энергия, способствующая дальнейшему измельчению частиц продукта помола, обеспечивающая особо равномерное введение энергии и, соответственно, дающая в итоге особо равномерную клейстеризацию гранулярных частиц крахмала в продукте помола. Обычно такие устройства имеют форму трубы. Целесообразно осуществлять подачу пара в направлении продольной оси устройства, имеющего форму трубы. Ввод суспензии, как правило, осуществляют под углом, составляющим по меньшей мере 45° к ней, или перпендикулярно. Регулируемое сопло обычно имеет форму конуса, сужающегося в направлении потока пара. В этом сопле расположена игла или - на штоке, подвижном в продольном направлении - конус. Игла или конус и конусообразное сопло образуют щель. Сдвигая иглу или шток в продольном направлении, можно достаточно просто регулировать размер щели и, следовательно, площадь сечения выходного отверстия сопла, управляя скоростью подачи пара.

Кроме того, обычно эти устройства оснащены трубой-смесителем, в которую суспензия поступает, выходя из устройства после введения пара. Эта труба-смеситель обычно расположена в направлении подачи пара и перпендикулярно направлению загрузки. Совместно с соплом труба-смеситель, как правило, образует щель, через которую перемещается суспензия. При транспортировке эта щель обеспечивает воздействие на суспензию дополнительных усилий сдвига, которые таким образом повышают ввод в суспензию механической энергии. Труба-смеситель может быть размещена с возможностью сдвига в продольном направлении. Сдвигая трубу-смеситель, можно легко регулировать размер щелевого отверстия и, соответственно, перепад давления в устройстве.

На нынешнем уровне техники такие устройства известны под названием «сопловых котлов» (Jet-Kocher), например, устройство, представленное в „The Alcohol Textbook", гл. 2, в указанном месте, фигура 13, и представлены на рынке, например, под наименованием darg HYDROHEATER® производства фирмы Hydro Thermal Corp. Waukesha WI, USA.

При непрерывном проведении реакции суспензию, обработанную водяным паром, затем, как правило, направляют в постреакционную зону, чтобы продолжить желатинизацию крахмальных компонентов. Давление в постреакционной зоне повышено, абсолютное давление обычно находится в пределах от 2 до 8 бар. Температуры в постреакционной зоне лежат обычно в пределах от 90 до 150°С. Время пребывания в постреакционной зоне может в зависимости от температуры суспензии составлять от 1 мин до 4 ч. Обычно постреакционные зоны имеют форму трубы или колонны. В одной из форм исполнения постреакционная зона имеет форму вертикально расположенной колонны. При этом суспензию, покинувшую устройство для обработки паром, помещают в верхнюю часть колонны и извлекают из нижней части. В другой форме исполнения изобретения постреакционная зона имеет форму трубы.

После выхода из постреакционной зоны в суспензии, как правило, понижают давление, а затем проводят сжижение. Обычно понижение давления проводят как мгновенное испарение, чтобы охладить суспензию - предпочтительно до температуры ниже 100°С, в особенности - ниже 85°С. Сжижение переведенного таким образом в растворимую форму крахмала проводят затем, как правило, в отдельной реакционной емкости. Сжижение можно проводить описанным выше способом.

Можно проводить сжижение обычным способом. Как правило, сжижение на этапе ii) проводят в присутствии по меньшей мере одного сжижающего крахмал фермента, который, как правило, выбирают из α-амилаз. Равным образом можно использовать другие сжижающие крахмал ферменты, которые активны и стабильны в этих условиях реакции.

Для сжижения крахмальной доли в продукте помола можно в принципе использовать все сжижающие крахмал ферменты, в частности α-амилазы (класс ферментов ЕС 3.2.1.1), например, α-амилазы, которые получают из Bacillus lichenformis или Bacillus staerothermophilus, а в особенности таковые, применяемые для сжижения материалов, получаемых способом сухого размола в процессе производства биоэтанола. Предпочтительные ферменты обладают температурной стабильностью, т.е. даже при нагреве до температур, превышающих температуру клейстеризации, они не теряют своей ферментативной активности. Пригодные для сжижения α-амилазы также представлены на рынке, например, от фирмы Novozymes под торговым названием Termamyi 120 л, Тур л; или от фирмы Genencor под обозначением Spezyme. Также можно использовать для сжижения сочетание различных α-амилаз.

Целесообразно выбирать количество сжижающего крахмал фермента, в частности α-амилазы, так, чтобы добиться быстрой и полной деградации крахмала до олигосахаридов. Общее количество сжижающего крахмал фермента, в частности α-амилазы, обычно лежит в пределах от 0,002 до 3,0 мас.%, предпочтительно - от 0,01 до 1,5 мас.%, а особо предпочтительно - от 0,02 до 0,5 мас.%, от общего количества используемого источника крахмала, α-амилазу (или используемый фермент, сжижающий крахмал) можно заранее помещать в реакционную емкость или добавлять на этапе сжижения.

Для оптимизации эффективности α-амилазы (или используемого фермента, сжижающего крахмал) этап ii) целесообразно проводить по меньшей мере на протяжении некоторого времени при величине рН, оптимальной для сжижающего фермента, обычно - при величине рН, лежащей в слабокислой области, предпочтительно между 4,0 и 7,0, особо предпочтительно - от 5,0 до 6,5, причем обычно в начале этапа ii) или перед ним устанавливают величину рН; эту величину целесообразно контролировать и при необходимости корректировать во время сжижения. Установку величины рН предпочтительно проводить с помощью разбавленных минеральных кислот, например Н2SO4 или Н3РO4, либо же с помощью разведенных щелочей, как то: водного раствора едкого натра (NaOH) или едкого кали (КОН).

Для стабилизации используемых ферментов можно при необходимости отрегулировать концентрацию ионов Ca2+, например, доводя ее с помощью CaCl2 до оптимальной для конкретного фермента величины. Надлежащие концентрации специалист может определить в процессе рутинных опытов. Если в качестве α-амилазы используют, например, термамил, то целесообразно довести концентрацию Ca2+ в жидкой среде до величины, например, от 10 до 100 частей на миллион, предпочтительно - от 20 до 80 частей на миллион и особо предпочтительно - от 30 до 70 частей на миллион, причем данные в частях на миллион относятся к весу и означают г/1000 кг.

Для полного расщепления крахмала до декстринов реакционную смесь выдерживают при заданной температуре, пока тест на крахмал с использованием йода или, при необходимости, иной тест на наличие крахмала не даст отрицательный или в основном отрицательный результат. При необходимости в реакционную смесь при этом можно ввести еще одну или несколько порций α-амилазы, например, в пределах от 0,001 до 0,5 мас.%, а предпочтительно - от 0,002 до 0,2 мас.% от общего количества используемого источника крахмала.

В предпочтительной форме исполнения изобретения по меньшей мере часть или же все количество, по меньшей мере 50 %, в особенности - по меньшей мере 80 % общего количества или же все количество сжижающего крахмал фермента вводят в суспензию продукта помола в жидкости на водной основе до нагревания водяным паром. Таким образом осуществляют сжижение уже во время нагрева до температур, превышающих температуру клейстеризации. Нагрев водяным паром и постреакционную фазу проводят соответственно этому. Без последующего сжижения в отдельном реакционном сосуде можно обойтись. Целесообразно, однако, все же проводить такое сжижение в целях полноты деградации крахмала до декстринов.

Таким образом получают водный гидролизат крахмала, содержащий сжиженную крахмальную долю продукта помола, как правило - декстрины и, возможно, прочие олигосахариды и моно- или дисахариды, а также не содержащие крахмала компоненты продукта помола, в особенности - твердые, не содержащие крахмала компоненты использованного для сжижения продукта помола.

Этот гидролизат можно непосредственно подавать на ферментацию для синтеза органического соединения как водную среду М. Нередко, однако, его подвергают еще и осахариванию. Осахаривание можно проводить аналогично известным на нынешнем техническом уровне способам осахаривания.

Осахаривание можно проводить непрерывным или прерывистым способом. Для этого сжиженную среду обычно полностью осахаривают в специальном баке осахаривания, прежде чем подать ее, например, на следующий этап, на ферментацию. Для этого продукт на водной основе, полученный после сжижения, обрабатывают вызывающим осахаривание ферментом, обычно - глюкоамилазой, в обычных для этого условиях.

Для осахаривания декстринов (т.е. олигосахаридов) в принципе можно применять все глюкоамилазы (класс ферментов ЕС 3.2.1.3), в частности глюкоамилазы, полученные из Aspergilus, а в особенности таковые, применяемые для осахаривания материалов, получаемых способом сухого размола в процессе производства биоэтанола. Пригодные для сжижения α-амилазы также представлены на рынке, например, от фирмы Novozymes под торговым названием Dextrozyme GA; или от Genencor под обозначением Optidex. Также можно использовать сочетание различных осахаривающих ферментов, например различных глюкоамилаз.

Осахаривающий фермент добавляют в полученный после сжижения содержащий декстрины гидролизат обычно в количестве от 0,001 до 5,0 мас.%, предпочтительно - от 0,005 до 3,0 мас.%, а особо предпочтительно - от 0,01 до 1,0 мас.% от общего количества использованного источника крахмала.

Как правило, осахаривание проводят в области температурного оптимума осахаривающего фермента или чуть ниже его, например, при температуре от 50 до 70°С, предпочтительно - от 60 до 65°С. Целесообразно сначала довести водный продукт сжижения до этой температуры, а затем добавить фермент, вызывающий осахаривание. Целесообразно до добавления осахаривающего фермента, например глюкоамилазы, довести величину рН водного гидролизата до величины, лежащей в диапазоне оптимальной эффективности используемой глюкоамилазы, предпочтительно в пределах от 3,5 до 6,0; особо предпочтительно - от 4,0 до 5,5 и крайне предпочтительно - от 4,0 до 5,0.

После добавления осахаривающего фермента содержащую декстрины суспензию целесообразно выдерживать на протяжении некоторого времени, например от 2 до 72 часов или более, в той мере, в которой это необходимо, в особенности - от 5 до 48 часов, при заданной температуре, причем происходит осахаривание декстринов до моносахаридов. Прогресс осахаривания можно отслеживать известными специалисту методами, например ВЭЖХ, ферментными тестами или стержнями для теста на глюкозу. Осахаривание завершено, когда концентрация моносахаридов в основном прекращает расти или начинает опять уменьшаться.

Поскольку для производства водного гидролизата используют продукт помола, который в основном содержит все компоненты источника крахмала, или по меньшей мере, кроме крахмала, еще и часть твердых не содержащих крахмал компонентов (т.е. полного отделения не содержащих крахмал твердых компонентов источника крахмала не проводят), водный гидролизат, полученный после сжижения и, при необходимости, осахаривания, включает в себя также часть или все количество не содержащих крахмала твердых компонентов источника крахмала. Нередко этим обусловлено поступление из плода зерновых доли фитата, которой нельзя пренебречь. Чтобы избежать вызванного этим ингибирующего действия, в гидролизат целесообразно добавить по меньшей мере одну фитазу, прежде чем подать содержащую сахар жидкую среду на этап ферментации. Добавление фитазы можно осуществлять до сжижения или осахаривания, во время таковых или после них, если она обладает достаточной температурной стабильностью для данного этапа. Можно применять любые фитазы в той мере, в которой их активность в условиях реакции по крайней мере не подвергается существенным ограничениям. Предпочтительны фитазы с температурной устойчивостью (Т50) выше 50°С и особо предпочтительно - выше 60°С. Количес