Оцинкованная или оцинкованная и отожжённая кремниевая сталь

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения высоких механических свойств, хорошей смачиваемости поверхности и адгезии стальной лист с покрытием на основе цинка или на основе сплава цинк-железо содержит, вес.%: 0,01≤C≤0,22, 0,50≤Mn≤2,0, 0,2≤Si≤3,0, 0,005≤Al≤2,0, Mo<1,0, Cr≤1,0, Р<0,02, Ti≤0,20, V≤0,40, Ni≤1,0, Nb≤0,20, остальное железо и неизбежные примеси, причем стальной лист включает слой внутреннего нитрида из, по меньшей мере, одного типа нитрида, выбранного из группы, состоящей из нитрида Si, нитрида Mn, нитрида Al, комплексного нитрида, содержащего Si и Mn, и/или Al и Si, и/или Al и Mn, или комплексного нитрида, содержащего Si, Mn и Al, и не содержит дополнительного внешнего слоя нитрида железа. Способ изготовления листа включает отжиг листа в печи, состоящей из первой зоны нагрева до температуры Т1 в атмосфере с точкой росы ниже -30°C; второй зоны - от температуры Т1 до - Т2 в атмосфере с точкой росы от -30 до -10°C; третьей зоны - от температуры Т2 до Т3 в атмосфере с точкой росы ниже -30°C; зоны выдержки при Т3 в течение времени t3 в атмосфере с точкой росы ниже -30°C; зоны охлаждения листа в атмосфере с точкой росы ниже -30°C, после отжига проводят цинкование стального листа методом горячего погружения и при необходимости проведение термообработки листа с покрытием на основе цинка. 2 н. и 16 з.п. ф-лы, 3 пр., 2 табл., 3 ил.

Реферат

Настоящее изобретение относится к способу производства оцинкованного методом горячего погружения или оцинкованного методом горячего погружения и отожженного стального листа с высоким содержанием кремния.

С целью повышения стойкости стальных листов к коррозии перед отправкой к автопроизводителям их покрывают покрытием на основе цинка, обычно используя для этого цинкование методом горячего погружения. После выхода из цинковой ванны оцинкованные стальные листы часто подвергают отжигу, который способствует легированию цинкового покрытия железом стали (так называемое цинкование с отжигом). Такой тип покрытия, выполненного из сплава цинк-железо, обладает улучшенной способностью к сварке по сравнению с цинковым покрытием.

Известно, что с целью облегчения конструкций наземных механизированных транспортных средств используют TRIP-стали (термин TRIP обозначает пластичность, наведенную превращением индукцию), которые соединяют в себе очень высокую механическую прочность и возможность очень высоких уровней деформации. TRIP-стали обладают микроструктурой, содержащей феррит, остаточный аустенит и, возможно, мартенсит и/или бейнит, что обеспечивает сталям достижение прочности на растяжение от 600 до 1000 МПа. Этот тип стали широко используется для производства энергопоглощающих деталей, таких, например, как конструкционные детали и детали, обеспечивающие безопасность, типа продольных элементов и армирующих средств.

Бóльшую часть листов из TRIP-стали получают добавляя к стали большое количество кремния. Кремний стабилизирует феррит и улучшает предел текучести Re стали, а в случае листа из TRIP-стали он также предотвращает разложение остаточного аустенита с образованием карбида.

Однако если стальные листы содержат больше 0,2 вес.% кремния, они с трудом подвергаются цинкованию, поскольку во время отжига на поверхности стального листа образуются оксиды кремния. Эти оксиды кремния характеризуются плохой смачиваемостью расплавленным цинком и ухудшают способность стального листа к нанесению на него покрытия. Решением названной выше проблемы, как это известно, является использование высокопрочной стали с низким содержанием кремния (менее 0,2 вес.%). Однако здесь имеется и очень большой недостаток: высокий уровень предела прочности на растяжение, а именно примерно 800 МПа, может быть достигнут только тогда, когда повышено содержание углерода. Однако последний снижает механическую прочность сваренных точек.

С другой стороны, скорость легирования во время операции цинкования с отжигом сильно замедляется вне зависимости от состава TRIP-стали из-за внешнего селективного окисления, действующего как барьер для диффузии железа, по причине чего температура цинкования с отжигом должна быть повышена. Повышение температуры цинкования с отжигом в случае листа из TRIP-стали играет отрицательную роль в отношении сохранения TRIP-эффекта из-за разложения остаточного аустенита при высокой температуре. Для сохранения TRIP-эффекта к стали необходимо добавлять большое количество молибдена (более 0,15 вес.%), благодаря чему выделение карбида может быть замедлено. Однако это оказывает влияние на себестоимость стального листа.

Действительно, TRIP-эффект наблюдается тогда, когда лист TRIP-стали претерпевает деформацию, так как под действием деформации остаточный аустенит превращается в мартенсит, в результате чего прочность листа из TRIP-стали повышается.

Целью настоящего изобретения является, таким образом, преодоление указанных выше недостатков и создание оцинкованного методом горячего погружения или оцинкованного методом горячего погружения и отожженного стального листа с высоким содержанием кремния (более 0,2 вес.%), обладающего высокими механическими характеристиками.

Другой целью изобретения является создание способа цинкования методом горячего погружения или цинкования методом горячего погружения и отжига стального листа с высоким содержанием кремния, который бы гарантировал хорошую смачиваемость поверхности стального листа и отсутствие непокрытых участков, гарантируя тем самым хорошую адгезию и прекрасный внешний вид поверхности покрытия сплава на основе цинка или цинка-железа на стальном листе.

Еще одной целью изобретения является сохранение TRIP-эффекта в случае, когда лист из TRIP-стали должен быть подвергнут цинкованию с отжигом.

Первым объектом изобретения является оцинкованный методом горячего погружения или оцинкованный методом горячего погружения и отожженный стальной лист, состав которого включает в себя (по весу):

0,01≤C≤0,22%

0,50≤Mn≤2,0%

0,2≤Si≤3,0%

0,005≤Al≤2,0%

Mo<1,0%

Cr≤1,0%

P<0,02%

Ti≤0,20%

V≤0,40%

Ni≤1,0%

Nb≤0,20%

остальное железо и поступающие при плавке неизбежные примеси, и при этом указанный стальной лист содержит слой внутреннего нитрида из, по меньшей мере, одного типа нитрида, выбранного из группы, состоящей из нитрида Si, нитрида Mn, нитрида Al, комплексного нитрида, содержащего Si и Mn, комплексного нитрида, содержащего Si и Al, комплексного нитрида, содержащего Mn и Al и комплексного нитрида, содержащего Si, Mn и Al.

Вторым объектом изобретения является способ производства указанного оцинкованного методом горячего погружения или оцинкованного методом горячего погружения и отожженного стального листа, включающий стадии, состоящие в

a) проведении отжига стального листа, имеющего указанный выше состав, в печи с образованием отожженного стального листа, причем упомянутая печь состоит из:

- первой зоны нагрева, в которой сталь предварительно нагревают от температуры окружающей среды до температуры нагрева Т1 в не вызывающей нитридирования атмосфере, имеющей точку росы ниже - 30°C,

- второй зоны нагрева, в которой указанный предварительно нагретый стальной лист нагревают от указанной температуры Т1 до температуры нагрева Т2 в нитридирующей атмосфере, имеющей точку росы от -30 до -10°C,

- третьей зоны нагрева, в которой указанный предварительно нагретый стальной лист дополнительно нагревают от указанной температуры Т2 до температуры выдержки Т3 в не вызывающей нитридирования атмосфере, имеющей точку росы ниже - 30°C,

- зоны выдержки, в которой указанный нагретый стальной лист выдерживают при указанной температуре Т3 выдержки в течение времени t3 в не вызывающей нитридирования атмосфере, имеющей точку росы ниже - 30°C и

- зоны охлаждения, в которой указанный стальной лист охлаждают от температуры Т3 выдержки до температуры Т4 в не вызывающей нитридирования атмосфере, имеющей точку росы ниже -30°C;

b) проведении цинкования указанного отожженного стального листа методом горячего погружения с образованием стального листа с покрытием на основе цинка и

c) необязательно проведении операции легирования указанного стального листа с покрытием на основе цинка с образованием оцинкованного и отожженного стального листа.

С целью получения оцинкованного методом горячего погружения или оцинкованного методом горячего погружения и отожженного стального листа согласно изобретению предлагается стальной лист, содержащий следующие элементы.

- Углерод в количестве от 0,01 до 0,22 вес.%. Этот элемент является незаменимым для получения хороших механических свойств, но он не должен присутствовать в слишком больших количествах, чтобы не нарушать свариваемость. Чтобы способствовать прокаливаемости и иметь хороший предел текучести Re, а также чтобы образовывался стабилизированный остаточный аустенит, количество углерода должно быть не менее 0,01 вес.%. Бейнитное превращение осуществляется из аустенитной микроструктуры, образующейся при высокой температуре, в результате чего образуются феррит/бейнитные ламели. По причине очень низкой растворимости углерода в феррите по сравнению с аустенитом углерод аустенита выдавливается в пространство между ламелями. Благодаря кремнию и марганцу выделение карбида очень мало. В результате этого межламельный аустенит постепенно обогащается углеродом без выделения каких-либо карбидов. Это обогащение таково, что аустенит стабилизируется или, иными словами, при охлаждении до комнатной температуры мартенситное превращение из этого аустенита не происходит.

- Марганец в количестве от 0,50 до 2,0 вес.%. Марганец усиливает прокаливаемость, позволяя получать высокий предел текучести Re. Марганец усиливает образование аустенита, способствует снижению начальной температуры мартенситного превращения (Ms) и стабилизации аустенита. Однако необходимо избегать образования стали, имеющей слишком высокое содержание марганца, чтобы предотвратить сегрегацию, которая может проявиться в процессе термообработки стального листа. Кроме того, чрезмерные добавки марганца приводят к образованию толстого внутреннего слоя оксида марганца, являющего причиной хрупкости и недостаточной адгезии покрытия на основе цинка.

- Кремний в количестве от 0,2 до 3,0 вес.%. Кремний улучшает предел текучести Re стали. Этот элемент стабилизирует феррит и остаточный аустенит при комнатной температуре. Кремний ингибирует выделение цементита из аустенита при охлаждении, значительно замедляя нарастание карбидов. Это происходит потому, что растворимость кремния в цементите очень низка, и кремний повышает активность углерода в аустените. Таким образом, любой образовавшийся зародыш цементита окажется окруженным обогащенной кремнием аустенитной областью и будет вытеснен на поверхность раздела осадок-матрица. Этот обогащенный кремнием аустенит обогащен также и углеродом, а торможение нарастания цементита обусловлено пониженной диффузией из-за уменьшенного градиента активности углерода между цементитом и соседней аустенитной областью. Добавление кремния способствует, таким образом, стабилизации количества остаточного аустенита, достаточного для получения TRIP-эффекта. На стадии отжига, проводимой для улучшения смачиваемости стального листа, образуются и диспергируются под поверхностью листа внутренние нитриды кремния и комплексные нитриды, содержащие кремний, алюминий и марганец. Однако чрезмерное добавление кремния приводит к нежелательному внешнему селективному окислению во время выдержки, что ухудшает смачиваемость и кинетику цинкования с отжигом.

- Алюминий в количестве от 0,005 до 2,0 вес.%. Так же, как и кремний, алюминий стабилизирует феррит и усиливает образование феррита по мере охлаждения стали. Он не очень растворим в цементите и может быть использован в связи с этим для предотвращения выделения цементита при выдерживании стали при температуре бейнитного превращения и для стабилизации остаточного аустенита. Однако минимальное количество алюминия необходимо для раскисления стали.

- Молибден в количестве менее 1,0 вес.%. Молибден способствует образованию мартенсита и повышает стойкость к коррозии. Однако избыток молибдена может усиливать явление холодного растрескивания в зонах сварки и понижать ударную вязкость стали.

При желании получить стальной лист, подвергнутый цинкованию методом горячего погружения с последующим отжигом, в традиционном способе необходимо добавлять Mo, чтобы предотвратить выделение карбида во время повторного нагрева после цинкования. В этом случае благодаря внутреннему нитридированию кремния, алюминия и марганца операция легирования оцинкованного стального листа может проводиться при температуре, более низкой, чем в случае традиционного оцинкованного стального листа, не содержащего внутреннего нитрида. Вследствие этого содержание молибдена может быть уменьшено и быть ниже 0,01 вес.%, поскольку нет необходимости тормозить бейнитное превращение, как это имеет место при операции легирования традиционного оцинкованного стального листа.

- Хром в количестве, не превышающем 1,0 вес.%. Содержание хрома необходимо ограничивать, чтобы избежать проблем с внешним видом поверхности при цинковании стали.

- Фосфор содержится в количестве менее 0,02 вес.% и преимущественно менее 0,015 вес.%. Фосфор в сочетании с кремнием повышает стабильность остаточного аустенита, подавляя выделение карбидов.

- Титан в количестве, не превышающем 0,20 вес.%. Титан улучшает предел текучести Re, однако, чтобы избежать ухудшения ударной вязкости, его содержание должно быть ограничено 0,20 вес.%.

- Ванадий в количестве, не превышающем 0,40 вес.%. Ванадий улучшает предел текучести Re благодаря измельчению зерен и улучшает свариваемость стали. Однако в количестве выше 0,40 вес.% ванадий ухудшает ударную вязкость стали и появляется риск появления трещин в зонах сварки.

- Никель в количестве, не превышающем 1,0 вес.%. Никель повышает предел текучести Re. Из-за высокой стоимости его содержание обычно ограничивают 1,0 вес.%.

- Ниобий в количестве, не превышающем 0,20 вес.%. Ниобий усиливает выделение карбонитридов, повышая тем самым предел текучести Re. Однако в количестве выше 0,20 вес.% ниобий ухудшает свариваемость и формуемость в горячем состоянии.

Остальное в составе стали составляют железо и другие обычно содержащиеся элементы, а также примеси, поступающие в процессе выплавки стали, в пропорциях, которые не оказывают влияния на требуемые свойства.

Стальной лист вначале подвергают отжигу с образованием отожженного стального листа, после чего цинкуют методом горячего погружения в ванне с расплавленным цинком и далее при необходимости подвергают термообработке, получая оцинкованный и отожженный стальной лист.

Указанный отжиг проводят в печи, включающей в себя первую зону нагрева, вторую зону нагрева, третью зону нагрева и зону выдержки, за которой следует зона охлаждения.

Чтобы получить предварительно нагретый стальной лист, стальной лист предварительно нагревается в первой зоне нагрева от температуры окружающей среды до температуры нагрева Т1 в не вызывающей нитридирования атмосфере, имеющей точку росы ниже -30°C.

В процессе первого нагрева стального листа необходимо ограничить точку росы, чтобы избежать окисления железа на поверхности этого листа, что ухудшает смачиваемость.

Температура нагрева Т1 лежит преимущественно в пределах от 450 до 550°C. Это обусловлено тем, что, если температура ниже 450°C, реакция селективного окисления Si, Mn и Al невозможна. В действительности эта реакция протекает по контролируемому диффузией механизму и активируется теплом. Кроме того, если температура стального листа на первой стадии нагрева превышает 550°C, то по причине того, что кремний, алюминий и марганец окисляемы в большей степени, чем железо, на поверхности стального листа образуется тонкий внешний слой из Si, и/или Al, и/или Mn. Этот слой внешнего оксида ухудшает смачиваемость стального листа.

Чтобы получить нагретый стальной лист, указанный предварительно нагретый стальной лист нагревается затем во второй зоне нагрева от указанной температуры нагрева Т1 до температуры нагрева Т2. Эту стадию нагрева проводят в нитридирующей атмосфере, имеющей точку росы от -30 до -10°C, влияние которой состоит в ингибировании поверхностного окисления кремния, алюминия и марганца в результате уменьшения на поверхности стального листа свободных кремния, алюминия и марганца вследствие выделения слоя какого-либо внутреннего нитрида, выбранного из группы, состоящей из нитрида кремния, нитрида алюминия, нитрида марганца, комплексного нитрида, содержащего кремний и марганец, комплексного нитрида, содержащего кремний и алюминий, комплексного нитрида, содержащего марганец и алюминий, и комплексного нитрида, содержащего кремний, марганец и алюминий. Следует отметить, что в этих условиях на поверхности указанного нагретого стального листа дополнительный внешний слой нитрида железа не образуется. Благодаря этому смачиваемость указанного стального листа не ухудшается.

Для второй зоны нагрева существенным является то, чтобы точка росы в ней была не ниже -30°C. Причина этого состоит в неизбежности поверхностного окисления кремния, алюминия и марганца, вследствие чего ухудшается смачиваемость. Однако, если точка росы выше -10°C, адсорбция кислорода на поверхности стального листа становится слишком значительной, препятствуя необходимой адсорбции азота.

Нитридирующая атмосфера в указанной второй зоне нагрева может содержать от 3 до 10 об.% аммиака (NH3), от 3 до 10 об.% водорода и остальное азот и неизбежные примеси. Если содержание аммиака меньше 3 об.%, слой внутреннего нитрида не достаточно толст для того, чтобы улучшить смачиваемость, в то время как избыток аммиака приводит к образованию толстого слоя, в результате чего ухудшаются механические характеристики.

На второй стадии нагрева диссоциация аммиака на поверхности стали обеспечивает создание потока азота, который проникает в стальной лист. Этот поток азота приводит к внутреннему нитридированию кремния, алюминия и марганца и устраняет внешнее окисление кремния, алюминия и марганца.

Температура нагрева Т2 составляет преимущественно от 480 до 720°C.

Нагретый стальной лист нагревают затем дополнительно в третьей зоне нагрева до температуры выдержки Т3, выдерживают в зоне выдержки при этой температуре выдержки Т3 в течение времени t3, после чего охлаждают от температуры выдержки Т3 до температуры Т4.

Атмосфера в третьей зоне нагрева, зоне выдержки и зоне охлаждения представляет собой атмосферу, точка росы которой ниже -30°C, благодаря чему окисление стального листа не происходит и, соответственно, смачиваемость не ухудшается.

Атмосфера в первой и третьей зонах нагрева, в зоне выдержки и в зоне охлаждения является не вызывающей нитридирования атмосферой, которая содержит от 3 до 10 об.% водорода и остальное азот и неизбежные примеси.

В действительности, в случае полного нитридирующего отжига, т.е. когда атмосфера в зонах первого нагрева, второго нагрева, третьего нагрева, выдержки и охлаждения является нитридирующей атмосферой, на слое внутреннего нитрида образуется внешний слой нитрида железа толщиной примерно 10 мкм. В результате этого смачиваемость, механические характеристики и формуемость стального листа окажутся ухудшенными.

Чтобы получить оцинкованный методом горячего погружения или оцинкованный методом горячего погружения и отожженный стальной лист, обладающий TRIP-микроструктурой, включающей в себя феррит, остаточный аустенит и, необязательно, мартенсит и/или бейнит, указанная температура выдержки Т3 должна составлять преимущественно от 720 до 850°C, а время t3 преимущественно от 20 до 180 с. Таким образом, температура нагрева Т2 окажется в пределах от Т1 до Т3.

Когда стальной лист имеет температуру Т3, образуется двухфазная структура, состоящая из феррита и аустенита. Если Т3 превышает 850°C, объемная доля аустенита слишком сильно возрастает и происходит внешнее селективное окисление поверхности стали. Но если Т3 ниже 720°C, слишком велико время, необходимое для образования достаточной объемной доли аустенита.

При этих условиях указанный выше внутренний нитрид образуется преимущественно на глубине от 2,0 до 12,0 мкм от поверхности стального листа.

Если время t3 превышает 180 с, аустенитные зерна укрупняются и предел текучести Re стали после формования будет ограничен. Кроме того, прокаливаемость стали уменьшается и может происходить внешнее селективное окисление на поверхности стали. Однако если стальной лист выдерживают в течение времени t3, которое меньше 20 с, пропорция образованного аустенита будет недостаточной и при охлаждении не сможет образоваться достаточно остаточного аустенита и, возможно, мартенсита и/или бейнита.

Нагретый стальной лист охлаждают при температуре Т4, близкой к температуре ванны расплавленного цинка для того, чтобы избежать охлаждения или повторного нагрева этой ванны. Таким образом, Т4 лежит в пределах от 460 до 510°C. Благодаря этому может быть получено покрытие на основе цинка, обладающее гомогенной структурой.

Когда стальной лист охлажден, его погружают в ванну с расплавленным цинком, температура которого составляет преимущественно от 450 до 500°C.

Если требуется оцинкованный методом горячего погружения стальной лист, содержание молибдена в стальном листе может быть больше 0,01 вес.% (но всегда с ограничением до 1,0 вес.%), а ванна с расплавленным цинком в этом случае преимущественно содержит от 0,14 до 0,3 вес.% алюминия, остальное цинк и неизбежные примеси. Алюминий добавляют в ванну с целью ингибирования образования межфазных сплавов железа и цинка, которые хрупки и не могут по этой причине формоваться. Когда полосу погружают в цинковую ванну, на межфазной поверхности между сталью и цинком образуется тонкий слой Fe2Al5 толщиной менее 0,2 мкм. Этот слой обеспечивает хорошую адгезию цинка к стали и может формоваться благодаря очень малой толщине. Однако, если содержание алюминия больше 0,3 вес.%, внешний вид поверхности выровненного покрытия оказывается испорченным из-за слишком интенсивного роста оксида алюминия на поверхности жидкого цинка.

По выходе из ванны стальной лист выравнивают обдувкой газом с целью доводки толщины покрытия на основе цинка. Толщину, которая обычно составляет от 3 до 20 мкм, определяют в соответствии с требуемой стойкостью к коррозии.

Если требуется оцинкованный методом горячего погружения и отожженный стальной лист, содержание молибдена в стальном листе должно быть преимущественно меньше 0,01 вес.%, а ванна расплавленного цинка должна преимущественно содержать от 0,08 до 0,135 вес.% растворенного алюминия, остальное цинк и неизбежные примеси. Алюминий добавляют в ванну с целью раскисления расплавленного цинка и облегчения регулирования толщины покрытия на основе цинка. При этом условии вдоль поверхности раздела между сталью и цинком индуцируется выделение дельта-фазы (FeZn7).

По выходе из ванны стальной лист выравнивают обдувкой газом с целью доводки толщины покрытия на основе цинка. Толщину, которая обычно составляет от 3 до 10 мкм, определяют в соответствии с требуемой стойкостью к коррозии. Этот стальной лист с покрытием на основе цинка подвергают в заключение термообработке с целью получения покрытия, образованного сплавом цинк-железо в результате диффузии железа из стали в цинк покрытия.

Операция легирования может проводиться путем выдерживания указанного стального листа при температуре Т5 от 460 до 510°C в течение времени выдержки t5 от 10 до 30 с. Благодаря отсутствию внешнего селективного окисления кремния, алюминия и марганца, эта температура T5 ниже традиционных температур легирования. По этой причине для стали не требуется больших количеств молибдена и содержание молибдена в стали может быть ограничено до 0,01 вес.%. Если температура T5 ниже 460°C, образование сплава железа и цинка невозможно. Если же температура T5 выше 510°C, то из-за нежелательного выделения карбида затрудняется образование стабильного аустенита и TRIP-эффект получен быть не может. Время t5 регулируют таким образом, чтобы среднее содержание железа в сплаве составляло от 8 до 12%, что является хорошим компромиссом между улучшением смачиваемости покрытия и ограничением рассыпания при формовании.

Далее изобретение иллюстрируется ограничивающими примерами со ссылками на фиг.1, 2 и 3.

Первое испытание было проведено с использованием образцов (от A до E), начиная со стального листа толщины 0,8 мм, изготовленного из стали, состав которой приведен в таблице 1. Отжиг стального листа проводили в печи с радиантными трубами, включающей в себя первую зону нагрева, вторую зону нагрева, третью зону нагрева и зону выдержки, за которой следует зона охлаждения.

Таблица I: химический состав стального листа согласно изобретению (в вес.%), остальное в составе стали железо и неизбежные примеси (образцы А-Е).

| Таблица I | ||||||||||

| C | Mn | Si | Al | Mo | Cr | P | Ti | V | Ni | Nb |

| 0,20 | 1,73 | 1,73 | 0,01 | 0,005 | 0,02 | 0,01 | 0,005 | 0,005 | 0,01 | 0,005 |

Смачиваемость и адгезию образца А, легированного согласно изобретению, вначале сравнивают со смачиваемостью и адгезией образца А, легированного традиционным способом и оцинкованного методом горячего погружения. Проведено также сравнение с образцами С, D и Е, которые были отожжены с применением отжига, который включал по меньшей мере одну стадию, проведенную в нитридирующей атмосфере, но в условиях, отличных от условий изобретения. Результаты приведены в таблице II.

1 - Производство легированных методом горячего погружения стальных листов согласно изобретению

Образец А нагревают от температуры окружающей среды (Т=20°C) до 500°C в первой зоне нагрева, атмосфера которой имеет точку росы -40°C. Атмосфера в этой первой зоне нагрева содержит 5 об.% водорода, остальное азот и неизбежные примеси.

Затем образец А нагревают от 500 до 700°C во второй зоне нагрева, атмосфера в которой имеет точку росы -20°C. Атмосфера в этой второй зоне нагрева является нитридирующей атмосферой и содержит 8 об.% аммиака и 5 об.% водорода, остальное азот и неизбежные примеси.

Наконец, образец А дополнительно нагревают от 700 до 800°C в третьей зоне нагрева и выдерживают при 800°C в течение 50 с в зоне выдержки, после чего охлаждают в зоне охлаждения до 460°C. Атмосфера в третьей зоне нагрева, в зоне выдержки и в зоне охлаждения имеет точку росы -40°C и содержит 5 об.% водорода, остальное азот и неизбежные примеси.

2 - Производство традиционного отожженного стального листа

Образец В традиционным образом отжигают в не оказывающей нитридирующего действия атмосфере. Его нагревают от температуры окружающей среды (Т=20°C) до 800°C в первой, второй и третьей зонах, атмосфера в которых имеет точку росы -40°C.

Затем образец В выдерживают при 800°C в течение 50 с в зоне выдержки и затем охлаждают в зоне охлаждения до 460°C. Атмосфера в зонах выдержки и охлаждения имеет точку росы -40°C.

Атмосфера в указанных зонах первого нагрева, второго нагрева, третьего нагрева, выдержки и охлаждения содержит 5 об.% водорода, остальное азот и неизбежные примеси.

3 - Производство отожженных стальных листов, в котором отжиг включает в себя по меньшей мере одну стадию, проводимую в нитридирующей атмосфере

Образец С нагревают от температуры окружающей среды (Т=20°C) до 500°C в первой зоне нагрева, атмосфера которой имеет точку росы -40°C. Атмосфера в этой первой зоне нагрева содержит 5 об.% водорода, остальное азот и неизбежные примеси.

Затем образец C нагревают от 500 до 600°C во второй зоне нагрева, атмосфера в которой имеет точку росы -20°C. Атмосфера в этой второй зоне нагрева является нитридирующей атмосферой и содержит 8 об.% аммиака и 5 об.% водорода, остальное азот и неизбежные примеси.

Наконец, образец С нагревают от 600 до 800°C в третьей зоне нагрева и выдерживают при 800°C в течение 50 с в зоне выдержки, после чего охлаждают в зоне охлаждения до 460°C. Атмосфера в третьей зоне нагрева, в зоне выдержки и в зоне охлаждения имеет точку росы -40°C и содержит 5 об.% водорода, остальное азот и неизбежные примеси.

Образец D нагревают от температуры окружающей среды (Т=20°C) до 600°C в первой зоне нагрева, атмосфера которой имеет точку росы -40°C. Атмосфера в этой первой зоне нагрева содержит 5 об.% водорода, остальное азот и неизбежные примеси.

Затем образец D нагревают от 600 до 700°C во второй зоне нагрева, атмосфера в которой имеет точку росы -20°C. Атмосфера в этой второй зоне нагрева является нитридирующей атмосферой и содержит 8 об.% аммиака и 5 об.% водорода, остальное азот и неизбежные примеси.

Наконец, образец D дополнительно нагревают от 700 до 800°C в третьей зоне нагрева и выдерживают при 800°C в течение 50 с в зоне выдержки, после чего охлаждают в зоне охлаждения до 460°C. Атмосфера в третьей зоне нагрева, в зоне выдержки и в зоне охлаждения имеет точку росы -40°C и содержит 5 об.% водорода, остальное азот и неизбежные примеси.

Образец Е нагревают от температуры окружающей среды (Т=20°C) до 800°C в первой, второй и третьей зонах нагрева, выдерживают при 800°C в течение 50 с в зоне выдержки и затем охлаждают в зоне охлаждения до 460°C. Атмосфера в указанных зонах первого нагрева, второго нагрева, третьего нагрева, выдержки и охлаждения имеет точку росы -20°C. Эта атмосфера является нитридирующей и содержит 8 об.% аммиака и 5 об.% водорода, остальное азот и неизбежные примеси.

После охлаждения образцы A, B, C, D и E оцинковывают методом горячего погружения в ванне расплавленного цинка, содержащего 0,12 вес.% алюминия и остальное цинк и неизбежные примеси. Температура ванны равна 460°C. После выравнивания с помощью азота и охлаждения цинкового покрытия толщина цинкового покрытия составляет 7 мкм.

Фиг.1 представляет фотографию образцов A, C, D и E, которые были оцинкованы методом горячего погружения. Прерывистая линия указывает на уровень ванны. Покрытие на основе цинка показано ниже этой линии.

| Таблица II | |||

| Смачиваемость | Адгезия | Внешний вид поверхности | |

| Образец А* | Хорошая | Хорошая | Хороший |

| Образец В** | Плохая | Плохая | Плохой |

| Образец С | Плохая | Плохая | Плохой |

| Образец D | Средняя | Средняя | Средний |

| Образец Е | Средняя | Средняя | Средний |

| * согласно изобретению | |||

| ** согласно традиционному способу |

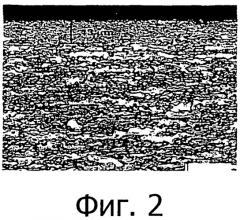

Фиг.2 представляет микрофотографию поперечного сечения образца A, отожженного согласно изобретению, на которой можно видеть, что стальной лист включает в себя слой внутреннего нитрида, имеющий толщину 13 мкм.

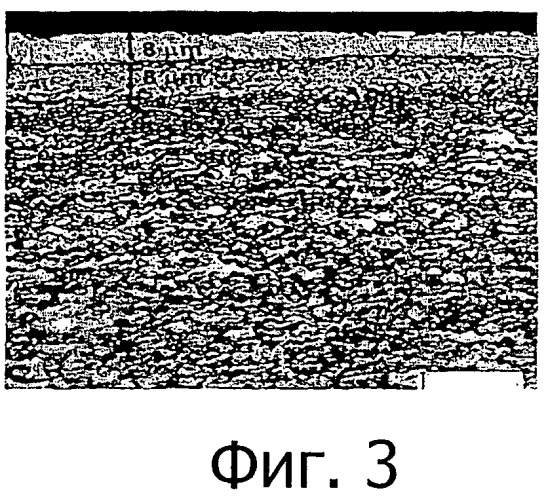

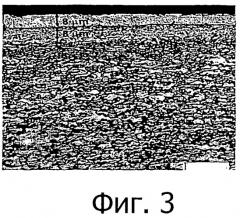

Фиг.3 представляет микрофотографию поперечного сечения образца E, отожженного в нитридирующей атмосфере, на которой можно видеть, что стальной лист включает в себя слой внутреннего нитрида, имеющий толщину 8 мкм, и дополнительно внешний слой нитрида железа, имеющий толщину 8 мкм.

Образец A, который был оцинкован методом горячего погружения, подвергают затем легирующей обработке путем нагрева до 480°C и выдержке при этой температуре в течение 19 с. Авторы изобретения убедились в том, что TRIP-микроструктура полученного оцинкованного методом горячего погружения и отожженного стального листа согласно изобретению при указанной легирующей обработке не была утрачена.

Чтобы получить легирование покрытия на основе цинка образца B, необходимо его нагреть до 540°C и выдержать при этой температуре 20 с. При такой обработке авторы изобретения следили за тем, чтобы происходило выделение карбида, чтобы остаточный аустенит более не оставался во время охлаждения до комнатной температуры и чтобы не исчезал TRIP-эффект.

1. Стальной лист с покрытием на основе цинка или на основе сплава цинк-железо, отличающийся тем, что состав стального листа включает, вес.%:0,01≤C≤0,220,50≤Mn≤2,00,2≤Si≤3,00,005≤Al≤2,0Мо<1,0Cr≤1,0P<0,02Ti≤0,20V≤0,40Ni≤1,0Nb<0,20железо и поступающиепри плавке неизбежные примеси остальное,стальной лист включает слой внутреннего нитрида из, по меньшей мере, одного типа нитрида, выбранного из группы, состоящей из нитрида Si, нитрида Mn, нитрида Al, комплексного нитрида, содержащего Si и Mn, комплексного нитрида, содержащего Si и Al, комплексного нитрида, содержащего Mn и Al, и комплексного нитрида, содержащего Si, Mn и Al, и не содержит дополнительного внешнего слоя нитрида железа.

2. Стальной лист по п.1, который содержит P≤0,015 вес.%.

3. Стальной лист по п.1, который содержит Мо<0,01 вес.%.

4. Стальной лист по п.1, у которого микроструктура представляет собой TRTP-микроструктуру, содержащую феррит, остаточный аустенит и, возможно, мартенсит и/или бейнит.

5. Стальной лист по любому из пп.1-4, у которого указанный внутренний слой нитрида образуется на глубине от 2,0 до 12,0 мкм от поверхности стального листа.

6. Способ производства стального листа с покрытием на основе цинка или на основе сплава цинк-железо по любому из пп.1-5, включающий стадии:a) проведение отжига стального листа, имеющего состав, указанный в любом из пп.1-3, в печи с образованием отожженного стального листа, причем упомянутая печь состоит из:- первой зоны нагрева, в которой стальной лист предварительно нагревают от температуры окружающей среды до температуры нагрева Т1 в не вызывающей нитридирования атмосфере, имеющей точку росы ниже -30°С,- второй зоны нагрева, в которой указанный предварительно нагретый стальной лист нагревают от указанной температуры Т1 до температуры нагрева Т2 в нитридирующей атмосфере, имеющей точку росы от -30 до -10°С,- третьей зоны нагрева, в которой указанный предварительно нагретый стальной лист дополнительно нагревают от указанной температуры Т2 до температуры выдержки Т3 в не вызывающей нитридирования атмосфере, имеющей точку росы ниже -30°С,- зоны выдержки, в которой указанный нагретый стальной лист выдерживают при указанной температуре Т3 в течение времени t3 в не вызывающей нитридирования атмосфере, имеющей точку росы ниже -30°С, и- зоны охлаждения, в которой указанный стальной лист охлаждают от температуры Т3 выдержки до температуры Т4 в не вызывающей нитридирования атмосфере, имеющей точку росы ниже -30°С;b) проведение цинкования указанного отожженного стального листа методом горячего погружения с образованием стального листа с покрытием на основе цинка иc) при необходимости проведение термообработки указанного стального листа с покрытием на основе цинка для легирования с образованием оцинкованного и отожженного стального листа.

7. Способ по п.6, в котором указанная нитридирующая атмосфера во второй зоне нагрева содержит от 3 до 10 об.% аммиака, от 3 до 10 об.% водорода, остальное азот и неизбежные примеси.

8. Способ по п.6, в котором указанная температура нагрева Т1 составляет от 450 до 550°С.

9. Способ по п.6, в котором указанная температура нагрева Т2 составляет от 480 до 750°С.

10. Способ по п.6, в котором указанная температура выдержки Т3 составляет от 720 до 850°С.

11. Способ по п.6, в котором время t3 составляет от 20 до 180 с.

12. Способ по п.6, в котором указанная не вызывающая нитридирования атмосфера в первой зоне нагрева, третьей зоне нагрева, зонах выдержки и охлаждения содержит от 3 до 10 об.% водорода, остальное азот и неизбежные примеси.

13. Способ по п.6, в котором указанная температура Т4 составляет от 460 до 510°С.

14. Способ по п.6, в котором для получения оцинкованного методом горячего погружения стального листа цинкование методом горячего погружения проводят путем погружения указанного отожженого стального листа в ванну с расплавом, содержащим 0,14 до 0,3 вес.% алюминия и остальное цинк и неизбежные примеси.

15. Способ по п.6, в котором для получения оцинкованного методом горячего погружения и отожженного стального листа цинкование методом горячего погружения проводят путем погружения указанного отожженного того стального листа в ванну с расплавом, содержащим 0,08 до 0,135 вес.% алюминия и остальное цинк и неизбежные примеси.

16. Способ по п.15, в котором содержание молибдена в указанном стальном листе меньше 0,01 вес.%.

17. Способ по п.15 или 16, в котором указанную стадию термообработки для легирования осуществляют путем нагрева указанного стального листа с покрытием на основе цинка при температуре Т5 от 460 до 510°С в течение времени выдержки t5 от 10 до 30 с.

18. Способ по любому из пп.14-16, в котором температура указанной ванны с расплавом составляет от 450 до 500°С.