Система соединения, содержащая предохранительные средства крепления

Иллюстрации

Показать всеИзобретение относится к системе соединения, содержащей соединительный элемент, предназначенный для надевания на конец трубопровода при помощи крепежного соединения. Система соединения имеет в своем составе предохранительные средства крепления, выполненные в форме муфты, охватывающей крепежное соединение и содержащей первый конец, предназначенный для приварки к трубопроводу, а также второй конец, образующий крюк, предназначенный для взаимодействия с соединительным элементом таким образом, что упомянутый крюк способен обеспечить крепление между упомянутым соединительным элементом (12) и упомянутым трубопроводом в случае повреждения крепежного соединения. Изобретение повышает надежность соединения. 2 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Данное изобретение относится к области систем соединения для трубопроводов, используемых, в частности, но не исключительно, в газотурбинном двигателе вертолета.

Говоря более конкретно, данное изобретение относится к системе соединения, содержащей соединительный элемент, предназначенный для закрепления на конце трубопровода посредством крепежного соединения.

Обычно такая система соединения позволяет соединить трубопровод с органом газотурбинного двигателя для того, чтобы обеспечить питание этого органа текучей средой, жидкостью или газом, например, с целью подведения воздуха под давлением к горячим частям газотурбинного двигателя для охлаждения этих горячих частей.

В то же время хорошо известно, что крепежное соединение соединительного элемента, установленного на газотурбинных двигателях, подвергается жестким механическим воздействиям вследствие вибраций, порождаемых функционированием газотурбинного двигателя, что может иметь в качестве пагубного последствия повреждение этого крепежного соединения и даже разрушение соединения.

Для устранения такой опасности разрушения известен прием дублирования количества трубопроводов и элементов соединений, необходимых для обеспечения питания текучей средой на случай разрушения одного соединения, причем в этом случае только один дублирующий трубопровод обеспечивает необходимое питание данной текучей средой.

Однако дублирование трубопроводов представляет целый ряд недостатков, таких, например, как стоимость, дополнительная масса, габаритные размеры и техническое обслуживание.

Из патентного документа US 2004/239103 известно также устройство, предназначенное для ограничения разделения между двумя трубопроводами одного летательного аппарата.

Техническая задача данного изобретения состоит в том, чтобы предложить защищенную систему соединения, лишенную упомянутых выше недостатков и позволяющую обеспечить непрерывность питания текучей средой, несмотря на повреждение или разрушение крепежного соединения.

В соответствии с предлагаемым изобретением эта техническая задача решается вследствие того, что система соединения в соответствии с этим изобретением дополнительно содержит предохранительные средства крепления, выполненные в форме муфты, охватывающей крепежное соединение и содержащей первый конец, предназначенный для приварки к трубопроводу, а также второй конец, образующий крюк и предназначенный для взаимодействия с соединительным элементом таким образом, чтобы упомянутый крюк имел возможность обеспечить крепление между упомянутым элементом соединения и трубопроводом в случае повреждения крепежного соединения для обеспечения питания текучей средой с минимальными утечками.

Таким образом, благодаря данному изобретению предохранительные средства крепления способны подменить собой крепежное соединение для того, чтобы обеспечить крепление между соединительным элементом и трубопроводом.

Следовательно, в отличие от устройств, известных из существующего уровня техники, нет необходимости предусматривать наличие дублирующих трубопроводов, так как предохранительные средства крепления посредством крюка предпочтительным образом принимают на себя функцию крепления в случае повреждения крепежного соединения.

Предпочтительным образом периферийная часть муфты снабжена отверстиями, позволяющими оператору, находящемуся снаружи, видеть крепежное соединение, когда муфта закреплена на трубопроводе. Это преимущественным образом позволяет механику визуально оценить состояние крепежного соединения и, в случае необходимости, визуально обнаружить повреждение этого соединения.

Таким образом, благодаря изобретению отпадает необходимость в демонтаже предохранительных средств крепления для выполнения диагностики повреждения крепежного соединения.

Предпочтительным образом крюк выполнен с возможностью обеспечения крепления между соединительным элементом и трубопроводом только в случае повреждения крепежного соединения.

Таким образом, до тех пор, пока крепежное соединение обеспечивает свою функцию крепления, предохранительные средства крепления не принимают участия в обеспечении крепления между соединительным элементом и трубопроводом, вследствие чего эти средства предпочтительным образом не подвергаются механическим воздействиям.

Говоря другими словами, предохранительные средства крепления не работают до тех пор, пока крепежное соединение цело или по меньшей мере повреждено весьма незначительным образом.

Из этого следует, что преимущественным образом сохраняется способность механической прочности предохранительных средств крепления, с тем чтобы использовать их только в том случае, когда крепежное соединение оказывается поврежденным.

Предпочтительным образом первый конец муфты приварен к трубопроводу посредством единственного кольцевого сварного шва, который позволяет обеспечить простое и быстрое крепление.

В контексте предлагаемого изобретения под выражением "поврежденное" следует понимать состояние, в котором крепежное соединение больше не обеспечивает выполнения своей функции крепления. Это состояние может проявиться перед разрушением этого соединения.

Таким образом, понятно, что в соответствии с предлагаемым изобретением предохранительные средства крепления выполнены с возможностью принять на себя функцию крепления трубопровода к соединительному элементу в случае повреждения крепежного соединения.

После того как крепежное соединение повреждено до такой степени, что оно больше не может обеспечивать свою функцию крепления, крюк зацепляет соединительный элемент для его удержания. При этом, поскольку предохранительные средства крепления сами закреплены на трубопроводе, оказывается, что преимущественным образом устанавливается крепление между трубопроводом и соединительным элементом.

Таким образом, в соответствии с предлагаемым изобретением предохранительные средства крепления оказываются в состоянии обеспечить крепление соединительного элемента и трубопровода, причем их способность механической прочности не затрагивается напряжениями, испытываемыми крепежным соединением и являющимися источником повреждения упомянутого соединения.

Таким образом, понятно, что предлагаемое изобретение преимущественным образом позволяет избежать использования дублирующих трубопроводов.

Преимущественным образом в отсутствие повреждений крепежного соединения существует некоторый зазор между упомянутым крюком и соединительным элементом.

Таким образом, в отсутствие повреждений, то есть в процессе нормального функционирования системы соединения, отсутствует контакт между соединительным элементом и предохранительными средствами крепления, вследствие чего эти предохранительные средства крепления не работают.

В соответствии с преимущественным способом реализации в случае повреждения крепежного соединения, в частности в случае разрушения упомянутого крепежного соединения, предохранительные средства крепления перемещаются по отношению к соединительному элементу на расстояние, максимум равное зазору, таким образом, чтобы крюк вошел в контакт с соединительным элементом для того, чтобы неподвижно зафиксировать этот соединительный элемент по отношению к предохранительным средствам крепления. Поскольку упомянутые предохранительные средства крепления закреплены на трубопроводе, понятно, что трубопровод и соединительный элемент снова оказываются скрепленными между собой при помощи упомянутого крюка.

Кроме того, зазор в данном случае представляет собой максимальное расстояние относительного перемещения между соединительным элементом и трубопроводом.

Предпочтительным образом упомянутый зазор представляет собой осевой зазор по осевому направлению цилиндрического участка, который предназначен для надевания на конец трубопровода.

Предпочтительным образом длина этого цилиндрического участка по меньшей мере равна зазору таким образом, чтобы трубопровод не отсоединялся от соединительного элемента в случае повреждения крепежного соединения.

Также предпочтительным образом зазор заключен между 0,1 мм и 0,5 мм.

Преимущество именно такой величины зазора состоит в том, что крюк оказывается способным быстро зацеплять соединительный элемент при повреждении крепежного соединения, и, наоборот, является достаточным для исключения того, чтобы упомянутый крюк входил в контакт с соединительным элементом в процессе "нормального" функционирования.

Этот зазор также может быть радиальным или угловым, не выходя при этом за рамки предлагаемого изобретения и понимая, что прилагательные "осевой", "радиальный" и "угловой" рассматриваются здесь по отношению к оси конца трубопровода.

Преимущественным образом крепежное соединение представляет собой кольцевой сварной шов, и этот сварной шов предпочтительным образом реализован между упомянутым цилиндрическим участком и трубопроводом.

Также предпочтительным образом первый конец муфты приварен к наружной поверхности трубопровода.

В соответствии с первым способом реализации предлагаемого изобретения второй конец, образующий крюк, предназначен для того, чтобы удерживаться в осевом направлении между соединительным элементом и удерживающей пластиной.

Предпочтительным образом, удерживающая пластина крепится к соединительному элементу после того, как первый конец предохранительных средств закреплен на трубопроводе.

Предпочтительным образом второй конец, образующий крюк, содержит несколько лапок крепления, предназначенных для размещения в осевом направлении вокруг цилиндрического участка, проходящего от соединительного элемента.

В данном случае две смежные лапки ограничивают отверстие, дающее возможность увидеть крепежное соединение.

Предпочтительным образом система соединения в соответствии с этим первым способом реализации содержит прямой соединительный элемент, т.е. направление движения текучей среды, выходящей из этого элемента, является по существу параллельным направлению движения текучей среды, входящей в данный элемент.

В соответствии со вторым способом реализации предлагаемого изобретения второй конец, образующий крюк, представлен в форме кольца, внутренний периметр которого снабжен выступами.

Предпочтительным образом упомянутые выступы проходят в радиальном направлении по отношению к предохранительным средствам крепления, образующим муфту.

Предпочтительным образом система соединения в соответствии с этим вторым способом реализации содержит изогнутый соединительный элемент, т.е. направление движения текучей среды, выходящей из соединительного элемента, образует угол с направлением движения текучей среды, входящей в этот элемент.

Также в соответствии с этим вторым способом реализации соединительный элемент содержит цилиндрический участок, предназначенный для надевания на конец трубопровода, и этот цилиндрический участок содержит первое кольцевое ребро жесткости, а выступы выполнены с возможностью упора в первое кольцевое ребро жесткости при повреждении крепежного соединения для того, чтобы исключить отсоединение трубопровода.

В соответствии с предпочтительным аспектом второго способа реализации предлагаемого изобретения упомянутый цилиндрический участок дополнительно содержит второе кольцевое ребро жесткости таким образом, что эти первое и второе кольцевые ребра жесткости ограничивают канавку, в которую могут вставляться выступы для того, чтобы удерживать муфту на соединительном элементе в процессе ее закрепления на трубопроводе.

Предпочтительным образом первое и второе кольцевые ребра жесткости в совокупности с упомянутыми выступами образуют систему запирания байонетного типа, преимущество которой состоит в возможности удержания муфты в процессе ее крепления на трубопроводе.

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания не являющихся ограничительными примеров его реализации, где даются ссылки на приведенные в приложении фигуры, на которых:

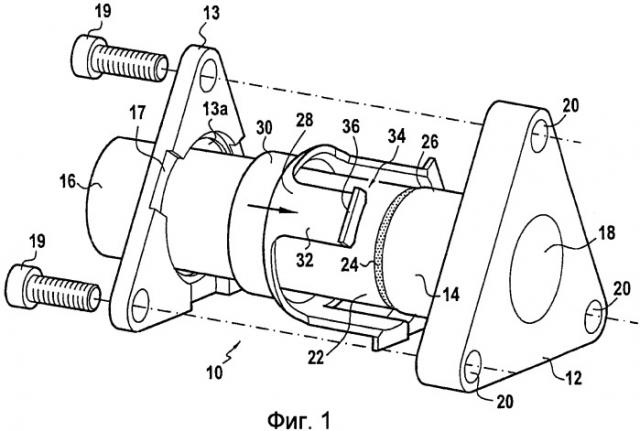

- Фиг.1 представляет собой схематический перспективный вид системы соединения в соответствии с первым способом реализации предлагаемого изобретения, причем соединительный элемент приварен к трубопроводу, при этом вводят предохранительные средства крепления для их взаимодействия с упомянутым соединительным элементом;

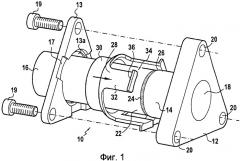

- Фиг.2 представляет собой схематический перспективный вид системы соединения в соответствии с первым способом реализации предлагаемого изобретения, причем здесь предохранительные средства крепления приварены на трубопроводе и жестко связаны с соединительным элементом;

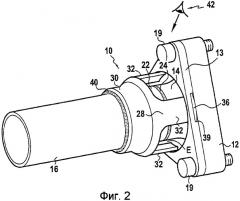

- Фиг.3 представляет собой схематический перспективный вид системы соединения в соответствии со вторым способом реализации предлагаемого изобретения, причем соединительный элемент приварен к трубопроводу, при этом вводят предохранительные средства крепления, образующие муфту, для их взаимодействия с кольцевыми ребрами жесткости, располагающимися на цилиндрической части соединительного элемента;

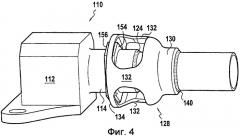

- Фиг.4 представляет собой схематический перспективный вид второго способа реализации предлагаемого изобретения, причем предохранительные средства крепления вставлены в соединительный элемент, а затем приварены к трубопроводу;

- Фиг.5 представляет собой схематический перспективный вид муфты соединительного элемента в соответствии со вторым способом реализации предлагаемого изобретения;

- Фиг.6 представляет собой детальный схематический вид в поперечном разрезе муфты соединительного элемента в соответствии со вторым способом реализации предлагаемого изобретения, демонстрирующий относительное положение первого кольцевого ребра жесткости по отношению ко второму концу, образующему крюк.

Системы соединения, которые более подробно будут описаны в последующем изложении, предназначены, в частности, но не исключительно, для соединения трубопроводов подачи сжатого воздуха к органам газотурбинного двигателя вертолета.

Прежде всего со ссылками на фигуры 1 и 2 будет описана система соединения 10, выполненная в соответствии с первым способом реализации предлагаемого изобретения.

Эта система соединения 10 содержит соединительный элемент 12, от которого отходит полый цилиндрический участок 14, причем этот цилиндрический участок предназначен для надевания на трубопровод 16 для реализации соединения между системой соединения 10 и трубопроводом 16.

В данном случае соединительный элемент 12 представляет треугольную форму с закругленными углами. Однако может быть предусмотрена и другая форма этого соединительного элемента без выхода за рамки предлагаемого изобретения.

Сквозь соединительный элемент 12 проходит просверленное отверстие 18, коаксиальным образом сообщающееся с упомянутым полым цилиндрическим участком 14.

Как это можно видеть на фиг.1, соединительный элемент 12 содержит множество отверстий 20, предназначенных для обеспечения возможности монтажа этого соединительного элемента 12 на органе, подлежащем питанию воздухом под давлением, например на картере газотурбинного двигателя.

Ссылаясь на фиг.1 и 2, можно констатировать, что соединительный элемент 12 предназначен для закрепления на конце 22 трубопровода 16 при помощи крепежного соединения 24, которое, в данном случае, представляет собой кольцевой сварной шов 24, выполненный между периферийной поверхностью трубопровода 16 и концом 26 цилиндрического участка 14.

В соответствии с этим первым способом реализации можно видеть, что соединительный элемент 12 представляет собой прямой соединительный элемент, причем ось конца трубопровода 16 является по существу параллельной оси просверленного отверстия 18.

В соответствии с предлагаемым изобретением соединительный элемент 12 дополнительно содержит предохранительные средства 28 крепления, которые, в данном случае, имеют форму муфты 28, предназначенной для охватывания трубопровода 16.

Эта муфта 28 содержит первый кольцевой конец 30, от которого в осевом направлении отходят три лапки 32 крепления.

Как это можно видеть на фиг.1, муфта 28 дополнительно содержит второй конец 34, образованный в этом способе реализации концами лапок 32 крепления.

Ссылаясь на фиг.1, можно констатировать, что каждый из концов лапок 32 крепления содержит выступ 36, проходящий в радиальном направлении и образующий крюк таким образом, что второй конец 34 муфты 28 сам образует крюк.

Ссылаясь на фиг.1 и 2, можно видеть, что система соединения 10 дополнительно содержит удерживающую пластину 13, представляющую такую же треугольную форму, как и форма соединительного элемента 12. Как это можно видеть на фиг.1, эта удерживающая пластина 13 содержит просверленное отверстие 13а, сцентрированное по оси трубопровода 16 таким образом, чтобы она могла скользить вдоль трубопровода 16. Эта пластина также содержит три выреза 17, предназначенных для вхождения в них концов 34, образующих крюк.

Ссылаясь на фиг.2, можно понять, что муфта 28 в процессе ее монтажа скользит вдоль трубопровода в направлении соединительного элемента таким образом, чтобы выступы 36 лапок 32 крепления оперлись на соединительный элемент 12.

Затем подводят удерживающую пластину 13 против соединительного элемента 12, продвигая ее со скольжением в осевом направлении таким образом, чтобы каждый из выступов 36 оказался размещенным между соединительным элементом 12 и вырезом 17 удерживающей пластины 13, после чего жестко соединяют эту удерживающую пластину 13 с упомянутым соединительным элементом при помощи, например, винтов 19. Таким образом, муфта 28 удерживается между соединительным элементом 12 и удерживающей пластиной 13, причем лапки 32 крепления в этом случае проходят вдоль осевого направления цилиндрического участка 14.

Особенно предпочтительным образом осевая ширина щелей 39, определяемых соединением вырезов 17 и соединительного элемента 12, является более значительной, чем толщина в осевом направлении выступов 36, так что существует зазор в осевом направлении между муфтой 28 и соединительным элементом 12.

Предпочтительным образом, но необязательно, ортогональная длина щелей 39 также является более значительной, чем ортогональная длина выступов 36, так что существует угловой зазор между соединительным элементом 12 и муфтой 28.

После того как муфта 28 удерживается между соединительным элементом 12 и удерживающей пластиной 13, муфту 28 закрепляют на трубопроводе 16 предпочтительным образом при помощи кольцевого сварного соединения 40, реализованного между первым концом 30 муфты 28 и периферийной поверхностью трубопровода 16, как это представлено на фиг.2.

Предпочтительным образом муфту 28 закрепляют на трубопроводе 16, специальным образом заботясь о том, чтобы выступы 36 не находились в контакте с внутренними кромками щелей 39. Говоря другими словами, устроено так, что, в отсутствие повреждения крепежного соединения 24, существует зазор между выступами 36, образующими крюк, и кромками щелей 39.

Итак, предпочтительным образом, в отсутствие повреждения не существует контакта между муфтой 28 и соединительным элементом 12.

В данном случае предусматривается наличие осевого зазора в осевом направлении цилиндрического участка 14. Предпочтительным образом зазор заключен между 0,1 мм и 0,5 мм.

Благодаря этому преимущественному варианту монтажа муфта 28 и, следовательно, сварной шов, обеспечивающий закрепление этой муфты 28 на трубопроводе 16, не работают до тех пор, пока крепежное соединение 24 не повреждено.

Действительно, до тех пор, пока выступы 36, образующие крюк, не находятся в контакте с соединительным элементом, понятно, что в процессе нормального функционирования системы соединения 10 никакие механические усилия не воздействуют непосредственно со стороны соединительного элемента 12 на муфту 28.

Таким образом, в отсутствие повреждения крепежного соединения 24 муфта 28 и, говоря более конкретно, сварной шов 40, обеспечивающий закрепление этой муфты 28 на трубопроводе 16, не подвергаются воздействию механических усилий, в отличие от крепежного соединения 24. Из этого следует, что преимущественным образом сохраняется способность крепления предохранительных средств крепления.

И наоборот, в случае повреждения крепежного соединения 24 и, в частности, в случае разрушения упомянутого соединения трубопровод 16 стремится отсоединиться от цилиндрического участка 14, вследствие чего выступы 36, образующие крюк, упираются о кромки щелей 39, создавая таким образом контакт между вторым концом 34 муфты 28, образующим крюк, и соединительным элементом 12, вследствие чего этот второй конец 34 муфты 28, образующий крюк, обеспечивает крепление между соединительным элементом 12 и трубопроводом 16, причем здесь следует напомнить, что муфта 28 сама приварена на трубопроводе 16 посредством сварного шва 40.

В соответствии с другим преимущественным аспектом предлагаемого изобретения пространство Е, ограниченное между двумя смежными лапками крепления, образует отверстие, дающее возможность располагающемуся снаружи оператору 42, например механику, ответственному за техническое обслуживание газотурбинного двигателя, видеть крепежное соединение 24, когда муфта 28 закреплена на трубопроводе.

Это обстоятельство преимущественным образом позволяет диагностировать состояние крепежного соединения 24 для обнаружения возможного его повреждения.

При этом, не выходя за рамки предлагаемого изобретения, можно предусмотреть вариант реализации, в соответствии с которым упомянутая муфта удерживается непосредственно при помощи этого соединительного элемента 12 в отсутствие удерживающей пластины.

Теперь со ссылками на фиг.3-6 будет описан второй предпочтительный способ реализации системы 110 соединения в соответствии с предлагаемым изобретением.

Элементы, используемые во втором способе реализации и являющиеся идентичными элементам, используемым в первом способе реализации, обозначены здесь теми же цифровыми позициями, но увеличенными на 100.

На фиг.3 схематически представлена система 110 соединения, которая имеет в своем составе соединительный элемент 112, изогнутый под прямым углом. Говоря другими словами, направление движения текучей среды, входящей в соединительный элемент 112, образует прямой угол с направлением движения той же текучей среды, выходящей из этого соединительного элемента. Устройство подобного типа может быть применено при любой величине угла.

Здесь, как и в первом способе реализации, полый цилиндрический участок 114, предназначенный для надевания на конец трубопровода 116, проходит от соединительного элемента 112.

Соединительный элемент 112 и трубопровод 116 предназначены для соединения друг с другом при помощи крепежного соединения 124, представляющего собой кольцевой сварной шов.

В соответствии с предлагаемым изобретением система 110 соединения дополнительно содержит предохранительные средства 128 крепления, образующие муфту. Эта муфта 128 более подробно представлена на фиг.5.

Ссылаясь на фиг.5, можно констатировать, что муфта 128 содержит первый кольцевой конец 130, второй кольцевой конец 134, образующий кольцо, внутренний периметр которого снабжен тремя отдельными разъединенными выступами 136, проходящими в угловом направлении и выступающими при этом в радиальном направлении в сторону оси муфты 128. Понятно, таким образом, что второй конец 134 муфты 128 образует крюк.

Упомянутые первый и второй концы 130, 134 связаны между собой при помощи трех поперечин, проходящих в осевом направлении.

На фиг.3 представлен соединительный элемент 112, приваренный на трубопроводе 116, когда подводят муфту 128 для ее установки на соединительный элемент 112.

Как можно видеть на этой фигуре, цилиндрический участок 114 содержит первое кольцевое ребро 154 жесткости и, предпочтительным образом, второе кольцевое ребро 156 жесткости, коаксиальное по отношению к первому ребру 154 жесткости.

В то же время первое кольцевое ребро 154 жесткости содержит закраины 158, в данном случае три, выступающие в радиальном направлении.

В рассматриваемом здесь примере реализации второе ребро 156 жесткости является подобным первому ребру 154 жесткости, хотя это и не является необходимым.

Теперь со ссылками на фиг.3 и 5 будет описан монтаж муфты 128. Сначала муфта 128 скользит вдоль трубопровода 116 в направлении соединительного элемента 112.

Затем муфта 128 устанавливается в угловом направлении таким образом, чтобы каждый из выступов 136 располагался в угловом направлении между двумя закраинами 158, хотя и можно позиционировать в осевом направлении муфту 128 таким образом, чтобы упомянутые выступы входили в канавку 157, ограниченную в осевом направлении между первым и вторым кольцевыми ребрами 154, 156 жесткости.

После того как выступы 136 разместились в канавке 157, муфту 128 поворачивают вокруг ее оси вплоть до достижения углового положения, представленного на фиг.6, в котором выступы 136 располагаются в том же угловом положении, что и закраины 158.

При рассмотрении фиг.6 можно понять, что в этом положении муфта 128 удерживается в осевом направлении, что позволяет сделать крепление муфты 128 к трубопроводу 116 более удобным.

Особенно преимущественным образом осевое расстояние, разделяющее первый и второй кольцевые ребра жесткости, превышает осевую толщину выступов 136 таким образом, что существует осевой зазор между соединительным элементом 112 и муфтой 128. Предпочтительным образом зазор заключен между 0,1 мм и 0,5 мм.

Когда муфта находится в этом положении, причем выступы 136 предпочтительным образом не находятся в контакте с первым и вторым ребрами 154, 156 жесткости, закрепляют первый конец 130 муфты 128 на периферийной поверхности трубопровода 116 при помощи кольцевого сварного шва 140, как это хорошо видно на фиг.4.

Таким образом, понятно, что в отсутствие повреждения крепежного соединения 124 предпочтительным образом второй конец 134, образующий крюк, муфты 128 не находится в контакте с ребрами жесткости соединительного элемента 112 в такой степени, что упомянутая муфта 128 не работает.

И наоборот, т.е. после того, как крепежное соединение 124 повреждено, трубопровод 116 стремится отсоединиться от цилиндрического участка 114, в частности, по причине вибраций, возникающих в результате работы газотурбинного двигателя. Следствием этого является перемещение в осевом направлении муфты 128, причем это осевое перемещение предпочтительным образом ограничено в результате осуществления осевой блокировки, реализуемой при помощи контакта между выступами 136 муфты 128 и закраинами 158 кольцевых ребер 154, 156 жесткости соединительного элемента 112.

Говоря другими словами, упомянутые выступы 136, образующие крюк, способны обеспечить крепление между соединительным элементом 112 и трубопроводом 116 в случае повреждения крепежного соединения 124.

В то же время при рассмотрении фиг.4 можно констатировать, что периферийная поверхность упомянутой муфты снабжена отверстиями 160, ограниченными между двумя смежными поперечинами 132.

Как и в первом способе реализации, эти отверстия 160 позволяют располагающемуся снаружи оператору видеть крепежное соединение 124, когда муфта 128 закреплена на трубопроводе 116 для того, чтобы предпочтительным образом диагностировать возможные повреждения этого соединения.

И наконец, предлагаемое изобретение относится к газотурбинному двигателю, содержащему систему соединения в соответствии с этим изобретением.

1. Система соединения (10, 110), содержащая соединительный элемент (12, 112), предназначенный для закрепления на конце трубопровода (16, 116) при помощи крепежного соединения (24, 124), отличающаяся тем, что эта система дополнительно имеет в своем составе предохранительные средства (28, 128) крепления, выполненные в форме муфты (28, 128), охватывающей крепежное соединение (24, 124) и содержащей первый конец (30, 130), предназначенный для приварки к трубопроводу, а также второй конец, образующий крюк (34, 134), предназначенный для взаимодействия с соединительным элементом (12, 112) так, что крюк (34, 134) способен обеспечить крепление между соединительным элементом и трубопроводом в случае повреждения крепежного соединения (24, 124).

2. Система соединения по п.1, отличающаяся тем, что в отсутствие повреждения крепежного соединения (24, 124) существует зазор между крюком (34, 134) и соединительным элементом (12, 112).

3. Система соединения по п.2, отличающаяся тем, что упомянутый зазор представляет собой осевой зазор по осевому направлению цилиндрического участка (14, 114), который предназначен для надевания на конец трубопровода (16, 116).

4. Система соединения по п.2, отличающаяся тем, что зазор заключен между 0,1 мм и 0,5 мм.

5. Система соединения по п.1, отличающаяся тем, что крепежное соединение (24, 124) представляет собой кольцевой сварной шов.

6. Система соединения по п.1, отличающаяся тем, что периферийная часть муфты снабжена отверстиями (Е, 160), позволяющими располагающемуся снаружи оператору видеть крепежное соединение (24, 124), когда муфта (28, 128) закреплена на трубопроводе (16, 116).

7. Система соединения по п.1, отличающаяся тем, что второй конец, образующий крюк (34), предназначен для того, чтобы удерживаться в осевом направлении между соединительным элементом (12) и удерживающей пластиной (13).

8. Система соединения по п.7, отличающаяся тем, что упомянутый второй конец, образующий крюк (34), содержит несколько лапок (32) крепления, предназначенных для размещения в осевом направлении вокруг цилиндрического участка (14), проходящего от соединительного элемента (12).

9. Система соединения по п.1, отличающаяся тем, что второй конец, образующий крюк (134), выполняется в форме кольца, внутренний периметр которого снабжен выступами (136).

10. Система соединения по п.9, отличающаяся тем, что она содержит цилиндрический участок (114), предназначенный для надевания на конец трубопровода (116), тем, что упомянутый цилиндрический участок содержит первое кольцевое ребро (154) жесткости, а также тем, что выступы (136) выполнены с возможностью упора в первое кольцевое ребро жесткости при повреждении крепежного соединения (124) для того, чтобы исключить отсоединение трубопровода (116).

11. Система соединения по п.10, отличающаяся тем, что упомянутый цилиндрический участок (114) дополнительно содержит второе кольцевое ребро (156) жесткости таким образом, что первое и второе кольцевые ребра жесткости ограничивают канавку (157), в которую могут вставляться выступы (136) для того, чтобы удерживать муфту (128) на соединительном элементе (112) перед закреплением муфты (128) на трубопроводе (116).

12. Газотурбинный двигатель, отличающийся тем, что он содержит систему соединения по п.1.