Жидкостный ракетный двигатель

Иллюстрации

Показать всеИзобретение относится к жидкостным ракетным двигателям (ЖРД). ЖРД содержит в своем составе камеру сгорания с размещенным на головке последней подшипником, имеющим подвижную и неподвижную сферические опорные поверхности для восприятия тяги и управления вектором тяги посредством качания двигателя, при этом радиус опорной сферической поверхности подшипника выбран из условия выполнения неравенства:

где Δl - допустимое поперечное смещение конструкции двигателя при его отклонении на угол α относительно исходного положения; α - требуемый максимальный угол поворота двигателя; γ - расчетный угол, определяемый как:

Н - конструктивная высота двигателя, определяемая как расстояние от плоскости среза сопла камеры до верхней точки сферической поверхности опорного узла;

R - радиус сферической поверхности опорного узла;

r - размер, характеризующий расположение критичного элемента конструкции камеры, с точки зрения обеспечения зазоров, от ее продольной оси. Изобретение обеспечивает уменьшить радиальное смещение критичных элементов двигателя при его отклонении. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к жидкостным ракетным двигателям (ЖРД). Большинство современных ЖРД осуществляет функцию управления ракетным блоком по тангажу и рысканью путем отклонения двигателя (или камеры двигателя) по осям, перпендикулярным оси ракетного блока.

Известны ЖРД с узлом подвески, который устанавливается на головке камеры и представляет собой сферический подшипник, использующий для уменьшения трения антифрикционное покрытие, позволяющий качать двигатель во всех плоскостях. Так спроектированы ЖРД RL10A3-3, F-1, LRBA (см. «Иностранные авиационные и ракетные двигатели». ЦИАМ, 1971 г.).

При этом радиус сферической части подшипника выбирается из соображений ограничений удельной нагрузки на поверхности сферы и крутящего момента, необходимого для преодоления силы трения, но всегда ограничен так, что центр вращения (ось поворота) размещается в габаритах узла подвеса, т.е. выше головки камеры.

Так спроектирован ЖРД США J-2 (см. «Иностранные авиационные и ракетные двигатели». ЦИАМ. 1967 г.) - прототип.

Недостатком прототипа с вышеупомянутым сферическим узлом подвеса является большое радиальное смещение при отклонении (качании) двигателя (камеры) в нижней части конструкции (в основном среза сопла камеры) из-за большего удаления этой части конструкции от центра вращения оси камеры, что во многих случаях, например, при размещении нескольких двигателей в одном отсеке ракеты с ограниченным поперечным габаритом, затрудняет выполнение компоновки двигательной установки с соблюдением всех требований по обеспечению гарантированных зазоров между качающимися элементами двух рядом расположенных двигателей, а также двигателя и неподвижными элементами отсека.

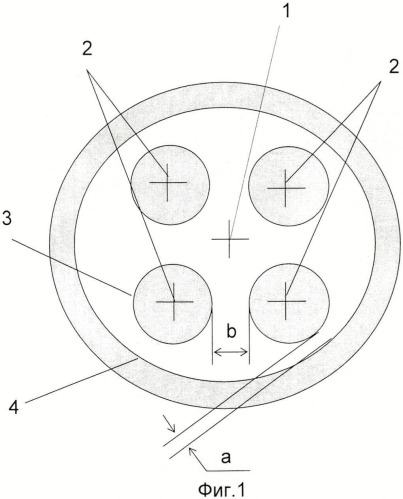

Сказанное поясняется с помощью фиг.1, где приняты следующие обозначения:

1 - ось ракетного блока;

2 - ось двигателей (камер сгорания);

3 - контур конструктивных элементов двигателя, максимально удаленных от оси двигателя (критичных элементов конструкции двигателя);

4 - контур конструктивных элементов ракетного блока, максимально приближенных к конструктивным элементам двигателей (критичных элементов конструкции ракеты);

а - зазор между критичными элементами конструкции двигателя и конструкции ракеты (указанный зазор изменяется в диапазоне от максимального до минимального уровней в процессе качания двигателей в поворотных узлах подвеса);

б - зазор между критичными элементами конструкции двух рядом расположенных двигателей (указанный зазор также изменяется в процессе качания двигателей за счет радиальных перемещений этих элементов).

Целью предлагаемого изобретения является разработка конструкции ЖРД, которая позволяет уменьшить или даже свести к нулю радиальное смещение критичных элементов конструкции двигателя (камеры) при его отклонении. Поставленная цель достигается тем, что ЖРД, состоящий в своем составе камеру с размещенным на головке последней подшипником, имеющим подвижную и неподвижную сферические опорные поверхности для восприятия тяги и управления вектором тяги посредством качания двигателя, согласно предлагаемому изобретению радиус опорной сферической поверхности подшипника выбран из условия выполнения неравенства:

где

Δl - допустимое поперечное смещение конструкции нижней части двигателя (камеры) при его отклонении на угол α относительно исходного положения;

α - требуемый максимальный угол поворота двигателя (камеры);

γ - расчетный угол, определяемый как:

Н - конструктивная высота двигателя, определяемая как расстояние от плоскости среза сопла камеры до верхней точки сферической поверхности опорного узла;

R - расчетный радиус сферической поверхности опорного узла;

r - размер, характеризующий расположение критичного элемента конструкции камеры (с точки зрения обеспечения зазоров) от ее продольной оси.

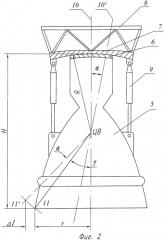

Геометрические обозначения и сущность изобретения пояснены на фиг.1, где приняты следующие дополнительные обозначения:

5 - камера двигателя;

6 - сферическая опора (подвижная);

7 - сферическая опора (неподвижная);

8 - рама;

9 - рулевые приводы (два привода во второй плоскости качания не показаны);

10, 10' - продольная ось камеры в исходном и отклоненном положении соответственно;

11, 11' - конструктивный элемент, максимально удаленный в поперечном направлении от продольной оси камеры (критичный элемент) в исходном и отклоненном положении соответственно;

Ц.В. - центр вращения.

Конструкция работает следующим образом. На раме 8 ракетного отсека жестко крепится опора 7, внутренняя поверхность которой выполнена с радиусом кривизны R, подбираемым из условия максимально допустимого отклонения среза сопла при качании двигателя. Ответная деталь опора 6, имеющая наружный сферический профиль, эквидистантный профилю вышеупомянутой детали, крепится к головке камеры двигателя. К кронштейнам камеры 5 пристыкованы рулевые приводы, представляющие собой гидравлические цилиндры, которые перемещают камеру (двигатель), обеспечивая качание (отклонение) двигателя в любой плоскости.

Рулевые приводы выполняют также функцию удержания двигателя после сборки его совместно с рамой 8 и опорой 7. Они же воспринимают и «обратную тягу», которая возникает после выключения двигателя.

До запуска двигатель удерживается в исходном положении рулевыми приводами. После запуска тяга двигателя прижимает его подвижной сферической опорой 6 к неподвижной сферической опоре 7.

Эта сферическая пара представляет собой своеобразный подшипник, по которому перемещается головка камеры при работе рулевых машин.

Для уменьшения трения в сферической паре возможны различные конструкторские решения:

- размещение между ними в сепараторе множества шариков;

- нанесение на детали сферической пары антифрикционного покрытия (например, «Афтала»);

- организацией в зазоре подшипника между подвижной и неподвижной сферическими поверхностями полости, сообщенной с трубопроводом подачи под давлением газа или жидкости, например, компонента топлива.

Выбор указанным способом радиуса 6 сферической части опорного узла гарантирует, что при отклонении камеры (двигателя) на угол α будет соблюдено следующее условие: поперечное смещение конструкции двигателя не будет превышать допустимое Δl. В предельном, случае например, если критичным компоновочным элементом является выходная часть сопла, то уменьшать Δl можно вплоть до нуля, выбирая R=H, т.е. размещая геометрический центр качания камеры в плоскости среза сопла.

1. ЖРД, содержащий в своем составе камеру сгорания с размещенным на головке последней подшипником, имеющим подвижную и неподвижную сферические опорные поверхности для восприятия тяги и управления вектором тяги посредством качания двигателя, отличающийся тем, что радиус опорной сферической поверхности подшипника выбран из условия выполнения неравенства где Δl - допустимое поперечное смещение конструкции двигателя при его отклонении на угол α относительно исходного положения;α - требуемый максимальный угол поворота двигателя;γ - расчетный угол, определяемый как Н - конструктивная высота двигателя, определяемая как расстояние от плоскости среза сопла камеры до верхней точки сферической поверхности опорного узла;R - радиус сферической поверхности опорного узла;r - размер, характеризующий расположение критичного элемента конструкции камеры, с точки зрения обеспечения зазоров, от ее продольной оси.

2. ЖРД по п.1, отличающийся тем, что подшипник имеет в зазоре между подвижной и неподвижной сферическими поверхностями полость, сообщенную с трубопроводом подачи под давлением газа или жидкости, например компонента топлива.

3. ЖРД по п.1, отличающийся тем, что в зазор между подвижной и неподвижной сферическими поверхностями вмонтирован сепаратор с шариками.