Способ ремонта действующего трубопровода (варианты)

Иллюстрации

Показать всеИзобретение относится к способам ремонта трубопроводов, преимущественно магистральных газопроводов высокого давления, без остановки эксплуатации. С двух сторон дефектного участка трубопровода устанавливают технологические кольца, на которых монтируют ремонтную муфту. Со стороны торцов муфты устанавливают технологические кольца или композитный бандаж. В полости между технологическими кольцами и бандажом запрессовывают герметизирующий состав, создавая дополнительные уплотнители. Проводят гидравлические испытания герметичности муфты, после чего подмуфтовое пространство заполняют под давлением, соизмеримым с давлением в трубопроводе, самотвердеющей массой. Для ремонта протяженных участков применяют шаговую установку муфт, причем для соединения соседних муфт используют общий бандаж. Технический результат: повышение качества ремонта за счет возможности создания в подмуфтовом пространстве требуемого давления самотвердеющей массы, без сварки муфты с трубопроводом. 2 н. и 10 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к технике ремонта трубопроводного транспорта, преимущественно магистральных газопроводов высокого давления.

При длительной эксплуатации газопроводов на их линейных участках в результате процессов коррозии, механических и химических воздействий появляются многочисленные дефекты (раковины, каверны, трещины, свищи, вмятины, расслоение металла трубы, гофр и т.д.). В ряде случаев дефекты являются недопустимыми для безопасной эксплуатации трубопровода.

В настоящее время для ремонта действующих трубопроводов большое распространение получил муфтовый ремонт, заключающийся в установке вокруг дефектного участка замкнутой жесткой оболочки, наполненной компаундом. Для эффективного ремонта дефектного участка трубы требуется максимально снизить окружные напряжения, передав нагрузку на внешнюю оболочку. Это может быть осуществлено несколькими способами. Во-первых, муфта может быть установлена на трубопровод при пониженном давлении, то есть имеющий минимальный диаметр. В этом случае при повышении внутреннего давления и связанного с этим увеличения диаметра муфта обжимает трубу, беря на себя часть нагрузки. Однако при этом необходимо изменение режимов транспорта продукта. Во-вторых, при установке муфты трубопровод может быть принудительно сжат, для чего требуются дорогостоящие внешние устройства и приспособления. В-третьих, в подмуфтовом пространстве может быть создано давление, соизмеримое с давлением внутри трубопровода, однако для этого требуется надежная герметизация торцов муфты.

Известен способ ремонта линейных участков трубопроводов путем установки ремонтной муфты, заполненной клеевой композицией (UK Patent Application, GB, 2210134 A). Ремонтная конструкция состоит из двух полумуфт. В процессе монтажа полумуфты механически соединяют друг с другом, образуя замкнутую оболочку вокруг ремонтируемого участка трубопровода. Далее оболочку центрируют с помощью технологических элементов (болтов), установленных в отверстиях корпуса. После этого пространство между трубопроводом и муфтой герметизируют с обоих концов с помощью самотвердеющего состава (цемента, эпоксидной шпатлевки и т.д.). В изолированный промежуток через специальные штуцеры накачивают эпоксидный состав, который обеспечивает высокую жесткость конструкции.

Данный способ ремонта практически всех типов несквозных дефектов получил широкое применение на линейных участках трубопроводов, работающих под большим давлением. Отремонтированные таким образом участки трубопровода имеют, как правило, более высокую прочность, чем прилегающие неповрежденные участки трубы. Несмотря на большое распространение, способ имеет существенные недостатки, связанные с невозможностью введения эпоксидного наполнителя под высоким давлением. В дальнейшем, из-за изменения геометрических размеров трубопровода ввиду перепадов давления перекачиваемого продукта и температурных деформаций, эпоксидный слой может расслаиваться, что приводит к снижению жесткости и герметичности конструкции. Кроме того, относительно низкое давление заполнения эпоксидным составом пространства под муфтой, с учетом его усадки в процессе затвердевания, допускает появление пустот. Максимальное давление заполнения пространства под муфтой ограничено прочностью изолирующих прокладок на торцах. Для существенного снижения окружных напряжений в ремонтируемой трубе установку муфты проводят при сниженном давлении в трубопроводе, что в большинстве случаев реальной эксплуатации магистральных газопроводов является нежелательным.

Известен способ установки муфты на дефектный участок трубопровода (патент России 2222746), являющийся разновидностью описанного ранее способа. В отличие от него, для центрирования частей разрезной муфты используют проволоку, предварительно намотанную на трубопровод. Способу присущи те же недостатки.

Известен способ ремонта локальных повреждений трубопроводов (патент России 2104439). Способ основан на использовании разрезной муфты, части которой собирают на ремонтируемом участке трубопровода и центрируют с помощью болтов, образуя вокруг трубы замкнутую оболочку. В дальнейшем пространство под муфтой изолируют с помощью эластичной прокладки и фланцев, после чего заполняют под давлением эпоксидным составом. Данный способ позволяет осуществить качественный ремонт трубопровода. Запрессовку эпоксидного состава в пространство под муфтой осуществляют при высоком давлении. В результате этого пространство гарантированно заполняется эпоксидным составом. Кроме того, стенки муфты подвергаются растяжению, а трубопровода - сжатию. Это позволяет компенсировать изменение геометрических размеров трубопровода из-за перепадов давления и уменьшение объема эпоксидной прослойки в процессе усадки. Вместе с тем, для реализации способа требуются трудоемкие работы по центрированию муфты, сама конструкция отличается сложностью из-за наличия разъемных фланцев. Требуется склеивание уплотнительных прокладок.

Известен способ ремонта линейного участка трубопровода (патент Украины №72840, аналогичный патент России 2292512). Способ является развитием предыдущего, в котором центрирование элементов муфты осуществляют с помощью кольцевого шланга. Способ отличается сложностью из-за необходимости установки фланцев.

Известен способ ремонта дефектного участка действующего трубопровода (патент Украины 75859, аналогичный патент России 2314453), при котором с двух сторон дефектного участка устанавливают по два технологических кольца, на которых монтируют ремонтную муфту. В полость между парными кольцами запрессовывают герметизирующий состав, после чего подмуфтовое пространство заполняют самотвердеющей массой. Применение способа предполагает возможность существенного снижения напряжений в ремонтируемой трубе, однако допускает перетекание герметика через зазоры, неизбежные при установке толстостенных колец магистральных газопроводов высокого давления. Предлагаемая конструкция не позволяет осуществить дополнительную герметизацию зазоров между кольцами и муфтой, в связи с чем способ имеет ограниченное применение.

Известен способ ремонта действующего трубопровода (патент России 2306476), заключающийся в следующем. На дефектный участок трубопровода устанавливают металлическую муфту и герметизируют с двух сторон зазор между трубопроводом и муфтой, для чего накладывают манжету на трубопровод путем нанесения адгезива и навивки композитного материала на примыкающую к установленной муфте поверхность трубопровода до выравнивания наружных диаметров манжеты и муфты. После этого выполняют композитный бандаж, размещая его на наружных поверхностях муфты и манжеты. Таким образом, герметизация торцов муфты обеспечивается за счет адгезии композитного бандажа к трубе и муфте. Способ не предусматривает создания повышенного давления в подмуфтовом пространстве из-за того, что в этом случае ремонтируемая труба будет подвергаться усиленному сжатию (на магистральных трубопроводах большого диаметра 1200-1400 мм и максимальном изменении давления, реальный диаметр может изменяться в пределах нескольких миллиметров). На манжету бандажа будут действовать значительные силы, направленные как в радиальном, так и в осевом направлениях. Вместе с тем известно, что прочность композитных материалов на сдвиг значительно уступает прочности на отрыв. При высоком давлении в подмуфтовом пространстве это может привести к разгерметизации муфты и снижению качества ремонта.

Известен способ ремонта дефектного участка трубопровода, находящегося под давлением (см. патент Украины 77931), выбранный в качестве прототипа. Способ осуществляют следующим образом. С двух сторон дефектного участка устанавливают тонкостенные кольца, высоту которых выбирают равной максимальному превышению шва трубопровода в пределах ремонтируемого участка. После этого на установленных тонкостенных кольцах монтируют части разрезной ремонтной муфты. В общем случае, ремонтная муфта состоит из двух полуобечаек длиной, равной расстоянию между дальними торцами тонкостенных дополнительных колец. Части ремонтной муфты сильно прижимают к тонкостенным дополнительным кольцам, расположив торцы муфты над торцами дополнительных колец, после чего части ремонтной муфты сваривают между собой продольными швами, не касаясь дугой стенки трубопровода. Со стороны внешних торцов муфты с зазором устанавливают технологические кольца, состоящие из нескольких частей, которые сваривают продольными швами без касания дугой тела трубы. После остывания наплавленного металла сваривают кольцевые швы, которыми приваривают торцы муфты, расположенные под ними торцы тонкостенных дополнительных колец и внутренние торцы технологических колец к трубопроводу в зазор между ними, обеспечивая тем самым герметичность подмуфтового пространства. После окончания сварочных работ подмуфтовое пространство заполняются известными способами самотвердеющей массой, которую подают под давлением, соизмеримым с давлением внутри ремонтируемого трубопровода.

Способ, выбранный за прототип, имеет ограниченное применение на трубопроводах, работающих при высоком давлении (более 5 МПа), на которых в силу технических или иных причин не допускается изменение режимов транспорта продукта на время проведения ремонтных работ. Для эффективной разгрузки дефектного участка необходимо, чтобы давление в подмуфтовом пространстве было соизмеримо с давлением в трубопроводе. В этом случае кольцевые сварные швы будут подвергаться расклиниванию. Если сварные швы, связывающие муфту с трубой, накладывались при максимальном давлении (а, следовательно, при максимальном диаметре трубопровода), после запрессовки самотвердеющей массы, в них будут действовать недопустимые напряжения, снижающие надежность ремонтной конструкции. Кроме того, способ не предусматривает контроль качества монтажа муфты после выполнения работ.

Задачей предлагаемого изобретения является обеспечение возможности безопасной установки усиливающего конструктивного элемента на дефектном участке трубопровода без снижения в нем давления (что является обязательным условием при использовании дуговой сварки), а также повышение качества ремонта дефектного участка трубопровода с помощью непривариваемой к трубе муфты за счет дополнительного уплотнения торцов муфты. Это обеспечит герметичность подмуфтового пространства даже при высоком давлении запрессовки самотвердеющей массы. В свою очередь, это позволит более эффективно разгрузить ремонтируемую трубу, обеспечив высокое качество ремонта без снижения давления в трубопроводе.

Поставленная задача решается за счет того, что в первом варианте способа ремонта действующего трубопровода, включающего монтаж муфты на тонкостенных кольцах, установку с двух сторон муфты технологических колец, заполнение подмуфтового пространства самотвердеющей массой, согласно изобретению сначала с двух сторон дефектного участка трубопровода устанавливают тонкостенные кольца, на которых собирают муфту, после этого с каждой стороны муфты с зазором монтируют технологические кольца, далее зазоры между муфтой и технологическими кольцами заполняют термостойким самотвердеющим веществом, после чего на каждом технологическом кольце устанавливают по дополнительному тонкостенному кольцу, затем с двух сторон муфты монтируют бандажные кольца, причем внутренние торцы бандажных колец располагают на поверхности муфты, а наружные на соответствующих дополнительных тонкостенных кольцах, далее внутренние торцы бандажных колец крепят с помощью сварки к поверхности муфты, а внешние торцы бандажных колец одновременно с внешними торцами дополнительных тонкостенных колец сваривают кольцевыми швами с поверхностью соответствующих технологических колец, после этого через специально сделанные в бандажных кольцах отверстия образовавшиеся полости под бандажными кольцами под давлением заполняют герметизирующим составом, после введения которого подмуфтовое пространство заполняют самотвердеющей массой, которую подают под давлением, соизмеримым с давлением в трубопроводе.

Кроме того, поставленная задача решается за счет того, что в способе ремонта действующего трубопровода, включающем монтаж муфты, герметизацию ее торцов путем установки с двух сторон муфты композитных бандажей, контактирующих с трубопроводом и внешней поверхностью муфты, заполнение подмуфтового пространства самотвердеющей массой, в соответствии с изобретением сначала с двух сторон дефектного участка трубопровода устанавливают технологические кольца, на которых собирают муфту, длину которой выбирают большую, чем расстояние между внешними торцами технологических колец, после этого со стороны торцов муфты герметизируют зазоры между технологическим кольцом, трубой и муфтой, после чего с каждой стороны муфты устанавливают композитные бандажи, далее с внешней стороны муфты через дополнительно выполненные отверстия в изолированные кольцевые зазоры со стороны торцов муфты под расчетным давлением вводят герметизирующий состав, после затвердения которого подмуфтовое пространство заполняют самотвердеющей массой, которую подают под давлением, соизмеримым с давлением в трубопроводе.

Первый вариант способа осуществляют следующим образом.

Поверхность трубопровода в пределах ремонтируемого участка очищают от изоляции, грязи, ржавчины и обрабатывают адгезивом. После этого с двух сторон дефектного участка трубопровода устанавливают тонкостенные кольца, на которых собирают части разрезной муфты. В общем случае, ремонтная муфта состоит из двух полуобечаек длиной, равной расстоянию между дальними торцами тонкостенных дополнительных колец. Части ремонтной муфты сильно прижимают к тонкостенным дополнительным кольцам, после чего части ремонтной муфты сваривают между собой продольными швами, не касаясь дугой стенки трубопровода. Со стороны внешних торцов муфты с зазором устанавливают технологические кольца, состоящие из нескольких частей, которые сваривают продольными швами без касания дугой тела трубы. После этого кольцевые зазоры заполняют термостойким самотвердеющим веществом, сохраняющим эластичность после затвердевания. Далее на каждое технологическое кольцо устанавливают по дополнительному тонкостенному кольцу. Дополнительные тонкостенные кольца выполняют из хорошо свариваемого металла или порошковой сварочной ленты. После установки дополнительных тонкостенных колец на них монтируют бандажные кольца. Внутренние торцы бандажных колец располагают на поверхности муфты, а внешние торцы совмещают с внешними торцами дополнительных тонкостенных колец. После монтажа, внешние торцы бандажных колец вместе с внешними торцами дополнительных тонкостенных колец сваривают с поверхностью соответствующих технологических колец кольцевыми угловыми швами. Внутренние торцы бандажных колец с помощью сварки крепят к поверхности муфты. После этого, через штуцеры, установленные в специально выполненных отверстиях в нижней части бандажных колец, полости под бандажными кольцами заполняют герметизирующим составом. После появления герметизирующего состава в дренажных отверстиях, выполненных в верхних частях бандажных колец, дренажные отверстия закрывают заглушками, а давление герметизирующего состава поднимают до расчетного уровня. Под действием давления герметизирующего состава кольцевые прокладки, образованные термостойким самотвердеющим веществом, деформируются, дополнительно уплотняя зазоры, связывающие подмуфтовое пространство с внешней средой.

После формирования уплотнителей проводят гидравлические испытания герметичности подмуфтового пространства с помощью жидкости, содержащей адгезив, например, с помощью раствора ортофосфорной кислоты. При положительных результатах испытаний подмуфтовое пространство заполняются известными способами самотвердеющей массой под давлением, соизмеримым с давлением внутри ремонтируемого трубопровода.

По мере запрессовки самотвердеющей массы давление в подмуфтовом пространстве возрастает, что приводит к разгрузке ремонтируемой трубы, внешний диаметр которой уменьшается. Одновременно самотвердеющая масса передает давление на сформированные в зазорах уплотнители, которые, деформируясь, препятствуют протеканию массы под технологическими кольцами.

Предлагаемый способ может быть использован и для ремонта протяженных участков трубопровода. В этом случае, муфту составляют из нескольких частей, торцы которых стыкуют на тонкостенных подкладочных кольцах и крепят между собой с помощью сварки. Высоту тонкостенных подкладочных колец выбирают равной толщине тонкостенных колец. В некоторых случаях применения предлагаемого способа возникает необходимость разделения общего подмуфтового пространства на относительно небольшие зоны с последовательным заполнением каждой зоны самотвердеющей массой. Такая необходимость может возникнуть, например, при проведении работ по повышению категории участка трубопровода, имеющего большую протяженность, при котором трубу последовательно освобождают от грунта и после усиления закапывают. В таких случаях, муфту составляют из нескольких установленных шаговым способом муфт. Внутренние торцы каждой из муфт устанавливают на соответствующем дополнительном подкладочном кольце, предварительно смонтированном на трубопроводе, с зазором до сопряженного внутреннего торца соседней муфты. После этого кольцевой зазор заполняют термостойким самотвердеющим веществом, а соседние муфты соединяют бандажными кольцами. Торцы бандажных колец сваривают с поверхностью соответствующих муфт кольцевыми угловыми швами, после чего полость под дополнительными бандажными кольцами заполняют под давлением герметизирующим составом. В результате этого подмуфтовое пространство оказывается разделенным на зоны, герметично разделенные с помощью сформированных уплотнителей. На завершающем этапе ремонта подмуфтовое пространство каждой зоны заполняют самотвердеющей массой.

Протяженные участки трубопроводов могут быть отремонтированы также с помощью рассмотренных ремонтных конструкций, установленных шаговым способом. Такой вариант возможен, например, при необходимости ремонта участка трубопровода между ранее установленными ремонтными конструкциями. В этом случае для стыковки соседних ремонтных конструкций используют общее технологическое кольцо.

Способ во втором варианте осуществляют следующим образом.

С двух сторон дефектного участка трубопровода устанавливают технологические кольца. На кольцах монтируют заблаговременно изготовленные части ремонтной муфты, в общем случае представляющие собой две полуобечайки. Длину муфты выбирают большей длины участка трубопровода, ограниченного внешними торцами технологических колец. Полуобечайки муфты прижимают к технологическим кольцам и скрепляют между собой, например сваривают продольными швами.

В некоторых случаях, например при ремонте трубопровода с локальным сквозным дефектом, технологические кольца удобнее предварительно крепить к внутренней поверхности полуобечаек и монтировать на трубопроводе вместе с полуобечайками.

После установки, со стороны торцов муфты, герметизируют зазоры между технологическим кольцом, трубой и муфтой. Для герметизации может быть использован быстро затвердевающий герметик. После этого с двух сторон муфты на трубопровод устанавливают композитный бандаж, контактирующий одновременно с трубопроводом и внешней поверхностью муфты. В общем случае, бандаж составляют из двух частей. Для его установки сначала с двух сторон муфты навивают манжеты до выравнивания наружных диаметров манжеты и муфты. Затем устанавливают бандажные композитные кольца, размещая их на поверхности соответствующих манжет и муфты путем навивки. Для изготовления манжет и бандажных композитных колец применяют известные материалы и технологии, используемые для изготовления стеклопластиков, например ровинг из стекла и (или) базальта с полимерным связывающим на основе эпоксидной смолы и (или) полиуретана.

После затвердения полимерного связывающего бандажей, с внешней стороны муфты через дополнительно выполненные отверстия, в изолированные кольцевые зазоры, ограниченные технологическими кольцами и манжетами, под расчетным давлением вводят герметизирующий состав. Герметизирующий состав может вводиться с помощью шприца или насоса через отверстия в нижней части муфты. В верхней части муфты делают дренажные отверстия, которые в последствии закрывают заглушками. Давление герметизирующего состава выбирают исходя из прочности установки манжет и уплотнителей технологических колец. В качестве герметизирующего вещества выбирают материал, затвердевающий без доступа воздуха и сохраняющий эластичность после затвердевания, например полиуретановый двухкомпонентный герметик. После окончания переходных процессов в кольцевых зазорах по краям муфты формируются дополнительные эластичные уплотнители. На последнем этапе ремонта подмуфтовое пространство заполняют самотвердеющей массой.

По мере запрессовки самотвердеющей массы давление в подмуфтовом пространстве возрастает, что приводит к разгрузке ремонтируемой трубы, внешний диаметр которой уменьшается. Одновременно, самотвердеющая масса передает давление на сформированные уплотнители, которые, деформируясь, препятствуют протеканию массы под манжетами. Кроме того, уплотнители снижают продольные нагрузки на манжеты, препятствуя их смещению и отрыву.

Для повышения адгезии самотвердеющей массы подмуфтовое пространство промывают преобразователем ржавчины, например, на основе ортофосфорной кислоты. Перед обработкой подмуфтовое пространство может быть обезжирено, например, этилацетатом.

Перед запрессовкой самотвердеющей массы желательна оценка герметичности установленной муфты. Герметичность муфты может быть проверена путем проведения гидравлических испытаний или с помощью сжатого воздуха, закачанного в подмуфтовое пространство под расчетным давлением. С точки зрения техники безопасности более целесообразно проводить гидравлические испытания. В этом случае испытания могут быть совмещены с обезжириванием подмуфтового пространства или его обработкой преобразователем ржавчины. Соответственно, в качестве жидкости для гидравлических испытаний применяют обезжиривающий состав или преобразователь ржавчины.

Для ускорения процесса полимеризации полимерного связывающего бандажей, перед введением герметизирующего состава, кольцевые могут дополнительно продуваться разогретым воздухом.

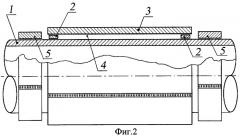

Предлагаемый способ может быть использован и для ремонта протяженного участка трубопровода. В этом случае ремонтные муфты устанавливают шаговым способом, причем для соединения соседних муфт используют общую манжету и бандажное композитное кольцо, которое навивают одновременно на общую манжету и сопряженные части соседних муфт.

Способы поясняются чертежами, показанными на фигурах 1-13.

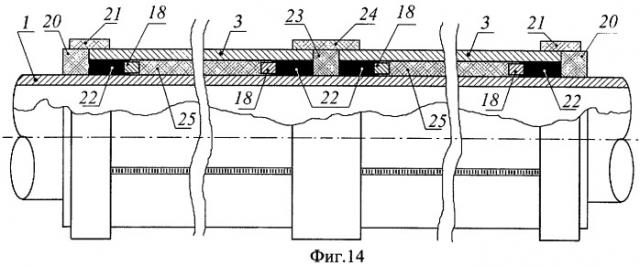

Фиг.1 иллюстрирует операции первого варианта способа «установка тонкостенных колец, монтаж муфты», где 1 - трубопровод; 2 - тонкостенные кольца; 3 - муфта; 4 - подмуфтовое пространство.

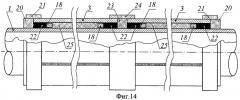

Фиг.2 иллюстрирует операцию первого варианта способа «установка технологических колец», где 1 - трубопровод; 2 - тонкостенные кольца; 3 - муфта; 4 - подмуфтовое пространство; 5 - технологические кольца.

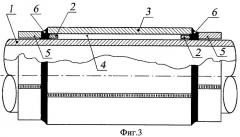

Фиг.3 иллюстрирует операцию первого варианта способа «предварительная герметизация торцов муфты», где 1 - трубопровод; 2 - тонкостенные кольца; 3 - муфта; 4 - подмуфтовое пространство; 5 - технологические кольца; 6 - термостойкое самотвердеющее вещество.

Фиг.4 иллюстрирует операции первого варианта способа «установка дополнительных тонкостенных колец, установка бандажных колец», где 1 - трубопровод; 2 - тонкостенные кольца; 3 - муфта; 4 - подмуфтовое пространство; 5 - технологические кольца; 6 - термостойкое самотвердеющее вещество; 7 - дополнительные тонкостенные кольца; 8 - бандажные кольца; 9 - кольцевые сварные швы.

Фиг.5 иллюстрирует операцию первого варианта способа «заполнение пустот под бандажными кольцами герметизирующей массой», где 1 - трубопровод; 2 - тонкостенные кольца; 3 - муфта; 4 - подмуфтовое пространство; 5 - технологические кольца; 6 - термостойкое самотвердеющее вещество; 7 - дополнительные тонкостенные кольца; 8 - бандажные кольца; 9 - кольцевые сварные швы; 10 - шприц; 11 - герметизирующий состав.

Фиг.6 иллюстрирует операцию первого варианта способа «заполнение подмуфтового пространства самотвердеющей массой», где 1 - трубопровод; 2 - тонкостенные кольца; 3 - муфта; 5 - технологические кольца; 6 - термостойкое самотвердеющее вещество; 7 - дополнительные тонкостенные кольца; 8 - бандажные кольца; 9 - кольцевые сварные швы; 11 - герметизирующий состав; 12 - насос; 13 - манометр; 14 - самотвердеющая масса.

Фиг.7 иллюстрирует применение первого варианта способа при ремонте протяженных участков трубопровода путем использования составной муфты, где 1 - трубопровод; 5 - технологические кольца; 8 - бандажные кольца; 9 - кольцевые сварные швы; 14 - самотвердеющая масса; 15 - многосекционная составная муфта; 16 - подкладочное кольцо.

Фиг.8 иллюстрирует применение первого варианта способа при ремонте протяженных участков трубопровода путем разделения подмуфтового пространства на герметичные зоны, где 1 - трубопровод; 2 - тонкостенные кольца; 3 - муфты; 5 - технологические кольца; 6 - термостойкое самотвердеющее вещество; 8 - бандажные кольца; 9 - кольцевые сварные швы; 11 - герметизирующий состав; 14 - самотвердеющая масса.

Фиг.9 иллюстрирует использование первого варианта способа при ремонте протяженных участков трубопровода путем установки ремонтных конструкций шаговым способом, где 1 - трубопровод; 2 - тонкостенные кольца; 3 - муфты; 6 - термостойкое самотвердеющее вещество; 7 - дополнительные тонкостенные кольца; 8 - бандажные кольца; 9 - кольцевые сварные швы; 14 - самотвердеющая масса; 17 - общее технологическое кольцо.

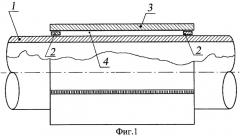

Фиг.10 иллюстрирует операции второго варианта способа «установка технологических колец, муфты, герметизация зазоров», где 1 - трубопровод; 3 - муфта; 4 - подмуфтовое пространство; 18 - технологические кольца; 19 - кольцевые зазоры.

Фиг.11 иллюстрирует операцию второго варианта способа «установка бандажей», где 1 - трубопровод; 3 - муфта; 4 - подмуфтовое пространство; 18 - технологические кольца; 19 - кольцевые зазоры; 20 - манжета; 21 - бандажное композитное кольцо.

Фиг.12 иллюстрирует операцию способа «запрессовка герметизирующего состава в кольцевые зазоры», где 1 - трубопровод; 3 - муфта; 4 - подмуфтовое пространство; 10 - шприц; 11 - герметизирующий состав; 18 - технологические кольца; 19 - кольцевые зазоры; 20 - манжета; 21 - бандажное композитное кольцо.

Фиг.13 иллюстрирует операцию способа «заполнение подмуфтового пространства самотвердеющей массой», где 1 - трубопровод; 3 - муфта; 4 - подмуфтовое пространство; 12 - насос; 13 - манометры; 14 - самотвердеющая масса; 18 - технологические кольца; 20 - манжета; 21 - бандажное композитное кольцо; 22 - сформированные уплотнители.

Фиг.14 иллюстрирует применение способа для ремонта протяженных участков трубопроводов, где 1 - трубопровод; 3 - муфты; 18 - технологические кольца; 20 - манжеты; 21 - бандажные композитные кольца; 22 - сформированные уплотнители; 23 - общая манжета; 24 - общее бандажное композитное кольцо; 25 - затвердевшая самотвердеющая масса.

На всех чертежах манжета 20 совместно с бандажным кольцом 21 образуют композитный бандаж.

Использование предлагаемых вариантов способа позволяет эффективно отремонтировать дефектный участок трубопровода без снижения давления перекачиваемого продукта, снизив окружные напряжения до минимального уровня.

Предлагаемый способ может найти применение на магистральных газопроводах высокого давления как для локального ремонта, так и для усиления протяженного участка трубопровода с целью повышения его категории.

1. Способ ремонта действующего трубопровода, включающий монтаж муфты на тонкостенных кольцах, установку с двух сторон муфты технологических колец, заполнение подмуфтового пространства самотвердеющей массой, отличающийся тем, что сначала с двух сторон дефектного участка трубопровода устанавливают тонкостенные кольца, на которых собирают муфту, после этого с каждой стороны муфты с зазором монтируют технологические кольца, далее зазоры между муфтой и технологическими кольцами заполняют термостойким самотвердеющим веществом, после чего на каждом технологическом кольце устанавливают по дополнительному тонкостенному кольцу, затем с двух сторон муфты монтируют бандажные кольца, причем внутренние торцы бандажных колец располагают на поверхности муфты, а наружные - на соответствующих дополнительных тонкостенных кольцах, далее внутренние торцы бандажных колец крепят с помощью сварки к поверхности муфты, а внешние торцы бандажных колец одновременно с внешними торцами дополнительных тонкостенных колец сваривают кольцевыми швами с поверхностью соответствующих технологических колец, после этого через специально сделанные в бандажных кольцах отверстия образовавшиеся полости под бандажными кольцами под давлением заполняют герметизирующим составом, после введения которого подмуфтовое пространство заполняют самотвердеющей массой, которую подают под давлением, соизмеримым с давлением в трубопроводе.

2. Способ по п.1, отличающийся тем, что после запрессовки герметизирующего состава в полости под бандажными кольцами проводят гидравлические испытания герметичности подмуфтового пространства.

3. Способ по п.1, отличающийся тем, что перед установкой муфты поверхность трубопровода обрабатывают адгезивом.

4. Способ по п.1, отличающийся тем, что для изготовления дополнительных тонкостенных колец используют сварочную порошковую ленту.

5. Способ по п.1, отличающийся тем, что для ремонта протяженного участка муфту составляют из нескольких установленных шаговым способом муфт, внутренние торцы каждой из которых стыкуют с сопряженными внутренними торцами соседних муфт на тонкостенных подкладочных кольцах и крепят между собой с помощью сварки.

6. Способ по п.1, отличающийся тем, что для ремонта протяженного участка муфту составляют из нескольких установленных шаговым способом муфт, внутренние торцы каждой из которых устанавливают на соответствующем дополнительном подкладочном кольце, предварительно смонтированном на трубопроводе, с зазором до сопряженного внутреннего торца соседней муфты, после чего зазор заполняют термостойким самотвердеющим веществом, а соседние муфты соединяют бандажными кольцами, торцы которых сваривают с поверхностью соответствующих муфт кольцевыми швами, после чего полость под бандажными кольцами заполняют под давлением герметизирующим составом, а на завершающем этапе ремонта подмуфтовое пространство каждой муфты заполняют самотвердеющей массой.

7. Способ ремонта действующего трубопровода, включающий монтаж муфты, герметизацию ее торцов путем установки с двух сторон муфты композитных бандажей, контактирующих с трубопроводом и внешней поверхностью муфты, заполнение подмуфтового пространства самотвердеющей массой, отличающийся тем, что сначала с двух сторон дефектного участка трубопровода устанавливают технологические кольца, на которых собирают муфту, длину которой выбирают большую, чем расстояние между внешними торцами технологических колец, после этого со стороны торцов муфты герметизируют зазоры между технологическим кольцом, трубой и муфтой, после чего с каждой стороны муфты устанавливают композитные бандажи, далее с внешней стороны муфты через дополнительно выполненные отверстия, в изолированные кольцевые зазоры со стороны торцов муфты под расчетным давлением вводят герметизирующий состав, после затвердения которого подмуфтовое пространство заполняют самотвердеющей массой, которую подают под давлением, соизмеримым с давлением в трубопроводе.

8. Способ по п.7, отличающийся тем, что на протяженный участок трубопровода шаговым способом устанавливают несколько муфт, причем для соединения соседних муфт используют общую манжету и бандажное композитное кольцо, которое навивают одновременно на общую манжету и сопряженные части соседних муфт.

9. Способ по п.8, отличающийся тем, что перед запрессовкой самотвердеющей массы проводят гидравические испытания герметичности подмуфтового пространства.

10. Способ по п.8, отличающийся тем, что перед запрессовкой самотвердеющей массы проверку герметичности подмуфтового пространства проводят с помощью сжатого воздуха.

11. Способ по п.8, отличающийся тем, что перед заполнением герметизирующим составом кольцевые зазоры продувают разогретым воздухом.

12. Способ по п.9, отличающийся тем, что в качестве жидкости для гидравлических испытаний применяют преобразователь ржавчины.