Многополостной баллон высокого давления

Иллюстрации

Показать всеИзобретение относится к устройствам для хранения газов. Многополостной баллон высокого давления содержит корпус, состоящий из цилиндрической части и двух полусферических днищ толщины h. Внутри корпуса размещены i=0, 1, 2, n сферических замкнутых оболочек, образующих сферические полости, и две полусферы такой же толщины, которые вместе с полусферическими днищами образуют крайние сферические полости, одна из которых соединена с заправочным устройством. Все сферические полости связаны между собой трубчатыми каналами и образуют первую изолированную совокупность сообщающихся сферических полостей. Центры сфер расположены на оси корпуса. Полости, образованные цилиндрической частью корпуса и внешними поверхностями сферических оболочек, образуют другую несферическую совокупность полостей. Каждая несферическая полость перегорожена поясом толщиной (1/4)h с центром, расположенным по оси баллона посредине между сферическими оболочками, образуя в баллоне вторую и третью изолированную совокупность полостей, при этом вторая образована совокупностью полостей, каждая из которых ограничена стенкой пояса и стенками сегментов соседних сферических оболочек толщиной (1/2)h, ограниченных поясами. Третья совокупность сформирована парами идентичных полостей, образованных цилиндрической частью корпуса толщиной (1/2)h, стенкой пояса и частью сферической оболочки толщиной (3/4)h, расположенной между соседними поясами. Все элементы баллона выполнены из соосных оболочек одного среднего радиуса R. Вторая и третья изолированные совокупности сообщающихся полостей соединены с заправочным устройством. Использование изобретения обеспечивает возможность широкого варьирования габаритов с сохранением численного значения этого отношения и повышение показателей сопротивления циклическим нагрузкам. 1 табл., 7 ил.

Реферат

Изобретение относится к устройствам для хранения газов - конструкциям многополостных баллонов высокого давления, и может быть использовано для хранения и транспортировки (автономно и в составе транспортного средства) газов, преимущественно малой плотности, например водорода.

Накопленный практический опыт по созданию сосудов и многообразие конструкций такого назначения (баллонов, сосудов, емкостей, резервуаров) не приостановили поиски по совершенствованию массово-габаритных характеристик и эффективных геометрических форм, улучшению прочностных показателей и технологии изготовления для конкретных приложений в технике.

Одной из проблем хранения и транспортировки легких газов является создание сосудов, вмещающих большое количество газа. Приемлемые габариты сосудов вынуждают конструкторов проектировать их на высокие давления (100÷500 атм).

Наиболее распространены однополостные сосуды - газовые баллоны, выполненные из металла в виде замкнутой полости, ограниченной оболочками вращения [1-4]. Разновидностью являются модульные конструкции, собранные из подобных однополостных баллонов - модулей [5]. Главные недостатки таких конструкций - неэффективная реализация прочностных свойств материала ввиду недогруженности на 15÷20% внешних слоев стенок, нестабильность и понижение прочностных свойств материалов, особенно металлического проката, с возрастанием его толщины. Толщина стенки некоторых известных конструкций превышает 100 мм.

Существующие экспериментальные данные показывают, что листовой отечественный прокат с толщинами от ~80 мм до ~150 мм характеризуется уменьшением предела текучести и предела прочности, заметным увеличением разброса физико-механических свойств в объеме материала, возрастанием количества дефектов структуры, зон повышенных остаточных напряжений. Указанные недостатки в меньшей степени обнаруживаются в листовом прокате малых толщин, и конструкции баллонов, выполненные из многослойных (тонкие слои) оболочек или в виде многополостных тонкостенных сосудов, с этой точки зрения, более надежны в эксплуатации.

Многослойные баллоны различаются по применению к изготовлению слоев (внутренних и внешних) из относительно дорогих материалов с высокими прочностными показателями и достаточно дешевых, хорошо освоенных в производстве низкопрочных материалов [1]. В зависимости от эксплуатационных условий внешний слой баллона изготавливается из более дорогих (преимущественно стекло- и углепластики), а внутренний - из более дешевых (металлы) материалов и наоборот [6, 7].

Существенный изъян многослойных баллонов - сравнительно низкие показатели усталостной прочности, снижающие эксплуатационные показатели при циклических нагрузках и вибрациях. Отмеченный минус связан с использованием в конструкциях различных по модулю упругости и, часто, ортотропных по физико-механическим свойствам материалов (стеклопластики, углепластики). Неизбежное отличие в деформациях слоев стенки баллонов вблизи границ разных материалов провоцирует образование трещин, их развитие и потерю, в конечном итоге, функциональных свойств конструкции (нарушение герметичности, исчерпание несущей способности). В этом отношении преимущество за многополостными баллонами.

Некоторые конструкции многополостных баллонов высокого давления используют принцип разгрузки оболочки от высокого внутреннего давления приложением внешнего противодавления [8-12]. Так, автоклав для производства пористой газонаполненной резины включает центральную оболочку с инертным газом для адсорбции газа резиновой массой при высоком давлении и три коаксиальные оболочки, установленные с зазором и образующие полости, заполненные жидкостью под давлением, которое внутри каждой последующей оболочке меньше давления внутри предыдущей [8]. Балластная жидкость в трех полостях увеличивает массу заправленного баллона Мкз и уменьшает степень заполнения инертным газом массой Мг, отнесенной к массе заправленной конструкции. Отмеченный факт присущ и многополостному баллону со связующим наполнителем [12].

Повысить газовместимость (Мг/Мкз) многополостного баллона можно закачкой дополнительной массы газа вместо балластных сред и связующих наполнителей [10, 11]. Например, предлагается хранить газ, сжатый в полостях, под минимальным давлением в периферийной полости Pmin и далее 2·Pmin, 4·Pmin, …, под максимальным Pmax в центральной полости [11]. Однако «номинальное» давление в [11] и «расчетное» давление в [10] не определяются. Отсюда вытекает неопределенность в количестве оболочек и толщинах их стенок и невозможность простого воспроизведения предложенных технических решений при произвольном выборе величин «номинального давления» или «расчетного давления» и количества оболочек. Если принять уровень максимального давления Pmax в многополостном баллоне равным давлению в однополостном, то нетрудно показать, что при одинаковых габаритах увеличение числа полостей приводит к уменьшению массы газа Мг, независимо от формы оболочек, размеров полостей и величин перепадов давлений между полостями [11]. Иными словами, повышение газовместимости, или уменьшение объема резервуара для хранения заданного количества газа, по сравнению с объемом хранилища традиционного типа, в этом случае невозможно.

Более совершенной в техническом отношении представляется конструкция, предложенная в изобретении [13]. Эта конструкция ликвидирует неопределенность выбора количества оболочек (полостей); неоптимальность распределения давлений по полостям; трудности в практической реализации рецептов технических решений в соответствии с формулой изобретения; низкую по оболочкам эффективность использования прочностных свойств материала; недостаточно высокие показатели безопасности и надежности при эксплуатации.

Обязательная составная часть многополостных баллонов - заправочное устройство, выполняющее функции заправки/опорожнения полостей баллона, и некоторые новые технические решения относятся к заправочному устройству [8-10].

Среди проанализированных конструкций баллонов для хранения легких газов не выделена конструкция баллона, позволяющая добиться сравнительного наибольшего значения отношения массы закаченного газа Мг к массе конструкции Мк, выполненной из одного материала, т.е. мономатериальной. Конструкция баллона, обладающая таким свойством, принимаемая за прототип, представлена в работе [14].

Конструкция баллона-прототипа, сформированного сферическими и цилиндрическими оболочками одинаковых радиусов R, не решает вопроса о мономатериальной конструкции, обладающей более высоким показателем отношения Мг/Мк, т.е. возможным абсолютным максимумом или абсолютным минимумом Мк/Мг. Это можно отнести к недостатку конструкции прототипа.

Целью настоящего изобретения является обеспечение наименьшего значения (абсолютного минимума) отношения массы многополостного баллона к массе закачанного газа Mк/Mг или максимальной газовместимости Мг/Мк, обеспечение габаритов, не превышающих габариты прототипа, возможности их широкого варьирования с сохранением наименьшего значения Мк/Мг для геометрически подобных внешних форм прототипа и заявляемого устройства.

Поставленная цель достигается конструкцией многополостного баллона высокого давления, содержащей корпус, состоящий из цилиндрической части и двух полусферических днищ одинаковой толщины h. Внутри корпуса размещены i=0, 1, 2, …, n сферических замкнутых оболочек, образующих сферические полости, и две полусферы такой же толщины, которые вместе с полусферическими днищами образуют крайние сферические полости, одна из которых соединена с заправочным устройством. Все сферические полости связаны между собой трубчатыми каналами длиной, соизмеримой с толщиной внутренних сферических оболочек, и образуют первую изолированную совокупность сообщающихся сферических полостей. Центры сфер, включая крайние, расположены на оси корпуса. Полости, образованные цилиндрической частью корпуса и внешними поверхностями сферических оболочек, образуют другую несферическую совокупность полостей. Каждая несферическая полость перегорожена шаровым поясом толщиной (1/4)h с центром, расположенным по оси баллона посредине между сферическими оболочками, образуя в баллоне вторую и третью изолированную совокупность полостей, при этом вторая образована совокупностью полостей, каждая из которых ограничена стенкой шарового пояса и стенками сегментов соседних сферических оболочек толщиной (1/2)h, ограниченных шаровыми поясами. Третья совокупность сформирована парами идентичных полостей, образованных цилиндрической частью корпуса толщиной (l/2)h, стенкой шарового пояса и частью сферической оболочки, расположенной между соседними шаровыми поясами толщиной (3/4)h. Все элементы баллона выполнены из соосных оболочек одного среднего радиуса R. Вторая и третья изолированные совокупности сообщающихся полостей соединены с заправочным устройством.

Совокупность отличительных признаков предлагаемого сосуда позволяет ликвидировать указанные выше недостатки известных многополостных баллонов, основной недостаток прототипа и создать баллон, обеспечивающий наибольшее максимальное отношения массы закачанного газа к массе конструкции баллона Мг/Мк или наименьшее минимальное значение Мк/Мг, приближающиеся к значениям этих показателей для сферического однополостного баллона (шара-баллона табл.1), сохранить высокую эффективность использования прочностных свойств материала по толщине оболочек, возможность широкого варьирования габаритных соотношений (высокие компоновочные свойства) для размещения одной и той же массы газа без повышения значения Мк/Мг, повышенные свойства сопротивления циклическим нагрузкам и выполнить днища в виде простой сферической оболочки.

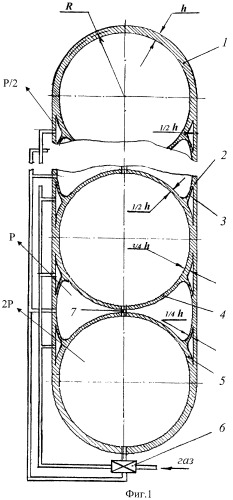

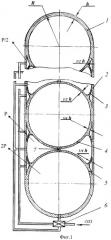

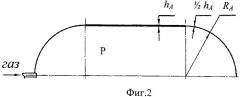

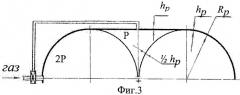

Варианты конструктивного исполнения предлагаемого многополостного баллона высокого давления для хранения легких газов и его свойства проиллюстрированы графическими материалами, позволяющими составить более полное представление об устройстве, даны на фиг.1-фиг.7.

На фиг.1 представлена схема возможного конструктивного исполнения заявляемого многополостного баллона (общий случай).

На фиг.2 представлена конструкция однополостного баллона традиционного исполнения (принимается за аналог).

На фиг.3 представлена конструкция многополостного баллона прототипа при исполнении его только с торцовыми сферическими полостями (частный случай).

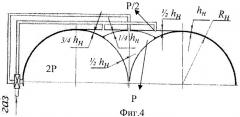

На фиг.4 представлена конструкция нового заявляемого многополостного баллона при исполнении его только с торцовыми сферическими полостями (частный случай).

На фиг.5 представлено габаритное графическое сопоставление сферического баллона (1), аналога (2), прототипа (3) и предлагаемого многополостного (4).

На фиг.6 представлены зависимости отношений масс аналога MKA, прототипа MKP и новой заявляемой конструкций MKH для размещения одинакового количества газа от числа внутренних сфер n (общий случай).

На фиг.7 изображены зависимости отношений радиусов оболочек формирующих баллоны аналога RKA, прототипа RKP, заявляемой конструкций RKH для размещения одинакового количества газа от числа внутренних сфер n (общий случай).

Сущность предлагаемого технического решения поясняется схемами конструкций, представленными на фиг.1-фиг.5. На фиг.1 представлена наиболее общая схема конструктивного исполнения нового заявляемого многополостного сосуда. Здесь: R - срединные радиусы всех оболочек; i=1, …, n - число внутренних сфер; h, (3/4)h, (1/2)h и (1/4)h - толщины оболочек баллона. Конструкции состоит из корпуса, состоящего из цилиндрической части (2) толщиной (1/2)h и двух полусферических торцовых днищ (1) толщиной h, шарового пояса (3) толщиной (1/4)h. Внутри корпуса размещены n сфер, образованных разнотолщинными сферическими оболочками. Часть (5) каждой сферической оболочки, расположенная между шаровым поясом и цилиндрической частью корпуса, имеет толщину (3/4)h, а оставшаяся часть (4) имеет толщину (1/2)h. Все сферические полости соединены между собой трубками (7) и располагаются центрами на оси баллона, образуя единую изолированную совокупную полость, которая через одну из крайних сфер соединена с заправочным устройством (6). Полости, образованные шаровым поясом (3) и частью (4) внутренних сфер, объединены через заправочный трубопровод во вторую изолированную совокупность полостей. Совокупность полостей между шаровым поясом (3) и цилиндрической частью корпуса объединены через заправочный трубопровод в третью изолированную полость. В заправленном состоянии давления в первой совокупности полостей 2·P; во второй - P, в третьей - P/2.

Устройство работает следующим образом. При заполнении газом (заправке) пустого баллона с помощью заправочного устройства (6) происходит заполнение всех полостей до давления P/2. Далее все полости, исключая полости, расположенные между цилиндрической частью корпуса и шаровым поясом, которые перекрываются, догружаются до давления P. После этого до давления 2·P догружаются только сферические полости при перекрытых остальных полостях. Баллон готов к эксплуатации на опорожнение. При опорожнении расход газа осуществляется сначала из сферических оболочек до момента, когда давление снизится до P. Далее, при закрытых сферических полостях, открываются (вторая и третья совокупности полостей) и разгружаются: третья до нуля, вторая до P/2. После этого сферы разгружаются до P/2, а вторая - до полного опорожнения. Заключительный этап - полное опорожнение сферических полостей. Баллон подготовлен к новому циклу заправки/опорожнению. Предложенный алгоритм работы устройства баллона дает возможность исключить контроль перепада давлений на стенки оболочек и снимает вопрос о потере устойчивости внутренних оболочек конструкции.

Определим массу газа, приходящуюся на единицу массы баллона для традиционно выполненной конструкции-аналога, прототипа и для новой заявляемой, в предположении безмоментного напряженного состояния при нагружении внутренним давлением (соотношение h/R=P/σ∂≈0.1÷0,05; σ∂ - допустимое напряжение).

При исполнении баллона без внутренних сферических полостей (фиг.1) объем газа, закачанный в аналог конструкции (фиг.2), составит

,

а радиус оболочек баллона R, необходимый для закачки массы газа Мг подсчитывается как

где ρг(p) - удельная масса газа при давлении в полости, равном p.

Толщина цилиндрической части h, при условии достижения максимальных напряжений в оболочке предела текучести материала σm(σ∂=σm), составит h=p·R/σm, а для сферической - в два раза меньше. Объем металла оболочек для конструкции баллона-аналога VKA, с учетом выражения радиуса R через массу Мг, определяется как

VKA=4·π·R2·h/2+2·π·R·2·R·h=(18/10)·Mг·p/(ρг(p)·σm).

Отношение массы материала МKA к массе закачанного газа для аналога вычисляется по формуле

где ρм - удельная масса материала конструкции.

При выводе формул для частного случая прототипа (без внутренних сфер) учтено, что в диапазоне давлений, которое способно создать стандартное компрессорное оборудование, значения удельных масс большинства легких газов практически линейно зависят от давлений [15]. Давление в сферах, содержащих полусферические днища, в два раза выше, чем в остальных полостях. Пользуясь схемой, изображенной на фиг.3, можно получить выражение для подсчета отношения массы материала МРЧ к массе закачанного газа в частном варианте прототипа

Поскольку количество закачанного газа в баллон-аналог и баллон-прототип частного варианта исполнения одинаково, то после деления равенства (2) на (1) получим

МРЧ/МКА=25/27≈0,926.

Таким образом, масса конструкции частного варианта прототипа меньше массы аналога в ≈1,08 раза.

Пользуясь схемой варианта частного исполнения заявляемой конструкции (фиг.4) и учитывая, что давления в сферических полостях, в полости между сферическими оболочками и в полостях, образованных оболочками внутренней и внешней стенок корпуса, равны соответственно 2P, P, P/2, вычислим отношение массы конструкции МНЧ к массе газа из соотношений

Отношение массы новой конструкции к массе частного варианта прототипной и к массе аналога составит соответственно

Таким образом, масса частного варианта новой конструкции меньше массы частного варианта прототипа в ≈1,095 раза и аналога в ≈1,183 раза, что составляет 9,5% и 18,3% выигрыша в весе заявляемого баллона в сопоставлении со сравниваемыми баллонами. Иными словами, при равенстве весов в заявляемую конструкцию газа можно закачать на соответствующие проценты больше по сравнению с прототипом и аналогом.

Повторив последовательно процедуру выведения формул, подобных (1)-(4), в рамках принятых допущений о линейной зависимости удельной массы газа в замкнутом объеме от давления и безмоментности напряженного состояния оболочек для общего варианта новой конструкции, когда в корпусе расположено n сферических полостей (фиг.1), получим отношения следующего вида:

где K=(pn/σm)·(ρм/ρг(pn), K1=Mг/(ρг(p)π).

В табл.1 приводятся сравнительные характеристики газовместимости на единицу массы конструкции, геометрические характеристики для сферического, аналога, прототипа и нового заявляемого баллонов, вычисленные по формулам (5)-(7), а также соотношения между ними при одинаковой массе закачанного газа и при отсутствии внутренних сфер (фиг.5).

| Таблица 1 | ||||

| Тип баллона, № варианта (i=1, 2, 3, 4) | (Мг/Мк)×к | Ri/3√к1 | Ri/R1 | |

| Сферический, (i=1) | 0,6667 | 0,9086 | 1,0 | 1,0 |

| аналог (традиционное исполнение), (i=2) | 0,5556 | 0,6694 | 1,199 | 0,7367 |

| прототип многополостной, (i=3) | 0,6 | 0,5503 | 1,111 | 0,6057 |

| предлагаемая новая конструкция, (i=4) | 0,6574 | 0,5529 | 1,014 | 0,6085 |

Последние три типа баллонов по цилиндрической части корпусов имеют протяженность, равную удвоенному радиусу соответствующей сферы. Наибольшей газовмесимостью, естественно, обладает сферический баллон. На втором месте газовместимость новой предлагаемой конструкции. Разница между этим показателем заявляемой конструкции и прототипом согласно табл.1 составляет 0,0574, а с шаром-баллоном - всего лишь 0,0093 в пользу последнего. По определяющему геометрическому параметру R заявляемая конструкция практически равна параметру баллона-прототипа (разница в третьем знаке после запятой).

На фиг.6 представлены зависимости отношений масс аналога МKA, прототипа MKP и новой заявляемой конструкций MKH, а на фиг.7 - зависимости отношений радиусов оболочек, формирующих конструкции аналога RKA, прототипа RKP, заявляемой конструкций RKH для размещения одинакового количества газа от числа внутренних сфер n, построенные по соотношениям (5)-(7).

Отношение MKH/MKP при изменении n от 0 до ∞ уменьшается от 0,913 до 0,854, и, таким образом, масса новой конструкции всегда остается меньше массы прототипа и, следовательно, газовместимость заявляемого баллона при равной массе конструкций и подобной геометрии всегда в соответствующей пропорции больше. Аналогичные суждения справедливы для отношения MKH/MKA, но при более весомом преимуществе новой конструкции, выраженном значениями от 0,845 до 0,769.

Предлагаемая конструкция, также как прототип [14], обоснована безмоментной теорией оболочек и следует соотношению h/R≈0,1÷0,05, обеспечивая эффективное использование прочностных свойств материала по толщине и сохраняя повышенную сопротивляемость циклическим нагрузкам.

Компоновочные свойства конструкции баллона, заключающиеся, прежде всего, в величине объема, играют важную роль при рассмотрении вопросов транспортировки или функционирования баллона в составе какого-либо устройства. Однако не менее важным компонентом является форма сосуда, его габариты. Как и прототип, предлагаемая конструкция обладает гибкостью компоновочных свойств, не нарушая минимальности показателя Mк/Mг или максимальности Mг/Mк.

Таким образом, предлагаемая конструкция позволит изготовлять баллоны для хранения и транспортировки легких газов при высоких (более 30 МПа) давлениях, что может найти эффективное применение в изделиях ракетно-космической техники при модернизации, создании стендов, обеспечивающих испытания с применением легких газов, в автомобилестроении, ориентирующемся на использование водорода в качестве горючего с обеспечением:

- абсолютного максимума отношения массы газа к массе конструкции;

- повышенных компоновочных свойств;

- повышенного сопротивления циклическим нагрузкам, включая вибрационные;

- повышенной эффективности использования прочностных свойств материала.

Источники информации

1. Николс Р.В. Конструирование и технология изготовления сосудов давления. Пер. с англ. М., Машиностроение, 1975.

2. Патент RU 2145398, 10.02.2000.

3. Патент RU 2230976, 20.06.2004.

4. Патент RU 2121095, 27.10.1998.

5. Патент RU 2094695, 27.10.1997.

6. Патент RU 2355942, 20.05.2009.

7. Патент RU 2175088, 20.10.2001.

8. US Patent 2,131,753, 04.10.1938.

9. Патент RU 2067256 С1, 27.09.1996.

10. Патент RU 2178113, 10.01.2002.

11. Патент RU 2035004, 10.05.1995.

12. Патент RU 2080502, 27.05.1997.

13. Патент RU 2291343, 10.01.2007.

14. Патент RU 2365809, 27.08.2009.

15. Р.Рид, Дж.Праусниц, Т.Шервуд. Свойства газов и жидкостей. Пер. с англ. Л., Химия, 1982.

Многополостной баллон высокого давления, содержащий корпус, состоящий из цилиндрической части и двух полусферических днищ одинаковой толщины h, с размещенными в нем i=0, 1, 2,…, n сферическими замкнутыми оболочками, образующими сферические полости, и двумя полусферами такой же толщины, образующими вместе с соответствующими полусферическими днищами крайние сферические полости, одна из которых соединена с заправочным устройством, все сферические полости связаны между собой трубчатыми каналами длиной, соизмеримой с толщиной внутренних сферических оболочек, и образуют первую изолированную совокупность сообщающихся сферических полостей, центры которых, включая крайние, расположены на оси корпуса, при этом полости, образованные цилиндрической частью корпуса и внешними поверхностями сферических оболочек образуют другую - несферическую совокупность полостей, отличающийся тем, что каждая несферическая полость перегорожена поясом толщиной (1/4)h с центром, расположенным по оси баллона посредине между сферическими оболочками, образуя в баллоне вторую и третью изолированные совокупности полостей, при этом вторая образована совокупностью полостей, каждая из которых ограничена стенкой пояса и стенками сегментов соседних сферических оболочек толщиной (1/2)h, ограниченных поясами, а третья совокупность сформирована парами идентичных полостей, образованных цилиндрической частью корпуса толщиной (1/2)h, стенкой пояса и частью сферической оболочки толщиной (3/4)h, расположенной между соседними поясами, кроме того, все элементы баллона выполнены из соосных оболочек одного среднего радиуса R, а вторая и третья изолированные совокупности сообщающихся полостей соединены с заправочным устройством.