Автоматизированный угольный котел

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики, в частности к автоматизированным угольным котлам, работающим на любом сорте угля, может найти практическое применение при отоплении небольших зданий промышленного назначения, частных домов, включая коттеджное жилье, и обеспечивает при его использовании регулируемую, непрерывную подачу твердого топлива в камеру сгорания топки для полного сгорания топлива, а также непрерывное удаление золы. Указанный технический результат достигается в автоматизированном угольном котле, содержащем бункер для твердого топлива, перпендикулярно к нему расположенное устройство подачи топлива, горелочное устройство, устройство подачи воздуха, водоохлаждаемую топку, состоящую из камеры сгорания и камеры дожигания, изнутри футерованную огнеупорным кирпичом, теплообменник, зольник, а также блок автоматизации и электропривод, причем котел дополнительно снабжен двумя гравитационными фильтрами, установленными последовательно с теплообменником в дымовой трубе, при этом теплообменник находится между фильтрами, а устройство подачи твердого топлива выполнено в виде шнекового конвейера, заключенного в цилиндрический корпус, ось которого проходит от бункера через топку котла, камеру сгорания вдоль оси горелочного устройства так, что внутренняя полутруба горелки является продолжением корпуса шнекового конвейера и имеет диаметр, равный диаметру трубы корпуса шнекового конвейера, а в камере сгорания и камере дожигания расположены огнеупорные трубки подачи вторичного воздуха. 6 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области теплоэнергетики и может найти практическое применение при отоплении небольших зданий промышленного назначения, частных домов, включая коттеджное жилье. Устройство относится к автоматизированным угольным котлам, работающим на любом сорте угля.

Основные проблемы при сжигании твердого топлива, в отличие от жидкого и газообразного, заключаются в обеспечении регулируемой, непрерывной подачи твердого топлива в камеру сгорания топки, обеспечении полного сгорания топлива, организации управляемого процесса горения, а также непрерывного удаления золы.

Основные проблемы, возникающие при организации непрерывной подачи твердого топлива в камеру сгорания топки:

1. Зависание угля в бункере (образование «колокола»).

Для устранения зависания угля в бункере уголь в зоне течки ворошат с помощью различных устройств.

2. Заклинивание шнека.

Если в поступающем угле окажется кусок металла или породы, который шнек не может размолоть, и этот кусок попадет в зону подачи угля из бункера (место сопряжения корпуса шнекового конвейера с шахтой подачи угля из бункера), произойдет заклинивание шнека. В существующих конструкциях шнековых конвейеров на вал электропривода ставят предохранительную шпонку, срезаемую при заклинивании. Это неудобно для потребителя, так как для восстановления работы приходится останавливать шнековый конвейер и менять эту деталь.

3. Проникновение газов из топки в бункер через шнековый конвейер.

Известно устройство «Топка котла для сжигания древесных отходов» [RU 77026, 01.07.2008, МПК F23B 40/00], состоящая из камеры сгорания; каналов вторичного дутья; газовыпускного окна; загрузочного канала; питателя, состоящего из шнека и вала с лопатками-ворошителями; колосниковых решеток; двух подколосниковых камер; камеры первичного воздуха, имеющей боковые стенки с перфорированными отверстиями, закрываемые заслонками, соединенными с рычагами; канала первичного воздуха; зольников.

Устройство обеспечивает повышение интенсивности сгорания топлива за счет равномерного поступления топлива на колосниковые решетки, равномерного его просушивания

Однако устройство не может работать на каменном угле и с гранулами меньше 5 мм, так как каменный уголь забивает шлаком колосниковую решетку, а мелкий уголь проваливается через нее. Устройство сложно в изготовлении, поскольку необходимо создание механических устройств подачи топлива и воздуха, вентилятор-дымосос работает в агрессивной среде дымовых газов при повышенной температуре (170…250°С) и дорог в исполнении. Невозможна непрерывная подача топлива, поскольку не решены проблемы возможного заклинивания шнека, проникновения пиролизных газов в трубу шнека, засорения шнека.

В качестве прототипа для устройства подачи топлива выбрано транспортное устройство со шнековым транспортером [RU 2117617, 28.03.1995, МПК B65G 33/14, F23K 3/14], который расположен в корпусе, имеющем загрузочное и разгрузочное отверстия. На одном из участков корпуса шнековый транспортер имеет меньший диаметр лопастей, чем в остальной области. Между шнековым транспортером и корпусом может находиться пространство разминования для относительно больших частей подлежащего транспортировке материала. Участок с меньшим подъемом расположен в направлении транспортировки на расстоянии от загрузочного отверстия между двумя участками с большим подъемом. Обеспечивается такое уплотнение подлежащего транспортировке вещества, что никакие газообразные вещества, такие как воздух или выделяющаяся при нагревании угля газовая фаза топлива, не могут протекать через транспортное устройство Транспортное устройство обеспечивает непрерывность подачи топлива за счет ряда конструктивных решений, позволяющих предотвратить заклинивание шнека из-за образования воздушной пробки в трубе шнека, засорение шнека.

Однако возможно нарушение непрерывности подачи топлива в результате заклинивания шнека при попадании крупной породы в зону соединения бункера со шнековым устройством.

В качестве прототипа для горелки выбрана горелка для твердого топлива [RU 2129687, 28.01.1994, МПК6 F23B 1/32, F23K 3/14, F23L 1/00]. Горелка монтируется на топке котла так, что ее передняя часть пропущена через отверстие, выполненное в обмуровке топки, в камеру сгорания. Горелка содержит трубчатый основной корпус, в котором установлен шнек для подачи твердого топлива, при этом свободный конец шнека расположен в передней части горелки, а противоположный закрытый конец - в подшипнике. Горелка также содержит силовую передачу для вращения подающего шнека внутри основного корпуса, камеру воспламенения топлива, расположенную в передней части, один открытый конец соединен с основным корпусом так, что в ней расположен свободный конец подающего шнека, питающий воздухопровод для подачи первичного воздуха для горения, при этом выпускной конец воздухопровода расположен в камере, и загрузочное отверстие, выполненное в основном корпусе для подачи твердого топлива из контейнера к шнеку.

Изобретение позволяет обеспечить регулируемую подачу твердого топлива в камеру сгорания и удаление сгоревших остатков.

К недостаткам устройства следует отнести сложность изготовления и возможность применения только с топливом строго калиброванной формы. Невозможна непрерывная подача топлива, поскольку не решены проблемы заклинивания шнека, проникновения газов в трубу шнека, налипания топлива на шнек. Возможен перегрев горелки и части шнека и спекание горящего угля. Ни топливо, ни воздух предварительно не подогреваются.

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранное в качестве прототипа для автоматизированного угольного котла устройство для сжигания твердого топлива [RU 2294483, 17.08.2005, МПК F23B 40/00, F23C 5/08], содержащее бункер для сортового либо гранулированного твердого топлива, теплообменник, топку, устройства подачи топлива и воздуха в топку, зольник, блок управления (контроллер), датчики температуры, электрические приводы. В топке установлена вертикальная горелка, выполненная в виде оболочки усеченного конуса с отверстиями для прокачки воздуха и соединенная узкой стороной с устройством подачи топлива и воздуха, представляющего собой коллектор, соединенный с вентилятором, при этом устройство подачи топлива снабжено шнековым конвейером, часть трубы которого, находящаяся в коллекторе, снабжена отверстиями для воздуха.

Устройство может работать на каменном угле, включая мелкие фракции. Перед подачей в зону горения топливо и воздух предварительно подогревают, а затем подают в зону горения топки по алгоритму, обеспечивающему требуемую мощность топки и полноту сгорания топлива. Таким образом, упрощается подача топлива в топку, улучшается надежность безотказной работы теплового агрегата и полнота сгорания топлива, включая каменный уголь и мелкие фракции.

Необходимость предварительно сортировать топливо на заданные размеры кусков либо гранулировать его усложняет процесс. Не решена задача непрерывности работы устройства. Непрерывность подачи угля может нарушиться по нескольким причинам: зависание угля в бункере, заклинивание шнека, проникновение пиролизных газов в бункер, прилипание транспортируемого материала к стенкам шнекового транспортера. Не решены также проблемы возможного перегрева горелки и спекания горящего угля. Частицы спекшейся золы, покрывающие поверхность слоя топлива, могут вызвать нестабильность процесса. Кроме того, корпус котла является частью теплообменника, что не способствует полноте сгорания микроскопических частичек угля. Микроскопические частички угля, пролетев всего 25-30 см, ударяются о холодные стенки котла и остывают, при этом процесс горения частичек прекращается. Газовая фаза также сгорает не полностью. Несгоревшие частицы угля - сажа, оседают на теплообменник и вылетают в трубу, загрязняя окружающую среду.

Задачей, на решение которой направлено настоящее изобретение, является разработка экономичного и экологичного автоматизированного угольного котла наружного исполнения, работающего на любом сорте угля фракции 0-50, предназначенного для использования при отоплении индивидуальных домов, небольших помещений производственного и общественного назначения площадью до 2000 м2.

Для достижения поставленной задачи предлагается автоматизированный угольный котел, содержащий бункер для твердого топлива, перпендикулярно к нему расположенное устройство подачи топлива, горелочное устройство, устройство подачи воздуха, водоохлаждаемую топку, состоящую из камеры сгорания и камеры дожигания, изнутри футерованную огнеупорным кирпичом, теплообменник, зольник, а также блок автоматизации и электропривод. Котел дополнительно снабжен двумя гравитационными фильтрами, установленными последовательно с теплообменником в дымовой трубе, при этом теплообменник находится между фильтрами.

Устройство подачи твердого топлива выполнено в виде шнекового конвейера, заключенного в цилиндрический корпус, ось которого проходит от бункера через топку котла, камеру сгорания вдоль оси горелочного устройства, так, что внутренняя полутруба горелки, является продолжением корпуса шнекового конвейера и имеет диаметр, равный диаметру трубы корпуса шнекового конвейера, а в камере сгорания и камере дожигания расположены огнеупорные трубки подачи вторичного воздуха. Цилиндрический корпус шнекового конвейера содержит загрузочное отверстие для загрузки топлива из угольного бункера и разгрузочное отверстие, через которое топливо подается в горелку. К загрузочному отверстию примыкает вертикальная шахта угольного бункера, и в области загрузочного отверстия шнек снабжен эксцентриком с подпружиненным штырем с зубьями. С помощью подпружиненного штыря с зубьями, который в процессе проворачивания шнека толкается вверх-вниз эксцентриком, ворошат уголь в зоне течки для устранения зависания угля в бункере. Шнек имеет навивку до переднего конца горелки, при этом навивка шнека имеет разрывы, превышающие максимальный размер фракции твердого топлива, в области загрузочного отверстия и между загрузочным и разгрузочным отверстиями. Наличие в области загрузочного отверстия разрыва, превышающего максимальный размер фракции, позволяет исключить заклинивание шнека. Кроме того, вращение шнека реверсивное. Если заклинивание все же происходит, то за предусмотренное время прямого хода шнека двигатель из строя не выйдет, и следующим обратным ходом крупный кусок будет перемещен. Разрыв между загрузочным и разгрузочным отверстиями предназначен для исключения проникновения газов в трубу корпуса шнекового конвейера. В месте разрыва характер движения угольной смеси меняется: уголь не транспортируется шнеком, а продавливается по трубе, при этом он заполняет все сечение трубы, создавая тем самым пробку, через которую газы не проходят. Для полного исключения проникновения газов в трубу корпуса шнекового конвейера в предлагаемом изобретении используют также подачу от вентилятора воздуха в трубу корпуса шнекового конвейера в зону между разгрузочным отверстием и разрывом в навивке шнека. Избыточное давление воздуха выдавливает газ обратно в топку. Навивка шнека имеет прерывистость 50% на участке, расположенном в горелке. Если прерывистость делать больше, слой угля увеличивается, для оптимального горения слой угля не должен превышать 15 см.

Навивка шнека может быть выполнена в виде ряда пластин (лопастей), имеющих форму полуэллипса, наклоненных к оси шнека так, что угол между большой осью эллипса и осью шнека составляет 30-75 градусов. Использование шнека с лопастями такой формы позволяет избежать при изготовлении шнека применения таких технологических операций, как навивки на навивочных станках или растягивания концентрических колец из листового металла. Шнек имеет длину, диаметр, количество лопастей в зависимости от мощности горелки. Количество, размер и расстояние между лопастями подбирают таким образом, чтобы обеспечить нахождение угля в зоне горения на необходимое для каждого этапа горения время.

Шнек выполняют неохлаждаемым из жаростойкого материала, например такого, как жаростойкий чугун, жаростойкая сталь, различные виды жаростойкой керамики. Шнек выполняют охлаждаемым воздухом или охлаждающей жидкостью (водой), при этом шнек выполняют из стали или ось шнека - из стали, а навивку или лопасти - из металла или керамики. При этом ось шнека может быть теплоизолирована жаропрочной керамикой или металлическим экраном. Для охлаждения по оси шнека выполняют канал прокачки охлаждающей жидкости или воздуха.

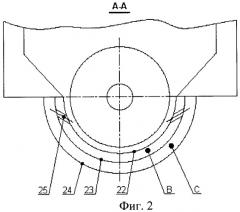

Горелочное устройство выполнено в виде трех коаксиальных полутруб, расположенных на расстоянии 5 мм и более одна от другой.

В полости между внутренней и средней полутрубой циркулирует охлаждающая жидкость. В полости между средней и внешней полутрубой циркулирует воздух, подаваемый вентилятором, который затем через сопла поступает в зону горения. Со стороны соединения шнека с горелкой выполнены отверстия для подачи охлаждающей жидкости в полость между внутренней и средней полутрубами, в которой расположена система перегородок. В полости для циркуляции воды с помощью разветвленной системы перегородок добиваются регулируемого охлаждения поверхности горелки. Температуру слоя угля поддерживают на уровне, исключающем плавление золы во избежание шлакования слоя и перегрева горелки и шнека.

Со стороны соединения шнека с горелкой выполнены отверстия для подачи воздуха в полость между внешней и средней полутрубами, в которой расположена система перегородок и трубок, позволяющая организовать регулируемый процесс подачи воздуха в горелку. Охлаждаемые сопла подачи первичного воздуха в горелку имеют угол наклона от 10 до 30 градусов в двух плоскостях: по направлению к горизонту и по направлению к движению топлива, так, что выходное отверстие ниже входного, что исключает попадание золы в зону циркуляции воздуха при отключении подачи воздуха, так как под действием своего веса зола будет опускаться вниз, не поднимаясь по соплам. Внутренняя полутруба горелочного устройства, внутри которой проходит шнек, может расширяться от места соединения с корпусом шнекового конвейера под углом 20 градусов к образующей боковой поверхности трубы корпуса шнекового конвейера, так, что сечение плоскостью перпендикулярной оси шнекового конвейера по переднему концу горелки представляет собой полуэллипс с малой полуосью, длина которой равна радиусу трубы корпуса шнекового конвейера, а длина большой оси составляет 25-100% диаметра трубы корпуса шнекового конвейера. Это позволяет увеличить площадь горения и, следовательно, мощность горелки. В зоне горения при вращении шнека уголь перемещается вперед и перемешивается, что не позволяет углю и золе спекаться в большие куски. В аналогичных котлах в зоне горения не происходит перемешивания угля, также нет транспортировки горящего угля от начала к концу горелки. По мере продвижения вперед уголь полностью сгорает, а образующаяся зола падает в зольник. Для каждой фракции есть свое время полного сгорания. Увеличивая длину горелки и меняя скорость подачи угля, добиваются полного сгорания угля. Таким образом, за счет конструктивных особенностей горелки достигают уменьшения спекания горящего угля, исключения механического недожога, исключения попадания золы в сопла горелки при отключении подачи воздуха.

Максимальная мощность горелки определяется геометрическими размерами горелки. Изменяя длину и диаметр горелки, можно менять мощность горелки в диапазоне 10-200 кВт. При использовании котлов большей мощности возможно использование угля большей фракции.

Топка котла представляет собой водоохлаждаемый корпус, изнутри футерованный огнеупорным кирпичом. Над топкой располагают камеру дожигания, образованную огнеупорными пластинами. Количество, геометрические размеры и взаимное расположение пластин камеры дожигания может меняться. Конструкция камеры дожигания рассчитана так, что по всей длине канала обеспечивается оптимальная для горения температура 800-1000°С, при этом общая длина пути газов составляет более 1,3 м. В камеру дожигания от вентилятора подают воздух через огнеупорные трубки, длина которых рассчитана таким образом, что воздух нагревается отходящими газами, что обеспечивает полное сгорание проходящих горючих газов и несгоревших микроскопических частиц угля.

Для периодической чистки пластин дожигателя от золы предусмотрены прочистные дверцы.

Раскаленные газы после камеры дожигания проходят через гравитационно-центробежный фильтр, затем - через теплообменник и вновь через гравитационный фильтр, представляющий собой вертикальный канал большой площади, в котором скорость движения газов резко понижается, и микроскопические частички золы осаждаются и через дымовую трубу выбрасываются наружу.

В предлагаемой конструкции устройства процессы горения и теплообмена разнесены, поскольку геометрически разнесены топка и теплообменник, что позволяет оптимизировать процесс горения, обеспечивая сгорание всех горючих компонентов угля до 98%. Выбрасываемые из дымовой трубы газы не содержат смол и угарного газа; они прозрачны и не загрязняют прилегающую территорию.

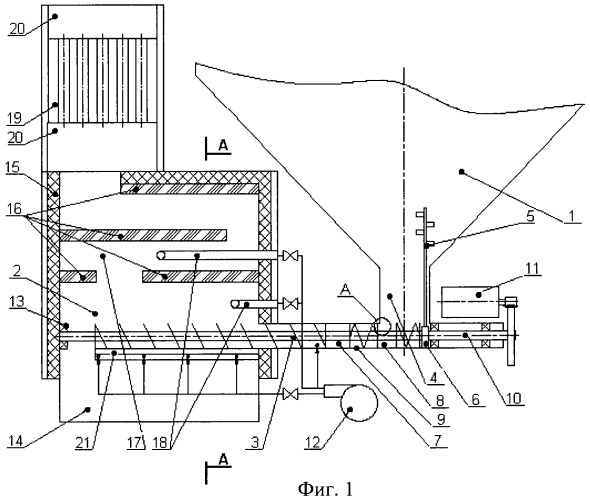

На фиг.1 представлено изображение автоматизированного угольного котла для сжигания любого сорта угля фракции 0-50 со шнековым конвейером - вид сбоку. На фиг.2 представлено изображение горелки - вид в разрезе А-А. Где: 1 - бункер для твердого топлива, 2 - камера сгорания, 3 - устройство подачи топлива - шнековый конвейер, 4 - зона течки угля в бункере, 5 - подпружиненный штырь с зубьями, 6 - эксцентрик, 7, 8 - разрывы в навивке шнека, 9 - труба корпуса шнекового конвейера, 10 - ось шнека, 11 - электропривод, 12 - устройство подачи воздуха (вентилятор), 13 - опора для закрепления оси шнека на передней стенке котла, 14 - зольник, 15 - футеровка корпуса топки котла, 16 - огнеупорные пластины, образующие камеру дожигания, 17 - камера дожигания, 18 - огнеупорные трубки для подачи воздуха в камеру сгорания и камеру дожигания, 19 -теплообменник, 20 - гравитационные фильтры, 21 - горелка, 22, 23, 24 - три коаксиальные полутрубы горелки, 25 - сопла. A - зона заклинивания шнека, В - зона циркуляции охлаждающей жидкости, С - зона циркуляции воздуха. Автоматизация, включающая блок управления (контроллер), датчики температуры, аварийные датчики, датчики протока, газоанализатор, на изображении не обозначена.

Автоматизированный угольный котел для сжигания любого сорта угля фракции 0-50 работает следующим образом.

Уголь любого сорта фракции 0-50 засыпается в бункер 1, из которого под воздействием веса поступает в шнековый конвейер 3, ось 10 которого проходит через всю топку и закрепляется на передней стенке топки в опоре 13. Уголь в зоне течки 4 ворошат с помощью подпружиненного штыря с зубьями 5, который в процессе проворачивания шнека толкается вверх-вниз эксцентриком 6, встроенным в шнек, что позволяет избежать зависания угля в бункере. Электропривод 11, вращая шнек, непрерывно подает уголь через трубу 9 в горелку 21. Реверсивное вращение шнека препятствует заклиниванию шнека. Если заклинивание все же происходит, то следующим обратным ходом крупный кусок породы перемещается в подающую трубу. Для предотвращения заклинивания шнека при попадании куска металла или породы в зону А в навивке шнека предусмотрен также разрыв 8, превышающий максимальный размер фракции. В месте разрыва 7 навивки шнека 3 характер движения угольной смеси меняется: уголь не транспортируется шнеком, а продавливается по трубе, при этом он заполняет все сечение трубы, создавая тем самым пробку, через которую газы из топки не проходят в угольный бункер. Полностью исключить проникновение газа в шнековый конвейер позволяет избыточное давление воздуха, создаваемое путем подачи воздуха от вентилятора 12 в шнековый конвейер, которое выдавливает газ обратно в топку. В горелке 21, между внутренней 22 и средней 23 полутрубой, зона В, в которой расположена система перегородок, циркулирует охлаждающая жидкость. Охлаждение горелки необходимо, чтобы избежать перегрева горелки и шнека и уменьшить спекание горящего угля. В горелке уголь поджигают как в бытовой печи, с помощью легко воспламеняемого топлива (дров, бумаги, бересты и т.п.). Транспортировку горящего угля осуществляют от начала к концу горелки за счет того, что шнек проходит через всю горелку. В зоне горелки уголь перемещается вперед и перемешивается, что не позволяет углю и золе спекаться в большие куски. Труба корпуса 9 шнекового конвейера в камере сгорания 2 топки может расширяться для увеличения площади горения и, следовательно, мощности горелки. В зоне горения поддерживается оптимальная толщина слоя угля, порядка 15, за счет того, что навивка шнека здесь прерывистая. По мере продвижения вперед уголь полностью сгорает, образующаяся зола падает в зольник 14, а раскаленные газы поступают из камеры сгорания 2 в камеру дожигания 17, образованную огнеупорными пластинами 16, расположенными таким образом, чтобы увеличить общую длину пути газов. Воздух подают вентилятором 12 в шнековый конвейер 3, в камеру сгорания 2 и камеру дожигания 17 через огнеупорные трубки 18 и в зону С - зону циркуляции воздуха между средней 23 и внешней 24 полутрубой горелки. Из зоны С через сопла 25 воздух поступает в зону горения камеры сгорания 2. Раскаленные газы, пройдя камеру дожигания 17, поступают в гравитационный фильтр 20, в котором осаждаются частички золы уноса, далее - в теплообменник 19, снова в гравитационный фильтр 20 и через дымовую трубу выбрасываются наружу. Зола частично осаждается на пластинах 16 камеры дожигания, поэтому для их периодической чистки предусмотрены прочистные дверцы.

Для управления процессом горения используют блок управления (контроллер), датчики температуры, аварийные датчики, датчики протока, газоанализатор. Микропроцессорная автоматика отслеживает и регулирует в зависимости от погодных условий температуру теплоносителя, подаваемого в отопительную систему.

Практическая реализация.

Разработаны и испытаны угольные котлы мощностью 25 и 40 кВт, позволяющие отопить помещение площадью 150-1000 м2 (площадь зависит от качества утепления здания). В таблице приведены основные технические характеристики.

| Таблица | ||

| Основные технические характеристики угольных котлов мощностью 25 и 40 кВт | ||

| Максимальная мощность, кВт | 25 | 40 |

| Минимальная мощность, кВт | 3-5 | |

| Площадь отапливаемого здания, м2 | 150-500 | 300-1000 |

| Расход угля при максимальной мощности, кг/час | 3,5-4 | 5,5-6,5 |

| КПД котла, % | 92-95 | 92-95 |

| КПД с учетом теплопотерь контейнера и теплотрассы, % | 83-87 | 85-90 |

| Размер бункера, м3 | 3,5 | |

| Время работы на одной загрузке бункера при макс. мощности, дней | 30-35 | 18-22 |

| Максимальное рабочее давление в системе, кгс/см2 | 2 | |

| Диапазон рабочей температуры теплоносителя, °C | 40-95 | |

| Резьба для подключения трубопровода | G 1″ | |

| Напряжение питающей сети, В | 220 | |

| Средняя мощность, потребляемая от электросети, Вт | 200 | |

| Пиковая мощность, потребляемая от электросети, Вт | 650 | |

| Диаметр дымоотводной трубы, мм | 150 | |

| Максимальная температура выходящих газов, °C | 120 | |

| Время выхода на рабочий режим после розжига, часов | 8-12 | |

| Габаритные размеры (Д×Ш×В), м | 3,2×2,6×2,4 | |

| Масса установки без угля, т | 1,7 | 1,9 |

| Содержание выходящих газов (мг/м3), данные от 24.06.2010 г. | ||

| CO | 260 | |

| NO | 64 | |

| NO2 | 0 | |

| NOx | 64 | |

| SO2 | 18 |

1. Автоматизированный угольный котел, содержащий бункер для твердого топлива, перпендикулярно к нему расположенное устройство подачи топлива, горелочное устройство, устройство подачи воздуха, водоохлаждаемую топку, состоящую из камеры сгорания и камеры дожигания, изнутри футерованную огнеупорным кирпичом, теплообменник, зольник, а также блок автоматизации и электропривод, отличающийся тем, что котел дополнительно снабжен двумя гравитационными фильтрами, установленными последовательно с теплообменником в дымовой трубе, при этом теплообменник находится между фильтрами, а устройство подачи твердого топлива выполнено в виде шнекового конвейера, заключенного в цилиндрический корпус, ось которого проходит от бункера через топку котла, камеру сгорания вдоль оси горелочного устройства так, что внутренняя полутруба горелки является продолжением корпуса шнекового конвейера и имеет диаметр, равный диаметру трубы корпуса шнекового конвейера, а в камере сгорания и камере дожигания расположены огнеупорные трубки подачи вторичного воздуха.

2. Автоматизированный угольный котел по п.1, отличающийся тем, что цилиндрический корпус шнекового конвейера содержит загрузочное и разгрузочное отверстия, а в области загрузочного отверстия шнек снабжен эксцентриком с подпружиненным штырем с зубьями, шнек теплоизолирован или выполнен из жаростойкого материала, например из стали, керамики или чугуна, шнек имеет навивку до переднего конца горелки, при этом навивка шнека имеет разрывы, превышающие максимальный размер фракции твердого топлива, в области загрузочного отверстия и между загрузочным и разгрузочным отверстиями, имеет прерывистость 50% на участке, расположенном в горелке, а в корпусе шнекового конвейера между разгрузочным отверстием и разрывом в навивке шнека выполнено отверстие подачи воздуха.

3. Автоматизированный угольный котел по п.1 или 2, отличающийся тем, что по оси шнекового конвейера выполнен канал для прокачки охлаждающей жидкости.

4. Автоматизированный угольный котел по п.1 или 2, отличающийся тем, что навивка шнекового конвейера выполнена в виде ряда пластин в форме полуэллипса, наклоненных к оси шнека так, что угол между большой осью эллипса и осью шнека составляет 30-75°.

5. Автоматизированный угольный котел по п.4, отличающийся тем, что навивка на шнековом конвейере выполнена из керамики.

6. Автоматизированный угольный котел по п.1, отличающийся тем, что горелочное устройство выполнено в виде трех коаксиальных полутруб, расположенных на расстоянии 5 мм и более одна от другой, а со стороны соединения шнека с горелкой выполнены отверстия для подачи охлаждающей жидкости в полость между внутренней и средней полутрубами, в которой расположена система перегородок, и отверстия для подачи воздуха в полость между внешней и средней полутрубами, в которой расположена система перегородок и трубок, при этом охлаждаемые сопла подачи первичного воздуха в горелку имеют угол наклона от 10° до 30° в двух плоскостях по направлению к горизонту и по направлению к движению топлива.

7. Автоматизированный угольный котел по п.4, отличающийся тем, что внутренняя полутруба горелочного устройства, внутри которой проходит шнек, расширяется от места соединения с корпусом шнекового конвейера под углом 20° к образующей боковой поверхности трубы корпуса шнекового конвейера, так, что сечение плоскостью, перпендикулярной оси шнекового конвейера, по переднему концу горелки представляет собой полуэллипс с малой полуосью, длина которой равна радиусу трубы корпуса шнекового конвейера, а длина большой оси составляет 25-100% диаметра трубы корпуса шнекового конвейера.