Способ диагностики двигателей внутреннего сгорания

Иллюстрации

Показать всеИзобретение может быть использовано для определения технического состояния двигателей внутреннего сгорания (ДВС) в эксплуатационных условиях. Способ диагностики двигателей внутреннего сгорания заключается в получении индикаторных диаграмм давлений в цилиндрах путем измерения напряжений, действующих в шпильках или болтах, крепящих головку блока цилиндров, при помощи установленного под гайку или болт датчика с тензорезисторами. Осуществляется сравнение полученной диаграммы и ее числовых показателей с эталонными. Под датчик устанавливают шайбу, выполненную из материала, исключающего «усадку» датчика в материал головки блока цилиндров. Тензорезисторы устанавливают на датчик после затяжки гайки шпильки или болта. Полученные косвенные диаграммы подвергают осреднению за несколько циклов, а затем проводят их сравнение с эталонными и осредненными индикаторными диаграммами. Технический результат заключается в повышении точности определения технического состояния ДВС в эксплуатационных условиях. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано для определения технического состояния двигателей внутреннего сгорания (ДВС) в эксплуатационных условиях.

Известен способ определения технического состояния ДВС путем получения косвенной индикаторной диаграммы, основанный на непрерывном измерении в фазе текущих значений угловых ускорений коленчатого вала ДВС, генерировании функций инерционной составляющей ускорения, а также связывающей активные силы в цилиндре с крутящим моментом, выделении составляющей ускорения, отражающей рабочие процессы в цилиндре, вычисления косвенной индикаторной диаграммы (Пат. РФ №2078324, опубл. 27.04.1997). Недостатком известного способа является необходимость установки сложных устройств для измерения неравномерности частоты вращения коленчатого вала и, следовательно, его дороговизна. Кроме того, данный способ не обладает высокой точностью, так как индикаторная диаграмма получается расчетным путем.

Известен способ косвенного определения давления в цилиндрах ДВС [1], основанный на измерении сигналов с тензодатчиков, установленных на уплотнительную прокладку газового стыка. Недостатком известного способа является его невысокая точность при малых давлениях, а также его ограниченная унификация, так как уплотнительная прокладка заменяется при каждом демонтаже головки блока.

Наиболее близким по технической сущности является известный способ определения технического состояния ДВС путем измерения напряжений, действующих в шпильках или болтах, передающихся через головку блока цилиндров в результате воздействия на нее сил давления газов, выделении из полученной зависимости сил инерции, внутренних сил и моментов, действующих в остове двигателя (Пат. РФ №2178158, опубл. 10.01.2002). Полученную косвенную индикаторную диаграмму сравнивают с эталонной и определяют техническое состояние двигателя.

Недостатком прототипа является недостаточно высокая достоверность определения технического состояния двигателя в эксплуатационных условиях и невозможность точного определения причины неисправности ДВС при простом сравнении получаемой косвенной индикаторной диаграммы с эталонной диаграммой. В прототипе процесс обработки сводится к выделению из полученной кривой напряжений составляющих инерционных сил, а также внутренних сил и моментов, действующих в остове двигателя, результирующая зависимость принимается за индикаторную диаграмму, а это также будет вносить погрешность в результаты определения технического состояния ДВС, т.к. известно, что в процессе работы двигателя от цикла к циклу имеется нестабильность рабочего процесса [2-4]. Для получения качественной индикаторной диаграммы и исключения ошибок при постановке диагноза технического состояния ДВС необходимо проводить осреднение регистрируемых индикаторных диаграмм за ряд циклов.

Недостатком прототипа является также то, что датчик напряжений устанавливают под гайку или болт, крепящий головку блока, с уже наклеенными тензорезисторами. После установки датчиков на двигатель и приложения к ним силы предварительной затяжки происходит деформация деталей и, в том числе, деформации тензорезисторов, которые могут выйти за допустимые пределы. В результате выходной сигнал с таких тензорезисторов может иметь нелинейную характеристику в зависимости от возникающих напряжений в стальной шайбе, на которой они установлены, что также понижает достоверность определения технического состояния ДВС. В случае использования полупроводниковых тензорезисторов силы предварительной затяжки могут привести к выходу из строя таких тензорезисторов.

Технический результат, на достижение которого направлено заявляемое изобретение, состоит повышении точности определения технического состояния ДВС в эксплуатационных условиях.

Предложенное техническое решение по сравнению с прототипом позволяет в эксплуатационных условиях повысить точность определения технического состояния ДВС за счет следующего:

- тензорезисторы устанавливают на датчик напряжения (далее просто датчик) после затяжки гайки шпильки или болта крепления крышки цилиндра (головки блока цилиндров) к блоку двигателя, что повышает точность регистрируемой косвенной индикаторной диаграммы за счет поддержания деформаций тензорезистора в необходимых пределах для правильной его работы;

- под датчик устанавливают дополнительную шайбу, более жесткую, чем материал крышки цилиндра (головки блока цилиндров), что приводит к увеличению амплитуды выходного сигнала с датчика за счет отсутствия «усадки» выполненного в виде жесткой стальной шайбы датчика в относительно мягкий алюминиевый сплав головки блока цилиндров;

- полученные косвенные индикаторные диаграммы подвергают осреднению не менее чем за пять циклов, после чего производят их сравнение с эталоном и осредненными индикаторными диаграммами, полученными при косвенном индицировании других цилиндров двигателя. Осреднение позволяет уменьшить случайные колебания индикаторных диаграмм от цикла к циклу, а также наводимые помехи, создаваемые колебаниями соударяющихся деталей и системой зажигания для двигателей с искровым зажиганием, и повысить точность регистрируемой диаграммы;

- определяют ряд показателей, анализ которых необходим не только для оценки общего состояния двигателя, но и выявления конкретных неисправностей ДВС.

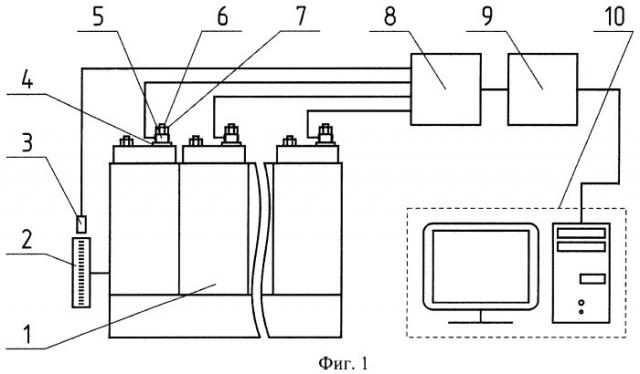

На фиг.1 приведена принципиальная схема, реализующая заявляемый способ диагностирования ДВС: 1 - двигатель; 2 - шкив коленчатого вала (задающий диск) для двигателей с штатным датчиком положения коленчатого вала или отметчик верхней мертвой точки (ВМТ) первого цилиндра для двигателей, не имеющих штатного датчика положения коленчатого вала; 3 - датчик положения коленчатого вала; 4 - дополнительная шайба; 5 - датчик напряжения; 6 - шпилька крепления крышки цилиндров к блоку двигателя; 7 - гайка шпильки крепления крышки цилиндров к блоку двигателя; 8 - усилитель сигнала с датчиков 5; 9 - аналого-цифровой преобразователь; 10 - компьютер.

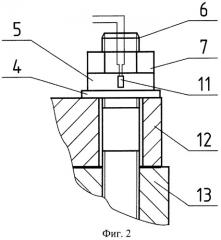

На фиг.2 приведен разрез узла установки датчика напряжений: 11 - тензорезистор; 12 - крышка цилиндра; 13 - блок двигателя.

На фиг.3 приведена схема крепления тензорезисторов на стальной шайбе.

На фиг.4 приведены индикаторные диаграммы, полученные методами прямого 1 и косвенного 2 индицирования (сигнал без какой-либо обработки): а - двигатель 3NVD24; три последовательных цикла; холостой ход; n=630 об/мин; частота дискретизации 20 кГц; б - двигатель 6ЧН12/14; два последовательных цикла; режим работы с нагрузкой 70 кВт; n=1463 об/мин; частота дискретизации 8 кГц.

На фиг.5 приведены параметры, определяемые при обработке индикаторных диаграмм.

На фиг.6 приведены график жесткости работы двигателя и параметры, определяемые по нему.

Технический результат в способе достигается тем, что датчик 5 (фиг.1 и 2) в виде стальной шайбы устанавливают под гайку 7 шпильки 6 или болт крепления крышки 12 цилиндра головки блока цилиндров к блоку двигателя 13, производят затяжку гайки 7 шпильки 6 или болта крепления крышки 12 цилиндра (головки блока цилиндров) к блоку 13 двигателя, после чего на датчик 5 устанавливают тензорезисторы 11. При этом для увеличения амплитуды выходного сигнала с датчика 5, и, соответственно, увеличения точности регистрируемой косвенной индикаторной диаграммы под датчик 5 перед его установкой помещают дополнительную шайбу 4, более жесткую, чем материал крышки 12 цилиндра (головки блока цилиндров), что исключает «усадку» датчика 5 в относительно мягкий алюминиевый сплав головки блока 13 цилиндров.

Способ основан на непрерывном получении косвенной индикаторной диаграммы путем измерения напряжений, действующих в шпильках 6 или болтах крепления крышки 12 цилиндра (головки блока цилиндров) блока 13 двигателя, а также в шайбах под гайками 7 шпилек 6 или болтами. Данные напряжения передаются через крышку 12 цилиндра (головку блока цилиндров) в результате воздействия на нее сил давления газов.

Для реализации способа используют датчик 5, представляющий собой стальную шайбу с закрепленными на ней тензорезисторами 11. Датчик 5 устанавливают под гайку 7, шпильки 6 или болт крепления крышки 12 цилиндра. При этом в отличие от прототипа тензорезисторы 11 устанавливают на датчик 5 после того, как к нему приложена сила предварительной затяжки, и датчик 5 напряжений формируется непосредственно на двигателе. Для увеличения амплитуды выходного сигнала с датчика 5, и, соответственно, увеличения точности регистрируемой косвенной индикаторной диаграммы под датчик 5 перед его установкой помещают дополнительно шайбу 4. Шайба 4 более жесткая, чем материал крышки 12 цилиндра (головки блока цилиндров), что исключает «усадку» выполненного в виде жесткой стальной шайбы датчика 5 в относительно мягкий алюминиевый сплав головки блока 12 цилиндров. Сигнал с датчика 5 усиливается в усилителе 8 с коррекцией нулевой линии и при помощи аналого-цифрового преобразователя 9 передается в компьютер 10, где производится его обработка.

Датчики, для разных типов двигателей, изготавливаются индивидуально исходя из условия обеспечения работы материала, из которого изготовлен датчик, в зоне упругих деформаций. Внутренний диаметр стальной шайбы датчика 5 больше наружного диаметра резьбы шпильки 6 или болта, обеспечивая установку датчика 5 с зазором. Наружный диаметр датчика 5 выбирают для обеспечения условий работы материала датчика 5 в зоне упругих деформаций и нахождения наружной поверхности датчика 5 под действием осевых сил, действующих на шпильку 6 или болт. Высоту шайбы датчика 5 выбирают из условий обеспечения нахождения рабочей части тензорезистора 11 (фиг.2) в зоне с пропорциональной зависимостью между усилием, действующим на шайбу 5, и ее деформацией.

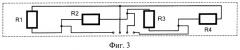

Пример исполнения датчика 5 представлен на фиг.3.

На датчик 5 устанавливают четыре тензорезистора 11, которые образуют полную мостовую измерительную схему, из них два тензорезистора устанавливают для регистрации осевых деформаций (R1 и R3), а два других тензорезистора - для регистрации продольных деформаций (R2 и R4). Тензорезисторы R2 и R4 используют для термокомпенсации.

В качестве тензорезисторов используют полупроводниковые тензорезисторы, которые обладают на один-два порядка большей чувствительностью относительно других типов тензорезисторов, в частности фольговых тензорезисторов, что таким образом повышает чувствительность датчика 5 (фиг.1).

Усилия, возникающие от действия сил давления газов в цилиндре двигателя, передаются через крышку 12 цилиндра (головку блока цилиндров) шпилькам 6 или болтам крепления крышки 12 цилиндра (головки блока цилиндров) к самому блоку. При этом датчик 5 напряжений воспринимает те же самые усилия, что и тензорезисторы 11, установленные на нем, преобразуя их в электрический сигнал, который усиливается в усилителе сигнала 8 (фиг.1) с коррекцией нулевой линии и через аналого-цифровой преобразователь 9 передается и обрабатывается в компьютере 10.

Тарировку датчика давления 5 осуществляют следующим образом. Вместо свечи зажигания для двигателей с искровым зажиганием или форсунки для дизельных двигателей в индицируемый цилиндр устанавливают поверенный датчик давления, сигнал с которого поступает на тот же аналого-цифровой преобразователь 9, что и сигнал с датчика 5; производят запуск двигателя, который работает на оставшихся цилиндрах; одновременно регистрируют сигналы с датчика 5 и датчика, установленного вместо свечи зажигания или форсунки, регистрируют давление сжатия-расширения, без сгорания. На основании полученных данных осуществляют тарировку датчика.

Важным при регистрации индикаторной диаграммы является определение момента достижения поршнем в индицируемом цилиндре верхней мертвой точки (ВМТ) между тактами сжатия и расширения. Поэтому при индицировании тех двигателей, у которых штатно установлен датчик положения коленчатого вала (ДПКВ), параллельно с регистрацией косвенной индикаторной диаграммы, регистрируют сигнал с этого датчика (фиг.1, поз.3) и на основании этого сигнала определяют следующее:

а) частоту вращения двигателя;

б) соответствие значений косвенной индикаторной диаграммы углу поворота коленчатого вала;

в) момент достижения поршнем в индицируемом цилиндре ВМТ между тактами сжатия и расширения.

Для тех двигателей, у которых отсутствует штатный ДПКВ, соответствие значений косвенной индикаторной диаграммы углу поворота коленчатого вала определяют по сигналу с отметчика ВМТ первого цилиндра, установленного на маховике ДВС (фиг.1, поз.2). В таких ДВС для точного определения момента достижения поршнем в индицируемом цилиндре ВМТ между тактами сжатия и расширения производят следующее: на том же режиме работы ДВС, при котором регистрируют косвенную индикаторную диаграмму, производят отключение топливоподачи в индицируемый цилиндр; регистрируют давление сжатия-расширения, без процесса сгорания; линия сжатия на диаграмме сжатия-расширения полностью совпадает с линией сжатия, получаемой при рабочем цикле, что позволяет точно определить момент достижения ВМТ на индикаторной диаграмме.

Для любых типов индицируемых ДВС на каждом из режимов работы, при котором производят косвенное индицирование, осущестляют отключение топливоподачи в индицируемые цилиндры. При этом регистрируют косвенную индикаторную диаграмму - давление сжатия-расширения - без процесса сгорания.

Индикаторные диаграммы трехцилиндрового четырехтактного двигателя 3NVD24 (3Ч17,5/24) и шестицилиндрового четырехтактного двигателя 6ЧН12/14, полученные методами прямого 1 и косвенного 2 индицирования представлены на фиг.4.

Полученные косвенные индикаторные диаграммы подвергают осреднению не менее чем за пять циклов, после чего проводят их сравнение с эталоном и осредненными индикаторными диаграммами, полученными при косвенном индицировании других цилиндров двигателя, после чего определяют техническое состояние ДВС. На основании полученной информации можно оценить общее состояние двигателя, однако для выявления конкретных неисправностей необходимо проведение более детального анализа индикаторной диаграммы.

Имея косвенную индикаторную диаграмму и соответствие значений косвенной индикаторной диаграммы углу поворота коленчатого вала, на основании зарегистрированного сигнала с штатного ДПКВ или отметчика ВМТ первого цилиндра, установленного на маховике ДВС, определяют следующие показатели (за точку отсчета (за 0 град. п.к.в.) принят момент начала такта впуска):

1. Максимальное давление цикла pmax, МПа, и угол поворота коленчатого вала, соответствующий максимальному давлению цикла , град. п.к.в. относительно ВМТ (фиг.5).

2. Давление за 12 град. п.к.в. до верхней мертвой точки p-12, МПа (фиг.5).

3. Давление при 36 град. п.к.в. после верхней мертвой точки р36, МПа (фиг.5).

4. Давление при положении поршня индицируемого цилиндра в ВМТ между тактами сжатия и расширения p'c, МПа (фиг.5).

5. При регистрации косвенных индикаторных диаграмм с отключением топливоподачи в индицируемый цилиндр по полученной и осредненной диаграмме определяют давление сжатия pc, МПа.

6. Определяют степень повышения давления λ=pmax/pc.

7. Определяют углы поворота коленчатого вала, соответствующие началу и окончанию второй ( и , град. п.к.в.) фазы процесса сгорания (начало второй фазы процесса сгорания соответствует моменту отрыва линии сгорания от политропы сжатия; окончание второй фазы процесса сгорания соответствует достижению максимального давления цикла) и на их основе определяют продолжительность второй θII (град. п.к.в) фазы процесса сгорания.

8. Определяют давление p''c, МПа, соответствующее моменту отрыва линии сгорания от политропы сжатия (давление, соответствующее углу поворота коленчатого вала , град. п.к.в.).

9. Жесткость работы двигателя. Под жесткой работой двигателя понимают рабочий процесс, при котором давление сгорания в цилиндре увеличивается очень быстро. Жесткость работы двигателя оценивают приращением давления на один градус угла поворота коленчатого вала wp=Δp/Δφ, МПа/град. п.к.в. При обработке индикаторных диаграмм определяют следующие показатели:

а) рассчитывают график жесткости работы двигателя (фиг.6);

б) определяют максимальное значение жесткости (Δp/Δφ)max, МПа/град. п.к.в. (фиг.6);

в) определяют угол поворота коленчатого вала, соответствующий максимальной жесткости φ(Δp/Δφ)max, град. п.к.в. относительно ВМТ (фиг.6);

г) определяют среднее значение жесткости МПа/град. п.к.в. (от угла поворота коленчатого вала, которому соответствует отрыв линии сгорания от политропы сжатия, до угла поворота коленчатого вала, соответствующего максимальному давлению цикла).

10. Рассчитывают значения работы сжатия и работы расширения. Первоначально индикаторную диаграмму разбивают на интервалы; рассчитывают элементарные значения работы сжатия (формула 1) и работы расширения (формула 2):

где pi и p(i+1) - значения давлений начала и конца элементарного участка, МПа; Vi и V(i+1) - соответствующие объемы надпоршневого пространства, м3.

Расчет работы сжатия осуществляют в интервале углов поворота коленчатого вала от 180 до 360 град. п.к.в., работа расширения - от 360 до 540 град. п.к.в.

Рассчитав элементарные значения, работу сжатия Lac, кДж, и работу расширения Lzb, кДж, определяют путем суммирования соответствующих элементарных значений.

11. Рассчитывают индикаторную работу цикла:

12. Рассчитывают среднее индикаторное давление:

где Vh=(πD2·S/4) - рабочий объем цилиндра, м3 (π=3,1415; D - диаметр цилиндра, м; S - ход поршня, м).

13. Рассчитывают индикаторную мощность двигателя:

где - сумма средних индикаторных давлений всех цилиндров двигателя, МПа; Vh - рабочий объем цилиндра, м3; n - частота вращения коленчатого вала двигателя, об/мин; τ - коэффициент тактности.

Путем сравнения определенных по полученной косвенной индикаторной диаграмме показателей с эталонными значениями, а также с аналогичными показателями в других цилиндрах двигателя определяют техническое состояние ДВС и неисправности двигателя (в случае их наличия).

Таким образом, предлагаемый способ диагностики двигателей внутреннего сгорания может использоваться:

- для исследования рабочего процесса двигателя;

- для проведения проверки технического состояния ДВС в стендовых и эксплуатационных условиях;

- для оценки технического состояния и правильности регулировки систем питания, зажигания и воздухоснабжения;

- для осуществления постоянного мониторинга внутрицилиндровых процессов ДВС, и информация, получаемая с его помощью, может быть использована в системе управления двигателем для оперативного внесений изменений в процесс сгорания;

- для определения силы затяжки гаек шпилек или болтов крепления крышки цилиндра (головки блока цилиндров) к блоку двигателя.

Достоинствами данного способа являются:

- универсальность, т.к. имеется возможность применения способа как для двигателей с искровым зажиганием, так и для дизельных двигателей;

- оперативность и точность получаемой информации о техническом состоянии ДВС;

- простота реализации, т.к. методы практически не требует конструктивных изменений в двигателе;

- датчик, регистрирующий напряжения, действующие в шпильках или болтах крепления крышки цилиндра (головки блока цилиндров) к блоку двигателя, а также в шайбах под гайками шпилек или болтами, имеет простую конструкцию, высокую надежность и относительно низкую стоимость; кроме того, отсутствует воздействие высокой температуры на датчик давления;

- тензорезисторы, используемые для измерения напряжений, действующих в шпильках или болтах крепления крышки цилиндра (головки блока цилиндров) к блоку двигателя, а также в шайбах под гайками шпилек или болтами, обладают хорошими динамическими качествами - они практически безынерционны в диапазоне частот от 0 до 100 кГц, имеют линейную характеристику выходного сигнала.

- способ позволяет проводить индицирование современных двигателей автомобилей с номинальными частотами вращения до 6000 об/мин и более.

Источники информации

1. Sensor for inderct pressure measuring in a cylinder [Текст] / Bizjan Frančišek, Pavletič Radislav // Strojn. vestn. - 1995. - №7. - С.211-218.

2. Райков И.Я. Испытания двигателей внутреннего сгорания: Учебник для вузов [Текст] / И.Я.Райков. - М.: Высш. шк., 1975. - 320 с.

3. Куров Б.А. Испытания автомобилей [Текст] / Б.А.Куров [и др.]. - М.: Машиностроение, 1976. - 208 с.

4. Стефановский Б.С. Испытания двигателей внутреннего сгорания [Текст] / Б.С.Стефановский [и др.]. - М.: Машиностроение, 1972. - 368 с.

1. Способ диагностики двигателей внутреннего сгорания, включающий получение индикаторных диаграмм давлений в цилиндрах путем измерения напряжений, действующих в шпильках или болтах, крепящих головку блока цилиндров, при помощи установленного под гайку или болт датчика с тензорезисторами, сравнение полученной диаграммы и ее числовых показателей с эталонными, отличающийся тем, что дополнительно под датчик устанавливают шайбу, выполненную из материала, исключающего «усадку» датчика в материал головки блока цилиндров, тензорезисторы устанавливают на датчик после затяжки гайки шпильки или болта, полученные косвенные диаграммы подвергают осреднению за несколько циклов, а затем производят их сравнение с эталонными и осредненными индикаторными диаграммами.

2. Способ по п.1, отличающийся тем, что материал дополнительно установленной шайбы более жесткий, чем материал головки блока цилиндров.

3. Способ по п.1, отличающийся тем, что осреднение косвенных индикаторных диаграмм осуществляют не менее чем за 5 циклов.