Способ обнаружения дефектов в клеевых соединениях и устройство для его осуществления

Иллюстрации

Показать всеИспользование: для обнаружения дефектов в клеевых соединениях. Сущность: заключается в том, что в клеевых соединениях, применяемых при сборке автомобиля, импульсы ультразвуковых (УЗ) колебаний посредством раздельно-совмещенного преобразователя вводят в изделие, принимают и преобразуют отраженные импульсы ультразвуковых колебаний в эхо-сигналы, осуществляют анализ распределения донных эхо-сигналов на экране ультразвукового дефектоскопа, определяют закономерность изменения амплитуды донных эхо-сигналов от толщины неметаллического слоя при нормативных параметрах приклеивания неметаллического слоя к металлическому на образцах, причем предварительно калибруют прибор по образцам, имитирующим соединение «стекло-клей-металл» с искусственно созданными дефектами, при этом производят корректировку амплитуды донных эхо-сигналов, далее излучают в соединение импульс ультразвуковых колебаний, принимают отраженные эхо-сигналы от границ соединения и по ним определяют качество соединения, причем для повышения чувствительности и достоверности контроля используют суммарный спектр полного эхо-сигнала от грани клей-металл и хвостовой части эхо-сигнала от грани стекло-клей, затем корректируют диапазон развертки так, чтобы все донные эхо-сигналы находились в пределах экрана УЗД, далее анализируют диапазон развертки всех донных эхо-сигналов и делают заключение о дефекте при наличии одного импульса эхо-сигнала. Технический результат: повышение чувствительности и достоверности контроля сплошности и толщины клеевого соединения в склеенных конструкциях «стекло-клей-металл». 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области неразрушающего контроля и может быть использовано при ультразвуковом (УЗ) контроле качества клеевых соединений, применяемых при сборке автомобилей.

Объектом контроля являются клеевые соединения безопасных стекол (ветровое и заднее) с кузовом. Стекла относятся к деталям, обеспечивающим безопасность пассажиров, а клеевые соединения обеспечивают надежность соединения стекол с кузовом и герметичность салона. Дефекты клеевого соединения носят внутренний характер и не могут быть продиагностированы другими методами контроля. Нанесение клея производится в конвейерных условиях сборки автомобиля, что также затрудняет проведение контроля другим способом.

Известен способ выявления нарушений соединения полиэтиленового антикоррозионного покрытия заводского нанесения с металлическими трубами (патент RU 2188414 С2, опубл. 27.08.2002 г.), применяемый в конструкции «металл трубы-клеевой слой-полиэтиленовое покрытие». Импульсы ультразвуковых (УЗ) колебаний посредством прямого совмещенного преобразователя вводят в покрытие, принимают и преобразуют многократно отраженные импульсы ультразвуковых колебаний в эхо-сигналы, осуществляют анализ распределения донных эхо-сигналов на экране ультразвукового дефектоскопа, определяют закономерность изменения амплитуды донных эхо-сигналов от толщины неметаллического слоя при нормативных параметрах приклеивания неметаллического слоя к металлическому на образцах с различной толщиной покрытия.

Недостатками известного способа, взятого в качестве прототипа, является следующее:

- не позволяет контролировать качество клеевого соединения, состоящего из материалов, имеющих различное акустическое сопротивление;

- не позволяет контролировать клеевое соединение прямым совмещенным преобразователем из-за нахождения контролируемой зоны в «мертвой зоне».

Технической задачей предлагаемого изобретения является разработка способа оценки качества клеевых соединений, применяемых при сборке стекол автомобиля с кузовом в условиях конвейера.

Техническим результатом использования изобретения является повышение чувствительности и достоверности контроля сплошности и толщины клеевого соединения в склеенных конструкциях «стекло-клей-металл».

Указанный технический результат достигается за счет того, что импульсы ультразвуковых (УЗ) колебаний посредством раздельно-совмещенного преобразователя вводят в изделие, принимают и преобразуют отраженные импульсы ультразвуковых колебаний в эхо-сигналы, осуществляют анализ распределения донных эхо-сигналов на экране ультразвукового дефектоскопа, определяют качество соединения по наличию отраженных эхо-сигналов от граней соединения. Причем проводят предварительную калибровку применяемого прибора на образцах, имитирующих соединение «стекло-клей-металл» с искусственно созданными дефектами и с нанесенным клеем нормируемой толщины. Далее выделяют с помощью временного интервала два эхо-сигнала от грани стекло-клей и грани клей-металл. При значительной разности амплитуд этих двух сигналов производят усиление сигнала от дна клеевого соединения, добиваясь обрезания части большего эхо-сигнала, до тех пор, пока второй сигнал не будет находиться на заданном уровне, и осуществляют контроль изделия. Контроль осуществляется для определения нарушения сплошности на грани стекло-клей, причем сигнал, отраженный от дна клеевого соединения, выделяется полностью, а эхо-сигнал, отраженный от грани стекло-клей, - частично (обрезана головная часть сигнала).

Вышеуказанный технический результат обеспечения условий для анализа сплошности клеевого соединения в условиях непрерывной конвейерной сборки осуществляется за счет выделения в ходе контроля полностью одного эхо-сигнала, отраженного от границы клей-металл в соединении стекло-клей-металл, и определения размера и количества дефектов за счет получения заданной амплитуды отраженных эхо-сигналов от граней клеевого соединения, с динамической обработкой данных на экране дефектоскопа и в ходе сборки стекол, что особенно важно для обеспечения качества сборки автомобиля и устранения обнаруженных дефектов в пределах производственного цикла изготовления автомобиля.

Технический результат повышения чувствительности и достоверности достигается за счет того, что обеспечиваются условия для получения четких эхо-сигналов от границ клеевого соединения в суммарном спектре при контроле склеенной конструкции «стекло-клей-металл», состоящей из 3 материалов разной толщины с разным коэффициентом затухания, и получения заданной амплитуды одного эхо-сигнала.

Существенными отличительными признаками заявленного способа является то, что:

- калибруют прибор по образцам, имитирующим соединение «стекло-клей-металл» с искусственно созданными дефектами и с нанесенным клеем нормируемой толщины, при этом производят корректировку амплитуды донного эхо-сигнала по клею, т.к. данный материал имеет наибольшее акустическое сопротивление;

- излучают в соединение импульс ультразвуковых колебаний, принимают отраженные эхо-сигналы от границ соединения и по ним определяют качество соединения, причем для повышения чувствительности и достоверности контроля используют суммарный спектр одного полного эхо-сигнала и хвостовой части другого эхо-сигнала;

- корректируют диапазон развертки так, чтобы все донные эхо-сигналы находились в пределах экрана УЗД;

- анализируют диапазон развертки всех донных эхо-сигналов и делают заключение о дефекте по признаку: наличие одного импульса эхо-сигнала свидетельствует о дефекте «непроклей».

Для осуществления указанного способа неразрушающего контроля клеевого соединения может быть применено известное оборудование: дефектоскоп ультразвуковой модели УД2-12 и пьезопреобразователь (ПЭП) раздельно-совмещенные (р/с) 2,5 МГц (обозначение ПЭП - П112-2,5-12-002). Известный раздельно-совмещенный (PC) преобразователь представляет собой цилиндрический корпус с размещенными в нем излучающим и принимающим пьезоэлементами. РС-преобразователи наиболее широко применяют в тех случаях, когда необходимо обеспечить малую мертвую зону, и имеют достаточно большие диаметры рабочей поверхности, что немаловажно при контроле объемных контролируемых поверхностей и увеличения производительности контроля.

Однако данное устройство не позволяет контролировать всю необходимую поверхность по кромке ветрового стекла, т.к. затруднен доступ из-за окантовки стекла, перекрывающей часть контролируемой зоны.

Технической задачей предлагаемой конструкции РС-преобразователя является расширение его технических возможностей.

Техническим результатом использования изобретения является возможность осуществлять контроль клеевого соединения стекла с кузовом в труднодоступных местах в условиях конвейерной сборки автомобиля.

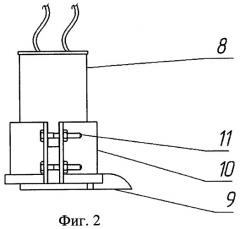

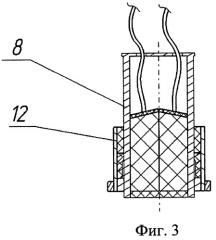

Указанный технический результат достигается за счет того, что преобразователь представляет собой цилиндрический корпус с размещенными в нем излучающим и принимающим пьезоэлементами, причем на цилиндрический корпус пьезопреобразователя надета деталь в виде кольца, на котором имеется выступ с острой кромкой, предназначенный для раскрытия окантовки, изготовленной из резины, без ее повреждения. Кольцо фиксируется на корпусе с помощью хомута, закрепленного на цилиндрическом корпусе преобразователя посредством крепежных элементов. Для жесткой фиксации кольца на его внутренней поверхности размещена эластичная прокладка. При помощи кольца с выступом происходит раскрытие окантовки и преобразователем контролируется зона кромки, предназначенная для контроля сплошности клеевого шва. Выступ на кольце и само кольцо изготовлены из стали и располагаются так, чтобы не затруднять движение преобразователя и не царапать стекло, т.е. на расстоянии от нижней кромки цилиндрического корпуса.

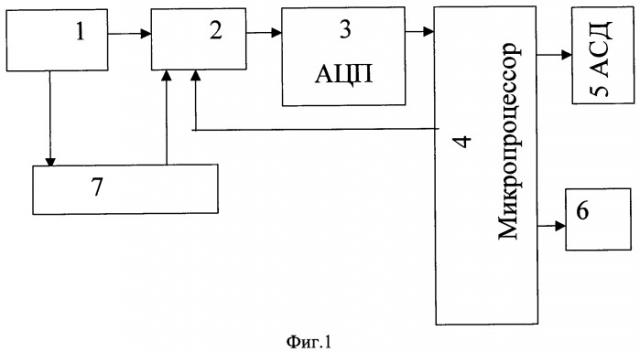

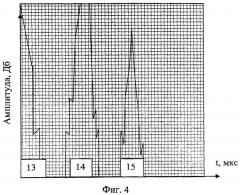

На фиг.1 представлена блок-схема устройства, реализующего способ УЗ-контроля качества клеевого соединения стекло-клей-металл, на фиг.2 - РС-преобразователь в сборе с насадкой, на фиг.3 - РС-преобразователь в разрезе, фиг.4 -показания прибора при отражении эхо-сигнала от границ стекло-клей, клей-металл, когда дефекты непроклея отсутствуют (закаленное стекло), на фиг.5 - показания прибора при отражении эхо-сигнала от границы стекло-воздух, при наличии дефекта (закаленное стекло), на фиг.6 - показания прибора при отражении эхо-сигнала от двух границ при отсутствии дефекта (стекло триплекс).

Устройство для реализации способа УЗ-контроля качества клеевого соединения содержит генератор импульсов низкочастотный 1 и последовательно соединенные усилитель 2, автоматический цифровой преобразователь (АЦП) 3, микропроцессор 4, автоматический сигнализатор дефектов (АСД) 5, жидкокристаллический индикатор 6. Устройство также имеет соединенный с выходом генератора 1 и входом усилителя 2 раздельно-совмещенный РС-преобразователь 7, который содержит цилиндрический корпус с пьезоэлементами 8, размещенное на нем кольцо с выступом 9, закрепленное на корпусе посредством хомута 10 и крепежных элементов 11 через резиновую прокладку 12.

Способ обнаружения дефектов в клеевых соединениях осуществляется следующим образом.

Перед началом замера производят калибровку амплитуды эхо-сигналов по образцам, имитирующим соединение «стекло-клей-металл» с искусственно созданными дефектами и выполненным клеевым швом по требованию сборочного чертежа. Посредством РС-преобразователя 7 ультразвукового дефектоскопа вводят импульсы ультразвуковых колебаний, посылаемых генератором 1, в клеевое соединение деталей кузова, принимают и преобразовывают отраженные импульсы ультразвуковых колебаний в эхо-сигналы через усилитель 2 и автоматический цифровой преобразователь 3. Для этого подводят РС-преобразователь 7 к контролируемому соединению со стороны стекла и обеспечивают контакт за счет контактной жидкости, предварительно нанесенной на стекло. При обеспечении контакта добиваются появления на экране дефектоскопа эхо-сигналов, показанных на фиг.4-6, позволяющих судить о наличии дефекта клеевого соединения стекло-клей-кузов. На фиг.4-6 эхо-сигналы помечены позициями: поз.13 - зондирующий сигнал, поз.14 - эхо-сигнал от границы стекло-клей, поз.15 - эхо-сигнал от границы клей-металл. При контроле соединения принимают отраженные эхо-сигналы от границ соединения и по ним определяют качество соединения. На фиг.4 показаны отраженные эхо-сигналы, полученные в ходе контроля при усилении сигнала 35 ДБ, причем эхо-сигнал, полученный отражением от границы клей-металл, представлен на экране полностью, а эхо-сигнал, отраженный от границы стекло-клей, - частично (хвостовая часть). Качество соединения на грани стекло-клей оценивается по наличию двух эхо-сигналов, что видно на фиг.4. Отсутствие второго эхо-сигнала от грани клей-металл, что видно на фиг.5, свидетельствует о наличии дефекта «непроклей». Контроль может быть осуществлен как на закаленном стекле, как показано на фиг.4-5, так и на стекле триплекс, как показано на фиг.6. Показания прибора будут отличаться только изменением характера сигнала поз.14, как показано на фиг.6. По полученным показаниям прибора в ходе контроля можно сделать вывод о качестве и размере дефектов. При настройке на толщину клеевого шва при нормативных требованиях возможно отследить толщину изделия при настройке прибора, как показано на фиг.4. При изменении амплитуды сигнала поз.14 можно судить об изменении толщины клеевого шва. Результат обрабатывается по аналогии с взятым прототипом.

1. Способ обнаружения дефектов в клеевых соединениях, применяемых при сборке автомобиля, при котором импульсы ультразвуковых (УЗ) колебаний посредством раздельно-совмещенного преобразователя вводят в изделие, принимают и преобразуют отраженные импульсы ультразвуковых колебаний в эхосигналы, осуществляют анализ распределения донных эхосигналов на экране ультразвукового дефектоскопа, определяют закономерность изменения амплитуды донных эхо-сигналов от толщины неметаллического слоя при нормативных параметрах приклеивания неметаллического слоя к металлическому на образцах, отличающийся тем, что предварительно калибруют прибор по образцам, имитирующим соединение «стекло-клей-металл» с искусственно созданными дефектами, при этом производят корректировку амплитуды донных эхосигналов, далее излучают в соединение импульс ультразвуковых колебаний, принимают отраженные эхосигналы от границ соединения и по ним определяют качество соединения, причем для повышения чувствительности и достоверности контроля используют суммарный спектр полного эхосигнала от грани клей-металл и хвостовой части эхосигнала от грани стекло-клей, затем корректируют диапазон развертки так, чтобы все донные эхосигналы находились в пределах экрана УЗД, далее анализируют диапазон развертки всех донных эхосигналов и делают заключение о дефекте при наличии одного импульса эхосигнала.

2. Устройство для обнаружения дефектов в клеевых соединениях, применяемых при сборке автомобиля, выполненное в виде пьезопреобразователя, состоящего из цилиндрического корпуса с размещенными в нем пьезоэлементами, отличающееся тем, что на цилиндрическом корпусе пьезопреобразователя, на расстоянии от нижней кромки корпуса, размещена деталь в виде кольца, имеющего выступ с острой кромкой, зафиксированная на корпусе с помощью хомута, закрепленного, в свою очередь, посредством крепежных элементов, причем для жесткой фиксации кольца на его внутренней поверхности закреплена эластичная прокладка.