Горизонтальная эластичная центрифуга

Иллюстрации

Показать всеИзобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в угольной, горнорудной и химической промышленности для обезвоживания тонкоизмельченных материалов. Горизонтальная центрифуга имеет перфорированный ротор, корпус, раму, электропривод, трубопровод для подачи исходной пульпы, трубопровод для отвода фугата, желоб для выгрузки обезвоженного материала. Ротор центрифуги имеет форму наподобие шины автомобильного колеса, которая с одной стороны имеет открытую полость, а с другой стороны имеет герметичную стенку. Ротор выполнен из резины и имеет многочисленные отверстия диаметром 3 мм, по наружным краям армирован стальным тросиком во избежание разрыва ротора. Внутри ротора закреплена фильтрующая сетка с микроскопическими отверстиями. Выгрузка обезвоженного материала производится периодически в момент нажатия отжимного ролика на внешнюю поверхность резинового ротора для создания выпуклости во внутренней поверхности ротора и появления центробежной силы противоположного направления. Техническим результатом является увеличение выхода продукта за счет снижения потерь твердых частиц, удаляемых с фугатом, причем очищенный фугат может использоваться в качестве оборотной воды без дополнительной регенерации.

Реферат

Изобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в угольной, горнорудной и химической промышленности для обезвоживания очень мелких материалов, например флотоконцентратов или концентратов мокрого магнитного обогащения.

В большинстве руд черных и цветных металлов полезный компонент содержится в виде очень мелких зерен размерами менее 0,074 мм. Поэтому технологией их обогащения предусматривается предварительное измельчение исходных руд до размеров частиц полезного компонента, а затем обогащение различными методами.

На практике в основном для обогащения используются мокрые методы - флотация или мокрое магнитное обогащение.

Концентраты мокрого обогащения являются сильно обводненными, т.е. на 1 т твердого содержат 3 м3 и более воды. Обезвоживание тонкоизмельченных концентратов до необходимых кондиций сопряжено с большими техническими трудностями и представляет очень дорогостоящий процесс.

Например, для обезвоживания угольного флотоконцентрата или концентрата железных руд предварительно применяют сгущение, а затем обезвоживают их на вакуумных дисковых фильтрах, фильтр-прессах или центрифугах осадительного типа [1].

Дисковые вакуумные фильтры и фильтр-прессы имеют сложное устройство и большую стоимость (около 4 млн руб.) за единицу оборудования.

Техническая эксплуатация дисковых фильтров и фильтр-прессов является дорогостоящей. Так, для обеспечения работы дисковых фильтров необходим сжатый и разряженный воздух, т.е. на каждый фильтр необходимы воздуходувка и вакуумный насос, которые также имеют высокую цену и расходуют большое количество электроэнергии (мощность двигателей воздуходувок и вакуумных насосов составляет 100 кВт и более) [2].

Для обеспечения стабильной работы фильтр-прессов необходимо предварительное сгущение исходной пульпы до 600-700 г/л, что обеспечивается радиальными сгустителями. Для строительства радиальных сгустителей требуются высокие капитальные затраты.

При обезвоживании тонкоизмельченных материалов в осадительных центрифугах наблюдаются высокие потери исходного материала в сливе, поэтому они уже очень редко используются в производстве.

Кроме того, в зимнее время, в районах страны с низкими температурами, во избежание смерзания продуктов обогащения, применяют термическую сушку, что значительно удорожает процесс обогащения полезных икопаемых.

В угольной промышленности для обезвоживания концентратов класса 1-13 мм применяются фильтрующие центрифуги. Важнейшими технологическими параметрами фильтрующих центрифуг при обезвоживании углей являются влажность обезвоживаемого материала, потери твердой фазы с фугатом, измельчение угля. Если конечная влажность определяется гранулометрическим составом исходного материала, то потери твердой фазы зависят от размера отверстий в ситах. Одним из основных требований к центрифугам является минимальное измельчение обезвоживаемого продукта. Наибольшее измельчение угля происходит в инерционных и шнековых центрифугах из-за насильственного передвижения материала по поверхности сит ротора центробежной силой и шнеком. При этом, вследствие абразивности материала, наблюдается быстрый износ дорогостоящих щелевидных сит, выполненных из бронзы или нержавеющей стали.

При сравнении центрифуг различных типов, кроме их технической эффективности, учитывается удельная энергоемкость, металлоемкость, занимаемая площадь и требуемая кубатура производственных помещений, простота конструкций, удобство и стоимость эксплуатации и ремонта, срок службы наиболее изнашиваемых узлов (фильтрующие сита, шнеки и др.) [1].

Рассмотрев все типы оборудования, применяющегося для обезвоживания продуктов обогащения с их достоинствами и недостатками, следует вывод: в отрасли обогащения полезных ископаемых и в химической промышленности остро назрел вопрос создания высокоэффективного и недорогостоящего оборудования, способного обезвожить, как очень мелкие материалы микронных размеров, так и материалы крупностью 1-13 мм.

Кроме того, новое оборудование не должно занимать большие производственные площади, иметь простое устройство, в котором отсутствуют насильственное перемещение материала по поверхности сита ротора, что приводит к быстрому износу.

Известны инерционные и вибрационные фильтрующие центрифуги типа ФВИ и ФВВ, применяемые для обезвоживания продуктов обогащения крупностью 1-13 мм, но они имеют существенные недостатки: сложное устройство, большой расход электроэнергии, быстрый износ ротора, большой унос твердого с фугатом [2].

Известна горизонтальная центрифуга (RU 2006112939; 20.11.2007), в которой внутри ротора закреплена фильтрующая сетка, но она имеет существенный недостаток - выгрузка обезвоженного материала производится ножом, что приводит к быстрому износу сетки и даже к порыву ее.

Известен центробежный концентратор (RU 2091169; 27.09.1997), в котором установлен цилиндрический эластичный ротор с кольцевыми карманами для улавливания тяжелой фракции. В нем используется нажатие отжимного ролика на внешнюю поверхность ротора для перемешивания материала внутри жидкости. То есть концентратор предназначен совершенно для других целей и не может использоваться для обезвоживания.

Но конструктивно концентратор является наиболее близким аналогом предлагаемой центрифуги, поэтому принят за прототип изобретения.

Техническим результатом является увеличение выхода продукта за счет снижения потерь твердых частиц, удаляемых с фугатом, причем очищенный фугат может использоваться в качестве оборотной воды без дополнительной регенерации.

Технический результат предлагаемой центрифуги достигается тем, что горизонтальная центрифуга имеет перфорированный ротор, корпус, раму, электропривод, трубопровод для подачи исходной пульпы, трубопровод для отвода фугата, желоб для выгрузки обезвоженного материала, причем ротор центрифуги имеет форму наподобие шины автомобильного колеса, которая с одной стороны имеет открытую полость, а с другой стороны имеет герметичную стенку, выполнен из резины и имеет многочисленные отверстия диаметром 3 мм, по наружным краям армирован стальным тросиком во избежание разрыва ротора, причем внутри ротора закреплена фильтрующая сетка с микроскопическими отверстиями, а выгрузка обезвоженного материала производится периодически в момент нажатия отжимного ролика на внешнюю поверхность резинового ротора, что создает выпуклость во внутренней поверхности ротора и появление центробежной силы противоположного направления.

Отличительной конструктивной новизной предлагаемой центрифуги является эластичный ротор, выполненный из резины, а технологической новизной является отсутствие движения обезвоживаемого материала по поверхности сита ротора, что предотвращает быстрый износ сита, вследствие абразивности материала.

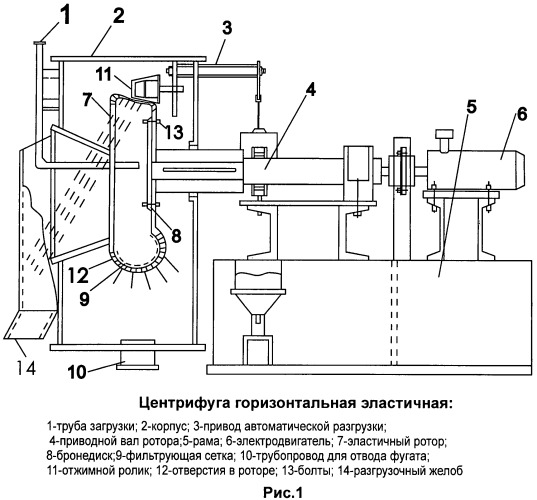

Предлагаемая центрифуга (рис.1) состоит из следующих основных частей: эластичного ротора, фильтрующей сетки, металлического корпуса, электродвигателя, приводного вала ротора, механизмов автоматической загрузки исходной пульпы и выгрузки обезвоженного продукта.

На рис.1 приведен общий вид центрифуги в разрезе с изображением всех узлов и наименованием позиций составляющих деталей.

На рис.2 изображена схема выгрузки обезвоженного материала под действием центробежных сил обратного направления, которые возникают при нажатии отжимного ролика на внешнюю поверхность резинового ротора.

Горизонтальная эластичная центрифуга работает следующим образом. Исходная пульпа подается по трубе 1 во внутреннюю полость резинового ротора, непосредственно на бронедиск 8. Резиновый ротор представляет собой подобие шины автомобильного колеса, но с одной стороны она имеет открытую полость, а с другой стороны имеет герметичную стенку, к которой болтами 13 присоединен бронедиск 8. Резиновый ротор по всему периметру площади внутренней окружности имеет многочисленные отверстия 12 диаметром 3 мм, внутри ротора (по внутренней перфорированной поверхности) закреплена фильтрующая сетка 9 (капрон, мешковина, сукно и пр.).

Ротор бронедиском насажен на приводной вал 4 и вращается со скоростью около 1000 об/мин, получая вращательные движения от электродвигателя 6 и приводного вала 4.

Исходная пульпа, содержащая твердые частицы, с бронедиска 8 отбрасывается центробежными силами на поверхность фильтрующей сетки 9. Фильтрующая сетка имеет многочисленные микроскопические отверстия, через которые вода выбрасывается центробежными силами во внутрь металлического корпуса 2, образуя фугат, который затем отводится по трубопроводу 10. Твердые частицы, имеющие размеры больше отверстий фильтрующей сетки, задерживаются на поверхности фильтрующей сетки, образуя слой осадка.

Обезвоженный осадок выгружается из ротора центробежными силами в результате изменения направления сил в противоположную сторону. Изменение направления центробежных сил достигается нажатием отжимного ролика 11 на внешнюю поверхность эластичного ротора.

Когда отжимной ролик 11 нажимает на внешнюю поверхность ротора, на внутренней поверхности образуется выпуклость в виде волны (см. рис.2) и возникают центробежные силы, направленные в обратную сторону, за счет чего и происходит выгрузка обезвоженного материала. Обезвоженный материал выгружается из центрифуги через желоб для выгрузки обезвоженного материала 14.

Величина центробежной силы определяется по формуле F=m*v2/R, то есть она пропорциональна массе частиц и их скорости и обратно пропорциональна радиусу окружности. Поскольку скорость вращения в центрифуге постоянная, а радиус образующейся волны при нажатии отжимного ролика в десятки раз меньше радиуса эластичного ротора, то и центробежная сила, действующая в обратном направлении, будет в десятки раз больше силы, действующей при обезвоживании, чем и обеспечивается выгрузка обезвоженного осадка из центрифуги.

Естественно, что за один оборот ротора не произойдет достаточного обезвоживания осадка. Экспериментально установлено, что для этого необходимо 12-15 оборотов ротора. Если скорость ротора составляет 1000 об/мин, то отрезок времени цикла обезвоживания за 15 оборотов, согласно расчетам, составит около 1 с. То есть центрифуга должна работать в цикличном режиме в следующей последовательности: подача пульпы в центрифугу 2-3 с, обезвоживание 1 с и практически мгновенная выгрузка обезвоженного материала.

Для выгрузки обезвоженного материала достаточно трех оборотов ротора, что по времени составит 0,18 с. На время обезвоживания и выгрузки осадка подача исходной пульпы должна прекращаться. Это обеспечивается автоматической схемой, устройство которой в данном изобретении не проводится.

Таким образом, время полного цикла обезвоживания составит около четырех секунд, из которых на обезвоживание и выгрузку материала требуется 1,2 сек, а в остальное время производится загрузка центрифуги пульпой. То есть примерно 25% времени работы центрифуги затрачивается на обезвоживание и выгрузку обезвоженного материала и 75% времени происходит загрузка центрифуги пульпой, что и определяет ее производительность. Производительность центрифуги при постоянной скорости вращения ротора зависит от диаметра эластичного ротора и его сечения. При диаметре ротора 1000 мм и ширине сечения 250 мм расчетная производительность центрифуги составит около 30 т/ч. Для сравнения, в центрифугах с ручной выгрузкой обезвоженного материала процесс обезвоживания длится в течение 1,0% времени, а выгрузки составляет 99% времени.

Во избежание разрыва резинового ротора его наружные края необходимо армировать стальным тросиком, по аналогии резинотросовых конвейерных лент.

Достоинства горизонтальной эластичной центрифуги по сравнению с дисковыми фильтрами, фильтр-прессами, фильтрующими и осадительными центрифугами:

1) простота конструкции;

2) низкие эксплуатационные расходы при ремонте или замене фильтрующего элемента (для сравнения, чтобы заменить ротор фильтрующей центрифуги, требуется бригада из трех, четырех человек и времени не менее четырех часов. Чтобы заменить фильтрующую сетку в эластичной центрифуге, достаточно одного слесаря и 30 минут времени);

3) при выгрузке осадка из ротора центробежной силой не происходит истирания сетки материалом и за счет центробежной силы происходит регенерация (очистка) фильтрующей ткани;

4) с фугатом теряется минимальное количество твердых частиц, так как фильтрующая сетка имеет микроскопические отверстия, которые значительно меньше, чем щели в щелевидном сите металлических роторов;

5) корпус ротора, выполненный из резины, значительно дешевле корпуса ротора, выполненного из щелевидных сит;

6) резиновый корпус имеет более длительный срок службы, вследствие того, что с ним не контактирует обезвоживаемый материал, а изнашивается только фильтрующая сетка, контактирующая с материалом;

7) цена эластичной центрифуги в десятки раз меньше цены дисковых фильтров, фильтр-прессов и фильтрующих центрифуг согласно калькуляции стоимости деталей центрифуги, ее цена составит 200-250 тыс.руб.

Наличие указанных достоинств горизонтальной эластичной центрифуги, при внедрении в производство, позволит значительно снизить себестоимость продуктов обогащения за счет низкой цены центрифуги и низких эксплуатационных расходов.

Кроме этого за счет снижения потерь твердых частиц, удаляемых с фугатом, увеличится выход товарного продукта, а очищенные фугаты могут использоваться в качестве оборотной воды без дополнительной регенерации.

Литература

1. Фридман С.Э., Щербаков O.K., Кошлев A.M. Обезвоживание продуктов обогащения. М.: Недра, 1988.

2. Техника и технология обогащения углей. Справочное руководство под редакцией В.А.Чантурия, А.Р.Молявко. М.: Наука, 1995.

3. Промышленные центрифуги. Каталог-справочник. Цинтихимнефтемаш. М.: Недра, 1966.

Горизонтальная центрифуга, имеющая перфорированный ротор, корпус, раму, электропривод, трубопровод для подачи исходной пульпы, трубопровод для отвода фугата, желоб для выгрузки обезвоженного материала, отличающаяся тем, что ротор центрифуги имеет форму наподобие шины автомобильного колеса, которая с одной стороны имеет открытую полость, а с другой стороны имеет герметичную стенку, выполнен из резины и имеет многочисленные отверстия диаметром 3 мм, по наружным краям армирован стальным тросиком во избежание разрыва ротора, причем внутри ротора закреплена фильтрующая сетка с микроскопическими отверстиями, а выгрузка обезвоженного материала производится периодически в момент нажатия отжимного ролика на внешнюю поверхность резинового ротора, что создает выпуклость во внутренней поверхности ротора и появление центробежной силы противоположного направления.