Способ получения нанотрубок оксида цинка (варианты)

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к способу получения наноразмерного порошка оксида цинка. Может использоваться для изготовления комнатных ферромагнетиков, газовых и оптических сенсоров, люминофоров, транзисторов, светодиодов. Для получения нанотрубок оксида цинка смеси этиленгликоля и формиата цинка состава Zn(HCOO)2·2H2O, взятые в стехиометрическом соотношении, нагревают до выделения из раствора прекурсора в виде осадка. Полученный осадок прекурсора выделяют из раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат и затем прокаливают при температуре 350-400°C. Для получения нанотрубок допированного оксида цинка Zn1-xMxO, где М - Mn, Fe, Co, Ni, Cu и 0.005≤x≤0.2 в смесь дополнительно вводят формиат переходного металла М(НСОО)2·2H2O, где М - Mn, Со, Fe, Ni, Cu. Способ позволяет упростить получение нанотрубок оксида цинка, а также исключить структурную нестабильность получаемого прекурсора. 2 н.п. ф-лы, 3 ил., 5 пр.

Реферат

Изобретение относится к способам получения наноразмерного порошка оксида цинка, который относится к типу многофункциональных широкозонных полупроводниковых материалов и может быть использован в качестве комнатных ферромагнетиков, газовых и оптических сенсоров, люминофоров, транзисторов, светодиодов.

Известен способ получения нанотрубок оксида цинка, включающий следующие операции: исходно были взяты аналитически чистые Zn(NO3)2·6H2O, NaOH, NaCl и C2H5OH, затем был синтезирован прекурсор - гидроксид цинка путем смешения водных растворов NaOH (0.02-0.2 М) и Zn(NО3)2·6Н2O (0.01-0.1 М) с последующей промывкой образовавшегося осадка Zn(OH)2 деионизированной водой и абсолютированным этанолом и его сушкой при температуре 60°С в течение 24 часов. Затем к приготовленному гидроксиду цинка добавляли хлорид натрия и абсолютный спирт. Смесь выдерживали в автоклаве при 180°С в течение 72 ч; продукт промывали дистиллированной водой и этанолом (Y.Li, X.Liu, Y.Zou, Y.Guo "The growth morphology of ZnO hexangular tubes synthesized by the solvothermal method". Materials Science-Poland, 2009, V.27, №1, p.187-192).

К недостаткам известного способа относятся сложность технологического процесса, обусловленная необходимостью использования специального оборудования (автоклав), а также неизбежное загрязнение мелкодисперсного порошка оксида цинка катионами натрия.

Известен способ получения наночастиц оксида цинка, допированного марганцем, путем смешения стехиометрических количеств гидратированных ацетатов цинка и марганца со щавелевой кислотой и выдержкой смеси в закрытом контейнере в течение 8 часов при температуре 70-90°С для получения прекурсора - сложного оксалата цинка и марганца, который затем прокаливают в течение двух часов на воздухе и получают нанодисперсный порошок оксида цинка состава Zn1-xMnxO, где 0.09≤x≤0.1 (C.J.Cong, L.Liao, Q.Y.Liu, J.C.Li, K.L.Zhang "Effects of temperature on the ferromagnetism of Mn-doped ZnO nanoparticles and Mn-related Raman vibration", Nanotechnology, 2006, №17, p.1520-1526).

Недостатками известного способа являются, во-первых, узкая область гомогенности твердых растворов по марганцу, во-вторых, отсутствие морфологической организации нанодисперсного продукта, то есть невозможность получения продукта в квазиодномерном (1D) состоянии.

Наиболее близким к заявляемому способу получения нанотрубок оксида цинка является способ, основанный на сольвотермальной обработке ацетата цинка, где в качестве сольвента использовали этиленгликоль (Zhang Jingwei, Zhu Pengli, Li Zhiwei, at all, "Fabrication of polycrystalline tubular ZnO via a modified ultrasonically assisted two-step polyol process and characterization of the nanotubes", Nanotechnology, 2009, V.19, №16(165605) (7 pp.)) (прототип). В ультразвуковом диспергаторе смешивали ацетат цинка Zn(СН3СОО)2·2H2O и этиленгликоль HOCH2CH2OH до образования геля, который при ультразвуковом воздействии постепенно нагревали до температуры 130°С. Образовавшийся прекурсор неустановленного состава вместе с маточным раствором нагревали при 300°С в течение 2 ч. Образование нанотрубок оксида цинка подтверждали методами сканирующей и туннельной электронной микроскопии.

Недостатками известного способа являются, во-первых, необходимость в использовании дорогостоящего оборудования (ультразвуковой диспергатор), во-вторых, полученные прекурсоры отличаются структурной нестабильностью (деградируют на воздухе при н.у. и при термолизе свыше 300°С).

Таким образом, перед авторами стояла задача разработать простой и надежный способ получения нанотрубок оксида цинка, в том числе допированного.

Поставленная задача решена в предлагаемом способе получения нанотрубок оксида цинка, включающем нагревание смеси этиленгликоля и цинксодержащей соли одноосновной карбоновой кислоты, взятых в стехиометрическом соотношении, до выделения из раствора прекурсора в виде осадка с последующим прокаливанием полученного прекурсора, в котором в качестве цинксодержащей соли одноосновной карбоновой кислоты берут формиат цинка состава Zn(HCOO)2·2H2O, а полученный осадок прекурсора выделяют из раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат и затем прокаливают при температуре 350-400°С.

Поставленная задача решена также в предлагаемом способе получения нанотрубок оксида цинка, включающем нагревание смеси этиленгликоля и цинксодержащей соли одноосновной карбоновой кислоты до выделения из раствора прекурсора в виде осадка с последующим прокаливанием полученного прекурсора, в котором в смесь дополнительно вводят формиат переходного металла состава М(НСОО)2·2H2O, где М - Mn, Co, Fe, Ni, Cu, в качестве цинксодержащей соли одноосновной карбоновой кислоты берут формиат цинка состава Zn(HCOO)2·2H2O , при этом обеспечивают стехиометрическое соотношение компонентов смеси, осадок прекурсора выделяют из раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат и затем прокаливают при температуре 350-400°С с получением нанотрубок допированного оксида цинка Zn1-xMxO, где М - Mn, Fe, Co, Ni, Cu и 0.005≤x≤0.2.

В настоящее время из патентной и научно-технической литературы не известен способ получения нанотрубок оксида цинка, в котором в качестве исходной соли используют формиат.

Авторами предлагаемого технического решения проводились исследования в области разработки способов синтеза наноразмерных материалов на основе оксидов цинка с квазиодномерной (1D) структурой, частицы которых имеют протяженное строение (стержни, иглы, вискеры, волокна, трубки), поскольку контролируемая морфология частиц синтезируемых оксидов позволяет значительно расширить области их возможного использования. Авторами разработан прекурсорный сольвотермальный синтез с использованием этиленгликоля одновременно в качестве сольвента и реагента, причем использование в качестве исходной соли одноосновной карбоновой кислоты формиата цинка и, как следствие, получение в качестве прекурсора формиатогликолята цинка состава Zn(HCOO)(OCH2CH2O)1/2 обеспечивает многократное повышение устойчивости волокнистых кристаллов прекурсора к действию атмосферной влаги, что позволяет значительно упростить технологию получения нанотрубок оксида. Кроме того, проведенные исследования позволили установить, что благодаря способности переходных элементов образовывать твердый раствор замещения на базе прекурсора - формиатогликолята цинка состава Zn(HCOO)(OCH2CH2O)1/2 появляется возможность выделить из раствора формиатогликолят состава Zn1-xMx(HCOO)(OCH2CH2O)1/2, который в результате термолиза позволяет получить нанотрубки оксида общего состава Zn1-xMxOy, где М - Mn, Со, Fe, Ni, Cu и 0.005≤x≤0.2. Концентрация Mn+ в оксиде определяется двумя факторами, а именно степенью замещения Zn на М в структуре прекурсора Zn(HCOO)(OCH2CH2O)1/2 и в структуре оксида цинка ZnO. В общем случае, степень замещения цинка ZnO на инородный катион металла Mn+ зависит от соотношения радиусов катионов хозяина и гостя. Этому критерию соответствуют катионы всех взятых допантов по отношению к оксиду Zn1-xMxO, однако по отношению к прекурсору Zn1-xMx (HCOO)(OCH2CH2O)1/2 максимальной степенью замещения отличаются катионы Mn2+, Со2+ и Cu+, а катионы Fe2+ и Ni2+ - минимальной. Соответственно, область гомогенности твердых растворов Zn1-xMxO, полученных по описанной методике, сохраняется вплоть до значения х≤0.2 для М - Мn, Со, Сu и х<0.1 для М - Fe, Ni.

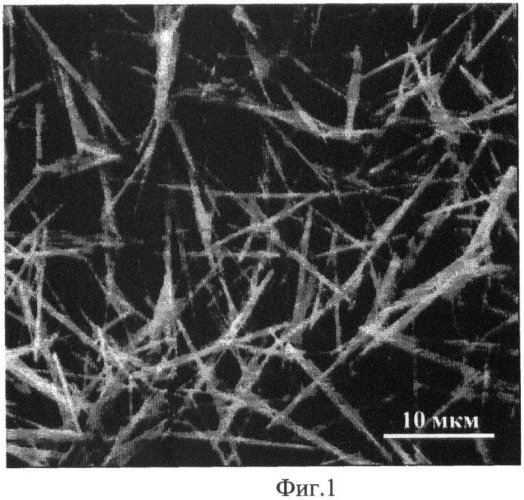

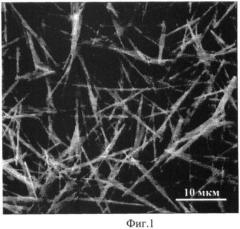

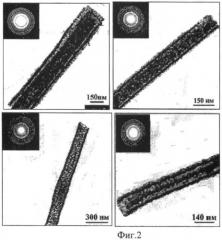

Предлагаемый способ получения нанотрубок оксида цинка может быть осуществлен следующим образом. В качестве исходных продуктов берут формиат цинка состава Zn(HCOO)2·2H2O и этиленгликоль состава HOCH2CH2OH. В случае получения допированного оксида цинка в качестве исходного дополнительно берут формиат соответствующего металла состава М(НСОО)2·2Н2O. Исходные продукты смешивают и нагревают при 50°С до полного растворения формиата, затем температуру повышают до 120-130°С. Смесь выдерживают при этой температуре до выделения из раствора волокнистых кристаллов прекурсора - формиатогликолята цинка состава Zn(HCOO)(OCH2CH2O)1/2 или Zn1-xMx(HCOO)(OCH2CH2O)1/2. После чего нагревание прекращают, образовавшиеся кристаллы отделяют от маточного раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат при температуре 50°С, затем прокаливают при температуре 350-400°С. Получают порошок белого цвета состава ZnO или окрашенные порошки состава Zn1-хМxОу, где М - Мn, Fe, Со, Ni, Сu; 0.005≤х≤0.2, состоящие из нанотрубок диаметром порядка 100-150 нм (см. фиг.1 и 2). На фиг.1 изображен ПЭМ снимок ZnO, полученного термолизом Zn(HCOO)(OCH2CH2O)1/2 при 400°С. На фиг.2 изображены ПЭМ снимки нанотрубок оксида цинка, допированного марганцем, Zn1-xМnхО: 1 - х=0.01, 2 - 0.05, 3 - 0.10, 4 - 0.20.

Полученный в процессе синтеза прекурсор и конечный продукт анализировались следующим образом: фазовый анализ прекурсоров и конечных продуктов осуществляли с помощью рентгеновского дифрактометра ДРОН-2 в СuКα-излучении и поляризационного микроскопа ПОЛАМ С - 112 в проходящем свете, при этом для оценки показателей преломления использовали набор стандартных иммерсионных жидкостей ИЖ; термогравиметрический анализ проводили на дериватографе Q-1500D при нагревании в воздушной среде со скоростью 10°/мин; ИК спектры порошков регистрировали на спектрометре "Spectrum - One" (Perkin Elmer) в области 4000 - 400 см-1; форму и размер частиц определяли методом сканирующей электронной микроскопии (СЭМ) на приборе JSM JEOL 6390LA и просвечивающей электронной микроскопии (ПЭМ) на электронном микроскопе JEM 200СХ; элементный анализ на содержание цинка и допирующего элемента выполняли методом атомной адсорбционной спектроскопии в пламени ацетилен-воздух на приборе Perkin-Elmer и атомной эмиссии на спектроанализаторе с индуктивной плазмой JY-48.

Предлагаемый способ иллюстрируется следующими примерами конкретного исполнения.

Пример 1. Берут 5 г формиата цинка состава Zn(HCOO)2·2H2O и 30 мл этиленгликоля состава HOCH2CH2OH. Исходные продукты смешивают и нагревают при 50°С до полного растворения формиата, затем температуру повышают до 120°С. Смесь выдерживают при этой температуре до выделения из раствора волокнистых кристаллов прекурсора - формиатогликолята цинка состава Zn(HCOO)(OCH2CH2O)1/2. После чего нагревание прекращают, образовавшиеся кристаллы отделяют от маточного раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат при температуре 50°С, затем прокаливают при температуре 350°С. Получают порошок белого цвета состава ZnO, состоящий из нанотрубок диаметром порядка 150-200 нм (см. фиг.1).

Пример 2. Берут 4.13 г формиата цинка состава Zn(HCOO)2·2H2O и 0.95 г формиата марганца состава Мn(НСОО)2·2Н2O и 30 мл этиленгликоля состава НОСН2СН2OН. Исходные продукты смешивают и нагревают при 50°С до полного растворения формиатов, затем температуру повышают до 130°С. Смесь выдерживают при этой температуре до выделения из раствора волокнистых кристаллов прекурсора - смешанного формиатогликолята цинка и марганца состава Zn0.8Mn0.2(HCOO)(OCH2CH2O)1/2. После чего нагревание прекращают, образовавшиеся кристаллы отделяют от маточного раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат при температуре 50°С, затем прокаливают при температуре 400°С. Получают порошок коричневого цвета состава Zn0.8Мn0.2O, состоящий из нанотрубок диаметром порядка 100-150 нм (см. фиг.2).

Пример 3. Берут 4.64 г формиата цинка состава Zn(HCOO)2·2H2O и 0.49 г формиата марганца состава Мn(НСОО)2·2Н2O и 30 мл этиленгликоля состава HOCH2CH2OH. Исходные продукты смешивают и нагревают при 50°С до полного растворения формиатов, затем температуру повышают до 130°С. Смесь выдерживают при этой температуре до выделения из раствора волокнистых кристаллов прекурсора - смешанного формиатогликолята цинка и марганца состава Zn0.9Mn0.1(HCOO)(OCH2CH2O)1/2. После чего нагревание прекращают, образовавшиеся кристаллы отделяют от маточного раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат при температуре 50°С, затем прокаливают при температуре 400°С. Получают порошок коричневого цвета состава Zn0.9Мn0.1O, состоящий из нанотрубок диаметром порядка 100-150 нм (см. фиг.2).

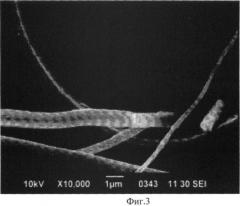

Пример 4. Берут 4.54 г формиата цинка состава Zn(HCOO)2·2H2O и 0.48 г формиата железа состава Fe(HCOO)2·2H2O и 30 мл этиленгликоля состава НОСН2СН2OН. Исходные продукты смешивают и нагревают при 50°С до полного растворения формиатов, затем температуру повышают до 130°С. Смесь выдерживают при этой температуре до выделения из раствора волокнистых кристаллов прекурсора - смешанного формиатогликолята цинка и железа состава Zn0.9Fe0.1(HCOO)(OCH2CH2O)1/2. После чего нагревание прекращают, образовавшиеся кристаллы отделяют от маточного раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат при температуре 50°С, затем прокаливают при температуре 400°С. Получают порошок бурого цвета состава Zn0.9Fe0.1O, состоящий из нанотрубок диаметром порядка 100-150 нм. На фиг.3 изображен СЭМ снимок Zn0.9Fe0.1O, полученного термолизом Zn0.9Fe0.1(HCOO)(OCH2CH2O)1/2 при 400°С.

Пример 5. Берут 4.97 г формиата цинка состава Zn(HCOO)2·2H2O и 0.024 г формиата кобальта состава Со(НСОО)2·2Н2O и 30 мл этиленгликоля состава НОСН2СН2OН. Исходные продукты смешивают и нагревают при 50°С до полного растворения формиатов, затем температуру повышают до 130°С. Смесь выдерживают при этой температуре до выделения из раствора волокнистых кристаллов прекурсора - смешанного формиатогликолята цинка и кобальта состава Zn0.995Co0.005(HCOO)(OCH2CH2O)1/2. После чего нагревание прекращают, образовавшиеся кристаллы отделяют от маточного раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат при температуре 50°С, затем прокаливают при температуре 400°С. Получают порошок зеленого цвета состава Zn0.995Co0.005O, состоящий из нанотрубок диаметром порядка 100-150 нм.

Таким образом, авторами предлагается простой и надежный способ получения нанотрубок оксида цинка или оксида цинка, допированного переходным металлом.

1. Способ получения нанотрубок оксида цинка, включающий нагревание смеси этиленгликоля и цинксодержащей соли одноосновной карбоновой кислоты, взятых в стехиометрическом соотношении, до выделения из раствора прекурсора в виде осадка с последующим прокаливанием полученного прекурсора, отличающийся тем, что в качестве цинксодержащей соли одноосновной карбоновой кислоты берут формиат цинка состава Zn(HCOO)2·2H2O, а полученный осадок прекурсора выделяют из раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат и затем прокаливают при температуре 350-400°C.

2. Способ получения нанотрубок оксида цинка, включающий нагревание смеси этиленгликоля и цинксодержащей соли одноосновной карбоновой кислоты до выделения из раствора прекурсора в виде осадка с последующим прокаливанием полученного прекурсора, отличающийся тем, что в смесь дополнительно вводят формиат переходного металла состава М(НСОО)2·2H2O, где М - Mn, Co, Fe, Ni, Cu, в качестве цинксодержащей соли одноосновной карбоновой кислоты берут формиат цинка состава Zn(HCOO)2·2H2O, при этом обеспечивают стехиометрическое соотношение компонентов смеси, осадок прекурсора выделяют из раствора вакуумной фильтрацией, промывают обезвоженным ацетоном, сушат и затем прокаливают при температуре 350-400°C с получением нанотрубок допированного оксида цинка Zn1-xMxO, где М - Mn, Fe, Со, Ni, Cu и 0,005≤x≤0,2.