Устройство для изготовления тонкосводных баллиститных пороховых трубок

Иллюстрации

Показать всеИзобретение относится к области изготовления тонкосводных баллиститных пороховых трубок по прессовой технологии, используемых для артиллерийских зарядов. Техническим результатом заявленного устройства является обеспечение изготовления тонкосводных пороховых трубок с малым коэффициентом упругости и расширение области их применения. Технический результат достигается устройством для изготовления тонкосводных баллиститных пороховых трубок, которое включает вертикальный гидравлический пресс, шток, изложницу, стакан и формующий инструмент. При этом в формующем инструменте выполнен щелевой формующий цилиндрический зазор, переходящий в расширяющийся зазор между иглой и втулкой. Нижние торцы иглы и втулки расположены в горизонтальной плоскости, отстоящей от плоскости лезвия автоматического ножа на расстоянии 0,5-1,5 мм. 1 ил.

Реферат

Предлагаемое изобретение относится к области изготовления тонкосводных баллиститных порохов по прессовой технологии, представляющих собой пороховые трубки небольшого диаметра, используемые для артиллерийских зарядов.

Пороховые трубки имеют размеры: наружный диаметр 4-12 мм, внутренний диаметр 2-6 мм, и отнесены к тонкосводным порохам. Они характеризуются коэффициентом упругости, т.е. отношением

где е - толщина свода (стенки) трубки;

Dн - наружный диаметр трубки.

Известны устройства, предназначенные для изготовления тонкосводных трубчатых баллиститных порохов. В них для получения пороховых трубок применяется пресс-инструмент, представляющий собой кольцо с отверстиями, в которых размещены матрицы, состоящие из корпуса с отверстием диаметром, равным наружному диаметру пороховой трубки, и иглы с диаметром, равным внутреннему диаметру трубки.

Такие устройства представлены в книге Л.А.Смирнова «Оборудование для производства баллиститных порохов по шнековой технологии и зарядов из них», издания Московской государственной академии химического машиностроения, М., 1997 г., с.118-119.

Решая основную задачу, такие устройства имеют и свой недостаток, на них изготавливают тонкосводные пороховые трубки только с большим коэффициентом упругости >0,15.

Известно устройство для изготовления заряда баллиститного топлива в источнике «Краткий энциклопедический словарь. Энергетические конденсированные системы, Б.П.Жуков, М., Янус-К, 1999, с.111-112». Устройство включает шток, головку штока, стакан гидропресса и формующий инструмент. На базе гидравлического пресса устройство обеспечивает изготовление только бесканальных шашек, при этом поперечные сечения экструдата позволяют резать его без смятий торцов, приводящих к браку.

За прототип авторами принято известное устройство для изготовления элементов заряда баллиститного твердого ракетного топлива в виде тонкосводных трубок по патенту RU №2338732, заявл. 19.02.2007 г., опубл. 20.11.2008 г., МПК C06B 21/00.

Устройство выполнено на базе гидравлического пресса и включает шток, головку штока, стакан гидропресса и формующий инструмент. Формующий инструмент представляет собой набор матриц в одной обойме, состоящих из конусов, игл и иглодержателей. Для резки трубок применяется гильотинный нож с педальным приводом.

Недостатком прототипа является то, что технические возможности устройства позволяют изготавливать тонкосводные пороховые трубки с большим коэффициентом упругости, равным 0,25-0,15, что ограничивает область их применения.

Задачей предлагаемого изобретения является разработка устройства, обеспечивающего изготовление пороховых трубок с малым коэффициентом упругости от 0,05 до 0,15 без существенного смятия торцов трубок.

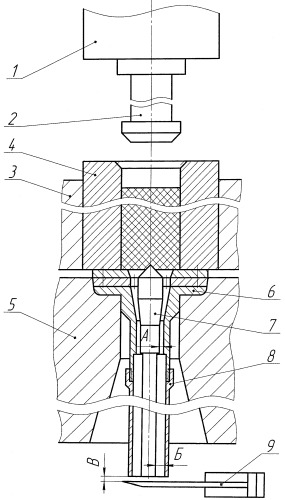

Сущность предлагаемого устройства представлена на фиг. Устройство включает вертикальный гидравлический пресс 1 со штоком 2, изложницей 3, стаканом 4 и станиной 5, на которой установлена матрица 6, имеющая формующий щелевой цилиндрический зазор «А», переходящий в расширяющийся направляющий зазор «Б» между иглой 7 и втулкой 8. Нижние торцы иглы 7 и втулки 8 расположены в параллельной горизонтальной плоскости, отстоящей от плоскости лезвия автоматического ножа 9 на расстоянии В, равном 0,5-1,5 мм, необходимом для резки пороховых трубок без смятия их торцов.

Устройство работает следующим образом. Пороховой блок, разогретый до температуры пластической деформации, закладывается в стакан 4 изложницы 3 и штоком 2 гидравлического пресса 1 подвергается давлению. В щелевом зазоре «А» матрицы 6, установленной на станине 5, формуется пороховая трубка, и по направляющему зазору «Б» она выводится за пределы пресс-инструмента. Положение нижнего конца трубки фиксируется измерительной системой ножа 9, который по команде датчика отрезает заготовку нужной длины. В момент срезания заготовки наружная и внутренняя стенки трубки опираются на внутреннюю и наружную стенки втулки 8 и иглы 7 соответственно. Такая двойная поддержка трубки не позволяет ей сминаться, что и обеспечивает качество заготовки.

Предлагаемое устройство позволяет сделать пороховые трубки с малым коэффициентом упругости от 0,05 до 0,15 без существенного смятия их торцов.

Предложенная конструкция устройства подтвердила свою работоспособность в условиях ФКП «ППЗ». Проведены испытания с инертным и натурным составами. Получены положительные результаты.

Устройство для изготовления тонкосводных баллиститных пороховых трубок, включающее вертикальный гидравлический пресс, шток, изложницу, стакан и формующий инструмент, отличающееся тем, что в формующем инструменте выполнен щелевой формующий цилиндрический зазор, переходящий в расширяющийся зазор между иглой и втулкой, нижние торцы которых расположены в горизонтальной плоскости, отстоящей от плоскости лезвия автоматического ножа на расстоянии 0,5-1,5 мм.