Полиолефиновые композиции

Иллюстрации

Показать всеИзобретение относится к полиолефиновым композициям для пленок. Композиция содержит 55-80 мас.% гомополимера пропилена и 20-45 мас.% сополимера этилена и одного или нескольких С4-С10-олефина (олефинов), содержащего от 10 до 40% упомянутого С4-С10-олефина (олефинов). Композиция имеет значения скорости течения расплава СТР (230°С, 2,16 кг) от 1 до 4 г/10 мин, совокупный уровень содержания этилена от 20 мас.% до 40 мас.%, совокупный уровень содержания С4-С10 α-олефина (олефинов) от 6 мас.% до 15 мас.% и соотношение между совокупным уровнем содержания этилена и совокупным уровнем содержания С4-С10 α-олефина (олефинов), равным 2,3 и более. При этом совокупный уровень содержания фракции, растворимой в ксилоле при комнатной температуре, составляет от 18 мас.% до 30 мас.%, а модуль упругости при изгибе, относящийся к композиции реакторной марки, больше чем 700 МПа. Композиция по изобретению характеризуется низкими значениями скорости течения расплава, подходящими для получения пленок, отлитых из раствора, и двухосно-ориентированных пленок с высокой газопроницаемостью (воздухопроницаемостью), низкой мутностью (хорошими оптическими свойствами) и высоким модулем упругости при изгибе (жесткостью) в дополнение к вышеупомянутому уникальному балансу свойств, ударной вязкости при низкой температуре, блеску и хорошим характеристикам усадки. 3 з.п. ф-лы, 2 табл., 5 пр.

Реферат

Настоящее изобретение относится к полиолефиновым композициям, содержащим пропиленовый полимерный компонент, выбираемый из пропиленовых гомополимеров и пропиленовых статистических сополимеров, содержащих в качестве сомономеров этилен и/или другие α-олефины, и сополимер этилена и С4-С10 α-олефинов.

Композиции настоящего изобретения могут быть легко превращены в различные типы конечных изделий или полуфабрикатов. В частности, композиции настоящего изобретения, характеризующиеся высокими значениями скорости течения расплава (СТР), являются в особенности хорошо подходящими для использования при изготовлении изделий с использованием методик литьевого формования, поскольку они по существу не подвергаются побелению при нагружении, что у них сочетается с наличием жесткости, высокого уровня блеска и низкой усадки. Таким образом, упомянутые композиции могут быть использованы для нескольких областей применения, включающих игрушки, облицовку и посуду, в частности, в тех изделиях, у которых требуется наличие также и стойкости к ударным нагрузкам при низких температурах без разрушения изделий. В дополнение к этому, упомянутые изделия могут быть с выгодой использованы в областях применения, включающих наличие контакта с продуктами питания, примерами чего являются контейнеры для продуктов питания, подходящие для использования в морозильниках. Композиции настоящего изобретения, характеризующиеся низкими значениями СТР, являются подходящими для использования в областях применения пленок, в частности, пленок, отлитых из раствора, и двухосно-ориентированных пленок, характеризующихся высокой газопроницаемостью (воздухопроницаемостью), низкой мутностью (хорошими оптическими свойствами) и высоким модулем упругости при изгибе (жесткостью) в дополнение к вышеупомянутому уникальному балансу свойств, ударной вязкости при низкой температуре, блеску и хорошим характеристикам усадки. Таким образом, упомянутые композиции могут быть использованы, в частности, для тех областей применения пленок, которые требуют наличия воздухопроницаемости, хороших оптических свойств и жесткости, таких как в случае упаковок для свежих овощей, ламинированных стерилизуемых и гибких упаковок и прозрачных стерилизуемых пакетов.

Композиции, содержащие кристаллическую полипропиленовую матрицу и каучуковую фазу, образованную эластомерным сополимером этилена и α-олефинов, уже известны на современном уровне техники и описываются, в частности, в европейских патентах 170 255, 373 660, 603723 и 1135440 и в международной заявке WO 04/003073.

Упомянутые композиции характеризуются стойкостью к ударным нагрузкам и в случае европейских патентов 373 660, 603723, 1135440 и документа WO 04/003073 уровнями прозрачности, интересными для множества областей применения. Однако с учетом высоких стандартов рынка, общий баланс свойств все еще является не вполне удовлетворительным в целом спектре возможных областей применения. В случае документа WO 04/003073 получен ценный баланс свойств, но баланс ударной вязкости и жесткости для некоторых областей применения является не вполне удовлетворительным, предпочтительные значения модуля упругости при изгибе все еще являются неудовлетворительными, в особенности, с учетом использования осветляющего зародышеобразователя (Millad). Поэтому все еще сохраняется постоянная потребность в композициях данного типа, обладающих улучшенными свойствами, сбалансированными для конкретных целевых областей применения.

Получения превосходного баланса свойств в настоящее время добились при использовании полиолефиновых композиций настоящего изобретения, содержащих, в массовых процентах при расчете на массу суммы компонентов 1) и 2):

1) 55-80% гомополимера или сополимера пропилена, при этом упомянутый сополимер содержит вплоть до 15% этилена и/или С4-С10 α-олефина (олефинов);

2) 20-45% сополимера этилена и одного или нескольких С4-С10 α-олефина (олефинов), содержащего от 10 до 40% упомянутого С4-С10 α-олефина (олефинов);

при этом упомянутые композиции характеризуются значениями СТР (230ºС, 2,16 кг), доходящими вплоть до 20 г/10 мин, совокупным уровнем содержания этилена, равным 20% и более, совокупным уровнем содержания С4-С10 α-олефина (олефинов), равным 4,5% и более, соотношением между совокупным уровнем содержания этилена и совокупным уровнем содержания С4-С10 α-олефина (олефинов), равным 2,3 и более, совокупным уровнем содержания фракции, растворимой в ксилоле при комнатной температуре, равным 18% (масс.) и более, и модулем упругости при изгибе, относящимся к композиции реакторной марки, большим, чем 700 МПа.

В особенности, предпочтительными признаками композиций настоящего изобретения являются:

- характеристическая вязкость фракции, растворимой в ксилоле при комнатной температуре, равная 2 дл/г или менее, предпочтительно 1,7 дл/г или менее, более предпочтительно находящаяся в диапазоне от 1,1 до 1,7 дл/г, еще более предпочтительно от 1,1 до 1,5 дл/г;

- модуль упругости при изгибе, больший чем 770 МПа, более предпочтительно больший чем 800 МПа;

- уровень содержания компонента 2) (уровень содержания компонента в смеси) 25-45%, предпочтительно 25-40%, при этом упомянутые процентные содержания являются массовыми и получаются при расчете на массу суммы компонентов 1) и 2);

- уровень содержания полимера, нерастворимого в ксилоле при комнатной температуре (23ºС), для компонента 1), не меньший чем 90%, в частности, не меньший чем 93%, при этом упомянутые процентные содержания являются массовыми и получаются при расчете на массу компонента 1);

- совокупный уровень содержания этилена от 20%: до 40% (масс.);

- совокупный уровень содержания С4-С10 α-олефина (олефинов) от 6% до 15% (масс.);

- уровень содержания фракции, растворимой в ксилоле при комнатной температуре, меньший чем 35%, более предпочтительно меньший чем 30% (масс.);

Температура перехода от пластического состояния к хрупкому в общем случае является равной или меньшей -35ºС, при этом нижний предел ориентировочно составляет приблизительно -60ºС.

По всему ходу изложения настоящего описания изобретения термин «сополимер» подразумевает включение также и полимеров, содержащих в дополнение к основному мономеру более чем одного типа дополнительных сомономеров.

Композиции настоящего изобретения обеспечивают получение, в частности, комбинации высокой стойкости к ударным нагрузкам (выражаемой через температуру перехода от пластического состояния к хрупкому и стойкость к ударным нагрузкам в испытании по Изоду), высокого уровня блеска, очень высокой стойкости к побелению при нагружении и низкой термической усадки, измеренных для пластинок, и высокой газопроницаемости и хорошей прозрачности, измеренных для пленок. Полиолефиновые композиции, предпочтительные для использования при изготовлении изделий по способу литьевого формования, представляют собой гибкие полиолефиновые композиции, характеризующиеся высокой текучестью, высокой стойкостью к побелению при нагружении и низкой термической усадкой, содержащие в массовых процентах при расчете на массу суммы компонентов 1) и 2):

1) 55-80%, предпочтительно 55-75%, более предпочтительно 60-70% гомополимера или сополимера пропилена, при этом упомянутый сополимер содержит вплоть до 15% этилена и/или С4-С10 α-олефина (олефинов) и характеризуется значением СТР, равным 15 г/10 мин и более, предпочтительно 30 г/10 мин и более; и

2) 20-45%, предпочтительно 25-45%, более предпочтительно 30-40% сополимера этилена и одного или нескольких С4-С10 α-олефинов (олефина), содержащего от 15 до 40% упомянутых С4-С10 α-олефинов (олефина);

при этом упомянутые композиции характеризуются значениями СТР (230ºС, 2,16 кг) в диапазоне от 10 до 20 г/10 мин, совокупным уровнем содержания этилена, равным 20% и более, совокупным уровнем содержания С4-С10 α-олефина (олефинов), равным 6% и более, соотношением между совокупным уровнем содержания этилена и совокупным уровнем содержания С4-С10 α-олефина (олефинов), равным 2,3 и более, совокупным уровнем содержания фракции, растворимой в ксилоле при комнатной температуре, равным 18% (масс.) и более, предпочтительно, по меньшей мере, 20% (масс.), и модулем упругости при изгибе, относящимся к композиции реакторной марки, большим чем 700 МПа.

В особенности выгодные свойства обнаруживаются в случае получения композиции, подходящей для использования в описанной ранее области применения литьевого формования, при добавлении зародышеобразователей, таких как бензоат Na (см. далее). Улучшенные механические свойства, в частности на удивление высокие значения в испытании по Изоду, обнаруживаются без существенного воздействия на общий баланс других свойств, блеск, стойкость к побелению при нагружении и усадку. Вышеупомянутая полиолефиновая композиция, предпочтительная для использования в области применения литьевого формования, является в особенности хорошо походящей для использования в качестве заменителя АБС-пластика.

Полиолефиновые композиции, предпочтительные для использования в областях применения пленок, в частности пленок, отлитых из раствора, и двухосно ориентированных пленок, характеризующихся высокой газопроницаемостью, хорошими оптическими свойствами и жесткостью, измеренными для пленок, представляют собой те, которые содержат в массовых процентах при расчете на массу суммы компонентов 1) и 2):

1) 55-80%, предпочтительно 55-75%, более предпочтительно 65-75% гомополимера или сополимера пропилена, при этом упомянутый сополимер содержит вплоть до 15% этилена и/или С4-С10 α-олефина (олефинов); и

2) 20-45%, предпочтительно 25-45%, более предпочтительно 25-35% сополимера этилена и одного или нескольких С4-С10 α-олефинов (олефина), содержащих от 15 до 40% упомянутых С4-С10 α-олефинов (олефина);

при этом упомянутые композиции характеризуются значениями СТР (230ºС, 2,16 кг), доходящими вплоть до 10 г/10 мин, предпочтительно находящимися в диапазоне от 1 до 4 г/10 мин, совокупным уровнем содержания этилена, равным 20% и более, совокупным уровнем содержания С4-С10 α-олефина (олефинов), равным 6% и более, соотношением между совокупным уровнем содержания этилена и совокупным уровнем содержания С4-С10 α-олефина (олефинов), равным 2,3 и более, совокупным уровнем содержания фракции, растворимой в ксилоле при комнатной температуре, равным 18% (масс.) и более, предпочтительно, по меньшей мере, 20% (масс.), и модулем упругости при изгибе, большим чем 700 МПа. Упомянутые С4-С10 α-олефины, которые присутствуют или могут присутствовать в качестве сомономеров в компонентах и фракциях композиций настоящего изобретения, описываются формулой СН2=CHR, где R представляет собой алкильный радикал, линейный или разветвленный, содержащий 2-8 атомов углерода, или арильный (в частности, фенильный) радикал.

Примерами упомянутых С4-С10 α-олефинов являются 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. В особенности предпочтительным является 1-бутен.

Композиции настоящего изобретения могут быть получены в результате проведения ступенчатой полимеризации, включающей, по меньшей мере, две последовательные стадии, где компоненты 1) и 2) получают на раздельных последовательных стадиях, проводя операции на каждой стадии за исключением первой стадии в присутствии полимера, полученного на предшествующей стадии, и катализатора, использованного на ней. Катализатор предпочтительно добавляют только на первой стадии, однако его активность такова, что он все еще активен и для всех последующих стадий.

Предпочтительно компонент 1) получают до компонента 2).

Поэтому настоящее изобретение дополнительно относится к способу получения описанных ранее полиолефиновых композиций, при этом упомянутый способ включает, по меньшей мере, две стадии ступенчатой полимеризации, причем каждую последующую полимеризацию проводят в присутствии полимерного материала, полученного на непосредственно предшествующей реакции полимеризации, где стадию полимеризации пропилена для получения полимерного компонента 1) проводят, по меньшей мере, в одну стадию, после этого проводят, по меньшей мере, одну стадию сополимеризации смесей этилена и одного или нескольких С4-С10 α-олефинов (олефина) для получения эластомерного полимерного компонента 2). Стадии полимеризации можно проводить в присутствии стереоспецифического катализатора Циглера-Натта.

В соответствии с одним предпочтительным вариантом реализации все стадии полимеризации проводят в присутствии катализатора, содержащего производное триалкилалюминия, необязательно донор электрона и твердый компонент катализатора, содержащий галогенид или галогеналкоголят Ti и электронодонорное соединение, нанесенные на носитель в виде безводного хлорида магния. Катализаторы, обладающие вышеупомянутыми характеристиками, в патентной литературе хорошо известны; в особенности выгодными являются катализаторы, описанные в документах USP 4399054 и ЕР-А-45 977. Другие примеры могут быть обнаружены в документе USP 4472524.

Предпочтительно катализатор полимеризации представляет собой катализатор Циглера-Натта, содержащий твердый компонент катализатора, содержащий:

а) Mg, Ti и галоген и донор электрона (внутренний донор),

b) производное алкилалюминия и необязательно (но предпочтительно),

с) одно или несколько электронодонорных соединений (внешний донор).

Внутренний донор предпочтительно выбирают из сложных эфиров моно- или дикарбоновых органических кислот, таких как бензоаты, малонаты, фталаты и определенные сукцинаты. Они описываются, например, в патенте США 4522930, европейском патенте 45977 и международных патентных заявках WO 00/63261 и WO 01/57099. В особенности хорошо подходящими для использования являются сложные эфиры фталевой кислоты и сложные эфиры янтарной кислоты. Предпочтительными являются алкилфталаты, такие как диизобутил-, диоктил- и дифенилфталат и бензилбутилфталат.

Среди сукцинатов выбор предпочтительно проводят из сукцинатов, описывающихся приведенной далее формулой (I):

где радикалы R1 и R2, идентичные друг другу или отличные друг от друга, представляют собой С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; радикалы R3-R6, идентичные друг другу или отличные друг от друга, представляют собой водород или С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; и радикалы R3-R6, которые присоединены к одному и тому же атому углерода, могут быть связаны друг с другом с образованием цикла; при том условии, что, если R3-R5 будут одновременно представлять собой водород, то тогда R6 будет представлять собой радикал, выбираемый из первичной разветвленной, вторичной или третичной алкильной групп, циклоалкильной, арильной, арилалкильной или алкиларильной групп, содержащих от 3 до 20 атомов углерода;

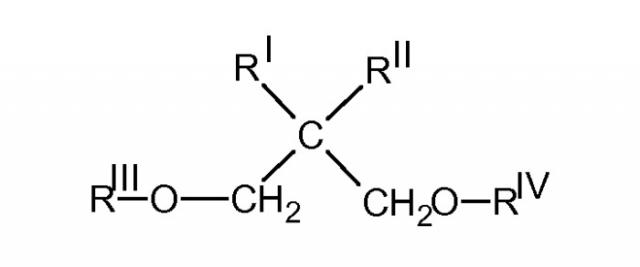

или приведенной далее формулой (II):

где радикалы R1 и R2, идентичные друг другу или отличные друг от друга, представляют собой С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы, а радикал R3 представляет собой линейную алкильную группу, содержащую, по меньшей мере, четыре атома углерода, необязательно содержащую гетероатомы.

Al-алкильные соединения, использующиеся в качестве сокатализаторов, включают Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-три-н-бутил, и линейные или циклические Al-алкильные соединения, содержащие два и более атомов Al, связанных друг с другом при помощи атомов О или N или групп SO4 или SO3. Al-алкильное соединение в общем случае используют в таком количестве, чтобы соотношение Al/Ti находилось бы в диапазоне от 1 до 1000. Внешний донор (с) может относиться к тому же самому типу, что и сукцинаты, описывающиеся формулой (I) или (II), или же он может от них отличаться. Подходящие для использования внешние электронодонорные соединения включают соединения кремния, простые эфиры, сложные эфиры, такие как фталаты, бензоаты, сукцинаты, также обладающие структурой, отличающейся от структур, описывающихся формулами (I) или (II), амины, гетероциклические соединения и, в частности, 2,2,6,6-тетраметилпиперидин, кетоны и простые 1,3-диэфиры, описывающиеся общей формулой (III):

где RI и RII являются идентичными или различными и представляют собой С1-С18 алкильный, С3-С18 циклоалкильный или С7-С18 арильный радикалы; RIII и RIV являются идентичными или различными и представляют собой С1-С4 алкильные радикалы; или простые 1,3-диэфиры, у которых атом углерода в положении 2 относится к циклической или полициклической структуре, образованной из 5, 6 или 7 атомов углерода и содержащей две или три ненасыщенности. Простые эфиры данного типа описываются в опубликованных европейских патентных заявках 361493 и 728769.

Предпочтительные электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают ароматические соединения кремния, содержащие, по меньшей мере, одну связь Si-OR, где R представляет собой углеводородный радикал. В особенности предпочтительным классом внешних донорных соединений является класс соединений кремния, описывающихся формулой Ra 7Rb 8Si(OR9)c, где а и b представляют собой целое число в диапазоне от 0 до 2, с представляет собой целое число в диапазоне от 1 до 3, а сумма (а+b+с) равна 4; R7, R8 и R9 представляют собой С1-С18 углеводородные группы, необязательно содержащие гетероатомы. В особенности предпочтительными являются соединения кремния, у которых а равен 1, b равен 1, с равен 2, по меньшей мере, один из R7 и R8 выбирают из разветвленных алкильной, алкенильной, алкиленовой, циклоалкильной или арильной групп, содержащих 3-10 атомов углерода, необязательно содержащих гетероатомы, а R9 представляет собой С1-С10 алкильную группу, в частности, метильную. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан, трет-гексилтриметоксисилан, циклогексилметилдиметоксисилан, 3,3,3-трифторпропил-2-этилпиперидилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан, 2-этилпиперидинил-2-трет-бутилдиметоксисилан, (1,1,1-трифтор-2-пропил)метилдиметоксисилан и (1,1,1-трифтор-2-пропил)-2-эитилпиперидинилдиметоксисилан. Кроме того, предпочтительными также являются соединения кремния, у которых а равен 0, с равен 3, R8 представляет собой разветвленную алкильную или циклоалкильную группу, необязательно содержащую гетероатомы, а R9 представляет собой метил. В особенности предпочтительными конкретными примерами соединений кремния являются (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2.

Предпочтительно электронодонорное соединение (с) используют в таком количестве, чтобы получить молярное соотношение между алюминийорганическим соединением и упомянутым электронодонорным соединением (с) в диапазоне от 0,1 до 500, более предпочтительно от 1 до 300, а в частности, от 3 до 30.

Как разъяснялось ранее, твердый компонент катализатора в дополнение к вышеупомянутым донорам электронов содержит Ti, Mg и галоген. В частности, компонент катализатора содержит соединение титана, содержащее, по меньшей мере, связь Ti-галоген, и вышеупомянутые электронодонорные соединения, нанесенные на галогенид Mg. Галогенид магния предпочтительно представляет собой MgCl2 в активной форме, который хорошо известен из патентной литературы в качестве носителя для катализаторов Циглера-Натта. Патенты USP 4,298,718 и USP 4,495,338 были первыми, в которых описали использование данных соединений в катализе Циглера-Натта. Как известно из данных патентов, дигалогениды магния в активной форме, использующиеся в качестве носителя или вспомогательного носителя в компонентах катализаторов полимеризации олефинов, характеризуются рентгеновскими спектрами, в которых наиболее интенсивная линия дифракции, которая появляется в спектре неактивного галогенида, уменьшается по интенсивности и замещается гало, максимум интенсивности которого смещается в направлении меньших углов по отношению к углу более интенсивной линии.

Предпочтительные соединения титана представляют собой TiCl4 и TiCl3; кроме того, также могут быть использованы галогеналкоголяты Ti, описывающиеся формулой Ti(OR)n-yXy, где n представляет собой валентность титана, у представляет собой число в диапазоне от 1 до n, Х представляет собой галоген, и R представляет собой углеводородный радикал, содержащий от 1 до 10 атомов углерода.

Получение твердого компонента катализатора можно проводить в соответствии с несколькими способами, хорошо известными и описанными на современном уровне техники.

В соответствии с одним предпочтительным способом твердый компонент катализатора может быть получен в результате проведения реакции между соединением титана, описывающимся формулой Ti(OR)n-yXy, где n представляет собой валентность титана, а у представляет собой число в диапазоне от 1 до n, предпочтительно TiCl4, и хлоридом магния, образующимся из аддукта, описывающегося формулой MgCl2·pROH, где р представляет собой число в диапазоне от 0,1 до 6, предпочтительно от 2 до 3,5, а R представляет собой углеводородный радикал, содержащий 1-18 атомов углерода. В подходящем случае аддукт может быть получен в сферической форме в результате перемешивания спирта и хлорида магния в присутствии инертного углеводорода, несмешиваемого с аддуктом, проведения операции в условиях перемешивания при температуре плавления аддукта (100-130ºС). После этого эмульсию быстро охлаждают, тем самым вызывая затвердевание аддукта в форме сферических частиц.

Примеры сферических аддуктов, полученных в соответствии с данной методикой, описываются в документах USP 4,399,054 и USP 4,469,648. Таким образом, полученный аддукт может быть непосредственно введен в реакцию с соединением Ti, или он может быть предварительно подвергнут термически контролируемому деалкоголированию (80-130ºС) для того, чтобы получить аддукт, у которого количество молей спирта в общем случае является меньшим чем 3, предпочтительно находящимся в диапазоне от 0,1 до 2,5. Реакцию с соединением Ti можно проводить в результате суспендирования аддукта (подвергнутого деалкоголированию или как такового) в холодном TiCl4 (в общем случае 0ºС); смесь нагревают вплоть до 80-130ºС и выдерживают при данной температуре в течение 0,5-2 часов. Обработку под действием TiCl4 можно проводить один или несколько раз. Во время обработки под действием TiCl4 могут быть добавлены электронодонорное соединение (соединения).

Вне зависимости от использованного способа получения конечное количество электронодонорного соединения (соединений) предпочтительно является таким, чтобы молярное соотношение между ним и MgCl2 находилось бы в диапазоне от 0,01 до 1, более предпочтительно от 0,05 до 0,5.

Катализаторы могут быть предварительно введены в контакт с небольшими количествами олефина (форполимеризация) при выдерживании катализатора в состоянии суспензии в углеводородном растворителе и проведении полимеризации при температурах в диапазоне от температуры окружающей среды до 60ºС с получением, таким образом, полимера в количестве в диапазоне от 0,5- до 3-кратной массы катализатора. Операция также может быть проведена в жидком мономере с получением в данном случае полимера в количестве 1000-кратной массы катализатора.

В результате использования вышеупомянутых катализаторов получают полиолефиновые композиции в форме сфероидальных частиц, при этом частицы характеризуются средним диаметром в диапазоне от приблизительно 250 до 7000 мкм, сыпучестью, меньшей чем 30 секунд, и насыпной плотностью (в слежавшемся состоянии), большей чем 0,4 г/мл.

Стадии полимеризации могут быть проведены в жидкой фазе, в газовой фазе или газожидкостной фазе. Предпочтительно полимеризацию для получения полимерного компонента 1) проводят в жидком мономере (например, при использовании жидкого пропилена в качестве разбавителя), в то время как стадии сополимеризации для получения эластомерного сополимерного компонента 2) проводят в газовой фазе. В альтернативном варианте все стадии ступенчатой полимеризации могут быть проведены в газовой фазе.

Температура реакции на стадии полимеризации для получения полимерного компонента 1) и при получении эластомерного сополимерного компонента 2) может быть идентичной или различной и предпочтительно находится в диапазоне от 40 до 100ºС; более предпочтительно температура реакции находится в диапазоне от 50 до 80ºС при получении полимерного компонента 1) и от 70 до 100ºС для получения полимерного компонента 2).

Давление на стадии полимеризации при получении полимерного компонента 1) в случае ее проведения в жидком мономере представляет собой давление, которое конкурирует с давлением паров жидкого пропилена при использующейся рабочей температуре, и оно может быть модифицировано давлением паров небольшого количества инертного разбавителя, использующегося для подачи смеси катализатора, избыточным давлением необязательных мономеров и водородом, использующимся в качестве регулятора степени полимеризации.

Давление полимеризации предпочтительно находится в диапазоне от 33 до 43 бар в случае проведения операции в жидкой фазе и в диапазоне от 5 до 30 бар в случае проведения операции в газовой фазе. Времена пребывания для стадий зависят от желательного соотношения между количествами полимерных компонентов 1) и 2) и обычно могут находиться в диапазоне от 15 минут до 8 часов. Могут быть использованы обычные регуляторы степени полимеризации, известные на современном уровне техники, такие как передатчики кинетической цепи (например, водород или ZnEt2).

Композиции настоящего изобретения также могут быть получены в результате раздельного получения упомянутых компонентов 1) и 2) при проведении операции с использованием тех же самых катализаторов и по существу в тех же самых условиях полимеризации, что и разъясненные ранее, (за исключением того, что процесс полностью ступенчатой полимеризации проводить не будут, а упомянутые компоненты будут получать на раздельных стадиях полимеризации), а после этого механического перемешивания упомянутых компонентов в расплавленном или размягченном состоянии. Может быть использована обычная смесительная аппаратура, подобная червячным экструдерам, в частности, двухчервячным экструдерам.

Композиции настоящего изобретения также могут содержать и добавки, обычно использующиеся на современном уровне техники, такие как антиоксиданты, светостабилизаторы, термостабилизаторы, зародышеобразователи, красители и наполнители.

В частности, добавление зародышеобразователей приводит к значительному улучшению важных физико-механических свойств, таких как модуль упругости при изгибе, деформационная теплостойкость (ДТ), прочность при растяжении на пределе текучести и прозрачность.

Типичными примерами зародышеобразователей являются бензоат Na, тальк и 1,3- и 2,4-дибензилиденсорбиты.

Зародышеобразователи в композиции настоящего изобретения предпочтительно добавляют в количествах в диапазоне от 0,01 до 2% (масс.), более предпочтительно от 0,05 до 1% (масс.), при расчете на совокупную массу.

Добавление неорганических наполнителей, таких как тальк, карбонат кальция и минеральные волокна, также приводит к улучшению некоторых механических свойств, таких как модуль упругости при изгибе и ДТ.

Подробности приведены в следующих далее примерах, которые представлены для иллюстрации настоящего изобретения без его ограничения.

Примеры 1-2

В установке, работающей непрерывно в соответствии с методикой смешанной газожидкостной полимеризации, проводили эксперименты в условиях, представленных в таблице 1.

Полимеризацию проводили в присутствии системы катализатора в последовательности из двух реакторов, снабженных устройствами для перепускания продукта из одного реактора в другой, непосредственно следующий за ним.

Получение твердого компонента катализатора

Катализатор Циглера-Натта получали в соответствии с примером 5, строками 48-55 европейского патента ЕР728769. В качестве сокатализатора использовали триэтилалюминий (ТЭАЛ), а в качестве внешнего донора - дициклопентилдиметоксисилан при массовых соотношениях, представленных в таблице 1.

Система катализатора и обработка для форполимеризации

Описанный ранее твердый компонент катализатора в течение 24 минут при 12ºС вводили в контакт с триэтилалюминием (ТЭАЛ) и дициклопентилдиметоксисиланом (ДЦПМС) в качестве внешнего электронодонорного компонента. Массовое соотношение между ТЭАЛ и твердым компонентом катализатора и массовое соотношение между ТЭАЛ и ДЦПМС представлены в таблице 1.

После этого систему катализатора подвергают форполимеризации в результате выдерживания ее в состоянии суспензии в жидком пропилене при 20ºС в течение приблизительно 5 минут перед ее введением в первый полимеризационный реактор.

Полимеризация

Эксперимент по полимеризации проводят непрерывно в последовательности из трех реакторов, снабженных устройствами для перепускания продукта из одного реактора в другой, непосредственно следующий за ним. Первый реактор представляет собой жидкофазный реактор, а второй реактор представляет собой газофазный реактор с псевдоожиженным слоем. Полимерный компонент 1) получают в первом реакторе, в то время как полимерный компонент 2) получают во втором реакторе.

В течение всего хода реакции температуру и давление выдерживают постоянными.

В качестве регулятора степени полимеризации используют водород.

Газовую фазу (пропилен, этилен и водород) непрерывно анализируют по методу газовой хроматографии.

По окончании эксперимента порошок выгружают и высушивают в потоке азота.

Данные, относящиеся к уровню содержания фракции, растворимой в ксилоле, и сомономера в конечных полимерных композициях, приведенные в таблицах 1 и 2, получают по измерениям, проведенным для таким образом полученных полимеров, при необходимости стабилизированных.

После этого полимерные частицы вводят в экструдер, где их перемешивают с 1500 ч./млн препарата Irganox B 215 (образованного из 1 части Irganox 1010 и 2 частей Irgafos 168) и 500 ч./млн стеарата Са. Ранее упомянутый препарат Irganox 1010 представляет собой пентаэритритил(тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил))пропаноат), в то время как препарат Irgafos 168 представляет собой трис(2,4-ди-трет-бутилфенил)фосфит, оба из которых на рынке представляет компания Ciba-Geigy. В примере 1b экструдирование проводят в отсутствие стеарата Са и в присутствии 900 ч./млн бензоата Na до получения композиции, претерпевшей зародышеобразование. Полимерные частицы экструдируют в атмосфере азота в двухчервячном экструдере при скорости вращения 250 об/мин и температуре расплава 200-250ºС.

Данные, относящиеся к физико-механическим свойствам конечных полимерных композиций, приведенных в таблице 2, получают по измерениям, проведенным для таким образом экструдированных полимеров.

Данные, продемонстрированные в таблицах, получают при использовании следующих далее методов испытаний.

- Молярные соотношения для газообразного исходного сырья

Определяют по методу газовой хроматографии.

- Уровень содержания этилена и 1-бутена в полимерах

Определяют по методу ИК-спектроскопии.

- Скорость течения расплава (СТР)

Определяют в соответствии с документом ASTM D 1238, condition L (MFR”L”).

- Уровень содержания фракций, растворимых и нерастворимых в ксилоле

Определяют следующим образом.

2,5 г полимера и 250 мл ксилола вводят в стеклянную колбу, снабженную холодильником и магнитной мешалкой. Температуру в течение 30 минут увеличивают вплоть до температуры кипения растворителя. Таким образом полученный прозрачный раствор после этого в течение еще 30 минут выдерживают при кипячении в условиях дефлегмации и перемешивании. После этого закрытую колбу в течение 10-15 минут выдерживают при 100ºС, а также в течение 30 минут в термостатической водяной бане при 25ºС. Таким образом полученное твердое вещество отфильтровывают на бумаге для быстрого фильтрования. 100 мл отфильтрованной жидкости выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на нагревательной плитке в потоке азота для удаления растворителя в результате выпаривания. После этого контейнер выдерживают в печи при 80ºС в вакууме до тех пор, пока не получают постоянной массы. Затем рассчитывают массовое процентное содержание полимера, растворимого в ксилоле при комнатной температуре.

- Характеристическая вязкость (Х. В.)

Определяют в тетрагидронафталине при 135ºС.

- Модуль упругости при изгибе

Определяют в соответствии с документом ISO 178.

- Ударопрочность в испытании по Изоду (с надрезом)

Определяют в соответствии с документом ISO 180/1А.

- Получение образцов пластинок

Пластинки, предназначенные для измерения П/Х и стойкости к побелению при нагружении и имеющие размеры 127×127×1,5 мм, получали следующим образом.

Литьевая машина представляла собой устройство Negri Bossi™ type (NB 90), характеризующееся усилием зажима в 90 тонн. Форма представляла собой прямоугольную пластинку (127×127×1,5 мм).

Основные технологические параметры представлены далее:

| Противодавление (бар): | 20 |

| Время впрыска (сек): | 3 |

| Максимальное давление литья (МПа): | 14 |

| Гидравлическое давление литья (МПа): | 6-3 |

| Гидравлическое давление первой выдержки (МПа): | 4±2 |

| Время первой выдержки (сек): | 3 |

| Гидравлическое давление второй выдержки (МПа): | 3±2 |

| Время второй выдержки (с): | 7 |

| Время охлаждения (с): | 20 |

| Температура формы (ºС): | 60 |

Температура расплава находилась в диапазоне от 220 до 280ºС.

Пластинки, предназначенные для измерения мутности и имеющие толщину 1 мм, получали по способу литьевого формования при времени впрыска 1 секунда, температуре 230ºС, температуре формы 40ºС.

Литьевая машина представляла собой устройство Battenfeld™ type BA 500CD, характеризующееся усилием зажима в 50 тонн. Оформляющая вставка формы приводила к формованию двух пластинок (каждая по 55×60×1 мм).

- Получение образцов пленок, отлитых из раствора

Пленки, имеющие толщину 50 мкм, получали в результате экструдирования каждой полимерной композиции в одночервячном экструдере Collin (соотношение длина/диаметр у шнека: 30) при скорости вытяжки пленки 7 м/мин и температуре расплава 210-250ºС.

- Получение пленки двухосно-ориентированного полипропилена, предназначенной для измерения ПК

Полимерную композицию подвергали прямому прессованию на установке CARVER при 230ºС до получения пластинки, имеющей толщину 1 мм и размеры 60×60 мм, а после растяжению с использованием установки TM-Long при температуре печи 150ºС и степени растяжения 6×6 в обоих направлениях до получения пленки двухосно-ориентированного полипропилена, имеющей толщину 30 мкм.

- Температура перехода от пластического состояния к хрупкому (П/Х)

Определяют в соответствии со следующим далее методом. Стойкость к двухосным ударным нагрузкам определяли при ударе автоматическим компьютеризированным ударным бойком.

Из пластинок, полученных так, как это описывалось ранее, в результате проведения резки с использованием круглого ручного перфоратора (диаметром 38 мм) получали круглые образцы для испытаний. Их кондицион