Вакуумная дуговая гарнисажная печь

Иллюстрации

Показать всеИзобретение относится к области специальной электрометаллургии, в частности к конструкции вакуумных дуговых гарнисажных печей для выплавки слитков из высокореакционных металлов и сплавов, преимущественно титановых. Вакуумная дуговая гарнисажная печь содержит вакуумную водоохлаждаемую камеру, электрододержатель, расходуемый электрод-гарнисаж, водоохлаждаемый тигель и разборный кристаллизатор, состоящий из втулки и поддона. Боковая поверхность втулки кристаллизатора выполнена в виде разъемных секторов для образования наружной боковой поверхности слитка, смыкающихся при сливе расплава в кристаллизатор и разжимающихся в вертикальной плоскости после формирования слитка под действием собственных механических приводов, при этом в водоохлаждаемой камере выполнены полости для размещения разжатых секторов кристаллизатора. Печь оснащена бесконтактными датчиками, измеряющими температуру боковой поверхности отливаемого слитка. Изобретение позволяет уменьшить длительность охлаждения отливаемого слитка, повысить ресурс кристаллизатора и снизить стоимость литейного оборудования. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области специальной электрометаллургии, в частности к конструкции вакуумных дуговых гарнисажных печей для выплавки слитков из высокореакционных металлов и сплавов, преимущественно титановых.

Обычно при выплавке слитков из высокореакционных металлов и сплавов, например титановых, в вакуумных дуговых гарнисажных печах расходуемым электродом служит гарнисаж, извлеченный из тигля после предыдущей плавки. В процессе плавки в тигле накапливается необходимый объем жидкого расплава, после чего тигель наклоняется, сливая часть жидкого расплава в неохлаждаемый кристаллизатор, подвешенный на опорах и расположенный в вакуумном объеме плавильной камеры. Кристаллизатор представляет собой толстостенную стальную трубу, с пристыкованным снизу отъемным поддоном. После кристаллизации жидкого расплава в кристаллизаторе и тигле, а затем после остывания горячего металла вакуумная камера печи раскрывается для выгрузки гарнисажа и слитка.

В целях предотвращения интенсивного насыщения поверхностей слитка и гарнисажа кислородом и азотом, содержащимися в атмосфере, температура поверхности слитка и гарнисажа при разгерметизации печи не должна превышать 400°С. Данное условие обеспечивается путем отвода тепла сначала от расплава, а затем от разогретого слитка к массивным стенкам кристаллизатора. Для обеспечения при выгрузке печи допускаемой температуры поверхности слитка 400°С при массе слитка 4 тонн, масса стального кристаллизатора должна составлять около 28 тонн, т.е. соотношение массы слитого металла к массе кристаллизатора составляет 1:7. Необходимость увеличения толщины стенок кристаллизатора приводит к его значительному удорожанию, а, кроме того, приводит к ограничению его ресурса по количеству сливов. Температурный градиент, возникающий при контакте с расплавом в момент каждого слива, вызывает накопление пластических деформаций на внутренней поверхности кристаллизатора и приводит к возникновению трещин, что снижает ресурс кристаллизатора.

Слив необходимой массы расплава из тигля в кристаллизатор происходит в течение 40÷60 с. С самого начала момента слива при контакте со стенками кристаллизатора расплав кристаллизуется, образуя наружную поверхность слитка, т.н. «корочку», толщина которой со временем (примерно за 100 с после окончания слива) увеличивается до толщины, способной удерживать жидкий расплав в сердцевине слитка.

По причине различной плотности расплавленного металла и металла после кристаллизации слиток после кристаллизации дает «усадку» и отходит от вертикальных поверхностей кристаллизатора, прекращая теплоотдачу к стенкам путем теплопроводности. По экспериментальным данным, полученным в ходе эксплуатации гарнисажных печей, слиток из титанового сплава диаметром 690÷750 мм отходит от стенок кристаллизатора на 5÷8 мм в радиальном направлении. При этом температура стенки кристаллизатора начинает увеличиваться, уменьшая тепловой поток от слитка, который по закону Стефана-Больцмана и зависит от разности температур излучающей и поглощающей поверхностей в четвертой степени. Таким образом, процесс охлаждения слитка в печи происходит, главным образом, путем лучистого теплообмена с внутренними стенками кристаллизатора. Верхний торец слитка охлаждается путем лучистого теплообмена с элементами печи, а нижний торец слитка, опирающийся на поддон, передает тепло путем теплопроводности. При этом массивные стенки кристаллизатора на этапе охлаждения, когда слиток уже сформировался, т.е. начиная со второй минуты после завершения слива, являются элементом, создающим тепловое сопротивление для отвода тепла от слитка.

Так, например, по имеющимся данным работы вакуумной дуговой гарнисажной печи ДТВГ-4ПФ в технологическом процессе получения слитка время охлаждения слитка внутри печи составляет до 9 часов. При этом указанное время охлаждения регламентируется именно временем остывания до допускаемой температуры слитка, т.к. гарнисаж, размещенный в водоохлаждаемом тигле и имеющий меньшую толщину по сравнению со слитком и большую суммарную поверхность излучения в направлении, не ограниченном стенками тигля, остывает значительно быстрее. По имеющимся экспериментальным данным время охлаждения гарнисажа составляет около 5 часов. Таким образом, длительность охлаждения полученного слитка является фактором, существенно ограничивающим производительность печи.

Известна вакуумная дуговая гарнисажная печь, содержащая вакуумную водоохлаждаемую камеру, электрододержатель, расходуемый электрод-гарнисаж, кристаллизатор, водоохлаждаемый тигель с закладным стержнем и закладной задней стенкой с контрольными термопарами, выполненной из того же металла, что и переплавляемый металл (патент РФ №2194780, 2002 г.).

Недостатками известной печи являются значительная масса кристаллизатора, низкая производительность печи из-за длительного охлаждения отлитого слитка в неохлаждаемый кристаллизатор.

Известна конструкция вакуумной дуговой гарнисажной печи, содержащей вакуумную водоохлаждаемую камеру, электрододержатель, расходуемый электрод-гарнисаж и разборный кристаллизатор, состоящий из боковой цилиндрической втулки, поддона и подвески (патент РФ №2283355, 2006 г.) - прототип. В известной печи боковая поверхность кристаллизатора выполнена из двух разъемных плит с внутренними герметическими водоохлаждаемыми каналами, которые последовательно соединены между собой и посредством трубопровода и арматуры подключены к системе водооборота, при этом на верхний торец кристаллизатора установлена воронка с закрепленными на ней стержнями, выполненными из материала, аналогичного выплавляемому сплаву, причем концы стержней выполнены с проточками и расположены ниже верхнего торца формируемого слитка.

Недостатками прототипа являются сложность и трудоемкость изготовления водоохлаждаемого кристаллизатора, трудности при монтаже и эксплуатации системы охлаждения кристаллизатора, размещенной в вакуумном объеме печи, кроме того, скорость охлаждения слитка в данной печи недостаточна, т.к. слиток охлаждается медленнее гарнисажа на 20÷30% из-за малой площади поверхности теплообмена, ограниченной внутренней поверхностью кристаллизатора.

Задачей, на решение которой направлено изобретение, является повышение эффективности использования плавильного оборудования за счет снижения затрат на его изготовление и эксплуатацию, а также за счет повышения его производительности.

Техническими результатами, достигаемыми при осуществлении изобретения, являются уменьшение длительности охлаждения отливаемого слитка, повышение ресурса кристаллизатора и снижение стоимости литейного оборудования.

Указанный технический результат достигается тем, что в вакуумной дуговой гарнисажной печи, содержащей вакуумную водоохлаждаемую камеру, электрододержатель, расходуемый электрод-гарнисаж, водоохлаждаемый тигель и разборный кристаллизатор, состоящий из втулки и поддона, согласно изобретению боковая поверхность кристаллизатора выполнена в виде разъемных секторов, образующих наружную боковую поверхность слитка, смыкающихся при сливе расплава в кристаллизатор и разжимающихся в вертикальной плоскости после формирования слитка под действием собственных механических приводов, при этом в водоохлаждаемой камере выполнены полости для размещения разжатых секторов кристаллизатора. Вакуумная дуговая печь оснащена бесконтактными датчиками, измеряющими температуру боковой поверхности отливаемого слитка.

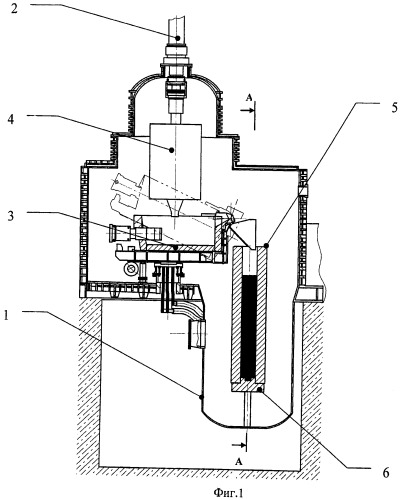

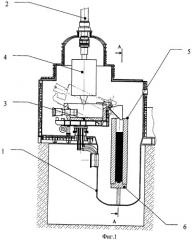

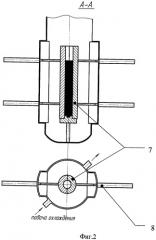

Изобретение поясняется чертежами. На фиг.1 изображен общий вид печи. На фиг.2 приведен вид по А-А на стадии слива расплава в кристаллизатор. На фиг.3 показан вид по А-А на стадии охлаждения сформировавшегося слитка.

Вакуумная дуговая печь состоит из вакуумной водоохлаждаемой камеры 1, электрододержателя 2, водоохлаждаемого тигля 3, электрода-гарнисажа 4, размещенных в водоохлаждаемой камере кристаллизатора 5 и поддона 6. Кристаллизатор состоит из разъемных секторов 7, имеющих поверхность разъема в вертикальной плоскости и перемещаемых в горизонтальном направлении приводными механизмами 8. Для размещения разжатых секторов кристаллизатора в водоохлаждаемой камере выполнены полости 9.

Работа печи осуществляется следующим образом.

К моменту начала слива расплава из тигля в кристаллизатор разъемные сектора кристаллизатора сомкнуты между собой и с поддоном и образуют замкнутый объем для формирования слитка. Поверхности разъема имеют минимальные зазоры для предотвращения пролива расплава. Для предотвращения пролива расплава по поверхностям разъема целесообразно устанавливать лабиринтные уплотнения или вкладыши из материала с высокой теплопроводностью, например из меди, обеспечивающие мгновенное застывание расплава в имеющемся зазоре.

При накоплении в тигле необходимого объема жидкого расплава осуществляется наклон тигля и слив расплава в кристаллизатор. Охлаждение расплава в кристаллизаторе для образования твердой корочки, способной удерживать геометрическую форму слитка, происходит емкостным способом за счет теплоемкости материала разъемных частей. После образования слитка, который гарантированно дал усадку по периметру кристаллизатора, и наступления режима теплоотдачи от слитка путем излучения, разъемные сектора кристаллизатора при помощи механического привода, например, гидроцилиндров, раздвигаются к стенкам водоохлаждаемой камеры и отводятся в специальные полости для размещения секторов. Теплоотдача от слитка путем излучения к стенкам водоохлаждаемой камеры интенсифицируется за счет увеличения площади поверхности, принимающей излучение остывающего слитка, а также разности температур поверхности слитка и стенки водоохлаждаемой камеры. Для оценки критерия достаточности охлаждения слитка печь оснащена бесконтактными датчиками, контролирующими температуру боковой поверхности слитка. После достижения необходимой температуры производится разгерметизация печи и выгрузка охлажденного слитка.

Данная конструкция печи позволяет существенно уменьшить толщину стенок кристаллизатора и достигнуть соотношения массы слитка и массы кристаллизатора 1:2.

Использование предлагаемой вакуумной дуговой гарнисажной печи повышает производительность процесса изготовления слитка, интенсифицирует скорость охлаждения слитка до одновременного остывания с гарнисажем, уменьшает массу конструктивных элементов печи и затраты на их изготовление.

1. Вакуумная дуговая гарнисажная печь, содержащая вакуумную водоохлаждаемую камеру, электрододержатель, расходуемый электрод-гарнисаж, водоохлаждаемый тигель и разборный кристаллизатор, состоящий из втулки и поддона, отличающаяся тем, что боковая поверхность втулки кристаллизатора выполнена в виде разъемных секторов для образования наружной боковой поверхности слитка, смыкающихся при сливе расплава в кристаллизатор и разжимающихся в вертикальной плоскости после формирования слитка под действием собственных механических приводов, при этом в водоохлаждаемой камере выполнены полости для размещения разжатых секторов кристаллизатора.

2. Вакуумная дуговая гарнисажная печь по п.1, отличающаяся тем, что она оснащена бесконтактными датчиками, измеряющими температуру боковой поверхности отливаемого слитка.