Способ переработки свинцовистых шламов электрорафинирования меди (варианты)

Иллюстрации

Показать всеИзобретение относится к переработке шламов электрорафинирования меди, содержащих свинец, сурьму, золото, серебро и редкие халькогены, и может быть использовано для получения коллективных концентратов драгметаллов. Способ предусматривает два варианта переработки шламов. Оба варианта включают в себя последовательное проведение выщелачивания шлама и флотации. По первому варианту шлам выщелачивают в растворе серной кислоты при температуре 104-106°С, парциальном давлении кислорода 0,02-0,1 МПа и перемешивании, характеризующемся скоростью абсорбции кислорода не менее 0,001 моль O2/м3-час-Па, фильтруют и флотируют. По второму варианту шлам подвергают жидкофазной сульфатизации при температуре 160-200°С, затем выщелачивают раствором сульфата железа (II), фильтруют и флотируют. Техническим результатом является сокращение массы шлама и повышение содержания в нем драгоценных металлов в 3,6-4,8 раза. Извлечение суммы золота и серебра в концентрат достигает 99,8%. 2 н.п. ф-лы, 3 пр., 4 ил., 1 табл.

Реферат

Изобретение относится к цветной металлургии, в частности к способам переработки шламов электрорафинирования меди, содержащих свинец, сурьму, золото, серебро и редкие халькогены.

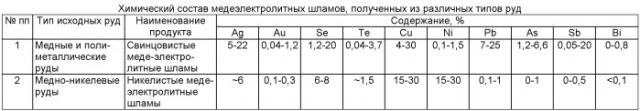

Химический и фазовый составы медеэлектролитных шламов - промпродукта металлургического производства, концентрирующего драгоценные металлы и редкие халькогены, - зависят от типа и состава перерабатываемого сырья (см. таблицу 1).

В никелистых шламах зерна фаз драгоценных металлов присутствуют преимущественно в индивидуальном состоянии со свободной от оксидных пленок поверхностью. Особенности их строения и состава делают переработку относительно простой. Основная присутствующая примесь - никель - может быть легко удалена вместе с медью известными, относительно простыми в реализации методами (автоклавное сернокислотное выщелачивание, жидкофазная сульфатизация).

Для свинцовистых шламов характерно наличие сростков оксидных фаз примесей с халькогенидами драгоценных металлов. Сростки представлены двумя типами частиц.

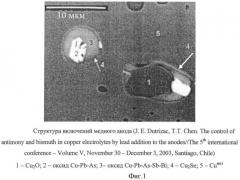

Первые представляют собой зерна сульфата свинца с оболочкой халькогенидов серебра и/или меди-серебра, покрытой тончайшей пленкой вторичных оксидов сурьмы и мышьяка. Они повторяют форму и строение включений анодного металла (фигуры 1-2), однако за счет превращений, претерпеваемых при электрорафинировании, отличны по составу. Доля частиц с такой структурой в шламах тем выше, чем меньше содержание кислорода в аноде в форме закиси меди и больше соотношение Pb/(Se+Te).

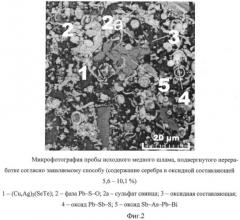

Вторые представляют собой объемные конгломераты переменного состава вторичного происхождения и состоят из тончайших частиц оксидов Sb-As, арсенатов и антимонатов цветных металлов с включениями халькогенидов серебра (фигура 2).

Эффективное обогащение свинцовистых шламов возможно только при организации специальных операций по удалению свинца и сурьмы, поскольку их извлечение из шламов в процессе обезмеживания в сернокислых средах невозможно.

В литературе описаны методы химического (выщелачивание растворами аминов, хлоридов натрия и/или кальция, гидроксида натрия, смесью уксусной кислоты и ацетата аммония) и механического извлечения свинца (флотация) из медеэлектролитных шламов.

Применение способов химического обессвинцевания сопряжено с получением больших объемов неустойчивых, агрессивных растворов (при выщелачивании хлоридами), а также дороговизной реагентов (выщелачивание растворами этилендиамина).

Способы механического обогащения характеризуются более низкими капитальными и передельным затратами при соизмеримых показателях по извлечению свинца, однако из-за особенностей химического и фазового состава шламов не всегда эффективны.

Известен способ флотационно-автоклавной переработки шламов электрорафинирования никеля (И.Н.Масленицкий. Флотационно-автоклавная схема переработки анодных шламов никелевого электролиза. Цветные металлы, 1959, №7, с.36-40), согласно которому шлам репульпируют и флотируют в сернокислом растворе по схеме, включающей основную флотацию и двукратную перечистку концентрата. Полученный пенный продукт подвергают магнитной сепарации для удаления ферритов и затем выщелачивают водой в автоклаве при температуре 115-120°С и парциальном давлении кислорода 1,5-2,0 МПа с целью удаления сульфидов цветных металлов. В оборотные продукты - магнитный концентрат (0,86% Pd) и хвосты флотации (~700 г/т Pd), извлекается 3,7% палладия. Эти продукты предлагают плавить на сульфидный сплав, который после дробления и измельчения присоединять к исходному шламу. Прямое извлечение палладия в концентрат - 95,3%.

Данный способ не применим для переработки свинец - и сурьмусодержащих шламов, т.к. даже длительная сернокислотная репульпация не позволяет очистить поверхность халькогенидов драгоценных металлов от пленок оксидов сурьмы и мышьяка, разрушить матричную составляющую и индивидуализировать зерна фаз драгоценных металлов. Неэффективность магнитной сепарации для медных шламов очевидна ввиду отсутствия сколько-нибудь значимого количества магнитных фаз.

Широко известен применяемый в промышленности способ низкотемпературной жидкофазной сульфатизации шламов, согласно которому влажный шлам заливают концентрированной серной кислотой и выдерживают при температуре 120-180°С в течение 3-8 часов. После охлаждения пульпу сульфатизации выщелачивают водой и фильтруют. Способ обеспечивает высокое извлечение в раствор цветных металлов и частичное - мышьяка при практически полном концентрировании драгоценных металлов, редких халькогенов, а также сурьмы и свинца в нерастворимом остатке.

Недостатком данного способа является низкая степень обогащения шлама.

Также существует способ обогащения шламов электролиза никеля и других продуктов, содержащих платиновые металлы, золото и серебро (патент РФ №2276195). Согласно способу шлам подвергают автоклавному окислительному выщелачиванию в растворе серной кислоты при температуре 108-110°С и парциальном давлении кислорода 0,4-1,0 МПа, а затем флотируют.

Предшествующее флотации окислительное низкотемпературное автоклавное выщелачивание позволяет селективно перевести в раствор цветные металлы (за исключением трудновскрываемых оксидов и ферритов никеля) и значительную часть серы, а также подготовить шлам к флотации.

Недостатком данного способа является то, что он не может быть применен для переработки свинцовистых медеэлектролитных шламов, обогащенных сурьмой и мышьяком, так как не учитывает особенностей их фазового состава и, соответственно, не обеспечивает необходимую для индивидуализации зерен фаз драгоценных металлов и активации их поверхности глубину протекания процессов при автоклавном выщелачивании. Условия проведения автоклавного выщелачивания являются необходимыми, но не достаточными для получения флотируемых пульп.

Наиболее близким техническим решением к заявляемому способу, принятому в качестве ближайшего аналога - прототипа изобретения, является способ обработки медеэлектролитных шламов, реализованный на двух металлургических заводах в Китае (Меретуков М.А., Орлов А.М. Металлургия благородных металлов. Зарубежный опыт, М., Металлургия, 1991, с.242-243).

Способ заключается в том, что шлам выщелачивают разбавленной серной кислотой при температуре 80°С в присутствии хлората натрия, затем обрабатывают медным скрапом и активированным углем с целью выделения золота, перешедшего в раствор в процессе выщелачивании, и фильтруют. Для перевода серебра в металлическую форму полученный кек обрабатывают железным порошком. Восстановленное серебро флотируют в кислой среде с добавлением железного порошка, бутиламинового аэро-влота и бутилового ксантогената в качестве реагентов.

Полученный концентрат содержит 54,9% серебра, 0,182% золота, 1,92% селена, 0,87% меди и 2,78% свинца. Извлечение золота и серебра по совокупности операций выщелачивание - флотация составляет 99,04 и 99,2% соответственно.

Недостатками ближайшего аналога (прототипа) являются возможность образования трудно восстановимого селенат-иона в процессе выщелачивания, и необходимость четкого дозирования медного скрапа для предотвращения возможности вторичного осаждения в кек значительных количеств селена. Кроме того, хлорат натрия является дорогостоящим реагентом, предъявляющим особые требования к условиям хранения и использования из-за своей взрывоопасности.

Задачей настоящего изобретения является разработка способа переработки шламов электрорафинирования меди, обеспечивающего высокую степень обогащения.

Техническим результатом, достигаемым изобретением, является получение богатого коллективного концентрата, пригодного для производства драгоценных металлов и селена любым известным способом, и продукта, содержащего свинец, сурьму и мышьяк, подходящего для переработки в свинцовом производстве. Применение данного способа к свинцовистым медным шламам позволяет сократить массу материала и повысить содержание в нем драгоценных металлов в 3,6-4,8 раза при прямом извлечении суммы золота и серебра в концентрат до 99,8%.

По первому варианту технический результат достигается тем, что в способе обогащения свинцовистых шламов электрорафинирования меди, содержащих свинец, сурьму, мышьяк, золото и серебро, последовательным проведением операций автоклавного окислительного выщелачивания и флотации согласно изобретению выщелачивание проводят в автоклаве при температуре 104-106°С с использованием в качестве окислителя кислорода, парциальное давление которого 0,02-0,1 МПа, при перемешивании до получения однородной суспензии и интенсивности, обеспечивающей скорость абсорбции кислорода не менее 0,001 моль О2/м3·час·Па.

А в другом основном варианте технический результат достигается тем, что в способе обогащения свинцовистых шламов электрорафинирования меди, содержащих свинец, сурьму, мышьяк, золото и серебро, включающем последовательное проведение операций жидкофазной сульфатизации, выщелачивания и флотации, согласно изобретению перед выщелачиванием проводят жидкофазную сульфатизацию при температуре 160-200°С и выщелачивание ведут раствором сульфата железа (II), содержащем железо в количестве, необходимом для восстановления присутствующих в жидкой части пульпы сульфатизации сурьмы, мышьяка и селена.

Предшествующее флотации автоклавное выщелачивание шламов обеспечивает подготовку материала к флотации - активацию поверхности халькогенидов, индивидуализацию фаз драгоценных металлов и примесных элементов за счет последовательно-параллельного протекания процессов 1-5, причем вклад каждого из них определяется режимами выщелачивания:

1) растворения матричной составляющей и оксидных пленок с поверхности халькогенидов с переводом в жидкую часть пульпы сурьмы, мышьяка, серебра и других элементов, входящих в их состав;

2) выщелачивания меди и теллура из селенотеллурида меди-серебра;

3) обменного взаимодействие серебра с нестехиометрическими селенотеллуридами меди-серебра;

4) упорядочения кристаллической решетки селенотеллуридов меди-серебра и соединений, образующих матричную составляющую и пленки на поверхности халькогенидов под действием повышенной температуры;

5) окисления перешедших в жидкую часть пульпы сурьмы и мышьяка до высших степеней окисления и вторичное их осаждение в кек в виде смешанных оксидов сурьмы-мышьяка и сурьмы-свинца.

В условиях, когда транспорт кислорода не является лимитирующей стадией, окисление компонентов шлама (процессы 2, 5) опережает процессы упорядочения кристаллических решеток (процесс 4). При этом достигаются чрезвычайно глубокое обезмеживание шлама (содержание меди в нерастворимом остатке менее 0,05%) и высокие показатели последующего флотационного разделения, определяющиеся глубиной окисления сурьмяных и мышьяковых фаз.

При реализации автоклавного выщелачивания в условиях дефицита кислорода роль процессов упорядочения кристаллических решеток становится весьма существенной. Пассивирующие пленки на поверхности халькогенидов и матричная составляющая становятся более упорными по отношению к жидкой части пульпы, что приводит к снижению (вплоть до нуля) флотационной активности пульп.

Уменьшение температуры выщелачивания приводит к замедлению всех процессов, протекающих при автоклавном окислительном выщелачивании. Однако кинетика химических реакций (процессы 2, 5) более подвержена влиянию данного фактора, нежели темп упорядочения кристаллических решеток (процесс 4).

Таким образом, получение флотируемых пульп при автоклавном выщелачивании возможно только при значительном превышении скорости окисления (процессы 2, 5) над скоростью упорядочения кристаллических решеток (процесс 4) компонентов шлама, что достигается поддержанием режимных параметров в указанном диапазоне. Выход значений парциального давления кислорода, скорости абсорбции кислорода и температуры за нижнюю границу диапазона (0,02 МПа, 0,001 моль О2/м3·час·Па и 104°С соответственно) приводит к изменению соотношения вышеуказанных скоростей и получению нефлотируемых пульп. Повышение парциального давления кислорода и температуры сверх 0,15 МПа и 106°С соответственно приводит к увеличению потерь селена с растворами выщелачивания, однако не оказывает существенного влияния на показатели флотации.

При сульфатизации при температуре выше 160°С происходят окисление и растворение большого количества компонентов шлама: сурьма и мышьяк переходят в раствор в высших степенях окисления; халькогениды меди, меди-серебра и серебра окисляются с образованием сульфата меди, сульфата серебра и октаселенбисульфата (Se8(HSO4)2).

При выщелачивании пульпы сульфатизации водой октаселенбисульфат дис-пропорционирует на селенистую кислоту и элементарный селен, который взаимодействует с серебром и формирует на поверхности сульфата свинца осадок вторичного селенида серебра (фигура 3, реакции 1-2). При гидролизе сульфата сурьмы как в объеме раствора, так и на поверхности твердых частиц (в том числе халькогенидов), формируется осадок, подавляющий флотационную активность частиц

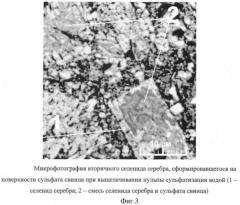

При выщелачивании пульпы сульфатизации, содержащей октаселенбисульфат и бисульфат серебра, раствором сульфата железа (II) происходит непосредственное образование селенида серебра в виде индивидуальных правильных кристаллов кубической формы (фигура 4, реакция 3). Сурьма и мышьяк восстанавливаются и быстро и полно выпадают в осадок в виде сфероидальных зерен, причем формирование осадка происходит не на поверхности твердых частиц, как это наблюдается при выщелачивании водой, а в объеме раствора

Снижение температуры сульфатизации ниже 160°С не дает положительного эффекта, поскольку процесс окисления селенотеллурида меди-серебра шлама до окстаселенбисульфата будет подавлен, повышение температуры более 200°С не окажет положительного влияния на показатели процесса, однако приведет к повышенным энергозатратам.

Далее приведены результаты лабораторных и укрупненно-лабораторных опытов.

Способ по пункту 1

Пример 1. Навеску медного шлама массой 150 г состава, %: 11,5 Ag, 4,9 Se, 15,3 Pb, 7,3 Sb, 15,9 Сu выщелачивали в автоклаве емкостью 1 дм3 с перемешивающим устройством, обеспечивающим скорость абсорбции кислорода 0,21 мольО2/м3·час·Па, при температуре 104-106°С и парциальном давлении кислорода 0,1 МПа. Полученный кек флотировали в замкнутом цикле с двумя перечистками концентрата и контрольной флотацией хвостов.

По совокупности операций автоклавное окислительное выщелачивание - флотация шлам обогащается 4,2 раза. Флотоконцентрат содержит 51,0% серебра, 18% селена, 9,1% свинца, 6,1% сурьмы. Хвосты содержат 0,2% серебра. Прямое извлечение серебра в концентрат составляет 99,5%; в хвосты извлекается 85,1% свинца и 79,3% сурьмы; извлечение селена в раствор ~ 1% от содержания в исходном шламе.

Пример 2. Навеску медного шлама массой 4,2 кг состава, %: 12,4 Ag, 5,1 Se, 15,3 Pb, 7,5 Sb, 17,6 Сu выщелачивали в автоклаве емкостью 25 дм3 с перемешивающим устройством, обеспечивающим скорость абсорбции кислорода 0,017 мольО2/м3·час·Па, при температуре 104-106°С, парциальном давлении кислорода 0,1 МПа. Полученный кек флотировали в замкнутом цикле с тремя перечистками концентрата и контрольной флотацией хвостов.

По совокупности операций автоклавное окислительное выщелачивание - флотация шлам обогащается 3,6 раза. Флотоконцентрат содержит 45,0% серебра, 16,2% селена, 13,7% свинца, 6,9% сурьмы. Хвосты содержат 0,5% серебра. Прямое извлечение серебра в концентрат составляет 98,9%; в хвосты извлекается 73,5% свинца и 73,8% сурьмы; извлечение селена в раствор ~ 1% от содержания в исходном шламе.

Способ по пункту 2

Пример 3. Навеску медного шлама массой 150 г состава 11,5 Ag, 4,9 Se, 15,3 Pb, 7,3 Sb, 15,9 Сu подвергали жидкофазной сульфатизации при температуре 180°С, затем выщелачивали в растворе сульфата железа (II), содержащем 27,2 г железа при температуре ~100°С. Полученный кек флотировали в замкнутом цикле с тремя перечистками концентрата и контрольной флотацией хвостов.

По совокупности операций жидкофазная сульфатизация - выщелачивание в растворе сульфата железа (II) - флотация шлам обогащается 4,8 раза. Флотоконцентрат содержит 55% серебра, 8% свинца, 2,7% сурьмы. Хвосты содержат 0,5% серебра. Прямое извлечение серебра в концентрат составляет 98,7%; в хвосты извлекается 89% свинца и 78,8% сурьмы; извлечение селена в раствор <0,1% от содержания в исходном шламе.

1. Способ обогащения свинцовистых шламов электрорафинирования меди, содержащих свинец, сурьму, мышьяк, золото и серебро, включающий последовательное проведение операций выщелачивания и флотации, отличающийся тем, что выщелачивание проводят в автоклаве при температуре 104-106°С, с использованием в качестве окислителя кислорода, парциальное давление которого 0,02-0,1 МПа, при перемешивании до получения однородной суспензии при интенсивности, обеспечивающей скорость абсорбции кислорода не менее 0,001 моль O3/м3·ч·Па.

2. Способ обогащения свинцовистых шламов электрорафинирования меди, содержащих свинец, сурьму, мышьяк, золото и серебро, включающий последовательное проведение операций выщелачивания и флотации, отличающийся тем, что перед выщелачиванием проводят жидкофазную сульфатизацию при температуре 160-200°С, и выщелачивание ведут раствором сульфата железа (II), содержащим железо в количестве, необходимом для восстановления присутствующих в жидкой части пульпы судьфатизации сурьмы, мышьяка и селена.