Наращиваемый модульный реактор

Иллюстрации

Показать всеИзобретение относится к области энергетики и может быть использовано в реакторах. Реактор включает в себя монолитный элемент, имеющий множество ребер в окружном направлении для потока текучей среды через реактор. Монолитный элемент расположен внутри, в общем, цилиндрической внешней трубы и вокруг гофрированной внутренней трубки. Реактор включает в себя устройство для разжимания монолитного элемента в радиальном направлении вовне, так чтобы поддерживать контакт между монолитным элементом и внешней трубой. Технический результат - улучшение рабочих и прочностных характеристик реактора. 5 н. и 20 з.п. ф-лы, 23 ил.

Реферат

Данное изобретение относится к области поверхностных каталитических реакций и/или теплообмена. Настоящее изобретение предусматривает реактор, иногда именуемый наращиваемым модульным реактором или SSR-реактором, который размещается внутри цилиндрической трубы и который эффективно передает теплоту от трубы к внутренней части реактора или от внутренней части реактора к трубе.

Реактор и его усовершенствования по настоящему изобретению решают задачи, аналогичные задачам, решаемым носителями катализатора, описанными в публикациях патентных заявок США, 2007/0025893, 2006/0263278, 2006/0245982, 2006/0245981, 2006/0230613, 2006/0228598, 2006/0019827 и 2006/0008414 и патентах US 7150099 и 6920920, содержание которых включено в данную заявку в качестве ссылки.

Реакторы, показанные в вышеназванных заявках, и другие реакторы предшествующего уровня техники обычно занимают по существу все пространство внутри цилиндрической внешней трубы. Проблема реакторов этого вида заключается в том, что они не особенно хорошо функционируют в области около центра реактора. Было обнаружено, что большинство каталитических реакций происходит около внешних участков реактора, то есть около внешней трубы, где теплообмен осуществляется с большей легкостью. Эта проблема снижает производительность реактора, по существу ограничивая его пропускную способность, которая может быть обеспечена при требуемом уровне химического превращения.

Настоящее изобретение предусматривает конструкцию реактора, которая решает вышеупомянутую проблему. Реактор по настоящему изобретению обеспечит в существенной мере более высокую пропускную способность, чем реакторы аналогичного размера предшествующего уровня техники.

Другая проблема, с которой сталкиваются в реакторах, устанавливаемых в цилиндрических трубах, представляет собой проблему ползучести металла и теплового расширения. Реакторы, описанные в вышеназванных заявках, так же, как и реактор по настоящему изобретению, предназначены для того, чтобы вставляться в металлические трубы и эксплуатироваться иногда при высоких температурах в диапазоне 850-900°С и высоких давлениях в диапазоне 20-30 бар. Давление создает большое напряжение в окружном направлении, которому материал трубы с трудом противостоит при высокой температуре. За годы ползучесть металлической внешней трубы приводит к увеличению диаметра трубы. Даже несколько миллиметров увеличения диаметра трубы создают нежелательный зазор между реактором и окружающей его трубой. Типичный реактор, который был вставлен в новую трубу таким образом, что реактор первоначально находится в хорошем контакте с трубой, при ползучести трубы в течение этих лет будет терять контакт с трубой. Такая ползучесть вызовет значительное снижение рабочих характеристик.

Настоящее изобретение предусматривает конструкцию, которая устраняет вышеупомянутую проблему. Изобретение включает в себя устройство, которое непрерывно компенсирует ползучесть, обеспечивая надлежащий контакт между реактором и окружающей внешней трубой.

Реактор по настоящему изобретению может использоваться везде, где традиционно использовались керамические насадки, например в области каталитического реформинга топлива, для производства водорода, который затем используется при генерировании электричества в топливном элементе, или в других производственных процессах, таких как очистка нефти и газа, производство аммиака и удобрений, гидрогенизация нефти и химических продуктов, и раскисление железной руды. Реактор мог бы использоваться в качестве каталитической или некаталитической камеры сгорания, в качестве реактора конверсии водяного газа, в качестве реактора Фишера-Тропша или в качестве простого теплообменника.

Раскрытие изобретения

В одном варианте своей реализации реактор по настоящему изобретению может содержать монолитный элемент с множеством ребер в окружном направлении, таком, что эти ребра образуют протоки или каналы для направления потока текучей среды через реактор. Этот монолитный элемент реактора имеет внешнюю кольцевую поверхность с внешним диаметром и внутреннюю кольцевую поверхность с внешним диаметром, причем упомянутая внутренняя кольцевая поверхность образует центральную часть реактора. Кроме того, монолитный элемент содержит, по меньшей мере, один вырез по своей кольцевой поверхности, например внешней кольцевой поверхности, внутренней кольцевой поверхности, или их сочетанию. Этот, по меньшей мере, один вырез образует открытый канал, расположенный на участке кольцевой поверхности монолитного элемента. Реактор располагается во внешней трубе, примыкающей к внешней кольцевой поверхности монолитного элемента.

В другом варианте своей реализации реактор по настоящему изобретению может содержать ряд монолитных элементов, сложенных стопкой вместе, причем каждый монолитный элемент этого ряда содержит множество ребер в окружном направлении, таком, что эти ребра образуют практически вертикальные проточные каналы для потока текучей среды через реактор. Каждый монолитный элемент этого ряда имеет внешнюю кольцевую поверхность с внешним диаметром, и внутреннюю кольцевую поверхность с внутренним диаметром, причем упомянутая внутренняя кольцевая поверхность образует центральную часть реактора. Примыкая к внутренней кольцевой поверхности этого ряда монолитных элементов, сложен стопкой вместе ряд баллонов, таких как верхний баллон, средний баллон и/или нижний баллон. Этот ряд баллонов образует границу между этим рядом монолитных элементов и центральной частью реактора. Реактор располагается во внешней трубе, примыкающей к внешней кольцевая поверхности монолитного элемента.

В другом варианте своей реализации реактор по настоящему изобретению может быть спроектирован для использования в системе с нисходящим потоком. Реактор может содержать монолитный элемент, имеющий длину, измеряемую от верхней поверхности монолитного элемента до нижней поверхности монолитного элемента. Монолитный элемент содержит множество ребер в окружном направлении, таком, что эти ребра образуют проточные каналы для потока текучей среды через реактор. Реактор может иметь внутреннюю трубу, примыкающую к внутренней кольцевой поверхности монолитного элемента, и коническое кольцо, примыкающее к внутренней трубе. Коническое кольцо образует угловое соединение с внутренней трубой. Предпочтительно, чтобы это угловое соединение располагалось на расстоянии, большем, чем 50% длины монолитного элемента, от верхней поверхности монолитного элемента.

В другом варианте своей реализации реактор по настоящему изобретению может быть спроектирован для использования в системе с восходящим потоком. Реактор может содержать монолитный элемент, имеющий длину, измеряемую от верхней поверхности монолитного элемента до нижней поверхности монолитного элемента. Монолитный элемент содержит множество ребер в окружном направлении, таком, что эти ребра образуют проточные каналы для потока текучей среды через реактор. Реактор может иметь внутреннюю трубу, примыкающую к внутренней кольцевой поверхности монолитного элемента, и коническое кольцо, примыкающее к внутренней трубе. Коническое кольцо образует угловое соединение с внутренней трубой, как это описано в данном документе. Предпочтительно, чтобы это угловое соединение располагалось на расстоянии, большем, чем 60% длины монолитного элемента, от нижней поверхности монолитного элемента.

В другом варианте своей реализации реактор по настоящему изобретению может содержать множество ребер в кольцевом расположении, таком, что эти ребра образуют проточные каналы для потока текучей среды через реактор. Кольцевое расположение ребер создает монолитный элемент, который является расширяемым в радиальном направлении. Кроме того, монолитный элемент имеет внешнюю кольцевую поверхность с внешним диаметром и внутреннюю кольцевую поверхность с внутренним диаметром, причем упомянутый внутренний диаметр определяет центральную часть реактора. Примыкая к внутренней кольцевой поверхности монолитного элемента, располагается расширяемая гофрированная внутренняя труба, а примыкая к этой внутренней трубе или внутри нее, располагается расширяемое коническое кольцо. Коническое кольцо и внутренняя труба образуют, по существу, герметичную границу между монолитным элементом и центральной частью реактора. Эта граница вынуждает, по существу, весь поток текучей среды через реактор протекать через монолитный элемент, а следовательно, в удалении от центральной части.

В другом варианте реализации изобретения предусматривается способ установки реактора по настоящему изобретению. Способ содержит этапы, на которых:

используют внешнюю трубу, имеющую внутренний диаметр, для установки в нее реактора;

используют монолитный элемент, содержащий множество ребер в окружном направлении, таком, что эти ребра образуют проточные каналы для потока текучей среды через реактор, причем монолитный элемент имеет внешнюю кольцевую поверхность с внешним диаметром и внутреннюю кольцевую поверхность с внутренним диаметром;

сжимают монолитный элемент при помощи сжимающих средств таким образом, чтобы внешний диаметр монолитного элемента был меньше, чем внутренний диаметр внешней трубы, причем у монолитного элемента внешний кольцевой диаметр в несжатом состоянии больше, чем внутренний диаметр внешней трубы;

вставляют сжатый монолитный элемент во внешнюю трубу;

разъединяют сжимающие средства, позволяя монолитному элементу расшириться в несжатое положение таким образом, чтобы внешняя кольцевая поверхность монолитного элемента находилась в контакте с внешней трубой.

Специалисты в данной области техники, выявит и другие задачи и преимущества изобретения при чтении нижеследующего краткого описания чертежей, подробного описания изобретения и прилагаемой формулы изобретения.

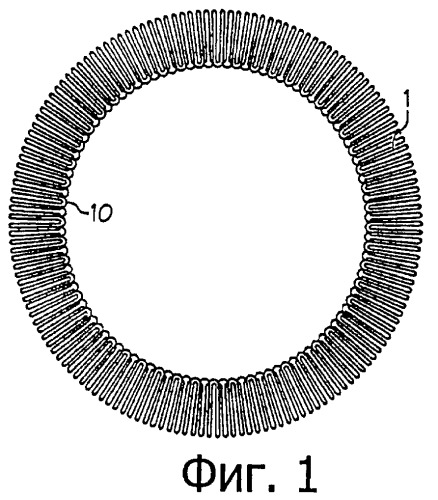

На фиг.1 приведен вид с торца кольцевого монолитного элемента и связанной с ним внутренней трубки в соответствии с настоящим изобретением.

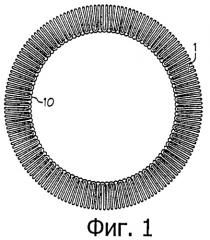

На фиг.2 приведен вид в разрезе реактора, установленного внутри внешней трубы в соответствии с настоящим изобретением.

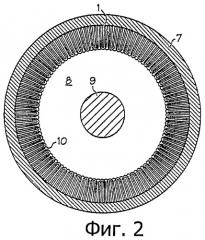

На фиг.3 приведен вид сбоку в перспективе монолитного элемента, имеющего спиральный вырез в соответствии с настоящим изобретением.

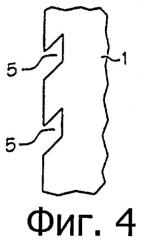

На фиг.4 приведен вид в разрезе ребра монолитного элемента в соответствии с настоящим изобретением.

На фиг.5 приведен вид внутренней поверхности кольца монолитного элемента, имеющего внутренний горизонтальный вырез с отклонителями потока, вставленными внутри вырезов, в соответствии с настоящим изобретением.

На фиг.6 приведен вид в перспективе с торца внутренней трубы, имеющей разжимные пружины, расположенные в заданных областях внутри трубы в соответствии с настоящим изобретением.

На фиг.7 приведен вид в разрезе трех форм баллонов: верхней, средней и нижней формы, в ориентации, предназначенной для системы с нисходящим потоком в соответствии с настоящим изобретением.

На фиг.8 приведен вид в разрезе трех форм баллонов: верхней, средней и нижней формы, в ориентации, предназначенной для системы с восходящим потоком в соответствии с настоящим изобретением.

На фиг.9 приведен вид в перспективе разжимной пружины в сжатом состоянии в соответствии с настоящим изобретением.

На фиг.10 приведен вид в перспективе разжимной пружины в несжатом состоянии в соответствии с настоящим изобретением.

На фиг.11 приведен вид в перспективе листа гофрированной фольги, используемой для образования внутренней трубы, на котором этот лист фольги имеет плоский канал, для введения в него разжимной пружины, показанной на фиг.9, в соответствии с настоящим изобретением.

На фиг.12 приведен вид сверху под углом в перспективе конического кольца, изготовленного из гофрированной фольги в соответствии с аспектом настоящего изобретения.

На фиг.13 приведен местный вид в разрезе нижнего сегмента реактора, имеющего плавающую кольцевую пластину и ограничительную пластину, прикрепленную к нижней части центрального поддерживающего элемента, в соответствии с настоящим изобретением.

На фиг.14А приведен вид сбоку в перспективе одной части втулки, состоящей из двух деталей, в соответствии с настоящим изобретением.

На фиг.14B приведен вид сверху под углом в перспективе одной части втулки, состоящей из двух деталей, в соответствии с настоящим изобретением.

На фиг.15 приведен вид сверху под углом в перспективе конического кольца, изготовленного из гофрированной фольги, на котором коническое кольцо около своей верхней части имеет штампованный элемент в соответствии с настоящим изобретением.

На фиг.16 приведен вид сверху под углом в перспективе конического кольца, имеющего втулку, герметизированную в верхней части конического кольца в соответствии с настоящим изобретением.

На фиг.17 приведен местный вид в разрезе реактора, имеющего цепочку или ряд монолитных элементов, соединенных вместе и прикрепленных к центральному поддерживающему элементу в соответствии с настоящим изобретением.

На фиг.18 приведен вид в разрезе соединительной детали для соединения сегментов реактора вместе в соответствии с настоящим изобретением.

На фиг.19 приведен местный вид в разрезе реактора, имеющего цепочку соединительных деталей, соединенных вместе в соответствии с аспектом настоящего изобретения.

На фиг.20 приведен местный вид в разрезе сегмента реактора, имеющего длину L монолитного элемента и внутренний диаметр D монолитного элемента в соответствии с настоящим изобретением.

На фиг.21А приведен местный вид в разрезе реактора, с наполнителем, расположенным рядом с внутренней стенкой подложки, в соответствии с настоящим изобретением.

На фиг.22В приведен местный вид в разрезе реактора, с наполнителем, расположенным рядом с внутренней стенкой подложки, в соответствии с настоящим изобретением.

Реактор, иногда называемый наращиваемым модульным реактором "SSR-реактором", содержит носитель катализатора, предпочтительно изготовленный из металлической фольги, причем металлическая фольга содержит множество пластинок или ребер, которые имеют относительно большую площадь поверхности для каталитической реакции и/или теплообмена. В предпочтительном варианте реализации изобретения ребра образованы посредством отгибания металлической фольги назад и вперед таким образом, чтобы образовать монолитный элемент. Термины "пластинки" и "ребра" используются в этом описании как взаимозаменяемые. Если монолитный элемент используется для каталитических реакций, то его поверхности могут быть покрыты соответствующим катализатором. Ребра могут быть выполнены вокруг центрального поддерживающего элемента, такого как центральная оправка, труба, стойка, соединительная деталь или другая конструкция, в кольцевом направлении для того, чтобы сформировать монолитный элемент обычного кольцевого поперечного сечения, если смотреть в направлении движения текучей среды через реактор. Монолитный элемент и центральная конструкция могут быть вставлены внутрь цилиндрической трубы или внешней трубы 7, такой как труба реформинг-установки, которая ограждает реактор. Внешняя труба 7 фактически передает теплоту от внешней стороны трубы к внутренней части реактора, или от внутренней части реактора к цилиндрической трубе. Другая сторона реактора может быть скреплена расширяемой внутренней трубой 10, такой как подложка, которая может быть гофрированной. В качестве альтернативы, подложка может представлять собой плоские сегменты, уложенные внахлестку один на другой. Реактор занимает пространство, которое обычно примыкает к внутренней поверхности внешней трубы 7, не занимая пространство около центральной оси внешней трубы. Преимущество этой кольцевой конструкции заключается в том, что ребра реактора все расположены в области, которая является самой близкой к внешней трубе 7. Теплота снаружи внешней трубы 7 с легкостью передается кольцу. Внутренняя труба 10 не дает газу, поступающему в реактор, течь в центральную область конструкции.

Далее будут описаны различные модификации и варианты реализации реактора и связанных с ним компонентов. Базовая конструкция реактора по настоящему изобретению показана на фиг.1. Монолитный элемент 1 имеет внутреннюю кольцевую поверхность, имеющую внутренний кольцевой диаметр, и внешнюю кольцевую поверхность, имеющую внешний кольцевой диаметр. Как показано на чертеже, кольцевой монолитный элемент 1 может быть образован из полосы металлической или стальной фольги, которая была отогнута назад и вперед. Сгибы фольги создают ребра или пластинки и являются средствами для теплообмена. Плотность расположения ребер в монолитном элементе может варьироваться в зависимости от количества сгибов и требуемого количества ребер. Предпочтительно, чтобы плотность расположения ребер монолитного элемента 1 была больше чем 1, более предпочтительно - 5, более предпочтительно - 10, более предпочтительно - 15, более предпочтительно - 20, более предпочтительно - 25, более предпочтительно - 30 или приблизительно 28 ребер на 25,4 мм длины, измеряемой по внутреннему кольцевому диаметру монолитного элемента.

Ребра, показанные на фиг.1, образуют плоские вертикальные проточные каналы для текучей среды, протекающей через реактор. В качестве альтернативы, ребра могут иметь волнистую, образующую или любую аналогичную форму, которая увеличивает площадь поверхности монолитного элемента, открытую для потока текучей среды, не показанного на фиг.1, а также которая увеличивает турбулентность, и, следовательно, и теплопередачу. Монолитный элемент может быть связан по своей внутренней кольцевой поверхности, например, посредством сварки с расширяемой внутренней трубой 10, такой как гофрированная подложка. Подложка 10 может иметь гофрированную поверхность и может состоять из высокопрочного сплава, такого как Haynes 230, или того же материала, что и монолитный элемент 1. На фиг.2 показан монолитный элемент 1, установленный внутри внешней трубы 7, такой как металлическая труба или труба реформинг-установки, и центральный поддерживающий элемент 9, расположенный на центральной оси монолитного элемента 1. При этом расположении монолитный элемент 1 окружает центральный поддерживающий элемент 9 и образует открытый промежуток 8 между монолитным элементом 1 и центральным поддерживающим элементом 9. Монолитный элемент 1 обычно расширяется и/или сжимается в радиальном направлении. Таким образом, промежуток 8 может использоваться как пространство для размещения элементов для расширения или сжатии монолитного элемента 1 при установке или при удалении монолитного элемента из внешней трубы 7, как это будет объяснено ниже.

Для того чтобы улучшить характеристики потока текучей среды или турбулентность в реакторе, в монолитный элемент 1 могут быть внесены изменения, такие как вырезы 5, например, на внешней или внутренней кольцевой поверхности. Вырез 5 образует открытый канал для потока текучей среды и расположен по участку поверхности монолитного элемента 1. Термин "поток текучей среды с улучшенными характеристиками" в том значении, в котором он здесь используется, в общем, относится к усиленному перемешиванию текучей среды в реакторе и/или повышенной теплопередаче, такой как теплопередача между монолитным элементом 1 и внешней трубой 7. Различные вырезы 5, рассматриваемые ниже, могут быть сделаны традиционным способом, таким как пропиливание участка монолитного элемента 1 полотном абразивной дисковой пилы или с использованием режущего аппарата с водяной струей высокого давления.

На фиг.3 показан монолитный элемент 1, имеющий непрерывный выполненный под углом вырез 5, расположенный на его внешней кольцевой поверхности. Как показано на чертеже, непрерывный выполненный под углом вырез 5 образует открытый спиральный проток или канал по внешней кольцевой поверхности монолитного элемента 1, который начинается около верхней части монолитного элемента 1 и расположен под указанным углом до тех пор, пока вырез 5 не достигнет нижней части монолитного элемента 1. Предпочтительно, чтобы угол выреза 5, измеренный от горизонтали 12 (то есть перпендикуляра к потоку текучей среды через реактор), находился в диапазоне приблизительно от 5 до 30 градусов, предпочтительно - от 10 до 25 градусов, предпочтительно - от 10° до 20° или приблизительно 15°. Вырез 5 может иметь любую форму, например квадратную, прямоугольную, криволинейную или форму желобообразного проема в монолитном элементе 1. На фиг.3 показан обычный квадратный или коробчатый непрерывный выполненный под углом вырез 5 в монолитном элементе 1. Выполненный под углом вырез 5 также может быть выполнен как под углом к горизонтали 12, образуя спиральную конфигурацию, так и под таким углом по отношению к горизонтали 12, что проем, образованный вырезом 5, имеет наклон вверх или вниз по отношению к направлению потока текучей среды в реакторе. Например, на фиг.4 показан вид в разрезе монолитного элемента 1, имеющего на своей внешней кольцевой поверхности, выполненный под углом вырез 5. Выполненный под углом вырез, как это показано на фиг.3, может быть в форме винтовой резьбы, имеющей левое или правое направление или вращение выреза. Хотя это и не показано на чертеже, вырез 5 или множество вырезов 5 могут иметь наклон вверх или вниз под любым углом по отношению к направлению потока текучей среды.

Поскольку на пути текучей среды в реакторе встречается вырез 5, то текучая среда стремиться следовать по проточному каналу, образованному вырезом 5. Например, текучая среда может следовать по спиральному проточному каналу выполненного под углом выреза 5 и протекать в боковом направлении в соседние каналы, образованные ребрами монолитного элемента 1. Такая конфигурация потока делает возможным усиленное перемешивание текучей среды по внешней периферии монолитного элемента 1 и способствует равномерному нагреванию монолитного элемента 1. В случае, когда несколько реакторов устанавливаются стопкой вместе, один поверх другого, вырезы 5 могут быть выровнены таким образом, чтобы начало выреза 5 на верхней части одного монолитного элемента 1 могло совпадать с окончанием выреза 5 на нижней части монолитного элемента 1, устанавливаемого в стопке поверх первого монолитного элемента 1. Выравнивание вырезов 5 в нескольких монолитных элементах 1 позволяет текучей среде непрерывно протекать через реакторы по периферии каждого монолитного элемента 1, не отклоняясь значительно на конце каждого монолитного элемента прежде, чем текучая среда поступит в следующий монолитный элемент 1, установленный в стопке ниже или выше, в зависимости от того, имеет ли поток текучей среды направление восходящего потока или нисходящего потока.

В другом варианте реализации изобретения вырезы 5 в монолитном элементе 1 могут быть расположены как множество вырезов 5, равномерно разнесенных друг от друга на выбранное расстояние таким образом, чтобы образовывать выполненную под углом полосчатую конфигурацию на внешней кольцевой поверхности монолитного элемента 1. Эта полосчатая конфигурация может иметь левостороннюю или правостороннюю схему нарезки. Вырезы 5 могут быть выполнены под углом по отношению к вертикальному направлению потока текучей среды, например, в 15°. Количество вырезов 5 может варьироваться в зависимости от требуемой конфигурации потока текучей среды, степени перемешивания текучей среды или теплопередачи в реакторе. Как описано выше, множество выполненных под углом вырезов 5 может быть выравнено с вырезами 5 в отдельном монолитном элементе 1, который может быть в стопке установлен выше или ниже, для того чтобы создать непрерывное течение текучей среды через реактор или цепочку установленных стопкой реакторов.

В другом варианте реализации изобретения вырез 5 или множество 5 могут быть по существу перпендикулярными направлению потоку текучей среды, то есть вырез имеет горизонтальное направление. В этой конструкции вырез 5 образует окружной канал по монолитному элементу 1. Горизонтальный вырез 5 может быть расположен в любом месте вдоль монолитного элемента 1 и на внешней кольцевой поверхности или внутренней кольцевой поверхности. Горизонтальный вырез 5 или множество горизонтальных вырезов 5 могут использоваться в случае, когда реактор равномерно нагревается внешней трубой 7.

В другом варианте реализации изобретения монолитный элемент 1 может иметь вырезы 5 на своей внутренней кольцевой поверхности, образующие открытый канал на участке внутренней кольцевой поверхности. Монолитный элемент 1 может иметь вырезы 5 на внутренней кольцевой поверхности, то есть внутренние вырезы, внешней кольцевой поверхности, то есть внешние вырезы, или их сочетание. Предпочтительно, чтобы внутренние вырезы 5 примыкали к центральному поддерживающему элементу 9 или другим компонентам, таким как коническое кольцо 13 или внутренняя труба 10, расположенные между центральным поддерживающим элементом 9 и монолитным элементом 1. В случае, когда внутренняя труба 10 скреплена или связана или просто установлена смежно с монолитным элементом 1, внутренние вырезы 5 находились бы в непосредственном контакте с внутренней трубой 10. Внутренние вырезы 5 могут быть прямыми, то есть располагаться под углом 90° к вертикальным ребрам, или выполненными под углом, образуя спиральную конфигурацию, и/или выполненными под углом по отношению к горизонтали 12 таким образом, чтобы проем, созданный вырезом 5, мог иметь наклон вверх или вниз под любым углом к направлению потока текучей среды в реакторе, как это было рассмотрено выше. Например, внутренний вырез мог бы представлять собой прямой вырез на внутренней поверхности монолитного элемента, имеющий глубину 5,08 мм и ширину 2,54 мм.

В одном варианте реализации изобретения внутри выреза 5 на кольцевой поверхности монолитного элемента 1 может быть вставлен прерыватель потока или отклонитель 14 потока. Предпочтительно, чтобы отклонитель 14 не был прикреплен к поверхности выреза 5. В качестве альтернативы, отклонитель 14 потока может быть прикреплен, например, посредством сварки, к внутреннему вырезу 5 на внутренней поверхности монолитного элемента 1. Отклонитель 14 потока может быть гофрированной полосой металлической фольги, предпочтительно выполненной в форме кольца, которая соответствует форме выреза 5. Например, отклонитель 14 потока может быть полосой гофрированной металлической фольги шириной 4,76 мм. Предпочтительно, чтобы отклонитель 14 потока был изготовлен из металла или того же материала, что и материал монолитного элемента 1. На фиг.5 показан отклонитель 14 потока внутри внутреннего выреза 5 в монолитном элементе 1. Как показано на чертеже, отклонитель 14 потока занимает по существу все пространство внутреннего выреза 5 таким образом, что единственные незанятые области во внутреннем вырезе 5 образованы гофрами отклонителя 14 потока. Конфигурацию потока текучей среды через монолитный элемент 1 можно изменять согласно тому, что требуется, размещая по внутренней стороне монолитного элемента 1 один или множественные отклонители 14 потока. Например, монолитный элемент 1 мог бы включать в себя один отклонитель 14 потока, расположенный во внутреннем вырезе 5, на 25,4 мм длины монолитного элемента 1, измеряемой в направлении потока текучей среды. В качестве альтернативы, для того, чтобы направить поток текучей среды согласно требованиям можно использовать любой другой интервал расположения отклонителя 14 потока. В другом варианте реализации изобретения один или множественные отклонители 14 потока могут быть вставлены во внешние вырезы 5 на внешней поверхности монолитного элемента 1. Таким образом, отклонители 14 потока могут быть расположены около внешней кольцевой поверхности и внутренней кольцевой поверхности или только на внутренней кольцевой поверхности или внешней кольцевой поверхности монолитного элемента 1.

Как было сказано выше, монолитный элемент 1 может иметь вырезы 5 или модификации, такие как отклонитель 14 потока, для изменения конфигурации потока текучих сред через реактор. Вырезы 5 могут представлять собой внутренние вырезы 5 с отклонителями 14 потока или без них, внешние вырезы 5, с отклонителями 14 потока или без них, или любое их сочетание. Например, монолитный элемент 1 может иметь внешние вырезы 5 в форме криволинейных желобков и, по меньшей мере, один внутренний имеющий квадратную форму вырез 5 с прикрепленным к нему отклонителем 14 потока. Отклонитель 14 потока может быть гофрированным таким образом, чтобы вершины гофров были выровнены с каналами, образованными ребрами в монолитном элементе 1. Таким образом, вершины гофров отклонителя 14 потока могут размещаться в каналах при закреплении отклонителя 14 потока к монолитному элементу 1.

Согласно фиг.6 около внутренней кольцевой поверхности монолитного элемента 1, или примыкая к этой поверхности, может быть расположена внутренняя труба 10. Предпочтительно, чтобы внутренняя труба 10, как это показано на чертеже, не была прикреплена к внутренней кольцевой поверхности монолитного элемента 1. В качестве альтернативы, внутренняя труба 10, такая как подложка, образованная из гофрированной фольги, может быть прикреплена к монолитному элементу 1, предпочтительно посредством сварки, такой как сварка прихваточными швами. Гофрированная подложка может быть выполнена с редкими плоскими зонами, способствующими такой сварке прихваточными швами. Например, гофрированная труба 10 из металлической фольги может быть приварена прихваточными швами к внутренней поверхности монолитного элемента 1. Вершины гофров фольги подложки 10 могут быть выровнены с вершинами монолитного элемента 1. В качестве альтернативы, внутренняя труба 10 может быть сделана из сегментов плоской металлической фольги, положенной слоем и присоединенной в конкретных местах к ребрам так, что труба 10 может расширяться и сжиматься в радиальном направлении. Плоская фольга может обеспечить доступную поверхность для приваривания поддержки 10 к внутренней поверхности монолитного элемента 1.

Гофрированная внутренняя труба 10 может расширяться или сжиматься в радиальном направлении и быть гибкой, как описано, в отношении монолитного элемента 1. Таким образом, внутренняя труба 10 может быть установлена с упором во внутреннюю кольцевую поверхность монолитного элемента 1 так, что прикрепление трубы 10 к монолитному элементу 1 не требуется. В свободном положении монолитный элемент 1 обычно суживается в направлении своего центра. Внутренняя труба 10, размещенная в центральной области монолитного элемента 1, может удерживаться на своем месте суживающими силами 1 без необходимости в сварке. Внутренняя труба 10 и монолитный элемент 1 могут расширяться и сжиматься вместе как система концентрических труб или колец в непосредственном контакте друг с другом. При этом концентрическом расположении внутренняя труба 10 может образовать практически герметичную границу между центральной частью реактора и монолитным элементом, принимающим в себя поток. Хотя это и не показано на чертеже, внутренняя труба 10 может иметь входное отверстие для того, чтобы позволить текучей среде, протекающей через монолитный элемент 1, поступать в центральную часть и расширять центральную часть реактора. Текучая среда из монолитного элемента 1 при работе реактора создает давление в центральной части реактора и расширяет гофрированную внутреннюю трубку 10, обеспечивая прижатие монолитного элемента 1 к внешней трубе 7. Предполагается, что после расширения дополнительный поток через входное отверстие отсутствует.

В другом варианте реализации изобретения в монолитном элементе 1 или в ряду монолитных элементов 1, расположенных стопкой, могут быть выполнены и размещены баллоны 20 или модифицированные секции внутренней трубы. Ряд баллонов 20 может быть сложен стопкой вместе для того, чтобы образовать внутреннюю трубу 10, которая соответствует высоте монолитного элемента 1 или ряда монолитных элементов 1. Ряд баллонов 20 может сформировать границу между центральной частью реактора и рядом монолитных элементов 1. Баллоны 20 могут быть выполнены различных форм в зависимости от того, предназначен ли реактор для системы с восходящим потоком или с нисходящим потоком текучей среды. Баллоны 20 могут иметь разные формы для верхнего, среднего и нижнего положений, при этом формы разнятся для конструкции с восходящим потоком или нисходящим потоком. Баллоны 20 могут быть выполнены в виде конструкции, состоящей из одной детали или двух деталей. На фиг.7 показаны три вида в разрезе форм 20а, 20b, 20с баллона, состоящего из одной детали, расположенные в устанавливаемой стопкой ориентации для системы с нисходящим потоком, тогда как на фиг.8 показаны три баллона 20d, 20e, 20f, сориентированные для системы с восходящим потоком. Ориентация баллонов 20 для восходящего потока содержит верхний баллон 20d, средний баллон 20e и нижний баллон 20f. Аналогично ориентация для нисходящего потока содержит верхний баллон 20а, средний баллон 20b и нижний баллон 20с.

Предпочтительно, чтобы каждый баллон 20, показанный на фиг.7, содержал круглую трубу 22, которая может быть выполнена из материалов, которые были рассмотрены выше в отношении внутренней трубы 10, таких как металл. Например, состоящий из одной детали баллон 20, как показано, может быть изготовлен из металлической фольги. В другом примере, состоящий из двух деталей баллон может быть изготовлен из двух деталей из металлической фольги, сваренных или спаянных вместе, что известно в данной области техники. Эти две детали могут представлять собой конический участок 24 и участок 22 круглой трубы. Баллоны 20 могут быть выполнены из гофрированного материала таким образом, что они являются расширяемыми в радиальном направлении. Если используется гофрированный материал, то вершины гофров баллона 20 могут совпадать и быть выровнены с вершинами ребер монолитного элемента 1 для того, чтобы создать, по существу, герметичную границу.

Баллоны 20 могут быть установлены стопкой один поверх другого и предпочтительно в следующем расположении:

(1) верхний баллон 20а, 20d устанавливается в стопке на верхней части среднего баллона 20b, 20е,

(2) средний баллон 20b, 20е устанавливается в стопке на верхней части нижнего баллона 20с, 20f,

(3) нижний баллон 20с, 20f располагается на нижней крышке или пластине внешней трубы 7, заключающей в себе реактор. Если требуется, то несколько средних баллонов 20b, 20е могут быть установлены стопкой один поверх другого, при этом цепочка средних баллонов 20b, 20е располагается между верхним баллоном 20а, 20d и нижним баллоном 20с, 20f, В сложенном стопкой положении баллоны 20 могут быть скреплены вместе, например, посредством сварки прихваточными швами или с использованием герметизирующего состава, клея или цемента. Предпочтительно, чтобы используемый способ крепления создавал герметичное уплотнение, такое, чтобы поток текучей среды не протекал через секцию монолитного элемента 1 в центральную часть баллона 20. Для того чтобы расширить баллон 20, в его стенке может быть выполнено отверстие или ряд отверстий (не показано). Отверстия обычно размещаются на расположенном спереди по ходу потока конце баллона 20, где давление в монолитном элементе локально максимально, таким образом, максимизируя давление в баллоне 20, используемое для расширения. Входное отверстие или ряд отверстий может быть, например, круглым в участке 22 круглой трубы баллона 20. Предпочтительно, чтобы в ряду баллонов, по меньшей мере, один баллон в ряду имел отверстие, позволяющее текучей среде течь через границу между центральной частью реактора и монолитным элементом 1. Текучая среда из монолитного элемента 1 расширяет участок 22 круглой трубы баллона 20 и повышает давление в центре баллона 20. В сложенном стопкой расположении предпочтительно, чтобы отверстия обеспечивали расширенное состояние каждого баллона 20, так, чтобы участок 22 круглой трубы баллона 20 находился в контакте с внутренней кольцевой поверхностью монолитного элемента 1. В состоянии с повышенным давлением баллон 20 может прижиматься к внутренней кольцевой поверхности монолитного элемента 1 и обеспечивать, чтобы внешняя кольцевая поверхность монолитного элемента 1 находила