Лапа культиватора

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению, в частности к орудиям для обработки почвы. Лапа культиватора содержит держатель, два крыла с наплавленными износостойким слоем лезвиями и носовую часть. Наплавленный износостойкий слой выполнен на наружной поверхности каждого лезвия вдоль режущей кромки под углом 1-30° относительно края режущей кромки к носовой части. Носовая часть с наружной стороны имеет наплавленный слой. Такое конструктивное выполнение позволит повысить срок службы лапы культиватора при равномерном износе режущей части. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, в частности к орудиям для обработки почвы и может быть использовано при изготовлении и ремонте культиваторных лап паровых и междурядных культиваторов.

Известна культиваторная лапа, у которой на краю режущих лезвий нанесен наплавкой износостойкий слой [1]. Недостатком известной лапы является ее низкая стойкость.

Наиболее близкой к заявляемой является лапа культиватора, содержащая держатель и два крыла с наплавленными износостойким слоем режущими лезвиями [2]. Недостатком известной конструкции лапы является ее низкая стойкость, т.к. у неё не регламентировано соотношение размеров наплавленного слоя и толщины металла лапы.

Технический результат изобретения - повышение срока службы лапы культиватора при равномерном износе режущей части.

Технический результат достигается тем, что в лапе культиватора, содержащей держатель, два крыла с наплавленными износостойким слоем лезвиями и носовую часть, наплавленный износостойкий слой выполнен на наружной поверхности каждого лезвия вдоль режущей кромки под углом 1-30° относительно края режущей кромки к носовой части, а носовая часть с наружной стороны имеет наплавленный слой. Толщина наплавленного слоя каждого лезвия составляет 0,04-0,85 от толщины крыла, а ширина наплавленного слоя составляет 2-30 от толщины наплавленного слоя. Толщина наплавленного слоя носовой части составляет 0,15-5,2 от толщины наплавленного слоя лезвий, а его ширина составляет 0,15-2,8 от ширины наплавленного слоя лезвий. Наплавленный слой лезвий и носовой части наряду с другими легирующими элементами содержит по массе 1,0-6,5% углерода и 2,5-45,0% хрома.

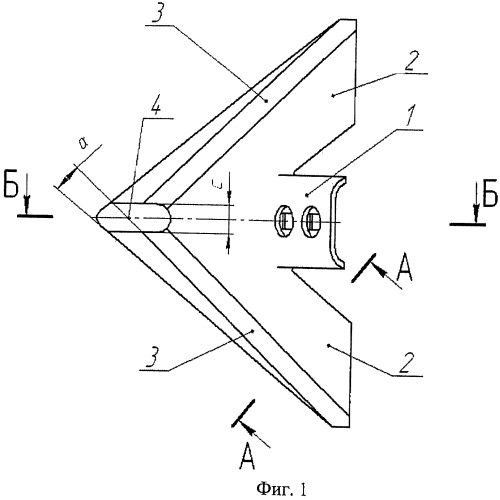

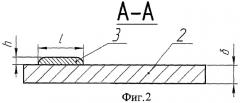

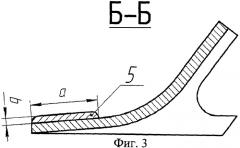

На фиг.1 изображена лапа культиватора, вид сверху; на фиг.2 - сечение А-А на фиг.1, на фиг.3 - сечение Б-Б на фиг.1.

Лапа культиватора состоит из держателя 1 и двух крыльев 2 толщиной δ с наплавленным слоем 3 толщиной h и шириной l, расположенный на наружной поверхности вдоль края крыльев (лезвий), носовой части 4 с наплавленным слоем 5 толщиной b, шириной с и длиной а. Наплавленный износостойкий слой выполнен на наружной поверхности каждого лезвия вдоль режущей кромки под углом α относительно края режущей кромки к носовой части.

Нанесение на наружную поверхность лезвий износостойкого слоя обеспечивает его самозатачивание. Самозатачивающееся лезвие состоит из двух слоев, материалы которых значительно отличаются по износостойкости. Режущий слой в заявленной лапе выполнен из более износостойкого наплавленного металла. Второй слой, выполненный из относительно мягкого вязкого материала (например, стали 65Г), является несущим; его назначение - предохранять режущий слой от поломок. Как правило, лапы культиваторов изготавливают из стали 20, стали 65Г и других углеродистых сталей. Эти стали хорошо поддаются штамповке, горячей ковке и механической обработке твердосплавным режущим инструментом, при этом они обладают относительно невысокой износостойкостью по сравнению с более легированными сталями и сплавами. Во время работы лезвия износостойкий слой должен постоянно выступать на лезвии и резать почву (сорные растения или другие сельскохозяйственные материалы). В процессе работы лапы самозатачивающееся лезвие должно сохранять достаточную остроту профиля. Сама форма профиля двухслойного лезвия, получающаяся при изнашивании, как показали исследования, зависит от износостойкости материалов слоев и соотношения толщины крыла культиватора и размеров наплавленного износостойкого шва.

Рабочие органы лемеха имеют большую площадь контакта с обрабатываемой почвой, при этом нагрузки на отдельные участки рабочей поверхности в значительной мере отличаются друг от друга. Выступающий перед лезвием носок в процессе резания первым внедряется в почвенную среду, обеспечивая заглубление лапы и ее устойчивость при работе. Высокое давление, реализуемое в зоне повышенного силового контакта режущей кромки носка с почвой, вызывает его опережающее изнашивание по отношению к лезвиям крыльев лапы. По мере роста наработки лапы величина вылета носка перед лезвием снижается, приближаясь к нулю, поэтому лишается способности заглубляться. В итоге лапа выбраковывается с большим запасом неизношенного металла по ширине.

В заявленной конструкции лапы культиватора наплавленный слой на наружной поверхности каждого лезвия выполнен вдоль режущей кромки под углом α=1-30° относительно края режущей кромки к носовой части, причем носовая часть с наружной стороны имеет наплавленный износостойкий слой.

В предложенной конструкции лапы, в процессе ее эксплуатации, начинает интенсивно изнашиваться основной металл (например, сталь 65Г). Износ происходит в первую очередь в неупрочненном месте носовой части и вдоль лезвий. При достижении износа границы наплавленных участков, в этой части лапы изнашивание резко уменьшается, а под упрочненным слоем - продолжается. В результате режущая и носовая части самозатачиваются, в носовой части образуется отрицательный угол «затылочной фаски» и образуется новая конструкция, где выступающий вперед наплавленный валик носовой части работает по принципу «долота», которое является универсальным орудием для рыхления легких и среднетяжелых земель. Приобретаемый после износа неупрочненного участка оригинальный профиль носовой части с выступающим вперед наплавленным валиком обеспечивает поднятие, крошение и вспушивание почвы, но не вызывает сгруживания почвы и ее уплотнения. Одновременно за счет процесса самозатачивания лезвий лучше удаляются сорняки, более качественно обрабатывается почва - без пропусков. При угле α<1° процесс образования долотообразной формы носка, т.е. резко выступающей передней части, практически не происходит, а при α>30° после износа неупрочненной части режущий угол упрочненных лезвий на крыльях значительно увеличивается, что повышает износ крыльев и снижает производительность обработки почвы.

Оптимальное самозатачивание лезвия обеспечивается при толщине наплавленного слоя h, равной 0,04-0,85 от толщины крыла δ. Если это соотношение будет меньше, то основной металл лезвия будет изнашиваться медленнее, начнет затупляться лезвие, что приведет к снижению качества обработки почвы. При превышении верхнего значения соотношения, наоборот, из-за малой толщины основной металл лезвия будет изнашиваться быстро, обнажится износостойкий слой и он начнет крошиться.

Отсутствие выкрашивания наплавленного слоя и оптимальное самозатачивание лезвий обеспечивается при ширине наплавленного слоя лезвий l, равной 2-30 от толщины h наплавленного слоя лезвий. При меньшем значении соотношения ширина упрочненного слоя резко уменьшается, что приводит к снижению стойкости лапы; при превышении верхнего значения наблюдается износ основного металла лезвия, обнажается износостойкий слой, что приводит к его выкрашиванию.

Наплавка износостойкого слоя на наружную поверхность лезвий повышает износостойкость лапы за счет того, что при этом наблюдается равномерный износ нижней части лезвия под подрезанным слоем почвы, а верхний поднятый слой скользит по износостойкому слою. За счет равномерного износа сохраняется острота режущей кромки и ее стойкость на излом и выкрашивание.

Толщина b наплавленного слоя на носовой части лапы составляет 0,15-5,2 от толщины h наплавленного слоя лезвий, а его ширина c составляет 0,15-2,8 от ширины l наплавленного слоя лезвий. При меньшем значении наблюдается достаточно быстрый износ носовой части, а при превышении верхнего предела - происходит скалывание упрочненного слоя. Длина а наплавленного слоя носовой части зависит от типа лапы и может достигать места крепления в держателе (отверстий).

Выполнение износостойкого наплавленного слоя как на лезвиях, так и на носовой части из сплава с содержанием по массе 1,0-6,5% углерода и 2,5-45,0% хрома, обеспечивает быстрое формирование долотообразной формы носовой части и улучшенное самозатачивание (сохранение оптимального профиля лезвия) за счет ускоренного изнашивания основного металла и замедленного изнашивания наплавленного слоя. При меньшем содержании углерода и хрома ускоряется процесс изнашивания наплавленного слоя, а при большем - резко увеличивается хрупкость наплавленного металла и повышается его склонность к выкрашиванию.

Пример. Лапа культиватора выполнена горячим прессованием из стали 65Г и состоит из держателя 1 и двух крыльев 2 толщиной 6 мм с наплавленным слоем 3 толщиной 2 мм, что составляет 0,33 от толщины крыла и шириной 25 мм, что составляет 12,5 от толщины наплавленного слоя. Наплавленный слой расположен на наружной поверхности вдоль края крыльев (лезвий) под углом 9° относительно края режущей кромки к носовой части. Носовая часть с наружной стороны имеет наплавленный слой толщиной 3,6 мм, что составляет 1,8 от толщины наплавленного слоя лезвий, и шириной 15 мм, что составляет 0,6 от ширины наплавленного слоя лезвий. Наплавка выполнена плазменно-порошковым способом сплавом следующего состава, мас.%: углерод 2,5; хром 20,5; молибден 1,5; кремний 1,1; марганец 1,2; железо - остальное. При эксплуатации такой лапы в первую очередь изнашивается основной металл - сталь 65Г, обнажается наплавленный слой, в результате проявляется явление самозатачивания. В связи с установленным соотношением между толщиной крыла и размерами наплавленного слоя лезвий и носовой части, при рекомендованном содержании в наплавленном металле углерода и хрома, наблюдается быстрое формирование долотообразной формы носовой части и сохранение процесса самозатачивания лезвий до полного износа наплавленного слоя.

Таким образом, применение предложенной конструкции лапы позволяет привести в соответствие интенсивность изнашивания носовой части и лезвия и, как следствие, сохранить исходную долотообразную форму носовой части и ее заглубляющую способность в течение всего срока эксплуатации. Последнее, в свою очередь, позволит значительно расширить границу изнашивания лапы по ширине, более полно использовать заложенный в детали металл, существенно увеличить ресурс лапы и, что наиболее важно, сохранить функциональные качества лапы неизменными на протяжении всего срока эксплуатации. В результате срок службы лап возрастает в 2-4 раза при равномерном изнашивании и отсутствии выкрашивания, снижается расход топлива, улучшается качество обработки почвы.

Источники информации

1. Патент РФ №2216138, МПК A01B 35/20. Опубл. 20.11.2003.

2. Патент РФ №2070363, МПК A01B 35/00. Опубл. 20.12.1996.

1. Лапа культиватора, содержащая держатель, два крыла с наплавленными износостойким слоем лезвиями и носовую часть, отличающаяся тем, что наплавленный износостойкий слой выполнен на наружной поверхности каждого лезвия вдоль режущей кромки под углом 1-30° относительно края режущей кромки к носовой части, а носовая часть с наружной стороны имеет наплавленный слой.

2. Лапа культиватора по п.1, отличающаяся тем, что толщина наплавленного слоя каждого лезвия составляет 0,04-0,85 от толщины крыла, а ширина наплавленного слоя составляет 2-30 от толщины наплавленного слоя.

3. Лапа культиватора по п.1, отличающаяся тем, что толщина наплавленного слоя носовой части составляет 0,15-5,2 от толщины наплавленного слоя лезвий.

4. Лапа культиватора по п.1, отличающаяся тем, что ширина наплавленного слоя носовой части составляет 0,15-2,8 от ширины наплавленного слоя лезвий.

5. Лапа культиватора по п.1, отличающаяся тем, что наплавленный слой лезвий и носовой части наряду с другими легирующими элементами содержит по массе 1,0-6,5% углерода и 2,5-45,0% хрома.