Установка улавливания углеводородных паров

Иллюстрации

Показать всеУстановка улавливания углеводородных паров нефтепродуктов относится к области хранения нефти, нефтепродуктов и других легкоиспаряющихся жидкостей, может быть использована в нефтедобывающей, нефтехимической и нефтеперерабатывающей промышленности. Абсорбер первой ступени имеет цилиндрический корпус в виде обечайки (отрезка трубы) с верхней и нижней торцевыми крышками с подводящим тангенциальным патрубком абсорбента, с подводящим патрубком газовоздушной смеси, присодиненным к верхней крышке, отводящим патрубком газожидкостной смеси, соединенным с подводящим тангенциальным патрубком с циклона-сепаратора. Абсорбер второй ступени выполнен в виде емкости со свободным сливом. Изобретение позволяет снизить металлоемкость и материалоемкость, повысить качество улавливания углеводородов при снижении затрат энергии. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области хранения нефти, нефтепродуктов и других легкоиспаряющихся жидкостей, может быть использовано в нефтедобывающей, нефтехимической и нефтеперерабатывающей промышленности.

Известны установки улавливания углеводородных паров из резервуаров, включающие резервуар, абсорберы, холодильную машину, насосы, подводящие, отводящие и соединительные трубопроводы жидкости и газа, адсорбер. Причем в качестве абсорбента используется хранимая в резервуаре жидкость (бензин, керосин). Таковы установки, защищенные патентами РФ №2106903, №2050170. Известны также установки, в которых в качестве абсорбента применяется другая жидкость. Например, в резервуаре находится нефть, а абсорбентом является керосин или бензин. Такова установка, защищенная патентом РФ №2080159. Все перечисленные установки снабжены громоздкими, дорогими и малоэффективными струйными абсорберами. Установка защищенная патентом РФ №2050170 снабжена газодувкой и трубопроводом рециркуляции, что ухудшает работу абсорберов и делает установку взрывоопасной (нагнетание в резервуар обедненной углеводородными парами газовоздушной смеси приводит к уменьшению содержания углеводородных паров в резервуаре до пределов взрываемости. Искра от статического электричества может привести к взрыву резервуара).

В качестве прототипа выбрана установка, описанная в патенте РФ №2106903. Известная установка улавливания углеводородных паров включает в себя резервуар нефтепродукта с отводящим газопроводом, двухступенчатый абсорбер с выкидным газовым патрубком (с отводящим газопроводом отработанных газов), подводящие, отводящие и промежуточные трубопроводы абсорбента и газа, абсорбер, холодильный блок, насос, адсорбер, регулируемый клапан, установленный на газопроводе отвода отработанных газов в адсорбер.

Недостатками прототипа являются следующие.

1. Большая металлоемкость и громоздкость абсорберов, устаревший тип абсорберов, разработанные в начале прошлого века (емкости заполненные кольцами Рашига, работающие по принципу противотока жидкости и газа). Эффективность абсорберов снижается с уменьшением нагрузок по потокам жидкости и газов, так как уменьшается плотность орошения и контакт фаз (жидкости и газов).

2. Недостатком является также то, что весь абсорбент циркулирует по замкнутому контуру: резервуар - насос - холодильный узел - абсорберы - резервуар, когда весь отработавший охлажденнный абсорбент поступает в емкость, а не во всасывающий патрубок насоса. Приходится охлаждать большее количество абсорбента, чем необходимо для конденсации углеводородных паров, что приводит к перерасходу электроэнергии.

3. Невозможность иметь в резервуаре нефтепродукты, не являющиеся абсорбентом. Например, в резервуаре находится нефть, а абсорбировать пары нефти необходимо бензином или керосином.

Целью настоящего изобретения является устранение указанных недостатков: снижение металлоемкости и материалоемкости установок, повышение качества улавливания углеводородов при снижении затрат энергии.

Указанная цель достигается тем, что в известной установке по улавливанию углеводородных паров, содержащей резервуар хранения или транспортировки нефти, нефтепродуктов или другой легкоиспаряемой жидкости, две ступени абсорберов, адсорбер, газопровод паровоздушной смеси (ПВС), последовательно соединяющий резервуар десорбер первой ступени, десорбер второй ступени, адсорбер, отводящий газопровод отработанных газов из адсорбера, замкнутый контур циркуляции абсорбента, включающий соединенные трубопроводами резервуар, насос, холодильный блок, абсорберы, резервуар, применены следующие новинки для достижения поставленной цели.

1. Абсорберы первой и второй ступени выполнены в виде агрегатов новой конструкции - абсорбер первой ступени центробежно-вихревого типа, а абсорбер второй ступени - капельно-барботажного типа.

2. Установлена емкость жидкого абсорбента, соединенная трубопроводом с всасывающим патрубком насосов (как минимум два насоса), включаемая в замкнутый контур циркуляции абсорбента при отключенном от этого контура резервуаре. Причем трубопровод циркуляции абсорбента от абсорберов присоединен непосредственно к всасывающему патрубку насосов и к емкости абсорбента, чтобы большая часть абсорбента циркулировала, минуя резервуар и (или) емкость абсорбента.

3. В качестве абсорбера первой ступени установлен агрегат, первой частью которого является устройство, как минимум одно, в виде обечайки (отрезка трубы) с верхней и нижней торцевыми крышками, с подводящим патрубком ПВС (паровоздушной смеси), установленным по центру верхней крышки, с подводящим тангенциальным патрубком абсорбента (абсорбирующей жидкости), с отводящим тангенциальным патрубком газожидкостной смеси (смеси абсорбента с ПВС), второй частью которого является циклон-сепаратор, выполненный в виде обечайки (отрезка трубы) с торцевыми крышками, с тангенциальным патрубком подвода газожидкостной смеси, с тангенциальным патрубком отвода жидкости (абсорбента), с патрубком отвода газа (ПВС). Причем патрубки отвода газа и жидкости присоединены к соответствующим подводящим патрубкам абсорбера второй ступени.

4. В качестве абсорбера второй ступени установлен агрегат, представляющий собой емкость со свободным сливом абсорбирующей жидкости (абсорбента), внутри которой находится барботажное газораспределительное устройство с отбойниками над газораспределительными отверстиями, диспергатор поступающей жидкости, каплеуловитель, гидрозатвор, порог, определяющий уровень жидкости в емкости (на этот абсорбер-десорбер подана заявка на изобретение №2009115734/15 от 27.04.2009 г.).

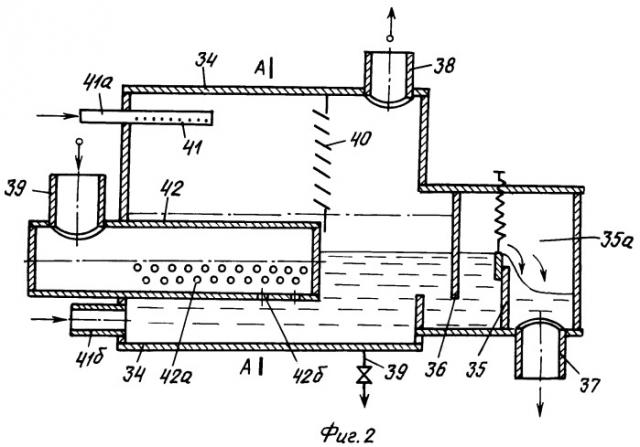

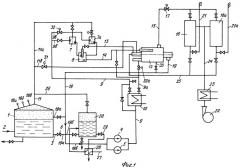

На фиг.1 показана схема улавливания углеводородных паров.

На фиг.2 - продольный разрез конструкции основного абсорбера второй ступени.

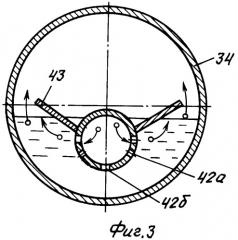

На фиг.3 - поперечный разрез конструкции абсорбера второй ступени.

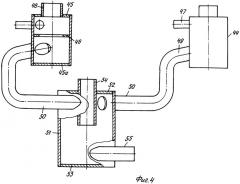

На фиг.4 - продольный разрез абсорбера первой ступени.

Показанная на фиг.1 схема установки улавливания и утилизации углеводородных паров содержит резервуар 1 хранения нефтепродукта с подводящим трубопроводом 2, трубопроводом 3 подачи нефтепродукта (являющегося одновременно абсорбентом) к насосам 4 и 5. (Трубопровод 3 является реверсивным. По нему часть абсорбента может подаваться из абсорбера 12 в резервуар 1). На трубопроводе 3 имеется запорное устройство 6, отключающее резервуар от насосов 4 и 5. На нагнетательном трубопроводе 9 жидкости (абсорбента) имеется холодильный блок 10, могущий выдавать два потока абсорбента, охлажденного до разных температур. Имеется (один или несколько) центробежно-вихревой смеситель газов с жидкостью 7 (ПВС с абсорбентом), подводящий патрубок жидкости которого соединен трубопроводом 9 с нагнетательным патрубком насосов, а подводящий патрубок газа (ПВС) соединен газопроводом 11, 11а, 26 с резервуаром абсорбента (резервуаром 1 и (или) с емкостью 20). После смесителей 7 имеется циклон-сепаратор 8, разделяющий поток жидкости (абсорбента) от потока газов (ПВС), отводящие патрубки которого соединены газопроводом 13 и трубопроводом 14 (жидкостепроводом) с абсорбером второй ступени 12. Имеется газопровод 11б с запорным клапаном 31, соединяющий газопровод 11 от резервуара непосредственно с абсорбером 12 второй ступени. От холодильного блока 10 имеется ответвление трубопровода 9а - к абсорберу 12 второй ступени. Перед абсорбером первой ступени трубопровод 9 разделен на два (9б и 9в), каждый из которых подведен тангенциально к отдельному смесителю 7; 7а. От резервуара 1 имеется газопровод 11, разделяющийся на 11а - к смесителю абсорбера первой ступени и 11б - к барботажно-капельному абсорберу второй ступени 12. На газопроводе 11б должен быть установлен автоматический запорный клапан 31. Выходной газовый и выходной жидкостной патрубки абсорбера первой ступени (7, 8) соединены соответственно с подводящими патрубками газа и жидкости абсорбера второй ступени (12) газопроводом 13 и трубопроводом 14. У абсорбера 12 имеются отводящий газопровод 15 отвода отработанных газов в адсорберы 16, на котором установлен запорный клапан 17, и отводящий трубопровод отработанного абсорбента 19, разделяющийся на реверсивный 19а (он же 3) к резервуару 1 и 19б - реверсивный (к емкости 20 и из емкости). Этот же трубопровод 19 соединен с всасывающим трубопроводом 19в насосов 4, 5. Имеются датчики давления 18а, 18б, 18в, установленные на резервуаре 1. Адсорберы 16, 16а имеют вестовые тубы 21 и 21а, соединенные с атмосферой. Для регенерации адсорберов имеются воздуходувка 22, соединенная всасывающим патрубком с атмосферой, нагреватель воздуха 23, нагнетательный подводящий воздуховод 24, воздуховод отработанного (абсорбирующего) воздуха 25, соединенный с абсорбером 12. Между емкостью 20 и газопроводом 11 имеется дыхательная труба 26. Регулирующе-отсекающий клапан 17 регулирует подачу отработанной ПВС в адсорбер по давлению и (или) отсекает газопровод 15. Отсекающий клапан 32 обеспечивает дополнительную подачу и отключение подачи абсорбента во второй смеситель 7а при изменении нагрузки установки (давления в резервуаре 1). Клапан 32а обеспечивает отключение и включение дополнительной подачи абсорбента в абсорбер 12. Трубопровод 33 является трубопроводом опорожнения абсорбера 12 при остановках и ремонте.

При хранении в резервуаре продукта, который не может быть использован в качестве абсорбирующей жидкости (например, нефти), устанавливается емкость 20 абсорбирующей жидкости (например, бензина) с подводящим трубопроводом 27 с теплообменником 28, с отводящим трубопроводом 29, на котором может быть установлен регулятор уровня жидкости в емкости 20, с дыхательным трубопроводом 26, соединяющим емкость 20 с газопроводом 11. Емкость 20 соединена трубопроводом 19в с всасывающими патрубками насосов 4 и 5.

Показанный на фиг.2, 3 абсорбер второй ступени имеет горизонтальную емкость 34 со свободным переливом жидкости через порог 35 (высота порога может быть регулируемой за счет выдвижной части 35а), при помощи которого задается определенный уровень жидкости. Перегородка 36 и порог 35 образуют гидрозатвор, после которого имеется отводящий сливной патрубок жидкости 37. В верхней части емкости имеется патрубок 38 для отвода отработанных газов и диспергатор жидкости 41 (перфорированная труба) с подводящим патрубком 41а, а в нижней части емкости - патрубок 41б также для подвода жидкости (абсорбента). Внутри емкости 34 (с торца) установлено барботажное устройство для барботирования газов через жидкость, выполненное в виде горизонтальной обечайки 42 (в виде трубы) с торцевой заглушкой, частично или полностью погружаемое в жидкость (нижняя часть обечайки расположена ниже расчетного уровня жидкости в емкости 34). В нижней (погружной) части обечайки 42 имеются отверстия 42а, расположенные горизонтальными рядами (например, два ряда, расположенных один ряд выше другого). В самом низу обечайки имеются отверстия 42б для слива жидкости из барботажного устройства при опорожнении. Над отверстиями 42 расположены под углом к горизонтали отбойные щитки 43в. В верхней части обечайки (снаружи) имеется патрубок 39 подвода газов в абсорбер и каплеуловитель 40, выполненный, например, в виде жалюзи. Диспергатор 41 служит для разбрызгивания (диспергирования) жидкости в верхнем пространстве емкости 34.

Показанный на фиг.4 абсорбер первой ступени содержит центробежно-вихревой смеситель, выполненный в виде обечайки 44 (отрезка трубы) с верхней и нижней торцевыми крышками, 45 и 45а, с подводящим патрубком абсорбента 47, подводящим патрубком 48 газов (паровоздушной смеси, ПВС). В нижней части смесителя имеется тангенциальный патрубок 49 отвода газожидкостной смеси. Внутри смесителя имеется шайба 46 (кольцевая перегородка).

Нагнетательный патрубок 49 переходит в трубу, соединяющую инжектор с подводящим тангенциальным патрубком 50 циклона-сепаратора. Циклон-сепаратор содержит вертикальную обечайку 51 с верхней и нижней крышками 52, 53. В верхней части обечайки имеются тангенциальные подводящие патрубки 50 и центральный патрубок 54 для отвода газов. В нижней части обечайки имеется тангенциальный патрубок 55 отвода отсепарированной жидкости.

Работа установки осуществляется следующим образом.

Вариант 1, когда углеводородная жидкость, находящаяся в резервуаре, является одновременно и абсорбентом.

Углеводородная жидкость поступает в резервуар 1 по приемному трубопроводу 2. В результате повышения температуры окружающего воздуха находящаяся в резервуаре 1 жидкость испаряется и давление паров повышается. Датчик 18а подает сигнал на включение насоса 4 малой производительности (отрегулированного по производительности на малое дыхание резервуара). Абсорбент (например, бензин или керосин) подается из резервуара 1 насосом 4 по трубопроводам 3 и 9, через холодильный узел 10 (температура абсорбента в трубопроводах 9 и 9а может быть различной, например 0°С и минус 40°С) в смеситель 7 являющийся частью абсорбера первой ступени 7, 8. Клапан 32 на трубе 9в и клапан 32а на трубе 9а закрыты, что обеспечивает частичный (не полный) расход абсорбента в абсорбер первой ступени через один смеситель 7. Паровоздушная смесь (в дальнейшем ПСВ или газы) по газопроводу 11, 11а поступает в смеситель 7. По трубопроводу 9, 9б в смеситель 7 поступает абсорбент (абсорбирующая жидкость). Из смесителя 7 газожидкостная смесь поступает в центробежный сепаратор 8 циклонного типа, где жидкость и газы разделяются и по раздельным трубопроводам 13 и 14 нагнетаются в абсорбер 12. Жидкость проходит через диспергатор 41 и разбрызгивается на капли, контактируя с газами. В абсорбере 12 парогазовая смесь (ПГС) барботирует через верхний ряд отверстий 42а барботера 42, через слой абсорбирующей жидкости и образует капельно-газовую завесу в верхней части абсорбера. За счет большой поверхности контакта фаз (ПГС и абсорбента), углеводородная фракция паровоздушной смеси конденсируется, общее количество газов уменьшается. Давление ПСВ в системе начинает падать. Насос 4 может временно остановиться. Со временем давление в системе постепенно

увеличивается за счет образования новой ПВС в резервуаре 1. Клапан 17 на трубопроводе 15 и работу насоса 4 можно настроить на определенное давление и сбрасывать непрерывно отработанные газы (ПСВ), состоящие из воздуха с малым содержанием легких углеводородов, в атмосферу через один из адсорберов 16. Можно организовать режим периодического включения насоса 4 и клапана 17 при достижении определенного давления в резервуаре 1 (по сигналам датчиков давления 18).

В условиях колеблющегося режима поступления паровоздушной смеси объемы паров при малых дыханиях изменяются в широком диапазоне и могут повышать абсорбирующую способность инжектора 7 и абсорбера 12 при работающем насосе 4 (при малом расходе абсорбента), что может привести к повышению давления ПСВ в системе.

В случае большого дыхания (например, при заполнении резервуара жидкостью) датчик 18 давления, так же, как и при малом дыхании, подает сигнал на включение насоса 4, открытие клапана 17. Однако давление в резервуаре 1 продолжает расти. При достижении заданного давления в резервуаре 1 датчик 18б давления подает сигнал на включение второго насоса 5, открытие клапанов 32 (включения смесителя 7а). При работе двух насосов и двух смесителей 7 количество абсорбента увеличивается до величины пропускной способности двух смесителей 7 (рассчитанной по номинальной нагрузке). При дальнейшем росте давления один из датчиков 18 давления подает сигнал на полное открытие клапана 17 и открытие клапана 32а. (Повышение давления газов может произойти также при образовании ледяной пробки в абсорбере первой ступени или в диспергаторе 41, если в ПВС имелись пары воды). При дальнейшем росте давления ПВС (при нагрузках выше номинальной или при образовании ледяной пробки в инжекторе) пропускной способности инжекторов 7 со стороны газопроводов может не хватить, и давление в резервуаре не уменьшится, то по сигналу датчика давления 18в откроется клапан 31 и газовоздушная смесь пойдет по трубопроводу 11б непосредственно в абсорбер 12, дополнительно к потоку через инжекторы 7. Газопровод 11б и клапан 31 являются фактически аварийными и практически не будут участвовать в нормальной работе установки. Когда открыт клапан 17, газы направляются в адсорбер 16 или 16а (угольные фильтры - рабочий и резервный), где происходит окончательное очищение ПВС от оставшихся легких углеводородов и сбрасывание воздуха в атмосферу.

При загрязнении одного из фильтров 16 поток газов направляют на резервный фильтр 16а, а первый ставят на регенерацию. При регенерации в фильтр направляют нагретый в подогревателе 23 воздух при помощи воздуходувки (дутьевого вентилятора) 22. (Возможно применение вакуумного насоса (как в патенте РФ №2050170, но по моему мнению, это менее эффективно). Нагретый воздух с извлеченными из адсорбента углеводородами по газопроводу 25 направляется в десорбер 12, где охлаждается при барботировании через охлажденный абсорбент (бензин). В абсорбере 12 поддерживается постоянный уровень абсорбента, излишки которого сливаются в резервуар 1 через трубопроводы 19а (3) (при постоянной циркуляции абсорбента насосами 3, 4 по замкнутому контуру через абсорберы).

Вариант 2, когда углеводородная жидкость, находящаяся в резервуаре, не является одновременно и абсорбентом.

При улавливании легких углеводородов из многокомпонентных жидкостей, например из нефти, в качестве абсорбента используется другая однокомпонентная жидкость (например, бензин), которую не следует смешивать с основной углеводородной жидкостью. Для абсорбента имеется емкость 20 с подводящим трубопроводом 27, теплообменником 28, трубопроводом опорожнения и трубопроводом 19в, соединяющим емкость 20 со всасывающим патрубком насосов 4 и 5. Через верхнюю дыхательную трубу 26 пары углеводородов из емкости 20 поступают в абсорберы первой и второй ступени (выравнивается давление в резервуаре 1 и в емкости 20). По трубопроводам 19 и 19в отработанный абсорбент подается на всас насосов 4 и 5 и частично сливается в емкость 20 по трубопроводу 19б. По мере улавливания сконденсированных паров углеводородов уровень в емкости 20 растет. Часть абсорбента отбирается из емкости 20 по трубопроводу 29 и при необходимости обновляется путем добавления абсорбента по трубопроводу 27. Работа установки в варианте 2 аналогична варианту 1 с той лишь разницей, что абсорбирующая жидкость (например, бензин) не смешивается с основной жидкостью, находящейся в резервуаре (например, нефтью).

При работе установки абсорбент циркулирует по замкнутому контуру: насосы 4, 5 (задвижка 6 на трубе 3 закрыта), трубопровод 9, холодильный узел 10, смеситель 7, циклон-сепаратор 8, трубопровод 14, абсорбер 12, трубопровод 19, 19в, насосы 4, 5. Излишки абсорбента, полученные за счет конденсации углеводородных паров, по трубопроводу 19б поступают в емкость 20. По мере увеличения количества абсорбента в емкости 20 и по мере частичной замены абсорбента, насыщенного конденсатом углеводородных паров, он отводится по трубе 29 через теплообменник 28, в котором абсорбент охлаждаются за счет передачи тепла охлажденному абсорбенту, сливаемому из емкости 20. Свежие порции абсорбента поступают в емкость 20 по трубопроводу 27. Часть паров углеводородной жидкости, выделившихся в емкости 20, снова поступает в абсорбер 12 (по газопроводам 26, 11, через абсорбер первой ступени 7; 8, газопровод 3).

Работа абсорбера первой ступени (7, 8) осуществляется следующим образом.

Абсорбент, забирается насосом 4 (или двумя насосами 4, 5) из резервуара 1 или из емкости 20 и подается через холодильник 10 в смеситель 7. Жидкий абсорбент выходит из тангенциального патрубка 47 внутри корпуса 44 (фиг.4), создает небольшой эжектирующий (всасывающий) эффект в патрубке 48 и инжектирующий эффект (нагнетательный) в патрубке 49. Через патрубок 48 в смеситель 7 нагнетаются газы (ПВС) и далее вместе с жидкостью - в патрубок 49. Внутри корпуса 44 (фиг.4) устанавливается вращательное движение жидкости сверху вниз по спирали. Жидкость (абсорбент) входит через тангенциальный патрубок 47 и увлекает за собой газы, поступающие по газопроводу 11, 11а. Смесь жидкости и газов нагнетается в циклон-сепаратор 8 через тангенциальный патрубок 50. Газы отделяются от жидкости и подаются через патрубок 54 в газопровод 13, а жидкость (абсорбент) - через тангенциальный патрубок 55 - в трубу 14 и далее в абсорбер 12. Внутри смесителя 7, в соединительной трубе между ними и в циклоне-сепараторе 8 происходит интенсивный контакт фаз (жидкости абсорбента с газом, ПВС). Содержащиеся в ПВС углеводороды охлаждаются при контакте с абсорбентом и большей частью конденсируются, а воздух с остатками углеводородных паров выходит через патрубок 54 в газопровод 13. Смеситель 7 и циклон-сепаратор 8 работают в качестве первой ступени абсорбционной установки.

Работа абсорбера (второй ступени абсорбции) 12 осуществляется следующим образом.

Абсорбент поступает в абсорбер 12 из трубы 14 через патрубок 41а и через диспергатор 41. Абсорбент разбрызгивается в наджидкостном пространстве емкости 34 и попадает в нижнюю часть емкости. В емкости 34 устанавливается определенный уровень жидкости (абсорбента), который определяется высотой порога 35 (высоту порога можно регулировать при настройке при помощи подвижной части 35а). Сливается жидкость - абсорбент - через гидрозатвор, образованный перегородкой 36 и порогом 35, 35а и через патрубок 37. Паровоздушная смесь (ПВС), содержащая пары нефтепродуктов, поступает в абсорбер 12 через патрубок 39 и барботируется через отверстия 42а (при малой нагрузке через верхние ряды отверстий, при максимальной - через все отверстия). При барботировании ПВС через абсорбент образуется мелкодисперсная газожидкостная смесь, выходящая двумя встречными потоками в щели между отбойниками 43 и корпусом 34. Потоки газожидкостной смеси встречаются в верхней части емкости 34, образуя газожидкостную завесу из мелких капель жидкости и газов. Происходит конденсация углеводородных паров нефтепродуктов и их абсорбция жидкостью - абсорбентом - за счет большой поверхности контакта фаз. Отработанные газы, из которых удалена большая часть углеводородных паров, отводится через патрубок 38 в трубопровод 15. Далее отработанные газы со следами углеводородных паров поступают в адсорбер 16, где следы углеводородов адсорбируются химическим наполнителем адсорбера. Очищенный воздух удаляется в атмосферу через трубу 21. Адсорберы работают поочередно (один работает, второй регенерируется или стоит). При регенерации абсорбера 16 атмосферный воздух, нагретый в подогревателе 23, подается в абсорбер, абсорбирует на себя углеводороды из химического наполнителя и регенерирует его. Далее воздух, насыщенный углеводородами, поступает в абсорбер 12, где углеводороды переходят из воздуха в абсорбент.

Наличие абсорберов первой и второй ступени новых конструкций (центробежно-вихревого и капельно-барботажного) позволяет многократно уменьшить металлоемкость и вес установки с улучшением качества абсорбции углеводородных паров.

Выполнение абсорбера-десорбера первой ступени так, как показано на фиг.4, позволяет интенсифицировать процесс массообмена между жидкостью и газом за счет осуществления в нем нескольких ступеней контакта фаз. На порядки возрастает удельная производительность ступени на единицу объема аппарата при соответствующем уменьшении его веса. Струйный способ контакта жидкости и газа заменен на интенсивный способ перемешивания вращающегося потока жидкости с газом при повторном контакте фаз при прохождении струй жидкости и газа через тангенциальные патрубки 49, 50 из смесителя 7 в циклон-сепаратор 8.

Выполнение абсорбера-десорбера второй ступени так, как показано на фиг.2 и 3, позволяет осуществить несколько ступеней контакта фаз, совмещая в одном аппарате несколько способов контакта жидкости с газом - барботажный способ (за счет барботирования струй газа через слой жидкости), способ образования газожидкостного облака над поверхностью жидкости (за счет выноса газом газожидкостного облака в наджидкостное пространство емкости при барботировании газа через жидкость и ее диспергировании), способ разбрызгивания диспергированной жидкости в газовом пространстве емкости через диспергирующее устройство (перфорированную трубу), установка внутри емкости абсорбера-десорбера устройства, диспергирующего жидкость на капли, позволяют увеличить поверхность контакта фаз и массообмен между ними, и за счет этого улучшить качество абсорбции или десорбции. Это обеспечивает интенсивный контакт фаз и высокое качество абсорбции или десорбции. Меньшим количеством абсорбента или десорбента можно обеспечить высокое качество абсорбции или десорбции.

Наличие емкости для абсорбента (20), соединенной газопроводом с отводящим газопроводом резервуара и трубопроводом, соединяющим емкость абсорбента со всасывающим патрубком насоса, позволяет унифицировать установку для наполнения ее нефтью или любым нефтепродуктом. Если этот нефтепродукт можно использовать в качестве абсорбента, то емкость абсорбента можно и не использовать (но можно и использовать), а использовать основной резервуар, продукт которого является абсорбентом. Если же продукт наполнения резервуара (например, нефть) не может быть использован в качестве абсорбента, то емкость 20 используется обязательно для наполнения абсорбентом.

Соединение сливного трубопровода 19 с всасывающим трубопроводом насосов позволяет экономить холод за счет уменьшения количества циркулирующего абсорбента за счет подачи холодного абсорбента сразу на всас насосов (полностью или частично минуя резервуар), не смешивая его с углеводородной жидкостью в резервуаре 1. Это уменьшает расход энергии на расхолаживание абсорбента.

1. Установка улавливания углеводородных паров, содержащая резервуар хранения или транспортировки нефти и нефтепродуктов или другой легкоиспаряемой жидкости, две ступени абсорберов, адсорбер, холодильный блок жидкого абсорбента, емкость абсорбента, в качестве которой может быть использован основной резервуар или отдельная емкость, трубопроводы абсорбента, насосы, холодильный блок, абсорберы, газопроводы паровоздушной смеси, включающие в себя газопровод от резервуара к абсорберам, от абсорберов к адсорберам и газопровод отвода отработанных газов, отличающаяся тем, что в качестве абсорбера первой ступени установлен центробежно-вихревой смеситель в виде обечайки (отрезка трубы) с верхней и нижней торцевыми крышками с подводящим тангенциальным патрубком абсорбента, с подводящим патрубком газовоздушной смеси, присоединенным к верхней крышке, отводящим патрубком газожидкостной смеси, соединенным с подводящим тангенциальным патрубком с циклона - сепаратора, выполненного в виде обечайки с верхней и нижней торцевыми крышками, с отводящим тангенциальным патрубком жидкости-абсорбента с отводящим патрубком газа (паровоздушной смеси), проходящим через верхнюю крышку, а циркуляционный трубопровод отвода отработавшего абсорбента от абсорбера имеет присоединение непосредственно к всасывающим патрубкам насосов.

2. Установка улавливания углеводородных паров нефтепродуктов по п.1, отличающаяся тем, что абсорбер второй ступени выполнен в виде емкости со свободным сливом отработавшей абсорбирующей жидкости через гидрозатвор, внутри которой находится барботажное устройство в виде горизонтальной обечайки с торцевой заглушкой, частично или полностью опущенной ниже предполагаемого уровня жидкости, с отверстиями, над которыми установлены направляющие отбойные щитки, с устройством, диспергирующим на капли поступающую жидкость, с каплеуловителем, гидрозатвором, порогом, определяющим уровень жидкости в емкости.

3. Установка улавливания углеводородных паров нефтепродуктов по п.1, отличающаяся тем, что установлена емкость абсорбента, соединенная газопроводом с отводящим газопроводом от резервуара.