Катализатор и способ олигомеризации альфа-олефинов

Иллюстрации

Показать всеИзобретение относится к катализатору олигомеризации альфа-олефинов и способу олигомеризации альфа-олефинов. Катализатор олигомериции альфа-олефинов представляет собой двухкомпонентную систему, содержащую алюминийорганические соединения и хлорсодержащий сокатализатор. Алюминийорганические соединения выбраны из группы, включающей триизобутилалюминий, диизобутилалюминийгидрид или продукты их переалкилирования деценом-1 тридецилалюминий или децилдиизобутилалюминий, и используются в количестве 0,62-4,08 ммоль на моль альфа-олефина. Сокатализатор выбран из группы, содержащей хлористый водород или органический монохлорид, например трибутилхлорид. Соотношение Cl:Al составляет 2,5:16,2 моль/моль соответственно. Способ олигомеризации альфа-олефинов включает подготовку олефинового сырья, стадию олигомеризации, отмывку и выделение из олигомеризата отработанного катализатора с последующим разделением олигомеризата на фракции и их гидрированием. Технический результат - управляемость процесса олигомеризации путем регулирования его скорости и повышения выхода целевых низкомолекулярных фракций олигомеров, отсутствие стадии дехлорирования и деполимеризации высокомолекулярных продуктов, выделенных из олигомеризата в виде кубового остатка. 2 н. и 1 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к способу получения полиолефинов (ПАО), используемых в качестве основ синтетических масел различного назначения (моторных, авиационных, трансмиссионных, трансформаторных и т.д.), путем каталитической олигомеризации альфа-олефинового сырья и может быть использовано в нефтехимической промышленности.

Известные способы получения полиолефиновых основ синтетических масел различаются между собой составами применяемых в них катионных катализаторов, например протонных кислот (кислот Бренстеда); апротонных кислот (кислот Льюиса); алкилалюминий- (или бор) галогенидов; солей стабильных карбокатионов R+A-; природных и синтетических алюмосиликатов, цеолитов или гетерополикислот в Н-форме; различных двух- и трехкомпонентных комплексов, включающих мономер; полифункциональных катализаторов Циглера-Натта (Дж.Кеннеди. Катионная полимеризация олефинов. Критический обзор. Под ред. Чл. Корр. АН СССР Н.А.Платэ. М.: Мир, 1978. 430 с.).

Наиболее широкое промышленное применение в качестве катализаторов катионной олигомеризации олефинов и других мономеров нашли каталитические системы, включающие кислоты Льюиса (BF3, AlCl3, AlBr3, TiCl4, ZrCl4 и др.), алкилалюминий- (или бор) галогениды RnMX3-n (где R - алкил C1-С10-, арил-, алкенил- и другие группы; M - Al или В; X - Cl, Br, I), обычно используют каталитические системы, включающие кислоты Льюиса или алкилалюмиийгалогениды (J.P.Kennedy, E.Marechal. Carbocationic Polymerization. N. -Y., 1982. 510 p.)

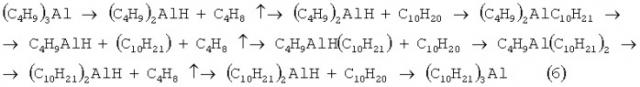

Катионные активные центры ([H+(MXn+1)-] и Н+) в каталитических системах MXn - НХ образуются в соответствии со следующей упрощенной схемой:

Эффективность комплексных катализаторов типа НХ-MeXn в электрофильных процессах определяется устойчивостью противоиона к элиминированию лигандов при взаимодействии с ионами карбония. Для кислот типа HBF4 или HAlCl4 реакции ограничения полимерной цепи на фрагмент противоиона (анионы F- и Cl-) не характерны, однако это возможно для (СН3)2AlCl, при этом в процессе катионной полимеризации олефинов предполагается образование хлорированных побочных продуктов.

Основным общим недостатком способов с применением катализаторов этого типа является то, что использование их приводит к получению в основном высокомолекулярных и высоковязких, содержащих в своем составе до 1 масс.% хлора, продуктов.

Известны также способы проведения катионных процессов полимеризации, олигомеризации и алкилирования с использованием двухкомпонентных растворимых монофункциональных каталитических систем, включающих алкилалюминийгалогенид RnAlX3-n и галоидорганическое соединение R'X при мольном соотношении R'X/RnAlX3-n=1.0-5.0 (где R - СН3, С2Н5, С3Н7 или изо-С4Н9; X - хлор, бром или йод; n=1.0; 1.5 или 2.0; R'-Н (US 4952739, кл. С07С 2/18, 28.08.1990), первичный, вторичный или третичный алкил, аллил или бензил (US 4041098, кл. С07С 3/10, 09.08.1977); (GB 1535324, 1535325 кл. С07С 3/21, 1978); (DE. Заявка 2526615, кл. С07С 3/21, 13.06.1975) (DE 2304314, кл. C08F 110/20, 1980); (авт.св. СССР 1723101, кл. С10М 107/10, 20.04.1989). В каталитических системах этого типа RnAlX3-n является основой катализатора, a R'X - сокатализатором.

Катионные активные центры ([R,+(RnAlX4-n)-] и R,+) в каталитических системах RnAlX3-n -R'X образуются в соответствии со следующей упрощенной схемой:

Образование катионных активных центров в рассматриваемых каталитических системах происходит с очень высокой скоростью. Благодаря этому сразу же после смешения растворов компонентов рассматриваемых каталитических систем достигается высокая концентрация катионных активных центров, и процесс олигомеризации протекает без индукционного периода с очень высокой начальной скоростью. При этом 95-98% конверсия исходных олефинов в олигомерные продукты при температурах 20-200°С достигается в течение шести-одной минут, соответственно.

Главным недостатком способов получения олигоолефиновых основ синтетических масел путем олигомеризации олефинов под действием каталитических систем RnAlX3-n - R'X в процессе олигомеризации альфа-олефинов (в частности - децена-1), является образование преимущественно высокомолекулярных продуктов с широким молекулярно-массовым распределением и с низким (менее 20 мас.%) содержанием целевых низкомолекулярных фракций (димеров и тримеров децена-1), а также образование продуктов, содержащих до 1.0 масс.% хлора в виде монохлоролигоолефинов.

Наиболее близкими к настоящему изобретению являются каталитическая система для олигомеризации олефинов, способ ее приготовления и способ олигомеризации (RU 2212936, кл. B01J 27/06, опубл. 27.09.2003) и способ получения полиолефиновых основ синтетических масел (RU 2287552, кл. C10G 50/00, опубл. 20.11.2006), которые защищают каталитическую систему Al(0)-HCl-(СН3)3CCl (ТБХ) и способ катионной олигомеризации олефинового сырья, включающую стадии подготовки олефинового сырья, приготовления и дозирования в реактор растворов и суспензии компонентов каталитической системы, изомеризации альфа-олефинов и олигомеризации высших олефинов и их смесей под действием каталитической системы Al(0)-HCl-ТБХ, выделения отработанного катализатора, разделения олигомеризата на фракции и гидрирования выделенных фракций под действием катализатора Pd (0.2 мacc.%)/Al2O3+NaOH, а также дополнительную стадию дехлорирования присутствующих в олигомеризате хлорсодержащих олигоолефинов металлическим алюминием, триэтилалюминием, спиртовыми растворами КОН или термическим дегидрохлорированием хлорсодержащих полиолефинов в отсутствие или в присутствии КОН.

Реакция Al(0) с HCl и с (CH3)3CCl начинается только при температурах, превышающих 110°С.

Реакция алюминия с третбутилхлоридом протекает по следующей упрощенной схеме:

Первичные катионные активные центры в рассматриваемой каталитической системе образуются по схеме:

Недостатками олигомеризации олефинов под действием системы Al(0)-HCl-(CH3)3CCl являются практически неконтролируемо высокие скорость и конверсия олефинов в олигомерные продукты (степень превращения выше 95 мол.%) и необходимость протекания реакции при температурах от 110 до 180°С. В ходе протекания процесса олигомеризации происходит частичная изомеризация альфа-олефинов в смесь позиционных и геометрических изомеров олефинов с внутренним расположением двойных связей, которые соолигомеризуются с исходным альфа-олефином, что приводит к повышению разветвленности молекул получаемых продуктов и к снижению индекса вязкости конечного товарного продукта.

В случае олигомеризации децена-1 с применением системы Al(0)-HCl-(СН3)3CCl действительно происходит обеспечение снижения доли высокомолекулярных олигодеценов С60+ от 50 до 8 масс.%, однако это приводит к ухудшению физико-химических свойств конечного продукта, образующиеся под действием этой системы олигодецены содержат от 4300 до 9970 м.д. хлора, что в свою очередь требует включения в технологическую схему процесса дополнительной стадии дехлорирования.

Немаловажным недостатком прототипов является многокомпонентность каталитической системы и связанная с этим высокая трудоемкость приготовления и использования ее в синтезе, а также многостадийность самого процесса получения полиолефиновых масел (ПАОМ).

Можно с достаточной уверенностью утверждать, что из-за наличия HCl, а в последующем и [(CH3)3C]1.5AlCl1.5, в каталититических системах прототипов в процессе олигомеризации имеет место протекание реакций (1) и (2) со всеми недостатками, присущими этим каталитическим системам, что в конечном итоге не позволяет управлять процессом как в плане формирования каталитического комплекса, так и в ходе самого процесса олигомеризации альфа-олефинов.

Технический результат настоящего изобретения состоит:

- в повышении выхода целевых низкомолекулярных фракций олигомеров (например, димеров и тримеров децена-1);

- в обеспечении управляемости процесса путем регулирования скорости олигомеризации;

- в устранении образования побочных продуктов или протекания изомеризационных процессов;

- в обеспечении требуемых физико-механических свойств и индекса вязкости получаемых полиолефинов;

- в исключении стадии дехлорирования и деполимеризации, присущей прототипам.

Для достижения заявляемого технического результата предлагается катализатор олигомериции альфа-олефинов, представляющий собой двухкомпонентную систему, содержащую алюминийорганические соединения и хлорсодержащий сокатализатор, в котором алюминийорганические соединения выбраны из группы, включающей триизобутилалюминий, диизобутилалюминийгидрид или продукты их переалкилирования деценом-1 тридецилалюминий или децилдиизобутилалюминий, используемые в количестве 0,62-4,08 ммоль на моль альфа-олефина, а сокатализатор выбран из группы, содержащей хлористый водород или органический монохлорид, например трибутилхлорид, при этом соотношение Cl:Al составляет 2,5:16,2 моль/моль соответственно.

Из литературных данных известно, что активность каталитических систем при использовании в качестве соинициатора ТБХ снижается в ряду: AlEt2Cl/ТБХ>AlMe3/ТБХ>AlEt3/ТБХ>AliBu3/ТБХ (Кеннеди Дж. Катионная полимеризация олефинов. Критический обзор. Под ред. Чл. Корр. АН СССР Н.А.Платэ. М.: Мир. 1978. С.137). В связи с чем в качестве основы предлагаемой двухкомпонентной каталитической системы был выбран триизобутилалюминий (ТИБА) по ТУ 38.103154-79 с изм. 8. Триизобутилалюминий технический (раствор в толуоле).

В качестве алюминийорганических соединений двухкомпонентной каталитической системы использовались:

- триизобутилалюминий технический (раствор в толуоле с концентрацией 42% масс.), разбавленный 1-деценом в соотношении 1:2;

- диизобутилалюминийгидрид (ДИБАГ) в децене-1, который получали из толуольного раствора триизобутилалюминия с концентрацией 42% масс. путем его загрузки в емкость с последующей отгонкой толуола и части изобутилена при атмосферном давлении и температуре 110-120°С, затем, полученный таким образом катализатор охлаждали до комнатной температуры и разбавляли деценом-1 в соотношении 1:20. Получение ДИБАГ может быть представлено следующей реакционной схемой:

- тридецилалюминий в 1-децене, который получали из толуольного раствора триизобутилалюминия с концентрацией 42% масс. путем его загрузки в емкость и последующего разбавления 1-деценом в соотношении 1:2, после чего содержимое емкости перемешивали и при атмосферном давлении отгоняли при температуре 110-120°С вначале смесь изобутилена и толуола, а затем - толуола и 1-децена. В процессе отгонки от молекул триизобутилалюминия последовательно отщепляются все три изобутильных алкила, а образующийся при этом диалкилалюминийгидрид присоединяет последовательно три молекулы 1-децена, образуя, таким образом, тридецилалюминий. Отгонку продолжали до тех пор, пока объем отогнанной жидкости не станет равным 65% объема загруженного толуольного раствора ТИБА. Переалкилирование ТИБА можно представить следующей реакционной схемой:

- децилдиизобутилалюминий в 1-децене, который получали так же, как и тридецилалюминий (полное переалкилирование), но отгонку смеси толуол-изобутилен вели при пониженном давлении и температуре в емкости не выше 50°С, так чтобы происходило отщепление только одного изобутильного алкила и присоединение только одной молекулы 1-децена соответственно (не полное переалкилирование), что обеспечивается отгонкой жидкости ~ 55% от объема загруженного раствора ТИБА. Получаемый таким образом продукт имеет более высокую реакционную активность, нежели тридецилалюминий. Неполное переалкилирование ТИБА можно представить следующей реакционной схемой:

В качестве сокатализатора (соинициатора) использовались хлористый водород (HCl) и третичный бутилхлорид (ТБХ).

HCl получали действием серной кислоты на хлорид натрия и непосредственно вводили в реактор полимеризации в соответствующих реакции его получения эквимолекулярных количествах.

Третичный бутил хлорид (2-метил-2-хлорпропан) использовался как отечественного (ТУ 6-09-07-1338-83), так и импортного производства и вводился в реактор полимеризации в необходимых соотношениях шприцем или через шленку в зависимости от используемого реактора в виде раствора в децене-1 или непосредственно без разбавления.

Для обеспечения управляемости процесса получения основ полиолефиновых масел путем регулирования скорости олигомеризации и устранения образования побочных продуктов или протекания изомеризационных процессов и обеспечения требуемых физико-механических свойств и индекса вязкости получаемых полиолефинов предлагается способ олигомеризации альфа-олефинов, включающий подготовку олефинового сырья, стадию олигомеризации, отмывку и выделение из олигомеризата отработанного катализатора с последующим разделением олигомеризата на фракции и их гидрированием, в котором катализатор двухкомпонентной системы, содержащей алюминийорганические соединения и хлорсодержащий сокатализатор, растворяют в толуоле, о-ксилоле, децене-1 или низковязкой полиолефиновой основе синтетического масла как в отдельности, так и в составе их смеси, при этом растворители используют как регуляторы молекулярной массы, смешивание альфа-олефинов и катализатора осуществляют в атмосфере сухого азота при непрерывном перемешивании с последующими нейтрализацией, отмывкой и разгонкой полученного олигомеризата в трех режимах и остаточном давлении 10,0; 1,0 и 0,7 мм рт.ст., при этом декан-деценовую фракцию осушают и возвращают вместе с исходным сырьем в процесс олигомеризации, а хлор, приходящий в процесс с сокатализатором, после стадии олигомеризации, отмывки и выделения отработанного катализатора удаляется из олигомеризата водно-щелочной отмывкой.

Способ получения основ полиолефиновых масел каталитической олигомеризацией альфа-олефинов с применением предлагаемого катализатора осуществляют следующим образом:

- олигомеризацию децена-1 проводят в термостатированном высушенном стеклянном или металлическом реакторах смешения в атмосфере сухого азота при интенсивном непрерывном перемешивании реакционной массы с помощью перемешивающих устройств, перемешивание 65-700 об/мин;

- температуру полимеризации регулируют охлаждающей водой через рубашку реактора или водяной баней в зависимости от используемой конструкции реактора и соотношением катализатора и мономера;

- нейтрализацию катализатора проводят раствором натриевой щелочи 10%, затем олигомеризат троекратно отмывают водой в соотношении 1:1 с целью извлечения хлора, приходящего в процесс с сокатализатором, и выделения отработанного катализатора;

- разгонку олигомеризата проводят на дистилляционной колонке по программам, ранее отработанным для разгонки олигомеризата, в трех режимах: при остаточном давлении 10,0; 1,0 и 0,7 мм рт.ст., при разгонке выделяют следующие фракции: декан-деценовая С10 (непрореагировавший децен, содержащий изомеры X и XX), полиолефиновые основы синтетических масел (ПАО-2, ПАО-4) и куб;

- декан-деценовую фракцию осушают, очищают гранулированной окисью Al и возвращают вместе с исходным сырьем в процесс олигомеризации;

- полиолефиновые основы синтетических масел ПАО-2 и ПАО-4 гидрируют.

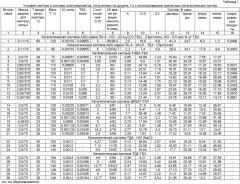

Результаты синтезов иллюстрируются примерами, сведенными в табл.1.

Пример 1.По прототипу с применением каталитической системы Al(0) марки ПА-4 - HCl - ТБХ, которая, как указывают сами авторы, является лучшей по результатам предварительных исследований по совокупности характеристик.

Пример 2.По прототипу с применением каталитической системы Al(0) - ЭАСХ -ТБХ, которая также показала удовлетворительные результаты.

Примеры 3-13. По заявляемому способу с применением в качестве АОС - ТИБА, а в качестве хлорсодержащего сокатализатора - ТБХ, с дополнительной очисткой децена-1 (синтезы 9, 10, 11, 13) и в присутствии регулятора молекулярной массы - толуола (синтез 13).

Примеры 14-21. По заявляемому способу с применением в качестве АОС - ДИБАГ, а в качестве хлорсодержащего сокатализатора - ТБХ, в присутствии регулятора молекулярной массы - о-ксилола (синтез 21).

Примеры 22-30. По заявляемому способу с применением в качестве АОС - ТДА, а в качестве хлорсодержащих сокатализаторов - HCl (синтезы 22-24) и ТБХ (синтезы 25-30), в присутствии регулятора молекулярной массы-о-ксилола (синтезы 28-30).

В табл.2 и 3 представлены качественные характеристики полученных по предлагаемому способу полиолефиновых основ синтетических масел.

Данные табл.1-4 позволяют с достаточной достоверностью утверждать, что использование предлагаемого катализатора и способа олигомеризации альфа-олефинов с его применением позволяют подавить в процессе получения полиолефиновых основ синтетических масел (ПАО-2 и ПАО-4) побочные реакции, в частности изомеризацию и хлорирование, как мономера, так и получаемого олигомера (содержание фракций X и XX, а также хлорированных продуктов незначительно - табл.1). В связи с чем при реализации процесса получения полиолефиновых основ синтетических масел по предлагаемому способу не требуется стадия дехлорирования, а возвратный мономер (децен-1) может быть после отделения его от олигомеризата повторно использован в процессе синтеза (табл.4).

| Таблица 2 | |||||||

| Физико-химические характеристики полиолефиновых основ синтетических масел и фракции куб | |||||||

| № п/п | Наименование | ПАО-2 | ПАО-4 | фракция куб | |||

| Синтез №12 | Синтез №13 | Синтез №12 | Синтез №13 | Синтез №12 | Синтез №13 | ||

| 1 | Состав, % масс.: | ||||||

| X | следы | 0,01 | следы | следы | н/о * в основном пентамеры, гесамеры и выше | н/о*в основном пентамеры, гесамеры и выше | |

| децен | 0,01 | 0,08 | следы | следы | |||

| XX | 0,06 | 0,05 | 0,02 | 0,03 | |||

| димеры | 97,48 | 97,68 | 0,10 | 0,16 | |||

| тримеры | 1,63 | 0,97 | 83,54 | 79,38 | |||

| тетрамеры | 0,39 | 0,45 | 14,46 | 18,09 | |||

| пентамеры | 0,43 | 0,76 | 1,88 | 2,34 | |||

| 2 | Температура застывания, °С | минус 80 | минус 74,9 не застыл | - | - | - | - |

| 3 | Кинематическая вязкость при 100°С, мм2/с | 1,80 | 1,65 | 3,90 | 3,80 | 8,50 | 8,04 |

| 4 | Кинематическая вязкость при 40°С, мм2/с | - | - | 17,45 | 16,69 | 53,79 | 49,04 |

| 5 | Индекс вязкости | - | - | 118 | 119 | 133 | 135 |

| 6 | Кинематическая вязкость при минус 40°С, мм2/с | 215 | 200 | 2917 | 2463 | - | - |

| Таблица 3 | |||

| Физико-химические характеристики полиолефиновых основ синтетическихмасел | |||

| № п/п | Наименование | ПАО-2 | ПАО-4 |

| Синтез № 5+6 | Синтез № 5+6 | ||

| 1 | Состав, % масс.: | ||

| X | 0,01 | следы | |

| децен | 0,12 | следы | |

| XX | 0,08 | 0,03 | |

| димеры | 92,93 | 0,12 | |

| тримеры | 5,98 | 84,99 | |

| тетрамеры | 0,42 | 12,14 | |

| пентамеры | 6,46 | 2,72 | |

| 2 | Температура застывания, °С | минус 74,9 не застыл | - |

| Кинематическая вязкость при 100 °С, мм2/с | 1,67 | 3,68 | |

| Кинематическая вязкость при 40 °С, мм2/с | - | 15,67 | |

| 5 | Индекс вязкости | - | 122 |

| 6 | Кинематическая вязкость при минус 40°С, мм2/с | 203 | 2048 |

| Таблица 4 | ||

| Содержание децена-1 в декан-деценовых фракциях, выделенных из олигомеризатов, полученных с применением АОС. | ||

| № п/п | Условия олигомеризации | Содержание децена-1 в декан-деценовой фракции, % |

| 1 | разгонка №30/2009 олигомеризата синтеза №12: децен (V-102) - 1,0 л, ТБХ - 8,0 мл, АОС - 24 мл, отношение Cl:Al = 3,2, температура ввода АОС - 80°С, цвет олигомеризата - желтый; | 2,8 |

| 2 | разгонка №31/2009 олигомеризата синтеза № 13: децен (V-102 + Al2O3) - 1,0 л, толуол - 1.5 мл. ТБХ - 4.0 мл. АОС - 12 мл, отношение Cl:Al = 3,2, температура ввода АОС - 80°С, цвет олигомеризата - светло-желтый. | 4,0 |

| 3 | разгонка №32/2009 олигомеризата с синтезов №5+6:синтез №5: децен (V-102) - 0,5 л, ТБХ - 1,6 мл, АОС - 5,5 мл, отношение Cl:Al = 2,6, температура ввода АОС - 60 °С, цвет олигомеризата - светло-светло-желтый;синтез №6: децен (V-102) - 0,5 л, ТБХ - 3,0 мл, АОС - 10 мл, отношение Cl:Al= 2,6, температура ввода АОС - 60°С, цвет олигомеризата - светло-светло-желтый | 21,2 |

1. Катализатор олигомеризации альфа-олефинов, представляющий собой двухкомпонентную систему, содержащую алюминийорганические соединения и хлорсодержащий сокатализатор, отличающийся тем, что алюминийорганические соединения выбраны из группы, включающей триизобутилалюминий, диизобутилалюминийгидрид или продукты их переалкилирования деценом-1 тридецилалюминий или децилдиизобутилалюминий, используемые в количестве 0,62-4,08 ммоль на моль альфа-олефина, а сокатализатор выбран из группы, содержащей хлористый водород или органический монохлорид, например трибутилхлорид, при этом соотношение Cl:Al составляет 2,5:16,2 моль/моль соответственно.

2. Способ олигомеризации альфа-олефинов, включающий подготовку олефинового сырья, стадию олигомеризации, отмывку и выделение из олигомеризата отработанного катализатора с последующим разделением олигомеризата на фракции и их гидрированием, отличающийся тем, что катализатор двухкомпонентной системы по п.1 растворяют в толуоле, о-ксилоле, децене-1 или низковязкой полиолефиновой основе синтетического масла как в отдельности, так и в составе их смеси, при этом растворители используют как регуляторы молекулярной массы, смешивание альфа-олефинов и катализатора осуществляют в атмосфере сухого азота при непрерывном перемешивании с последующей разгонкой полученного олигомеризата в трех режимах при остаточном давлении 10,0; 1,0 и 0,7 мм рт.ст, при этом декан-деценовую фракцию осушают и возвращают вместе с исходным сырьем в процесс олигомеризации, а хлор, приходящий в процесс с сокатализатором, после стадии олигомеризации, отмывки и выделения отработанного катализатора удаляется из олигомеризата водно-щелочной отмывкой.

3. Способ по п.2, в котором при подготовке к олигомеризации олефиновое сырье осушают, а исходный и возвратный децен-1 и декан-деценовую фракцию дополнительно очищают гранулированной окисью алюминия.