Подшипник для вала конусной дробилки и способ регулирования ширины размольной щели в дробилке

Иллюстрации

Показать всеИзобретение относится к дробилкам конусного типа и может быть использовано для более мелкого дробления рудного или каменного материала. Конусная дробилка содержит дробящую головку, на которой установлен первый дробящий корпус, и раму, на которой установлен второй дробящий корпус. Он вместе с первым дробящим корпусом определяет размольную щель. Конусная дробилка имеет пространство, предназначенное для удерживания жидкой среды и определяемое поршнем и цилиндром, любой из которых, по меньшей мере, частично образован по существу вертикальным валом, вокруг которого располагается дробящая головка. Пространство приспособлено с помощью жидкой среды формировать подушку, работающую как упорный подшипник и передающую вертикальные силы от дробящей головки на раму. Обеспечивается уменьшение износа и потребляемой энергии дробилки. 2 н. и 10 з.п. ф-лы, 4 ил.

Реферат

Область изобретения

Настоящее изобретение относится к конусной дробилке, содержащей дробящую головку, на которой установлен первый дробящий корпус, и раму, на которой установлен второй дробящий корпус, при этом второй дробящий корпус вместе с первым дробящим корпусом определяет размольную щель, ширина которой регулируется изменением вертикального положения первого дробящего корпуса относительно вертикального положения второго дробящего корпуса с помощью по меньшей мере одного регулировочного устройства, причем приводное устройство расположено так, что дробящая головка совершает вращательное маятниковое движение с целью дробления материала, подаваемого в размольную щель.

Настоящее изобретение также относится к способу регулирования ширины размольной щели в конусной дробилке указанного выше типа.

Уровень техники

Конусная дробилка описанного выше типа может использоваться для дробления, например, рудного или каменного материала на части более мелкого размера.

Патент WO 99/22869 раскрывает конусную дробилку, в которой дробящая головка установлена на вращающемся вертикальном валу. Нижней частью вертикальный вал опирается на упорный подшипник, содержащий три горизонтальные опорные пластины. Первая опорная пластина крепится к вертикальному валу, вторая - к поршню, выполненному под вертикальным валом, третья располагается между первой и второй опорными пластинами и имеет возможность перемещения и вращения. Первая и вторая опорные пластины по существу изготавливаются из подшипникового металла, например бронзы, а третья часто делается из стали. Поршень, расположенный под вертикальным валом, вместе с цилиндром образует гидравлическую поршневую систему, с помощью которой может определяться вертикальное положение вертикального вала в целях установки желаемого размера размольной щели между первым и вторым дробящими корпусами.

Патент WO 2006/067277 раскрывает конусную дробилку, в которой дробящая головка вращается вокруг неподвижного вертикального вала. Внутри дробящей головки располагаются поршень и цилиндр, формирующие гидравлическую поршневую систему. Дробящая головка может или содержать цилиндр, или согласно другому варианту осуществления поддерживать поршень. Дополнительный поршень или в соответствии с другим вариантом осуществления цилиндр опирается на упорный подшипник, поддерживаемый верхней частью вертикального вала. Упорный подшипник состоит из первой горизонтальной опорной пластины, которая крепится к поршню, как вариант - к цилиндру, и второй горизонтальной опорной пластины, которая крепится к верхней части вертикального вала.

Недостаток обеих описанных выше дробилок заключается в том, что существующие типы упорных подшипников являются дорогими, а использующиеся в них горизонтальные опорные пластины подвергаются значительному износу, что обусловливает частую замену упорных подшипников и приводит к высоким затратам.

Сущность изобретения

Цель настоящего изобретения - предложить конусную дробилку, в которой указанные выше недостатки будут в значительной степени уменьшены или полностью устранены.

Цель настоящего изобретения достигается с помощью конусной дробилки, содержащей дробящую головку, на которой установлен первый дробящий корпус, и раму, на которой установлен второй дробящий корпус, который вместе с первым дробящим корпусом определяет размольную щель, ширина которой регулируется изменением вертикального положения первого дробящего корпуса относительно вертикального положения второго дробящего корпуса посредством по меньшей мере одного регулировочного устройства, при этом приводное устройство располагается так, что дробящая головка совершает вращательное маятниковое движение для дробления материала, подаваемого в размольную щель, причем конусная дробилка отличается тем, что содержит пространство, предназначенное для удерживания жидкой среды и определяемое поршнем и цилиндром, причем любой элемент из указанных поршня и цилиндра по меньшей мере частично образован по существу вертикальным валом, вокруг которого располагается дробящая головка, а указанное пространство приспособлено с помощью жидкой среды формировать подушку, работающую как упорный подшипник и передающую вертикальные силы, возникающие при работе дробящей головки, на раму.

Преимущество такой конусной дробилки состоит в том, что указанное пространство с помощью жидкой среды передает силы, возникающие при работе дробящей головки, и работает как упорный подшипник. Поскольку упорный подшипник сформирован жидкостной подушкой, то при работе дробилки практически не возникает механического износа. Также исключается риск повреждения каких-либо опорных пластин. Подобное решение существенно снижает затраты на обслуживание дробилки. Еще одно преимущество - можно избежать больших потерь мощности вследствие трения опорных пластин друг о друга. Таким образом, предлагаемая конусная дробилка будет потреблять меньше энергии, чем ранее известные типы.

В соответствии с одним из предпочтительных вариантов изобретения указанное пространство выполняется в регулировочном устройстве, и приспособлено для удерживания различного объема жидкой среды для установления желаемого вертикального положения первого дробящего корпуса. Преимущество данного варианта заключается в том, что указанное пространство выполняет две функции: с одной стороны, служит гидравлическим упорным подшипником, с другой стороны, - регулировочным устройством для регулирования положения дробящей головки в вертикальном направлении и, следовательно, первого дробящего корпуса, поскольку в пространство можно подавать различный объем жидкой среды. Подобное решение означает, что для регулирования вертикального положения первого дробящего корпуса относительно вертикального положения второго дробящего корпуса не требуется отдельного регулировочного устройства.

В соответствии с одним из предпочтительных вариантов изобретения вертикальный вал неподвижно соединен с рамой, а дробящая головка вращается вокруг вертикального вала, причем указанное пространство формируется по меньшей мере частично внутри дробящей головки. Преимущество дробилки такого типа в том, что она очень компактна, так как пространство сформировано внутри дробящей головки. В случае если пространство служит также регулировочным устройством, получается очень компактная и простая конструкция. Компактность конструкции является большим преимуществом, особенно когда важны габаритные размеры дробилки, например, просто для перемещения передвижных дробилок. В соответствии с еще более предпочтительным вариантом изобретения указанное пространство по меньшей мере частично располагается над верхней частью вертикального вала. Преимущество такого варианта в том, что он позволяет передавать вертикальные силы непосредственно с дробящей головки на вертикальный вал посредством подушки, сформированной в указанном пространстве. В соответствии с еще более предпочтительным вариантом изобретения поршень по меньшей мере частично формируется вертикальным валом, а дробящая головка содержит цилиндр. Преимущество данного варианта в том, что он требует очень малого числа комплектующих деталей. Вертикальный вал по существу обладает относительно большими размерами, следовательно, его легко можно использовать в качестве поршня для поглощения вертикальных сил от дробящей головки и передачи названных сил на раму. Удобно, если пространство по меньшей мере частично располагается в вертикальном направлении на том же уровне, что и первый дробящий корпус.

В соответствии с одним из предпочтительных вариантов изобретения дробящая головка зафиксирована на вертикальном валу, вращающемся относительно рамы и имеющем возможность перемещаться в вертикальном направлении, указанное пространство по меньшей мере располагается по существу вертикально под вертикальным валом. Преимущество такого варианта в том, что вал будет выполнять двойную функцию: поддерживать дробящую головку и, поскольку последняя зафиксирована на валу, передавать силы от нее на подушку, сформированную в указанном пространстве, а затем на раму. В соответствии с еще более предпочтительным вариантом изобретения поршень по меньшей мере частично формируется вертикальным валом, а рама содержит цилиндр. Вертикальный вал по существу обладает относительно большими размерами, следовательно, его легко можно использовать в качестве поршня для поглощения вертикальных сил от дробящей головки и передачи названных сил на раму. Если вертикальный вал используется в качестве поршня, то получается простая конструкция с небольшим количеством комплектующих деталей.

В соответствии с одним из предпочтительных вариантов изобретения дробилка предназначена для непосредственной передачи вертикальных сил с дробящей головки на раму посредством подушки, сформированной в указанном пространстве с помощью жидкой среды, при этом отсутствуют промежуточные горизонтальные опорные пластины. Преимущество такого варианта в том, что можно избежать применения дорогих опорных пластин, что снижает как капиталовложения, так и затраты на обслуживание.

Удобно, если указанное пространство приспособлено формировать с помощью жидкой среды подушку толщиной по меньшей мере 1 см. Преимущество такого варианта в том, что толщина примерно в 1 см создает определенный зазор на случай изменений давления, такой, что поршень не касается соответственно верхней или нижней части цилиндра, что могло бы приводить к нежелательному износу и механическому повреждению, например, вертикального вала или дробящей головки.

В соответствии с одним из предпочтительных вариантов изобретения вертикальное положение второго дробящего корпуса регулируется относительно рамы. Как описано выше, предпочтительно, что указанное пространство служит как гидравлическим упорным подшипником, так и регулировочным устройством. Однако в некоторых случаях может иметь смысл использовать регулирующую характеристику, как вариант или в сочетании с регулировочным устройством, также для позиционирования второго дробящего корпуса относительно рамы.

Еще одна цель настоящего изобретения - предложить простой способ регулирования ширины размольной щели, то есть расстояния между первым и вторым дробящими корпусами, который обеспечит меньшие затраты на обслуживание и ремонт, чем способы существующего уровня техники.

Данная цель достигается за счет способа регулирования ширины размольной щели в конусной дробилке, содержащей дробящую головку, на которой установлен первый дробящий корпус, и раму, на которой установлен второй дробящий корпус, который вместе с первым дробящим корпусом определяет размольную щель, ширина которой регулируется изменением вертикального положения первого дробящего корпуса относительно вертикального положения второго дробящего корпуса посредством по меньшей мере одного регулировочного устройства, при этом приводное устройство располагается так, что дробящая головка совершает вращательное маятниковое движение для дробления материала, подаваемого в размольную щель, причем способ отличается тем, что подают жидкую среду в пространство (22) в регулирующем устройстве, определяемое поршнем (2) и цилиндром (24), причем любой элемент из указанных поршня (2) и цилиндра (24) по меньшей мере частично образован по существу вертикальным валом (2), вокруг которого располагается дробящая головка (12), а жидкая среда подается в объеме, необходимом для установления желаемого вертикального положения первого дробящего корпуса (16), и жидкая среда, подаваемая в пространство (22), образует подушку (23), которая работает как упорный подшипник и передает вертикальные силы от дробящей головки (12) через подушку (23) на раму (4).

Преимущество данного способа в том, что обеспечивается плавное и легкое регулирование ширины размольной щели и в то же время предлагается подшипник, располагающийся в осевом направлении между дробящей головкой и рамой, что предлагает низкие затраты на обслуживание и ремонт.

В соответствии с еще более предпочтительным вариантом изобретения возникающие силы передаются непосредственно от дробящей головки на подушку, а затем на раму без прохождения каких-либо горизонтальных опорных пластин. За счет исключения горизонтальных опорных пластин сокращаются капиталовложения, затраты на обслуживание и ремонт, а также уменьшается потребление энергии, при этом может быть спроектирована дробилка меньшей высоты, так как опорные пластины увеличивают высоту устройства.

Другие преимущества и характеристики изобретения станут ясны из приведенного ниже его описания и прилагаемых чертежей.

Краткое описание чертежей

Настоящее изобретение будет описано ниже на примере вариантов осуществления со ссылкой на прилагаемые чертежи.

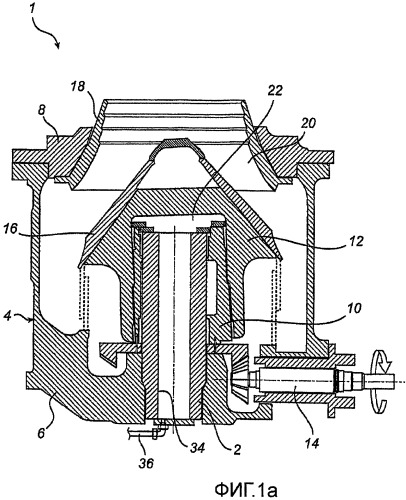

Фиг.1a - схематичный вид конусной дробилки в соответствии с первым вариантом осуществления изобретения, в котором первый и второй дробящие корпуса находятся в первом положении относительно друг друга.

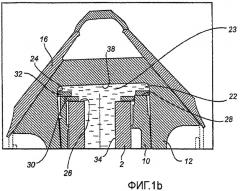

Фиг.1b - увеличенный вид пространства, показанного на фиг.1a.

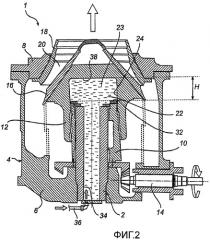

Фиг.2 - схематичный вид конусной дробилки, показанной на фиг.1a, в котором первый и второй дробящие корпуса находятся во втором положении относительно друг друга.

Фиг.3 - схематичный вид конусной дробилки в соответствии со вторым вариантом осуществления изобретения.

Описание предпочтительных вариантов осуществления

На фиг.1a схематично показана конусная дробилка 1, имеющая вертикальный вал 2 и раму 4, содержащую нижнюю часть 6 и верхнюю часть 8. Вертикальный вал 2 зафиксирован на нижней части 6 рамы 4. Эксцентрик 10 может вращаться относительно вертикального вала 2. Дробящая головка 12 вращается вокруг эксцентрика 10 и, следовательно, вокруг вертикального вала 2. Приводной вал 14 расположен так, чтобы с помощью двигателя (не показан) вращать эксцентрик 10. Внешняя периферия эксцентрика 10 несколько наклонена относительно вертикальной плоскости (фиг.1a) и известна как таковая. Наклон внешней периферии эксцентрика 10 означает, что дробящая головка также слегка наклонена относительно вертикальной плоскости. Когда при работе конусной дробилки 1 приводной вал 14 вращает эксцентрик 10, дробящая головка 12 будет вынуждена вращаться, выполняя вращательное движение.

Первый дробящий корпус 16 неподвижно закреплен на дробящей головке 12. Второй дробящий корпус 18 неподвижно закреплен на верхней части 8 рамы. Между двумя дробящими корпусами 16, 18 выполнена размольная щель 20, ширина которой в осевом направлении уменьшается книзу (фиг.1a). Подлежащий дроблению материал может подаваться в размольную щель 20 и дробиться между первым 16 и вторым 18 дробящими корпусами посредством вращательного движения дробящей головки 12, то есть движения, при котором первый и второй дробящие корпуса 16, 18 сближаются друг с другом по диаметрально противоположной образующей.

Конусная дробилка 1 содержит пространство 22, приспособленное для удерживания жидкой среды, например гидравлической жидкости или смазочного масла. Пространство 22 определяется цилиндром 24, выполненным внутри дробящей головки 12, и поршнем, образованным частично верхним концом 26 вертикального вала 2 и частично верхним концом 28 эксцентрика 10 (фиг.1b). Поршень, то есть верхний конец 26 вала 2 и верхний конец 28 эксцентрика, вместе с цилиндром 24 формируют гидравлическую поршневую систему. Поскольку эксцентрик 10 и дробящая головка 12 выполнены так, что вращаются относительно друг друга и вала 2, то первое уплотнительное кольцо 30 устанавливается на верхнем конце 28 вала 2 для уплотнения эксцентрика 10, а второе уплотнительное кольцо 32 - на верхнем конце эксцентрика 10 для уплотнения цилиндра 24. Таким образом, уплотнительные кольца 30, 32 предназначены для предотвращения утечек жидкой среды из пространства 22 через выполненные внутри дробящей головки 12 подшипники (детально не показаны) между, с одной стороны, валом 2, эксцентриком 10 и, с другой стороны, эксцентриком 10 и цилиндром 24.

На фиг.1a показана внутренняя трубка 34, выполненная в вертикальном валу 2, через которую в пространство 22 может подаваться жидкая среда. Питающая труба 36 предназначена для подачи жидкой среды под давлением из резервуара со смазочным материалом (не показан).

Пространство 22 приспособлено для удерживания определенного количества жидкой среды, с помощью которой формируется подушка 23 из жидкости (фиг.1b). Указанная подушка 23 служит гидравлическим упорным подшипником и передает вертикально ориентированные силы, возникающие при дроблении, от дробящей головки 12 на вертикальный вал 2, а затем на раму 4. Кроме того, подушка 23, образованная пространством 22 посредством жидкой среды, переносит возникающие силы на другие элементы конструкции и одновременно служит упорным подшипником для вращательного движения, выполняемого при работе дробящей головки 12 относительно эксцентрика 10 и вала 2. Следовательно, можно избежать использования горизонтальной опорной пластины, описанной, например, в патенте WO 2006/067277.

На фиг.2 конусная дробилка 1 показана во втором регулируемом положении. Характеристики материала, дробимого в конусной дробилке 1, зависят по существу от ширины размольной щели 20. Изменяя ширину размольной щели 20, что в конусной дробилке 1 достигается перемещением дробящей головки 12 в вертикальном направлении, можно влиять на характеристики дробимого материала. Указанная вертикальная компоновка также используется для компенсации износа дробящих корпусов 16, 18. В конусной дробилке 1 подходящая ширина размольной щели 20 задается подачей различного объема жидкой среды в пространство 22. Жидкая среда заполняет внутреннюю трубку 34 и пространство 22 и формирует подушку 23 в пространстве 22 (фиг 2). В положении, показанном на фиг.2, в пространство 22 подается больше жидкой среды по сравнению с положением, показанным на фиг.1b, что вынуждает дробящую головку 12 перемещаться вверх относительно рамы 4 (фиг.2). В результате ширина размольной щели 20 уменьшается или, как вариант, снижается износ дробящих корпусов 16, 18. При таком решении подушка 23, образованная пространством 22 с помощью жидкой среды, используется не только как упорный подшипник, но и как элемент регулировочного устройства совместно с трубкой 34 и трубой 36 для регулировки вертикального положения второго дробящего корпуса 18. Кроме того, в зависимости от объема жидкости в пространстве 22 можно получить различную величину вертикального расстояния H между вторым уплотнительным кольцом 32 и верхним концом цилиндра 24. Указанное вертикальное расстояние H может соответствовать текущей толщине подушки 23, образованной пространством 23 посредством жидкой среды. Для обеспечения удовлетворительного функционирования упорного подшипника толщина подушки 23, то есть расстояние H должно составлять по меньшей мере 1 см, когда дробящая головка находится в крайнем нижнем положении.

Пространство 22 будет располагаться в вертикальном направлении, по меньшей мере частично на том же уровне, что и первый дробящий корпус 16 (фиг.1a и 2). Это позволяет получить даже более компактную конструкцию, поскольку пространство 22 находится в зоне, уже составляющей часть дробящей головки 12.

На фиг.3 схематично показана конусная дробилка 100 в одном из вариантов осуществления настоящего изобретения. Она имеет вертикальный вал 102 и раму 104, содержащую нижнюю часть 106 и верхнюю часть 108. Эксцентрик 110 может вращаться относительно вертикального вала 102. Дробящая головка 112 зафиксирована на вертикальном валу 102. Приводной вал 114 расположен так, чтобы с помощью двигателя (не показан) вращать эксцентрик 110. Вертикальный вал 102 верхним концом опирается на верхний подшипник 127, установленный в верхней части 108 рамы. Когда при работе конусной дробилки 100 приводной вал 114 вращает эксцентрик 110, вал 102 и установленная на нем дробящая головка 112 будут вынуждены вращаться, выполняя вращательное движение.

Первый дробящий корпус 116 неподвижно закреплен на дробящей головке 112. Второй дробящий корпус 118 неподвижно закреплен на верхней части 108 рамы. Между двумя дробящими корпусами 116, 118 выполнена размольная щель 120, ширина которой в осевом направлении уменьшается книзу (фиг.3). Подлежащий дроблению материал подается в размольную щель 120 и дробится между первым 116 и вторым 118 дробящими корпусами в соответствии с принципами, описанными со ссылками на фиг.1a.

Конусная дробилка 100 содержит пространство 122, приспособленное для удерживания жидкой среды, например гидравлической жидкости или смазочного масла. Пространство 122 определяется цилиндром 124, выполненным внутри нижней части 107 нижней части 106 рамы, и поршнем, образованным главным образом нижним концом 126 вертикального вала 102. Поршень, то есть нижний конец 126 вала 102, вместе с цилиндром 124 формируют гидравлическую поршневую систему. Поскольку вертикальный вал 102 совершает вращательное движение относительно цилиндра 124 и, кроме того, будет вращаться вокруг собственной оси симметрии, устанавливается уплотнительное кольцо 130. Как показано на фиг.3, уплотнительное кольцо 130 может перемещаться в канавке 132, чтобы гасить вращательное движение вала 102. Таким образом, назначение уплотнительного кольца 130 - предотвращать утечки жидкой среды из пространства 122 через подшипники (детально не показаны) между, с одной стороны, валом 102, эксцентриком 110 и, с другой стороны, эксцентриком 110 и нижней частью 106 рамы.

Нижняя часть 107 нижней части 106 рамы снабжена трубкой 136, через которую жидкая среда может подаваться в пространство 122 из находящегося под давлением резервуара со смазочным материалом (не показан). Пространство 122 приспособлено для удерживания определенного количества жидкой среды, с помощью которой формируется подушка 123 из жидкости. Указанная подушка 123 служит гидравлическим упорным подшипником и передает вертикально ориентированные силы, возникающие при дроблении, от дробящей головки 112 через вертикальный вал 102 на раму 104. Кроме того, подушка 123, образованная пространством 122 посредством жидкой среды, переносит возникающие вертикальные силы на другие элементы конструкции и одновременно служит упорным подшипником для вращательного движения, исполняемого при работе дробящей головкой 112 и валом 102 относительно эксцентрика 110 и рамы 104. Следовательно, можно избежать использования горизонтальных опорных пластин, описанных, например, в патенте WO 99/22869.

Регулирование вертикального положения дробящей головки 112 и, следовательно, первого дробящего корпуса 116 может осуществляться на основе принципов, описанных выше со ссылкой на фиг.2. Кроме того, жидкая среда подается по трубке 136 в таком объеме, чтобы пространство 122 и вал 102, а значит, дробящая головка 112 и установленный на нем дробящий корпус 116 занимали желаемое положение в вертикальном направлении (показано двухсторонними стрелками на фиг.3).

Очевидно, что возможно множество модификаций представленных выше вариантов осуществления в рамках объема настоящего изобретения, определенного прилагаемой ниже формулой.

В приведенном выше описании жидкая среда, подаваемая в пространство 22, является рабочей жидкостью для гидравлических систем или смазочным маслом. Ясно, что могут использоваться и жидкости, пригодные для гидравлических поршневых систем. Например, в пространство 22 могут подаваться различные виды гидравлических жидкостей, различные виды масел и т. п.

Согласно приведенному выше описанию пространство 22, 122 выполняет две функции: с одной стороны, служит как гидравлический упорный подшипник, с другой стороны, формирует часть регулировочного устройства для регулирования вертикального положения дробящей головки 12, 112. Также возможно использовать пространство 22, 122 только как гидравлический упорный подшипник. В этом случае для изменения вертикального положения первого дробящего корпуса относительно вертикального положения второго дробящего корпуса может применяться любое другое устройство. Так, положение второго дробящего корпуса можно регулировать относительно верхней части рамы. Для этой цели могут использоваться известные устройства существующего уровня техники, в которых вертикальное положение второго дробящего корпуса регулируется втулкой с трапециевидной резьбой, поворачивающейся относительно верхней части рамы; см., например, фиг.1 патента US 4478373, или средствами гидравлически регулируемой верхней части рамы, см., например, фиг.1 патента US 3604640. Однако обычно наиболее предпочтительный вариант осуществления - это сочетание функции гидравлического упорного подшипника подушки 23, 123 с функцией вертикальной регулировки, что описано выше со ссылками на фиг.1a, 1b и 2.

Ссылка на шведскую заявку на патент № 0700425-2, по которой настоящая заявка притязает на приоритет, включена сюда посредством ссылки.

1. Конусная дробилка (1), содержащая дробящую головку (12), на которой установлен первый дробящий корпус (16), и раму (4), на которой установлен второй дробящий корпус (18), который вместе с первым дробящим корпусом (16) определяет размольную щель (20), ширина которой регулируется изменением вертикального положения первого дробящего корпуса (16) относительно вертикального положения второго дробящего корпуса (18) посредством, по меньшей мере, одного регулировочного устройства (34, 36), приводное устройство (14), расположенное так, что дробящая головка (12) совершает вращательное маятниковое движение для дробления материала, подаваемого в размольную щель (20), отличающаяся тем, что содержит пространство (22), предназначенное для удерживания жидкой среды и определяемое поршнем (2) или цилиндром (24), при этом любой элемент из указанных поршня (2) и цилиндра (24), по меньшей мере, частично образован, по существу, вертикальным валом (2), вокруг которого располагается дробящая головка (12), а пространство (22) приспособлено с помощью жидкой среды формировать подушку (23), работающую как упорный подшипник и передающую вертикальные силы от дробящей головки (12) на раму (4).

2. Дробилка по п.1, отличающаяся тем, что в которой пространство (22) находится в регулировочном устройстве (34, 36) и приспособлено для удерживания различного объема жидкой среды для установления желаемого вертикального положения первого дробящего корпуса (16).

3. Дробилка по п.1 или 2, отличающаяся тем, что в которой вертикальный вал (2) неподвижно закреплен на раме (4), а дробящая головка (12) может вращаться вокруг вертикального вала (2), при этом пространство (22) формируется, по меньшей мере, частично внутри дробящей головки (12).

4. Дробилка по п.3, отличающаяся тем, что в которой пространство (22) размещается, по меньшей мере, частично над верхней частью (26) вертикального вала (2).

5. Дробилка по п.3, отличающаяся тем, что в которой поршень (2), по меньшей мере, частично сформирован вертикальным валом (2), а дробящая головка (12) содержит цилиндр (24).

6. Дробилка по п.3, отличающаяся тем, что в которой указанное пространство (22), по меньшей мере, частично в вертикальном направлении располагается на том же уровне, что и первый дробящий корпус (16).

7. Дробилка по п.1 или 2, отличающаяся тем, что в которой дробящая головка (112) неподвижно соединена с вертикальным валом (102), имеющим возможность вращаться относительно рамы (104) и перемещаться в вертикальном направлении, при этом пространство (22), по меньшей мере, частично располагается, по существу, вертикально под вертикальным валом (102).

8. Дробилка по п.7, отличающаяся тем, что в которой поршень (102), по меньшей мере, частично сформирован вертикальным валом (102), а рама (104) содержит цилиндр (124).

9. Дробилка по любому из пп.1, 2, 4, 5, 6 и 8, отличающаяся тем, что в которой осуществляется непосредственная передача вертикальных сил от дробящей головки (12, 112) на раму (4, 104) посредством подушки (23, 123), сформированной указанным пространством (22, 122) с помощью жидкой среды, при этом отсутствуют промежуточные горизонтальные опорные пластины.

10. Дробилка по любому из пп.1, 2, 4, 5, 6 и 8, отличающаяся тем, что в которой указанное пространство (22, 122) предназначено, чтобы формировать с помощью жидкой среды подушку (23, 123) толщиной (Н), по меньшей мере, 1 см.

11. Способ регулирования ширины размольной щели конусной дробилки, содержащей дробящую головку (12), на которой установлен первый дробящий корпус (16), и раму (4), на которой установлен второй дробящий корпус (18), который вместе с первым дробящим корпусом (16) определяет размольную щель (20), ширина которой регулируется изменением вертикального положения первого дробящего корпуса (16) относительно вертикального положения второго дробящего корпуса (18) посредством, по меньшей мере, одного регулировочного устройства (34, 36), приводное устройство (14), расположенное так, что дробящая головка (12) совершает вращательное маятниковое движение для дробления материала, подаваемого в размольную щель (20), отличающийся тем, что подают жидкую среду в пространство (22) в регулирующем устройстве, определяемое поршнем (2) и цилиндром (24), причем любой элемент из указанных поршня (2) и цилиндра (24), по меньшей мере, частично образован, по существу, вертикальным валом (2), вокруг которого располагается дробящая головка (12), а жидкая среда подается в объеме, необходимом для установления желаемого вертикального положения первого дробящего корпуса (16), и жидкая среда, подаваемая в пространство (22), образует подушку (23), которая работает как упорный подшипник и передает вертикальные силы от дробящей головки (12) через подушку (23) на раму (4).

12. Способ по п.11, отличающийся тем, что в котором вертикальные силы передаются непосредственно с дробящей головки (12) на подушку (23), а затем на раму (4) без прохождения через какие-либо горизонтальные опорные пластины.