Устройство для магнитной обработки жидкости

Иллюстрации

Показать всеУстройство предназначено для магнитной обработки жидкости и может быть использовано в теплотехнике, химической, нефтяной и газодобывающей промышленностях, а также в области двигателестроения для повышения энергетических параметров топлива. Устройство содержит корпус и источник магнитного поля, выполненный в виде модулей магнитов, установленных последовательно в корпусе параллельно друг другу с образованием проточного зигзагообразного канала и состоящих из шайбы и магнита с образованием сквозного канала между ними. Сквозной канал каждого последующего модуля магнитов смещен с разворотом по отношению к сквозному каналу предыдущего модуля магнитов. Количество сквозных каналов в модуле не менее двух. Хотя бы на одной из сторон шайбы выполнены глухие каналы, обеспечивающие разворот жидкости во время ее движения по зигзагообразному каналу. Устройство содержит фиксатор, представляющий собой установочный штифт, выполненный заодно с шайбой, и глухое отверстие, расположенное на стороне шайбы последующего модуля магнитов и обращенное к стороне шайбы предыдущего модуля магнитов. Технический результат: повышение эффективности обработки жидкости, позволяющего эффективно использовать жидкость при последующем применении. 1 з.п. ф-лы, 6 ил.

Реферат

Устройство предназначено для магнитной обработки жидкости и может быть использовано в теплотехнике, химической, нефтяной и газодобывающей промышленностях, а также в области двигателестроения для повышения энергетических параметров топлива.

Известно устройство по патенту CN 2222712 Y, C02F 1/48, 20.03.1996 г., в котором имеется корпус, в обоих концах которого имеются входное и выходное отверстия. Внутри корпуса расположены магниты в шахматном порядке, которые закреплены на внутренней стенке корпуса в зигзагообразном проходе, магниты при этом обращены друг к другу разноименными полюсами.

Недостаток известного устройства заключается в недостаточно высокой турбулизации потока обрабатываемой жидкости в связи с тем, что магниты жестко прикреплены к корпусу без возможности их разворота относительно друг друга в корпусе при сборке и создания за счет этого более извилистого канала для прохода обрабатываемой жидкости. При этом обрабатываемая жидкость пересекает магнитные зоны (n+1) раз, где n - количество магнитов в устройстве. Такая конструкция устройства не обеспечивает достаточно высокого качества обрабатываемой жидкости.

Известно наиболее близкое к предложенному устройство для магнитной обработки жидкости по патенту на полезную модель UA 50623, C02F 1/18, 10.06.2010 г., содержащее корпус и источник магнитного поля, выполненный виде модулей магнитов, обращенных друг к другу разноименными полюсами и установленных последовательно в корпусе параллельно друг другу с образованием проточного канала зигзагообразной формы, при этом каждый из модулей магнитов состоит из шайбы и магнита с образованием отверстия между ними, при этом отверстие каждого последующего модуля магнитов смещено с разворотом по отношению отверстия предыдущего модуля магнитов, количество отверстий в модуле магнита более одного, а количество модулей магнитов установлено в зависимости от вида обрабатываемой жидкости и степени ее омагничивания с расстоянием между модулями, обусловленным пропускной способностью устройства.

Недостатком данного устройства является отсутствие эффекта компрессии (сжатия) магнитного потока, т.к. полюса модулей магнитов обращены друг к другу разноименными полюсами. При этом обрабатываемая жидкость пересекает магнитные зоны (n+1) раз, где n - количество магнитов в устройстве. Стороны шайб не имеют вихреобразующих элементов для дополнительной турбулизации. Это приводит к недостаточной турбулизации потока обрабатываемой жидкости и, как следствие, не обеспечивает достаточно высокого качества обрабатываемой жидкости.

Технической задачей изобретения является повышение качества магнитной обработки жидкости, позволяющего эффективно использовать жидкость при последующем применении.

Поставленная техническая задача достигается тем, что в устройстве для магнитной обработки жидкости, содержащем корпус и источник магнитного поля, выполненный виде модулей магнитов, установленных последовательно в корпусе параллельно друг другу с образованием проточного зигзагообразного канала и состоящих из шайбы и магнита с образованием сквозного канала между ними, при этом сквозной канал каждого последующего модуля магнитов смещен с разворотом по отношению сквозного канала предыдущего модуля магнитов, количество сквозных каналов в модуле не менее двух, при этом хотя бы на одной из сторон шайбы выполнены глухие каналы, обеспечивающие разворот жидкости во время ее движения по зигзагообразному каналу. Устройство содержит фиксатор, представляющий собой установочный штифт, выполненный заодно с шайбой, и глухое отверстие, расположенное на стороне шайбы последующего модуля магнитов и обращенное к стороне шайбы предыдущего модуля магнитов.

Суть технического решения поясняется чертежами, на которых изображено:

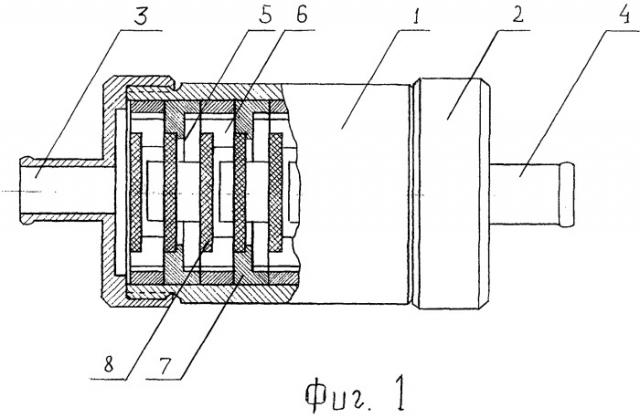

фиг.1 - устройство для магнитной обработки жидкости, общий вид;

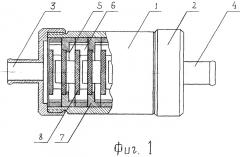

фиг.2 - модуль магнитов, вид А;

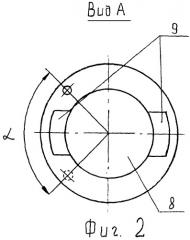

фиг.3 - модуль магнитов в сборе;

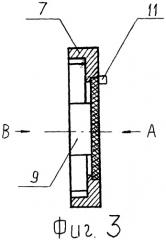

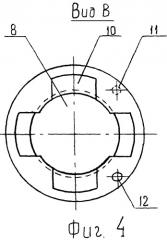

фиг.4 - модуль магнитов, вид В;

фиг.5 - схема движения потока жидкости в устройстве;

фиг.6 - схема направления магнитных потоков в устройстве.

Заявленное устройство содержит корпус 1, на наружную поверхность которого с двух сторон крепятся крышки 2 со штуцерами для подвода 3 и отвода 4 жидкости. Внутри корпуса 1 находится источник магнитного поля, выполненный в виде модулей магнитов 5, которые установлены последовательно в корпусе 1 параллельно друг другу, образуя зигзагообразный проточный канал 6. Модуль магнита 5 состоит из шайбы 7 и магнита 8, образуя между собой сквозной канал 9. Количество сквозных каналов 9 не менее двух. Модули магнитов 5 установлены в корпусе 1 без жесткого крепления к корпусу путем набора шайб 7 с прикрепленными к ним магнитами 8 поочередно таким образом, что сквозной канал 9 последующего модуля магнитов смещен с разворотом по отношению сквозного канала предыдущего модуля магнитов. Такое расположение обеспечивает увеличение зигзагообразной формы канала для протока жидкости, т.к. сквозные каналы 9 в параллельно расположенных модулях магнитов 5 находятся не против друг друга, а развернуты (сдвинуты относительно друг друга) в плоскостях магнитов и за счет этого обрабатываемая жидкость делает дополнительные повороты. Устройство содержит фиксатор, представляющий собой установочный штифт 11, выполненный заодно с шайбой 7, и глухое отверстие 12, расположенное на стороне шайбы 7 последующего модуля магнитов и обращенное к стороне шайбы 7 предыдущего модуля магнитов 5, который закрепляет заданное положение сквозных каналов 9 относительно друг друга. На одной из сторон шайбы 7 выполнены глухие каналы 10, обеспечивающие разворот жидкости во время ее движения по зигзагообразному каналу 6.

Пример выполнения устройства.

Устройство, например, может содержать восемь модулей. В качестве обрабатываемой жидкости может использоваться автомобильное топливо - бензин или дизельное топливо. Корпус 1 может быть выполнен из магнитомягкой стали. Источник магнитного поля выполняется в виде набора идентичных модулей, конструкция которых в собранном виде обеспечивает зигзагообразную траекторию протекания обрабатываемой жидкости. Источник магнитного поля состоит, например, из восьми модулей, в которых шайба выполнена из немагнитного материала, например алюминиевого сплава Д16т с закрепленными дисковыми магнитами диаметром 20 мм, толщиной 2 мм, магнитной индукцией 1,2 Тл. Материал магнитов - сплав неодим-железо-бор (NdFeB). Длина средней линии зигзагообразного канала, по которому протекает полупоток обрабатываемой жидкости, более 240 мм при длине собранного блока модулей 48 мм. Предлагаемая зигзагообразная форма рабочего канала обеспечивает гидродинамическую турбулизацию потока.

На сторонах шайб 7, обращенных друг к другу, выполнен фиксатор, представляющий собой установочный штифт 11, выполненный заодно с шайбой предыдущего модуля магнитов в процессе ее изготовления или запрессованный в шайбу, и глухое отверстие 12, расположенное на стороне шайбы последующего модуля магнитов, при этом глухое отверстие 12 сдвинуто по центральной оси относительно установочного штифта 11 на заданный угол α. В процессе сборки блока модулей магнитов установочный штифт 11 предыдущего модуля входит в глухое отверстие 12 последующего модуля, обеспечивая и фиксируя требуемое смещение и разворот сквозного канала каждого последующего модуля магнитов по отношению сквозного канала предыдущего модуля магнитов. Шайбы модулей магнитов выполнены из немагнитного материала.

Количество модулей магнитов определяют в зависимости от вида обрабатываемой жидкости, например автомобильное топливо, нефть, вода и т.д., а также степени ее омагничивания. Расстояние между модулями магнитов обусловлено пропускной способностью устройства. Чем больше пропускная способность устройства, тем больше расстояние между магнитными модулями.

Заявленное устройство работает следующим образом.

Поток обрабатываемой жидкости, например автомобильное топливо, через входной штуцер 3 поступает в корпус 1, в котором разделяется на два потока (фиг.5), проходящих сквозными каналами 9 первого по ходу жидкости модуля магнитов 5 и далее движущихся навстречу друг другу к центру модуля. После активного столкновения потоки, развернувшись на заданный угол α, например 90 градусов, попадают в глухие каналы 10 и, двигаясь к периферии модуля вдоль оси Z, попадают в сквозные каналы 9 последующего модуля, после прохождения которых процесс повторяется. Таким образом, все четные модули магнитов развернуты относительно нечетных модулей магнитов на угол α по оси X. Разделение общего потока жидкости на несколько (в данном примере на два) ленточных потока с меньшей толщиной обеспечивает возможность уменьшения толщины магнитных зазоров и, соответственно, увеличения магнитной индукции в рабочих зазорах. Обрабатываемая жидкость - топливо движется по зигзагообразному проточному каналу 6 перпендикулярно силовым линиям магнитного поля (фиг.6). Поток турбулизируется за счет гидродинамического сопротивления, обусловленного формой проточного канала. В турбулентном потоке группы молекул интенсивно трутся и сталкиваются, что приводит к их частичному распаду, уменьшению вязкости и увеличению объемной доли топлива, и, в конечном итоге, повышению активности топлива в окислительных реакциях. Обработанное магнитным полем топливо через выходной штуцер 4 выходит из корпуса 1.

Конструкция модулей с магнитами, обращенными, например, одноименными полюсами друг к другу, формирует принципиально отличную от прототипа конфигурацию магнитного поля с увеличением индукции за счет компрессии магнитного потока и увеличивает количество зон неоднородного магнитного поля (фиг.6), в этом месте его воздействие на молекулы топлива возрастает. При этом поток жидкости пересекает эти зоны (3xn) раз, где n - количество магнитов в устройстве. Наличие глухих каналов на сторонах шайбы приводит к активному перемешиванию топлива за счет изменения направления его движения, а увеличение длины зигзагообразного проточного канала для протока топлива за счет смещения сквозного канала каждого последующего модуля магнитов с разворотом по отношению сквозного канала предыдущего модуля магнитов позволяет достигнуть повышения качества магнитной обработки жидкости (топлива). Количество сквозных каналов в модуле должно быть не менее двух, чтобы разделить поступающий в корпус поток жидкости на несколько потоков, которые встречно сталкиваются, что приводит к максимально возможной с точки зрения гидродинамики турбулизации обрабатываемой жидкости. Эффективность обработки жидкости повышается более чем на порядок по сравнению с прототипом, что и повышает качество ее обработки.

Применение предлагаемого устройства для магнитной обработки жидкости позволяет эффективно использовать жидкость при последующем применении. Топливо, обработанное при помощи данного устройства, лучше распыляется, полнее сгорает, что повышает мощность двигателя, уменьшает токсичность выхлопных газов, а расход топлива сокращается на 15-20%.

Устройство успешно прошло испытания на автомобилях марки ВАЗ с объемом двигателя от 1,6 л до турбодизеля объемом 15,5 л на автомобиле марки КрАЗ, при этом менялись только штуцера соответственно топливопроводу конкретного автомобиля.

1. Устройство для магнитной обработки жидкости, содержащее корпус и источник магнитного поля, выполненный в виде модулей магнитов, установленных последовательно в корпусе параллельно друг другу с образованием проточного зигзагообразного канала и состоящих из шайбы и магнита с образованием сквозного канала между ними, при этом сквозной канал каждого последующего модуля магнитов смещен с разворотом по отношению к сквозному каналу предыдущего модуля магнитов, отличающееся тем, что количество сквозных каналов в модуле не менее двух, при этом хотя бы на одной из сторон шайбы выполнены глухие каналы, обеспечивающие разворот жидкости во время ее движения по зигзагообразному каналу.

2. Устройство для магнитной обработки жидкости по п.1, отличающееся тем, что оно содержит фиксатор, представляющий собой установочный штифт, выполненный заодно с шайбой, и глухое отверстие, расположенное на стороне шайбы последующего модуля магнитов и обращенное к стороне шайбы предыдущего модуля магнитов.