Композиция для покрытий

Иллюстрации

Показать всеИзобретение относится к полимерным строительным материалам и может быть использовано для изготовления покрытий беговых дорожек, спортивных залов, кровельных и гидроизоляционных покрытий. Композиция содержит олигобутадиендиол, глицерин, минеральный наполнитель, полиизоцианат, оловоорганический катализатор, 2,4,6-три-третбутилфенол, этилсиликат, полисульфидный олигомер, оксид цинка, поверхностно-активное вещество и модификатор - форполимер с концевыми полифторалкил-олиго-ε-капроамидными группами. Технический результат: повышение седиментационной устойчивости и перерабатываемости композиции, динамических и физико-механических показателей покрытия. 2 табл.

Реферат

Изобретение относится к способам получения композиций, предназначенных для изготовления покрытий легкоатлетических беговых дорожек, спортивных залов, игровых площадок, а также кровельных и гидроизоляционных покрытий.

Известна композиция для изготовления эластичных покрытий, включающая бутадиенпипериленовый каучук, оксид кальция, мел, глицерин, катализатор уретанообразования, полиизоцианат и триэтилбензиламмонийхлорид [Патент РФ 2211850 С1, кл. 6 C09D 109/00, опубл. 1999].

Широкое распределение по типу функциональности бутадиенпипериленового олигомера обусловливает дефектность трехмерной сетки, образующейся при его отверждении полиизоцианатом, что является следствием низкого уровня динамических и физико-механических показателей покрытия.

Известна композиция для покрытий спортивных площадок и гидроизоляционных покрытий, включающая гидроксилсодержащий сополимер полибутадиена и изопрена, пластификатор, минеральный наполнитель, трехфункциональный низкомолекулярный спирт, полиизоцианат, катализатор уретанообразования и 2,4,6-три-третбутилфенол [Патент РФ 2186812 С2, кл. 7 C09D 109/00, опубл. 2002].

Недостатком композиции является низкая седиментационная устойчивость. Покрытие, полученное из данной композиции, характеризуется низким уровнем динамических и физико-механических показателей.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является композиция, включающая олигобутадиендиол, пластификатор, минеральный наполнитель, трехфункциональный низкомолекулярный спирт, полиизоцианат, оловоорганический катализатор, 2,4,6-три-третбутилфенол и этилсиликат при следующем соотношении компонентов:

| Олигобутадиендиол | 100 |

| Пластификатор | 5-30 |

| Минеральный наполнитель | 90-150 |

| Трехфункциональный низкомолекулярный спирт | 1-5 |

| Полиизоцианат | 12-24 |

| Оловоорганический катализатор | 0,01-1,10 |

| 2,4,6-три-третбутилфенол | 0,5-1,5 |

| Этилсиликат | 0,8-1,6 |

[Патент РФ 2190002, кл. 7 C09D 109/00, опубл. 2002].

Недостатком композиции является низкая седиментационная устойчивость. Покрытие обладает невысоким уровнем динамических и физико-механических свойств. Это обусловлено тем, что трехфункциональный низкомолекулярный спирт, являясь сильнополярным соединением, ограничено, совместим с олигодиеновым связующим. При смешении компонентов композиции триол распределяется в виде микрокапель, образуя коллоидную систему. Поэтому плотность поперечного сшивания эластомерного материала (триол выполняет функцию агента разветвления цепи) низка, что не позволяет обеспечить необходимый уровень спортивно-технических и физико-механических свойств упругих покрытий.

Задачей предлагаемого изобретения является повышение седиментационной устойчивости композиции, улучшение ее перерабатываемости, динамических и физико-механических свойств покрытия.

Техническим результатом является получение композиции с повышенной седиментационной устойчивостью для покрытия с высокими динамическими и физико-механическими свойствами.

Поставленный технический результат решается путем использования композиции, включающей олигобутадиендиол, глицерин, минеральный наполнитель, полиизоцианат, оловоорганический катализатор, 2,4,6-три-третбутилфенол и этилсиликат, отличающейся тем, что она дополнительно содержит полисульфидный олигомер - жидкие тиоколы со среднечисленной молекулярной массой 1700-5500 и вязкостью при 25°C 7,5-50 Па·с, оксид цинка, поверхностно-активное вещество и модификатор - форполимер с концевыми полифторалкил-олиго-ε-капроамидными группами:

предварительно полученный в результате взаимодействия форполимера - олигодиендиолового эфира олигомера ε-аминокапроновой кислоты и 1,1,7-тригидроперфторгептанола-1 при их массовом соотношении 1:3 соответственно и температуре 170°C в течение 90 мин, при следующем соотношении компонентов, мас.ч.:

| Олигобутадиендиол | 100 |

| Глицерин | 5-20 |

| Минеральный наполнитель | 5-30 |

| Полиизоцианат | 14-24 |

| Оловоорганический катализатор | 0,01-1,10 |

| 2,4,6-три-третбутилфенол | 0,5-1,5 |

| Этилсиликат | 0,8-1,6 |

| Полисульфидный олигомер | 5-15 |

| Оксид цинка | 10-20 |

| Поверхностно-активное вещество | 4-6 |

| Модификатор | 10-20. |

По параметру растворимости полисульфидные олигомеры занимают промежуточное положение между олигодиендиолами и триолами. Предварительное смешение полисульфидного олигомера с глицерином и модификатором - форполимером с концевыми полифторалкил-олиго-ε-капроамидными группами, позволяет получать гомогенную смесь, хорошо совместимую с олигодиендиоловым связующим. При отверждении композиции образуется регулярная сетчатая структура с узким молекулярно-массовым распределением межузловых цепей. Кроме того, сульфгидрильные группы полисульфидного олигомера взаимодействуют с полиизоцианатом, что приводит к дополнительному сшиванию эластомерной матрицы. Наличие вторичных аминогрупп в структуре модификатора способствует их реакции с изоцианатными группами, что приводит к образованию замещенных мочевин в структуре пространственной сетки. Наличие атомов фтора в перфторуглеродной цепочке в составе модификатора способствует ее ассоциативному взаимодействию с пространственной сеткой, приводя к ее стабилизации.

Введение в композицию оксида цинка способствует увеличению степени превращения меркаптогрупп полисульфидного олигомера. Использование поверхностно-активного вещества и полифторированного спирта позволяет повысить перерабатываемость и седиментационную устойчивость композиции за счет увеличения адсорбционного взаимодействия на границе олигомерное связующее - твердая фаза.

Модификатор - форполимер с концевыми полифторалкил-олиго-ε-капроамидными группами способствует улучшению перерабатываемости композиций, увеличению адгезионной прочности сцепления с субстратами и возрастанию атмосферной устойчивости композиции.

Наличие полярных атомов фтора и карбонильных групп в составе модификатора способствует повышению активности функции оксида цинка вулканизующего агента, за счет эффективной поляризации меркаптогрупп ~S-H полисульфидного олигомера с последующим разрыхлением этой связи.

В качестве модификатора использовался продукт реакции форполимера - олигодиендиолового эфира олигомера ε-аминокапроновой кислоты и 1,1,7-тригидроперфторгептанола-1 (Кудашев, С.В. Новые форполимеры, содержащие полифторалкил-олиго-ε-капроамидный фрагмент / С.В.Кудашев, Н.А.Рахимова // Проведение научных исследований в области инноваций и высоких технологий нефтехимического комплекса: матер. всерос. науч. школы для молодежи (Казань, 19-21 сент. 2010 г.) / ГОУ ВПО "Казанский гос. технол. ун-т". - Казань, 2010. - С.60):

Пример. В стеклянную ампулу объемом помещают 1 г (2,2·10-4 моль) олигодиендиолового эфира олигомера ε-аминокапроновой кислоты и 4,32 г (0,013 моль) 1,1,7-тригидроперфторгептанола-1. Ампулу запаивают и термостатируют при температуре 170°C в течение 90 мин. Продукт в виде пастообразной массы последовательно промывают этанолом и диэтиловым эфиром и сушат над безводным хлоридом кальция.

ИК-спектр, ν, см-1: 3345-3237 (N-H вторич.), 2962-2881 (C-H), 1696 (C=O сложноэф.), 1606 (амид I), 1582 (амид II), 1474 (амид III), 1234-1156 (C-F).

В качестве олигобутадиендиола в композиции используются сополимер бутадиена и изопрена ПДИ-1К (ТУ 38.103342-88) с соотношением мономеров 70:30; молекулярной массой 4000-5000; содержанием гидроксильных групп, мас.% 0,75-0,89 и олигобутадиендиолы с молекулярной массой 2000-5000; индексом полидисперсности 1,20-1,35; вязкостью по Брукфилду, Па·с (25°C) 8,5-22; содержанием концевых гидроксильных групп, % 0,7-1,7; микроструктурой, % 1,4-цис 10-15, 1,4-транс 20-25, 1,2-(винил) 60-70; распределением по OH-группам (РТФ), % бесфункциональные 2, монофункциональные 6, бифункциональные 92; плотностью, кг/м3 900-910 (олигобутадиендиолы Krasol LBH производства фирмы Sartomer).

Наполнителями композиции служат минеральные слоистые порошки средней дисперсности, такие как графит месторождения Завальского, натриевый монтмориллонит, тальк, каолин.

2,4,6-три-третбутилфенол представляет собой кристаллический порошок с зелено-желтым оттенком, хорошо растворим в углеводородах и имеет следующие характеристики: температура плавления 129-131°C, массовая доля золы - не более 0,05%. Получают путем алкилирования фенола изобутиленом в присутствии катализатора. Торговое название - антиоксидант П-23 (ТУ 6-14-26-77).

Этилсиликат (ТУ 6-02-895-86) представляет собой смесь эфиров ортокремниевой кислоты. Является продуктом реакции этилового спирта с четыреххлористым кремнием. Имеет следующие характеристики: плотность, кг/м3 - 955-990; массовая доля диоксида кремния, % - 31-34; массовая доля тетраэтоксисилана, % 50-60; оптическая плотность при длине волны 600 нм - 0,3-0,4.

Глицерин (ГОСТ 6259-75) - низкомолекулярный трехфункциональный спирт, который используется в качестве пластификатора и агента разветвления цепи.

В качестве полиизоцианата в композиции используется полиметиленполифениленполиизоцианаты, получаемые фосгенированием продукта конденсации анилина с формальдегидом (ТУ 2224-152-04691277-96). Содержание изоцианатных групп 29,5-31%.

В качестве оловоорганического катализатора применяют октоат олова, дибутилдилауринат олова (ТУ 6-02-818-78), могут использоваться и другие оловоорганические соединения, применяемые для синтеза полиуретанов.

В качестве полисульфидного олигомера используются жидкие тиоколы марок I, II и НВБ-2 характеризуемые среднечисленной молекулярной массой 1700-5500; среднечисленной функциональностью 2,22-2,68; содержанием SH-групп 1,6-4,3; вязкостью, Па·с (25°C) 7,5-50. (ГОСТ 12812-80, ТУ 38.50309-93).

Оксид цинка (ГОСТ 202-84) - используется в качестве отвердителя и наполнителя.

В качестве поверхностно-активного вещества использовались натриевые соли рицинолевых кислот фракции C17-С19, представляющие собой, в зависимости от температуры, вязкие жидкости или пасты. Данные соединения являются продуктами омыления щелочью некондиционного касторового масла. Содержание влаги в ПАВ не превышает 5,0 мас.%. Технический продукт является типичным анионактивным веществом, что предопределило его выбор для модификации твердых компонентов композиции (в частности, наполнителей - мела и извести-отсева и др.), имеющих щелочную природу.

В состав композиции могут быть введены добавки, придающие материалу покрытия другие преимущества. В качестве компонента, обеспечивающего снижение расхода композиции на изготовление единицы площади покрытия, используется резиновая крошка. Для улучшения внешнего вида в композицию могут быть введены пигменты.

Для изготовления композиции используется смесительное оборудование, обеспечивающее получение гомогенной суспензии наполнителя в объеме композиции со степенью перетира твердых частиц не более 100 мкм. Полиизоцианат, оксид цинка и оловоорганический катализатор поставляют в комплекте с композицией и добавляют в нее на месте укладки покрытия. Резиновую крошку вмешивают в композицию перед введением отвердителя.

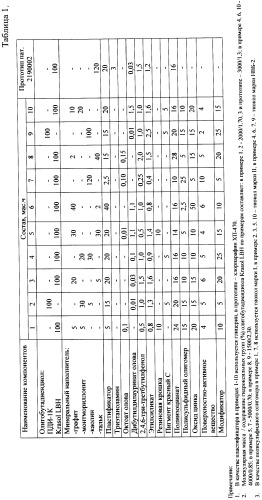

Состав и свойства композиции приведены в таблицах 1 и 2.

Пример 1. Введение компонентов композиции осуществляют следующим образом. В смеситель с якорной мешалкой объемом 1 л загружают 100 г олигобутадиендиола Krasol с молекулярной массой 2000 и содержанием гидроксильных групп 1,7%, 5 г глицерина, 15 г полисульфидного олигомера - тиокола марки I, 4 г поверхностно-активного вещества, 5 г графита, 5 г монтмориллонита, 0,1 г октоата олова, 0,5 г 2,4,6-три-третбутилфенола, 0,8 г этилсиликата и 10 г модификатора. Смешение компонентов проводят в течение 3 часов. В полученную смесь добавляют 10 г резиновой крошки и перемешивают в течение 30 минут, а затем добавляют 24 г полиизоцианата, 20 г оксида цинка и вновь перемешивают в течение 8 мин. Полученную массу заливают в формы и выдерживают 20-25 суток при температуре 18-25°C.

Аналогичным образом готовятся композиции по примерам 1-10.

Пример по прототипу. В смеситель с якорной мешалкой объемом 1 л загружают 50 г олигобутадиендиола с молекулярной массой 3000 и содержанием гидроксильных групп 1, 3, 120 г талька, 3 г триэтаноламина, 0,03 г дибутилдилаурината олова, 1,5 г 2,4,6-три-третбутилфенола и 1,2 г этилсиликата. Смешение компонентов проводят в течение 20 минут, после чего в суспензию добавляют еще 50 г олигобутадиендиола, 20 г хлорпарафина ХП-470 и продолжают смешивать компоненты в течение 10 мин. Затем в смесь добавляют 16 г полиизоцианата и вновь перемешивают в течение 8 мин. Полученную массу заливают в формы и выдерживают 20-25 суток при температуре 18-25°C.

Образцы покрытия испытывают на твердость по Шору, условную прочность, относительное удлинение и эластичность по отскоку по ГОСТ 263-75, ГОСТ 275-75, ГОСТ 6950-73 и ГОСТ 2678-88. Динамический модуль упругости и тангенс угла механических потерь определяют методом однократного ударного сжатия на маятниковом эластометре (см. Кувшинский Е.В., Сидорович Е.А. Маятниковый эластометр КС // Журнал теоретической физики, 1957. Т.264, с.878-886. Сидорович Е.А., Кувшинский Е.В. Изучение ударного сжатия резин // Физика твердого тела. 1961. Т.3. 11, с.3487-3494). Испытания на отскок мяча выполняют по DIN 18035, часть 6 путем определения отношения высоты отскока мяча от покрытия по сравнению с бетонным полом.

Седиментационную устойчивость оценивали следующей методике. Композиция сразу после изготовления заливалась в цилиндры объемом 100 см3. Цилиндры выдерживались при температуре 45±2°C в течение 60 суток. По истечении заданного времени выдержки отбирался верхний слой композиции в количестве 40 мл. Пробу растворяли в уайт-спирите и центрифугировали раствор до полного отделения твердой фазы, содержание которой определяли гравиметрическим методом. Далее рассчитывали количество твердой фазы φ, оставшейся в отобранном слое: φ=x1/x0, где x0 - содержание наполнителей в свежеприготовленной композиции, мас.%, x1 - содержание наполнителей в отобранном слое после выдержки композиции, мас.%.

Состав композиции и свойства покрытия, полученного по предлагаемому способу, приведены в табл.1 и 2.

Как видно из таблицы 1 и 2 при содержании полисульфидного олигомера менее 5 мас.ч. не достигается эффект повышения динамических и физико-механических свойств. При концентрации полисульфидного олигомера свыше 15 мас.ч. покрытие имеет пониженный уровень комплекса свойств из-за конкурирующей реакции сульфгидрильных групп полисульфидного олигомера и гидроксильных групп олигодиендиола с полиизоцианатом.

При содержании полиизоцианата менее 14 мас.ч. снижаются прочностные свойства покрытия. Превышение содержания полииизоцианата свыше 24 мас.ч. приводит к вспениванию композиции.

При содержании олигобутадиендиола менее 100 мас.ч. и свыше 100 мас.ч. снижаются прочностные свойства покрытия и жизнеспособность композиции.

Использование глицерина менее 5 мас.ч. приводит к ухудшению перерабатываемости композиции. Применение большего чем 20 мас.ч. количества глицерина способствует снижению прочностных свойств покрытия и жизнеспособности.

Использование меньшего чем 0,01 мас.ч. оловоорганического катализатора приводит к снижению скорости отверждения композиции. При содержании катализатора уретанообразования более 1,10 мас.ч. снижается жизнеспособность композиций.

При концентрации минерального наполнителя менее 5 мас.ч. снижаются прочностные свойства материала покрытия. Использование большего чем 30 мас.ч. количества слоистого наполнителя приводит к снижению относительного удлинения отвержденного материала.

При содержании 2,4,6-три-третбутилфенола менее 0,5 мас.ч. снижается стойкость покрытия к атмосферному старению. Использование 2,4,6-третбутилфенола в количестве более 1,5 мас.ч. приводит к снижению стойкости покрытия к атмосферному воздействию.

Использование этилсиликата в количестве менее 0,8 мас.ч. приводит к снижению динамических показателей покрытия. При применении большего чем 1,6 мас.ч. количества этилсиликата снижаются прочностные свойства покрытия.

При концентрации оксида цинка менее 10 мас.ч. снижаются прочностные свойства материала покрытия. Использование большего чем 20 мас.ч. количества оксида цинка приводит к снижению относительного удлинении отвержденного материала.

При концентрации поверхностно-активного вещества менее 4 мас.ч. снижается седиментационная устойчивость композиции. Использование большего чем 6 мас.ч. количества поверхностно-активного вещества приводит к снижению прочностных свойств покрытия.

При содержании модификатора - форполимера с концевыми полифторалкил-олиго-ε-капроамидными группами менее 10 мас.ч., а также более 20 мас.ч. наблюдается ухудшение перерабатываемости композиции и некоторое снижение физико-механических, динамических характеристик и стойкости покрытия к атмосферному воздействию.

Таким образом, предлагаемая композиция характеризуется повышенной седиментационной устойчивостью и позволяет получать эластичные покрытия с улучшенными динамическими и физико-механическими характеристиками, по сравнению с прототипом.

Композиция для покрытий, включающая олигобутадиендиол, глицерин, минеральный наполнитель, полиизоцианат, оловоорганический катализатор, 2,4,6-три-трет-бутилфенол и этилсиликат, отличающаяся тем, что она дополнительно содержит полисульфидный олигомер - жидкие тиоколы со среднечисленной молекулярной массой 1700-5500 и вязкостью при 25°С 7,5-50 Па·с, оксид цинка, поверхностно-активное вещество и модификатор - форполимер с концевыми полифторалкил-олиго-ε-капроамидными группами: предварительно полученный в результате взаимодействия форполимера - олигодиендиолового эфира олигомера ε-аминокапроновой кислоты и 1,1,7-тригидроперфторгептанола-1 при их массовом соотношении 1:3 соответственно и температуре 170°С в течение 90 мин, при следующем соотношении компонентов, мас.ч.:

| Олигобутадиендиол | 100 |

| Глицерин | 5-20 |

| Минеральный наполнитель | 5-30 |

| Полиизоцианат | 14-24 |

| Оловоорганический катализатор | 0,01-1,10 |

| 2,4,6-три-трет-бутилфенол | 0,5-1,5 |

| Этилсиликат | 0,8-1,6 |

| Полисульфидный олигомер | 5-15 |

| Оксид цинка | 10-20 |

| Поверхностно-активное вещество | 4-6 |

| Модификатор | 10-20 |