Материал титанового сплава, конструктивный элемент и контейнер для радиоактивных отходов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к титановым сплавам, пригодным для работы в неокисляющейся среде. Заявлен коррозионно-стойкий конструктивный элемент, содержащий материал титанового сплава, содержащий мас.%: 0,005-0,10 рутения, 0,005-0,10 палладия, 0,01-2,0 никеля, 0,01-2,0 хрома, 0,01-2,0 ванадия, титан и неизбежные примеси - остальное. Раскрыт также контейнер для транспортировки и хранения радиоактивных отходов, содержащий коррозионно-стойкий конструктивный элемент. Материал титанового сплава при низкой стоимости проявляет превосходную коррозионную стойкость в среде серной кислоты, высокотемпературной нейтральной хлоридной среде, при необходимости содержащей фторид. 2 н. и 2 з.п. ф-лы, 1 ил., 2 табл., 40 пр.

Реферат

Предпосылки изобретения

1. Область изобретения

[0001] Настоящее изобретение относится к недорогому титановому сплаву с превосходной коррозионной стойкостью, более конкретно относится к материалу титанового сплава, пригодному для использования в неокисляющей среде, такой как среда серной кислоты, высокотемпературная нейтральная хлоридная среда или высокотемпературная нейтральная хлоридная среда, содержащая фторид, конструктивному элементу с использованием этого материала титанового сплава и контейнеру для радиоактивных отходов с использованием этого материала титанового сплава.

2. Описание соответствующего уровня техники

[0002] Поскольку титан превосходен по коррозионной стойкости, он используется в различных областях, таких как химическое производство, морские конструкции и строительные материалы. Коррозионная стойкость титана сильно зависит от устойчивости пассивной пленки, образовавшейся на его поверхности в среде применения. В среде окисляющей кислоты, такой как азотная кислота, и хлорида обычной температуры, такой как морская вода, титан образует на своей поверхности устойчивую пассивную пленку и проявляет превосходную коррозионную стойкость. Однако, поскольку окислительная способность среды (серной кислоты, высококонцентрированного рассола и т.п.) низка, устойчивая пассивная пленка, главным образом из оксида титана, не может быть образована в достаточной степени, и коррозионная стойкость может оказаться не столь превосходной.

[0003] Для того чтобы преодолеть эту проблему коррозионной стойкости в неокисляющей среде, были разработаны сплавы, коррозионная стойкость которых дополнительно улучшена посредством добавления к титану различных легирующих элементов. Например, сплав Ti-Pd представляет собой сплав с превосходной коррозионной стойкостью даже в неокисляющей среде. Дело в том, что Pd делает потенциал титана благородным, и состояние пассивной пленки становится более устойчивым. В промышленности сплав Ti-0,15 мас.% Pd был стандартизирован как ASTM Марки 7 или Марки 11 и использовался в такой области, как нефтехимические и нефтеперерабатывающие предприятия, где требуется очень высокая коррозионная стойкость. Однако сплав Ti-0,15 мас.% Pd обладает проблемой увеличения стоимости материала, поскольку дорогостоящий Pd содержится в сравнительно большом количестве.

[0004] В качестве более недорогого титанового сплава, проявляющего превосходную коррозионную стойкость, был разработан титановый сплав, в состав которого введено малое количество элементов платиновой группы, которые обеспечивают эффект улучшения коррозионной стойкости посредством сдвига потенциала в направлении более благородного, как это делает Pd, а также и другие легирующие элементы. Например, был разработан сплав Ti - 0,05 мас.% Pd - 0,3 мас.% Co, который был стандартизирован как ASTM Марки 30 и Марки 31. Кроме того, JP-A-H4-308051 раскрывает титановый сплав, легированный элементами платиновой группы, хромом (Cr) и никелем (Ni), а JP-A-2000-24S324 раскрывает титановый сплав, коррозионная стойкость которого улучшена посредством создания соответствующего отношения палладия (Pd) к элементам платиновой группы, отличным от палладия (Pd).

[0005] Однако традиционные материалы титановых сплавов имеют такие проблемы, как описано ниже.

[0006] Обычно когда титановый сплав используется в качестве строительного материала, пригодного для применения в воздушной атмосфере, то не возникает никакой проблемы, такой как сильная точечная коррозия и щелевая коррозия, однако может возникнуть ситуация, когда поверхностное обесцвечивание коррозией оказывается проблемой внешнего вида. Кроме того, чтобы выдерживать среду кислотного дождя в промышленной зоне и подобные кислые среды серной кислоты, требуется дальнейшее улучшение коррозионной стойкости при низкой стоимости.

[0007] Кроме того, высоки потребности в титановом сплаве для высокотемпературной нейтральной хлоридной среды, такой как в конденсоре термоэлектрической или атомной электростанции и теплопередающей трубе установки опреснения воды, однако условия его применения оказываются тяжелыми, и требуется дальнейшее улучшение коррозионной стойкости. В частности, имеются многочисленные случаи образования щелевой коррозии при возникновении концентрации хлорида в образующей зазор конструктивной детали, а также в случае, когда к поверхности титанового сплава прикреплены прилипшие вещества, и поэтому требуется улучшение сопротивления щелевой коррозии.

[0008] Кроме того, в контейнере для транспортировки или хранения радиоактивных отходов, производимых ядерным энергетическим оборудованием, таким как оборудование по производству ядерного топлива, атомные электростанции и оборудование по переработке ядерного топлива, температура металлической поверхности контейнера может иногда достигать 100°C или выше вследствие тепловыделения радиоактивных отходов. Соответственно, предполагается, что при их транспортировке или хранении поверхность контейнера образуется из высококонцентрированного раствора, в котором вследствие испарения влаги концентрируются хлорид, фторид или т.п., что является способствующим коррозии фактором, и подвергается воздействию сильной коррозийной среды. Кроме того, известно, что фторид разъедает титан в кислой области pH 6 или ниже, и коррозионная стойкость в кислой хлоридной среде, содержащей фторид, также становится проблемой.

Сущность изобретения

[0009] Настоящее изобретение было разработано в связи с описанными выше проблемами, и его задача заключается в том, чтобы предоставить материал титанового сплава, который проявляет превосходную коррозионную стойкость при низкой стоимости в неокисляющей среде, такой как среда серной кислоты, высокотемпературная нейтральная хлоридная среда или высокотемпературная нейтральная хлоридная среда, содержащая фторид, конструктивный элемент с использованием этого материала титанового сплава и контейнер для радиоактивных отходов с использованием этого материала титанового сплава.

[0010] В результате исследований по улучшению коррозионной стойкости в неокисляющей среде авторы изобретения установили, что совместное добавление рутения (Ru) и палладия (Pd) является наиболее эффективным относительно элементов платиновой группы, и коррозионная стойкость оптимизируется, если в дополнение к ним в состав вводятся никель (Ni), хром (Cr) и ванадий (V), что будет описано ниже более конкретно.

[0011] Как описано выше, совместное добавление рутения (Ru) и палладия (Pd) оказывается эффективным для придания титану благородного потенциала, чтобы сформировать на поверхности устойчивую пассивную пленку, главным образом из оксида титана. В этом отношении совместное добавление никеля (Ni), хрома (Cr) и ванадия (V) одновременно с добавлением рутения (Ru) и палладия (Pd) способствует поверхностной концентрации рутения (Ru) и палладия (Pd) на поверхности титанового сплава в неокисляющей среде, и эффект образования устойчивой пассивной пленки становится явно выраженным, даже если рутений (Ru) и палладий (Pd) присутствуют в малом количестве. Кроме того, никель (Ni) представляет собой элемент, образующий устойчивый оксид даже в неокисляющей среде и способствующий улучшению коррозионной стойкости. Дополнительно никель (Ni), хром (Cr) и ванадий (V) образуют устойчивую защитную пленку сложного фторида на поверхности титанового сплава в содержащей фторид среде и вносят вклад в улучшение коррозионной стойкости. Предполагается, что превосходная коррозионная стойкость обеспечивается мультиплицированным эффектом отдельных элементов-добавок, описанных выше.

[0012] Также было установлено, что добавление алюминия (Al), кремния (Si) и железа (Fe) в соответствующем количестве в дополнение к описанным выше элементам является эффективным для улучшения стойкости против фторидной коррозии и что еще более превосходная коррозионная стойкость получается при дополнительном добавлении осмия (Os), родия (Rh), иридия (Ir) и платины (Pt) в соответствующем количестве.

[0013] То есть материал титанового сплава в соответствии с одним вариантом реализации изобретения содержит рутений (Ru): 0,005-0,10 мас.%, палладий (Pd): 0,005-0,10 мас.%, никель (Ni): 0,01-2,0 мас.%, хром (Cr): 0,01-2,0 мас.%, ванадий (V): 0,01-2,0 мас.%, с остатком, включающим в себя титан (Ti) и неизбежные примеси.

[0014] В соответствии с такой конфигурацией, поскольку материал титанового сплава содержит заданное количество рутения (Ru) и палладия (Pd), потенциал титана делается благородным, и на поверхности образуется устойчивая пассивная пленка, главным образом из оксида титана. Кроме того, при содержании заданного количества никеля (Ni), хрома (Cr) и ванадия (V) стимулируется поверхностная концентрация рутения (Ru) и палладия (Pd) на поверхности титанового сплава в неокисляющей среде, стимулируется образование устойчивой пассивной пленки, а в содержащей фторид среде на поверхности титанового сплава образуется устойчивая защитная пленка сложного фторида. Дополнительно, при содержании заданного количества Ni, в неокисляющей среде на поверхности титанового сплава образуется устойчивый оксид.

[0015] Предпочтительно, чтобы материал титанового сплава в соответствии с вариантом реализации изобретения дополнительно содержал по меньшей мере один элемент, выбранный из группы, состоящей из алюминия (Al): 0,005-2,0 мас.%, кремния (Si): 0,005-2,0 мас.% и железа (Fe): 0,005-2,0 мас.%.

[0016] В соответствии с такой конфигурацией, поскольку материал титанового сплава выборочно содержит дополнительно заданное количество алюминия (Al), кремния (Si) и железа (Fe), стойкость против фторидной коррозии дополнительно улучшается, а также увеличивается прочность.

[0017] Предпочтительно, чтобы материал титанового сплава в соответствии с вариантом реализации изобретения дополнительно содержал по меньшей мере один элемент, выбранный из группы, состоящей из осмия (Os): 0,005-0,10 мас.%, родия (Rh): 0,005-0,10 мас.%, иридия (Ir): 0,005-0,10 мас.% и платины (Pt): 0,005-0,10 мас.%.

[0018] В соответствии с такой конфигурацией, поскольку материал титанового сплава выборочно содержит дополнительно заданное количество осмия (Os), родия (Rh), иридия (Ir) и платины (Pt), потенциал титана делается благородным, и на поверхности образуется устойчивая пассивная пленка, главным образом из оксида титана. Тем самым коррозионная стойкость в неокисляющей среде дополнительно улучшается.

[0019] Конструктивный элемент в соответствии с вариантом реализации изобретения характеризуется использованием описанного выше материала титанового сплава. В соответствии с такой конфигурацией, поскольку используется материал титанового сплава с превосходной коррозионной стойкостью в неокисляющей среде, такой как среда серной кислоты, высокотемпературная нейтральная хлоридная среда или высокотемпературная нейтральная хлоридная среда, содержащая фторид, конструктивный элемент приобретает превосходную коррозионную стойкость в неокисляющей среде.

[0020] Контейнер для радиоактивных отходов в соответствии с вариантом реализации изобретения характеризуется использованием описанного выше материала титанового сплава. В соответствии с такой конфигурацией, поскольку используется материал титанового сплава с превосходной коррозионной стойкостью в неокисляющей среде, такой как среда серной кислоты, высокотемпературная нейтральная хлоридная среда или высокотемпературная нейтральная хлоридная среда, содержащая фторид, контейнер для радиоактивных отходов становится пригодным даже для сильно коррозионной среды радиоактивных отходов.

[0021] Материал титанового сплава в соответствии с вариантом реализации изобретения проявляет превосходную коррозионную стойкость даже в неокисляющей среде, такой как среда серной кислоты, высокотемпературная нейтральная хлоридная среда или высокотемпературная нейтральная хлоридная среда, содержащая фторид. Кроме того, он недорогой и превосходный по экономии.

[0022] Конструктивный элемент в соответствии с вариантом реализации изобретения соответственно используется в качестве элементов нефтеперерабатывающих, нефтехимических установок, морских конструкций, строительных материалов и т.п., например конденсора для термоэлектрической или атомной электростанции и теплопередающей трубы установки опреснения воды и т.п., которые подвергаются воздействию неокисляющей среды.

[0023] Поскольку контейнер для радиоактивных отходов в соответствии с вариантом реализации изобретения может выдерживать даже сильно коррозийную среду радиоактивных отходов, он становится подходящим контейнером для транспортировки или хранения радиоактивных отходов.

Краткое описание чертежей

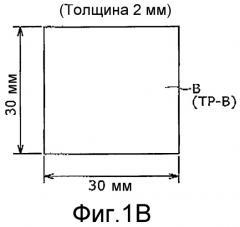

[0024] Фиг.1A-Фиг.1С представляют собой схематические рисунки испытуемых деталей, используемых в Примерах.

Подробное описание предпочтительных вариантов реализации

[0025] Ниже будут подробно описаны материал титанового сплава, конструктивный элемент и контейнер для радиоактивных отходов в соответствии с вариантом реализации изобретения.

<Титановый сплав>

[0026] Материал титанового сплава в соответствии с вариантом реализации изобретения содержит рутений (Ru): 0,005-0,10 мас.%, палладий (Pd): 0,005-0,10 мас.%, никель (Ni): 0,01-2,0 мас.%, хром (Cr): 0,01-2,0 мас.% и ванадий (V): 0,01-2,0 мас.%, с остатком, включающим в себя титан (Ti) и неизбежные примеси. Материал титанового сплава может дополнительно содержать по меньшей мере один элемент, выбранный из группы, состоящей из алюминия (Al), кремния (Si) и железа (Fe) в заданном количестве, и, кроме того, может еще дополнительно содержать по меньшей мере один элемент, выбранный из группы, состоящей из осмия (Os), родия (Rh), иридия (Ir) и платины (Pt) в заданном количестве. Причины ограничения состава будут описаны ниже.

Рутений (Ru): 0,005-0,10 мас.%

[0027] Рутений (Ru) представляет собой элемент-добавку, эффективную для придания титану благородного потенциала и образования устойчивой пассивной пленки, главным образом из оксида титана, на поверхности титанового сплава в неокисляющей среде. Для проявления таких эффектов необходимо содержание рутения (Ru) в 0,005 мас.% или более. С другой стороны, если содержание рутения (Ru) превышает 0,10 мас.%, то такие эффекты насыщаются, что не является предпочтительным с точки зрения стоимости, поскольку рутений (Ru) является дорогим элементом. Поэтому содержание рутения (Ru) делается 0,005-0,10 мас.%. Также содержание рутения (Ru) предпочтительно составляет 0,008 мас.% или более, предпочтительнее 0,010 мас.% или более. Дополнительно содержание рутения (Ru) предпочтительно составляет 0,095 мас.% или менее, предпочтительнее 0,090 мас.% или менее.

Палладий (Pd): 0,005-0,10 мас.%

[0028] Палладий (Pd) представляет собой элемент-добавку, эффективную для придания титану благородного потенциала и образования устойчивой пассивной пленки, главным образом из оксида титана, на поверхности титанового сплава в неокисляющей среде, и, в частности, этот эффект становится заметным при сосуществовании с рутением (Ru). Для того чтобы такие эффекты палладия (Pd) проявились, необходимо содержание палладия (Pd) в 0,005 мас.% или более. С другой стороны, если содержание палладия (Pd) превышает 0,10 мас.%, такие эффекты насыщаются, что не является предпочтительным с точки зрения стоимости, поскольку палладий (Pd) является дорогим элементом. Поэтому содержание палладия (Pd) делается 0,005-0,10 мас.%. Также содержание палладия (Pd) предпочтительно составляет 0,008 мас.% или более, предпочтительнее 0,010 мас.% или более. Дополнительно содержание палладия (Pd) предпочтительно составляет 0,095 мас.% или менее, предпочтительнее 0,090 мас.% или менее.

Никель (Ni): 0,01-2,0 мас.%

[0029] Никель (Ni) представляет собой элемент, который способствует поверхностной концентрации рутения (Ru) и палладия (Pd) в неокисляющей среде при сосуществовании с хромом (Cr) и ванадием (V). Также никель (Ni) представляет собой элемент, который образует устойчивый оксид на поверхности титанового сплава в неокисляющей среде, и является элементом, который образует защитную пленку устойчивого сложного фторида на поверхности титанового сплава в содержащей фторид среде и вносит вклад в улучшение коррозионной стойкости. Чтобы такие эффекты проявились, необходимо содержание никеля (Ni) в 0,01 мас.% или более. Однако, если количество добавки становится чрезмерным, свариваемость и обрабатываемость в горячем состоянии ухудшаются, и поэтому содержание никеля (Ni) делается 2,0 мас.% или менее. Соответственно, содержание никеля (Ni) делается 0,01-2,0 мас.%. Также содержание никеля (Ni) предпочтительно составляет 0,03 мас.% или более, предпочтительнее 0,05 мас.% или более. Кроме того, содержание никеля (Ni) предпочтительно составляет 1,95 мас.% или менее, предпочтительнее 1,90 мас.% или менее.

Хром (Cr): 0,01-2,0 мас.%

[0030] Хром (Cr) представляет собой элемент, который способствует поверхностной концентрации рутения (Ru) и палладия (Pd) в неокисляющей среде при сосуществовании с никелем (Ni) и ванадием (V). Также хром (Cr) представляет собой элемент, который образует защитную пленку устойчивого сложного фторида на поверхности титанового сплава в содержащей фторид среде и вносит вклад в улучшение коррозионной стойкости. Чтобы такие эффекты проявились, необходимо содержание хрома (Cr) в 0,01 мас.% или более. Однако, если количество добавки становится чрезмерным, свариваемость и обрабатываемость в горячем состоянии ухудшаются, и поэтому содержание хрома (Cr) делается 2,0 мас.% или менее. Соответственно, содержание хрома (Cr) делается 0,01-2,0 мас.%. Также содержание хрома (Cr) предпочтительно составляет 0,03 мас.% или более, предпочтительнее 0,05 мас.% или более. Кроме того, содержание хрома (Cr) предпочтительно составляет 1,95 мас.% или менее, предпочтительнее 1,90 мас.% или менее.

Ванадий (V): 0,01-2,0 мас.%

[0031] Ванадий (V) представляет собой элемент, который способствует поверхностной концентрации рутения (Ru) и палладия (Pd) в неокисляющей среде при сосуществовании с никелем (Ni) и хромом (Cr). Также ванадий (V) представляет собой элемент, который образует защитную пленку устойчивого сложного фторида на поверхности титанового сплава в содержащей фторид среде и вносит вклад в улучшение коррозионной стойкости. Чтобы такие эффекты проявились, необходимо содержание ванадия (V) в 0,01 мас.% или более. Однако, если количество добавки становится чрезмерным, свариваемость и обрабатываемость в горячем состоянии ухудшаются, и поэтому содержание ванадия (V) делается 2,0 мас.% или менее. Соответственно, содержание ванадия (V) делается 0,01-2,0 мас.%. Также содержание ванадия (V) предпочтительно составляет 0,03 мас.% или более, предпочтительнее 0,05 мас.% или более. Кроме того, содержание ванадия (V) предпочтительно составляет 1,95 мас.% или менее, предпочтительнее 1,90 мас.% или менее.

По меньшей мере один элемент выбран из группы, состоящей из алюминия (Al): 0,005-2,0 мас.%, кремния (Si): 0,005-2,0 мас.% и железа (Fe): 0,005-2,0 мас.%.

[0032] Алюминий (Al), кремний (Si) и железо (Fe) не являются элементами, эффективными для улучшения стойкости против коррозии соляной кислотой и серной кислотой, но они являются элементами, которые становятся эффективными для улучшения стойкости против фторидной коррозии и для повышения прочности при добавлении в следовом количестве. Чтобы такие эффекты проявились, необходимо их содержание в 0,005 мас.% или более соответственно. Однако, если они добавляются чрезмерно, коррозионная стойкость в кислой среде значительно ухудшается, также значительно ухудшается обрабатываемость, и поэтому верхний предел их содержания сделан равным 2,0 мас.%. Соответственно, когда алюминий (Al), кремний (Si) и железо (Fe) подлежат добавлению, их содержание делают 0,005-2,0 мас.% соответственно. Также содержание алюминия (Al), кремния (Si) и железа (Fe) предпочтительно составляет 0,008 мас.% или более, а предпочтительнее 0,010 мас.% или более соответственно. Кроме того, оно предпочтительно составляет 1,95 мас.% или менее, предпочтительнее 1,90 мас.% или менее соответственно.

По меньшей мере один элемент выбран из группы, состоящей из осмия (Os): 0,005-0,10 мас.%, родия (Rh): 0,005-0,10 мас.%, иридия (Ir): 0,005-0,10 мас.% и платины (Pt): 0,005-0,10 мас.%.

[0033] Осмий (Os), родий (Rh), иридий (Ir) и платина (Pt) представляют собой элементы, которые способствуют образованию устойчивой пассивной пленки, делая потенциал титана благородным, и вносят вклад в улучшение коррозионной стойкости. Чтобы такие эффекты проявились, необходимо содержание в 0,005 мас.% или более соответственно. Однако, если они добавляются чрезмерно, значительно ухудшается обрабатываемость, и поэтому верхний предел их содержания сделан равным 0,10 мас.%. Соответственно, когда осмий (Os), родий (Rh), иридий (Ir) и платина (Pt) подлежат добавлению, их содержание делают 0,005-0,10 мас.% соответственно. Также содержание осмия (Os), родия (Rh), иридия (Ir) и платины (Pt) предпочтительно составляет 0,008 мас.% или более, а предпочтительнее 0,010 мас.% или более соответственно. Кроме того, оно предпочтительно составляет 0,095 мас.% или менее, предпочтительнее 0,090 мас.% или менее соответственно.

Остаток: титан (Ti) и неизбежные примеси

[0034] Состав материала титанового сплава является таким, как описано выше, а остаток представляет собой титан (Ti) и неизбежные примеси. Неизбежные примеси допустимы в пределах интервала, не ухудшающего различные характеристики титанового сплава. Например, если содержание азота (N) составляет вплоть до приблизительно 0,03 мас.%, углерода (C) - вплоть до приблизительно 0,08 мас.%, водорода (H) - вплоть до приблизительно 0,02 мас.%, а кислорода (О) - вплоть до приблизительно 0,3 мас.%, то никакой проблемы при содержании этих элементов нет, а также может быть обеспечен эффект улучшения коррозионной стойкости по изобретению.

<Способ изготовления>

[0035] Ниже описывается пример способа изготовления материала титанового сплава в соответствии с вариантом реализации изобретения. Сначала различные металлы и сплавы сплавляют и получают слиток титанового сплава с описанным выше составом. После того как полученный слиток проковывают при температуре нагрева 950-1050°C, его подвергают горячей прокатке при 800-900°C до получения заданной толщины листа. Затем, после выполнения отжига при 700-900°С в течение 10-60 минут, изготавливают материал титанового сплава заданной толщины холодной прокаткой.

<Конструктивный элемент>

[0036] Конструктивный элемент в соответствии с вариантом реализации изобретения использует описанный выше материал титанового сплава. Как описано выше, материал титанового сплава в соответствии с вариантом реализации изобретения имеет превосходную коррозионную стойкость в неокисляющей среде, такой как среда серной кислоты, высокотемпературная нейтральная хлоридная среда или высокотемпературная нейтральная хлоридная среда, содержащая фторид, и поэтому может использоваться в качестве элемента нефтеперерабатывающей, нефтехимической установки, морской конструкции, строительных материалов и т.п., подвергаемых воздействию такой среды. Например, при таком применении он может использоваться в качестве конденсора для термоэлектрической или атомной электростанции и теплопередающей трубы установки по опреснению воды.

<Контейнер для радиоактивных отходов>

[0037] Контейнер для радиоактивных отходов в соответствии с вариантом реализации изобретения использует описанный выше материал титанового сплава. Как описано выше, в контейнере для транспортировки или хранения радиоактивных отходов, производимых ядерным энергетическим оборудованием, таким как оборудование по производству ядерного топлива, атомные электростанции и оборудование по переработке ядерного топлива, температура металлической поверхности контейнера становится высокой вследствие тепловыделения радиоактивных отходов, образуется высококонцентрированный раствор, в котором сконцентрированы хлорид, фторид или т.п., что является способствующим коррозии фактором, и контейнер подвергается воздействию сильно коррозийной среды. Таким образом, используя материал титанового сплава в соответствии с вариантом реализации изобретения, контейнер для радиоактивных отходов становится пригодным даже для такой сильной коррозийной среды, как описано выше.

Примеры

[0038] Ниже материал титанового сплава, конструктивный элемент и контейнер для радиоактивных отходов в соответствии с вариантом реализации изобретения будут описаны более конкретно сравнением примеров, удовлетворяющих требованию варианта реализации изобретения, и сравнительных примеров, не удовлетворяющих требованию варианта реализации изобретения.

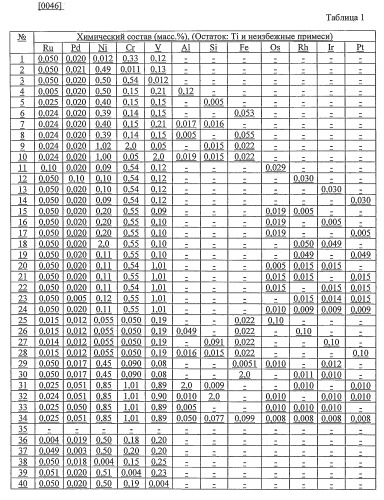

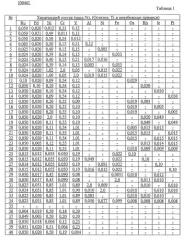

Изготовление образца

[0039] Приблизительно 500 г в сумме различных металлов и сплавов сплавляемого материала расплавили с использованием вакуумно-дуговой плавильной печи и получили слитки различных титановых сплавов. Химический состав был таким, как показано в Таблице 1 (причем остаток составляют титан (Ti) и неизбежные примеси). После того как полученный слиток проковали при температуре нагрева 1000°C, его подвергли горячей прокатке при 870°C, чтобы получить лист толщиной 5 мм. Затем, после выполнения отжига при 750°C в течение 20 минут, изготовили листовой материал титанового сплава толщиной 3 мм холодной прокаткой. Из полученного листового материала титанового сплава вырезали испытуемые детали А (TP-A на фиг.1A) 50 мм длиной × 30 мм шириной × 2 мм толщиной и испытуемые детали B (TP-B на фиг.1B) 30 мм длиной × 30 мм шириной × 2 мм толщиной.

[0040] Также, для того чтобы подвесить испытуемую деталь при испытании на коррозию, на конце детали TP-A просверлили отверстие диаметром 3 мм. Кроме того, чтобы провести испытание характеристики щелевой коррозии, испытуемую на щелевую коррозию деталь (образец) С (фиг.1С, фиг.1D) изготовили наложением друг на друга деталей TP-A и TP-B из одинакового материала и скреплением их болтом. В испытуемой на щелевую коррозию детали C испытательный раствор проникает к поверхности сопряжения (в зазор) деталей TP-A и TP-B, происходят концентрирование соли и понижение pH, появляются более тяжелые коррозийные условия, чем таковые вне зазора, и развивается коррозия (щелевая коррозия) в соответствии с видом испытуемой на щелевую коррозию детали C. Испытуемую на щелевую коррозию деталь С изготовили сверлением отверстия диаметром 5 мм в центре деталей TP-A и TP-B и скреплением их болтом и гайкой, выполненными из чистого титана. Вращающий момент при скреплении установили на 8,5 Н·м, резьбовую часть болта из чистого титана закрыли силиконовой трубкой, а контакт между различными металлами между TP-A или TP-B и болтом/гайкой предотвращали посредством размещения шайбы, выполненной из политетрафторэтилена (ПТФЭ) (ПТФЭ-шайба). Кроме того, все детали TP-A и TP-B на всех поверхностях полировали ротационным полировальным станком во влажных условиях с абразивом SiC#600, подвергали промывке водой и промывке ацетоном, а после этого испытывали.

Способ испытания на коррозию

[0041] Коррозионную стойкость оценивали в 3 видах неокисляющих растворов в качестве коррозийной среды: (1) водном растворе серной кислоты, (2) соленой воде и (3) содержащей фторид соленой воде. Что касается коррозийной среды (1), то испытание на коррозию погружением выполняли в кипящем 5%-ном водном растворе H2SO4, а оценку делали исходя из потери веса из-за коррозии, определяемой по изменению массы до и после испытания погружением. Продолжительность погружения составляла 72 часа. Сначала испытательный раствор наливали в круглодонную колбу емкостью 1 л, нагревали колбонагревателем и доводили до кипения. После того как раствор вскипал, испытуемую деталь (TP-A) подвешивали в качестве образца с использованием нити из ПТФЭ и погружали в раствор. Одновременно в колбе размещали охлаждающую трубку и предотвращали испарение раствора. Объем жидкой фазы испытательного раствора составлял 1 л на одну испытуемую деталь (образец). При испытании испытывали 5 деталей для каждого из материалов титановых сплавов № 1-40, приведенных в Таблице 1, и рассчитывали среднее по 5 деталям значение потери веса из-за коррозии. Также измеряли массу после испытания после того, как испытуемую деталь А после погружения подвергали промывке водой, промывке ацетоном, а затем сушке.

[0042] Что касается коррозийной среды (2), то испытуемую на щелевую коррозию деталь (образец) погружали в кипящий 20%-ный водный раствор NaCl и исследовали, происходит ли щелевая коррозия на поверхности сопряжения испытуемой на щелевую коррозию детали С или нет. Сначала, таким же образом, как в вышеупомянутом случае (1), испытательный раствор наливали в круглодонную колбу емкостью 1 л, нагревали колбонагревателем и доводили до кипения. После того как раствор вскипал, испытуемую на щелевую коррозию деталь С подвешивали в качестве образца с помощью нити из ПТФЭ и погружали в раствор. Продолжительность погружения составляла 30 дней. Одновременно в колбе размещали охлаждающую трубку и предотвращали испарение раствора. Объем жидкой фазы испытательного раствора составлял 1 л на одну испытуемую деталь (образец). При испытании испытывали 5 деталей для каждого из материалов титановых сплавов № 1-40, приведенных в Таблице 1, и определяли вероятность появления щелевой коррозии (= числу испытуемых деталей, в которых щелевая коррозия появилась/5×100 (%)). Также то, появилась щелевая коррозия или нет, определяли по наличию коррозионной язвы глубиной 10 мкм или более, когда испытуемую на щелевую коррозию деталь С после испытания разобрали и промыли.

[0043] Что касается коррозийной среды (3), то испытание на коррозию погружением выполняли в кипящем водном растворе 20% NaCl+0,01% NaF, значение pH которого было доведено до 4,0, а оценку делали исходя из потери веса из-за коррозии, определенной по измерению массы до и после испытания погружением. Продолжительность погружения составляла 30 дней. Вначале к водному раствору 20% NaCl+0,01% NaF добавляли необходимое количество HCl и доводили значение pH раствора до 4,0. Затем этот испытательный раствор наливали в круглодонную колбу емкостью 1 л, нагревали колбонагревателем и доводили до кипения. После того как раствор вскипал, испытуемую деталь А (TP-A) подвешивали в качестве образца с использованием нити из ПТФЭ и погружали в раствор. Одновременно в колбе размещали охлаждающую трубку и предотвращали испарение раствора. Объем жидкой фазы испытательного раствора составлял 1 л на одну испытуемую деталь (образец). При испытании испытывали 5 деталей для каждого из материалов титановых сплавов № 1-40, приведенных в Таблице 1, и рассчитывали среднее по 5 деталям значение потери веса из-за коррозии. Также измеряли массу после испытания после того, как испытуемую деталь А после погружения подвергали промывке водой, промывке ацетоном и сушке.

[0044] Что касается этих испытаний на коррозию в двух видах неокисляющих растворов - (1) водном растворе серной кислоты и (3) содержащей фторид соленой воде, то потеря веса из-за коррозии у каждого образца была представлена относительным значением, когда потеря веса из-за коррозии у образца №35 (чистый титан) была взята за 100. Кроме того, в качестве общей оценки, когда появление щелевой коррозии не наблюдалось (вероятность появления щелевой коррозии была нулевой) в соленой воде (2), тот образец, в котором оба из относительных значений потери веса из-за коррозии в каждом кислотном растворе из вышеупомянутых (1) и (3) составляли 2 или менее (потеря веса из-за коррозии была менее 1/50 от потери веса у образца №35), был определен как очень хороший по коррозионной стойкости ( ), тот, в котором одно или более из относительных значений составляли более 2 и 5 или менее (потеря веса из-за коррозии была более 1/50 и 1/20 или менее от потери веса у образца № 35) и оба из них составляли 5 или менее, был определен как хороший по коррозионной стойкости (), а тот, в котором одно или более из относительных значений составляли более 5 и 10 или менее (потеря веса из-за коррозии была более 1/20 и 1/10 или менее от потери веса у образца № 35) и оба из них составляли 10 или менее, был определен как не вполне хороший по коррозионной стойкости (). Кроме того, тот, в котором наблюдалось появление щелевой коррозии (вероятность появления щелевой коррозии была 20 или более) и одно или более из относительных значений потери веса из-за коррозии в каждом кислотном растворе из вышеупомянутых (1) и (3) составляли более 10 (потеря веса из-за коррозии была больше 1/10 от потери веса у образца №35) и менее 100, был определен как плохой по коррозионной стойкости (Δ). Потеря веса из-за коррозии (100) у образца №35 (чистый титан) была определена как очень плохая (×).

[0045] Химический состав образцов показан в таблице 1, а результаты испытания на коррозию показаны в таблице 2. Кроме того, в таблице 1 те образцы, которые не удовлетворяют объему варианта реализации изобретения, показаны добавлением подчеркивания к значению, а те, которые не содержат компонента, показаны как "-".

[0048] Как показано в Таблицах 1 и 2, поскольку материалы титановых сплавов №1-34 удовлетворили объему варианта реализации изобретения, появление щелевой коррозии в соленой воде не наблюдалось и потеря веса из-за коррозии в водном растворе серной кислоты и содержащей фторид соленой воде составляла 1/10 или менее от чистого титана № 35 для них всех, и в результате они являются превосходными по коррозионной стойкости. Их коррозионная стойкость обеспечивается совместным добавлением рутения (Ru), палладия (Pd), никеля (Ni), хрома (Cr) и ванадия (V).

[0049] С другой стороны, поскольку образцы №35-40 не удовлетворяли объему варианта реализации изобретения, результаты были следующими. Поскольку образец №35 был чистым титаном, он был самым худшим по коррозионной стойкости. Хотя материалы титановых сплавов №36-40 имели улучшенную коррозионную стойкость по сравнению с чистым титаном №35, в соленой воде наблюдалось появление щелевой коррозии, а снижение потери веса из-за коррозии было недостаточным. Поскольку содержание рутения (Ru) и палладия (Pd) в образцах №36 и №37 было меньше, чем нижнее предельное значение, потенциал титана был сделан не столь благородным, образование устойчивой пассивной пленки было недостаточным, и оба образца имели худшую коррозионную стойкость.

[0050] Поскольку содержание никеля (Ni), хрома (Cr) и ванадия (V) в образцах №38-40 было меньше, чем нижнее предельное значение, поверхностная концентрация рутения (Ru) и палладия (Pd) не стимулировалась, потенциал титана был сделан не столь благородным, образование устойчивой пассивной пленки было недостаточным, и они имели худшую коррозионную стойкость. Кроме того, в содержащей фторид соленой воде образование защитной пленки сложного фторида никеля (Ni), хрома (Cr) и ванадия (V) было недостаточным, и они имели худшую коррозионную стойкость. Более того, поскольку содержание никеля (Ni) в образце № 38 было меньше, чем нижнее предельное значение, устойчивый оксид также не образовывался.

[0051] Как описано выше, все материалы титановых сплавов в соответствии с вариантом реализации изобретения имеют превосходную коррозионную стойкость в неокисляющей среде и подходят для конструктивного элемента. В частности, поскольку они превосходят традиционные материалы титановых сплавов с добавлением следового количества элементов платиновой группы (№ 36-40) по коррозионной стойкости в содержащей фторид соленой воде, они являются подходящими для контейнера для радиоактивных отходов, используемого для транспортировки или хранения радиоактивных отходов, находящихся в среде высококонцентрированного раствора, в котором сконцентрированы хлорид, фторид и т.п.

[0052] Хотя материал титанового сплава, конструктивный элемент и контейнер для радиоактивных отходов в соответствии с вариантом реализации изобретения были подробно описаны выше со ссылками на варианты реализации и примеры, объект изобретения не ограничивается описанными выше содержаниями. Кроме того, само собой разумеется, что содержание изобретения может быть значительно модифицировано, изменено и т.п. на основе вышеупомянутого описания.

1. Коррозионно-стойкий конструктивный элемент, содержащий материал титанового сплава, содержащий 0,005-0,10 мас.% рутения (Ru), 0,005-0,10 мас.% палладия (Pd), 0,01-2,0 мас.% никеля (Ni),