Глубинный анодный заземлитель и активатор глубинного анодного заземлителя

Иллюстрации

Показать всеИзобретение относится к защите магистральных трубопроводов и подземных металлических сооружений от электрохимической коррозии. Глубинный анодный заземлитель выполнен в виде гирлянды электрически и механически последовательно соединенных между собой отдельных анодных заземлителей, каждый из которых содержит центральный металлический электрод, на котором закреплены металлические элементы, окруженные слоем активатора, выполненного в виде цилиндра, соосного электроду, и соединенный с предыдущим и последующим электродами в единый равнопрочный по длине стержень, причем промежутки между торцами цилиндров активатора соседних анодных заземлителей заполнены активатором вплоть до поверхности цилиндров. Металлические элементы закреплены поперек образующей в виде перпендикулярных электроду стержней, причем каждый последующий элемент перпендикулярен предыдущему по оси в направлении часовой стрелки. Смесь активатора состоит из нефтяной прокаленной коксовой мелочи, фракции частиц которой отобраны по массовой доле и размеру, графита и термопластичного неканцерогенного связующего - отходов битумного производства. Применение глубинного анодного заземлителя позволяет упростить сборочные и монтажные работы, повысить надежность и долговечность анодного заземлителя. 2 н.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к защите магистральных трубопроводов и подземных металлических сооружений от электрохимической коррозии и передачи постоянного тока по системе провод - земля и может найти применение в нефтегазовой и энергетической промышленности, а также в коммунальном хозяйстве.

Известен глубинный анодный заземлитель (Научно-исследовательская работа на тему: 58/75 «Разработка и совершенствование комплекса мероприятий по защите обсадных колонн от коррозии и охрана недр», номер государственной регистрации 75039590), состоящий из трубчатых графитопластовых электродов.

Основным компонентом графитопласта является искусственный графит (82%), связующим служит синтетическая смола в виде пресс-порошка. Смесь перемешивают, плавят при температуре 140°С и изготавливают трубу с внутренней резьбой на концах. Графитопласт имеет удельное электрическое сопротивление (8…13)·10-5 Ом·м. Предельный нагрузочный ток электрода длиной 3 м составляет 5 А или 4,5 А/м2.

Основной недостаток графитопластовых электродов - хрупкость. Образующиеся при монтаже трещины и повреждения в графитопластовой трубе проявляются затем как очаги механических разрушений и локальной коррозии. К тому же графитопласт "разваливается" при большой плотности тока, т.е. пластмассовая матрица в этом случае уже не в состоянии удержать частички графита.

Известен глубинный анодный заземлитель, содержащий две концентрически расположенные стальные трубы, пространство между которыми заполнено коксовой мелочью, причем к внутренней трубе по всей длине ее рабочей части закреплены стальные элементы в виде дисков, охватывающих трубу (SU, а.с. 852969 С23F 13/00).

Недостатком известного глубинного анодного заземлителя является значительный расход металла, сложность сборки и монтажа, обусловленные низкой степенью индустриализации устройства: в заводских условиях могут быть выполнены только отверстия в трубах и установка дисков - все остальное выполняется в поле на месте монтажа. К тому же коксовая мелочь является несвязным легкосыпучим материалом, ввиду чего электролит грунта во время эксплуатации при ее неплотной трамбовке легко проникает к центральному стержню, и коррозия начинает действовать на этот стержень, после чего анодный заземлитель быстро выходит из строя.

Наиболее близким к изобретению по технической сущности и достигаемым результатам является глубинный анодный заземлитель, содержащий центральный электрод с закрепленными на нем металлическими элементами в виде длинномерных пластин вдоль направляющих электрода, окруженные слоем активатора в виде цилиндра, на основе состава из электропроводного гранулированного, пористого сыпучего материала, смесь которого состоит из фракций частиц, отобранных по массовой доле и размеру, и термопластичного связующего, и соединенный с предыдущим и последующими электродами в единый электропроводник и равнопрочный по длине стержень (патент РФ 2196190, С23F 13/16, 2001 г.).

Недостатками этого анодного заземлителя являются: центральный электрод с закрепленными на нем металлическими элементами в виде длинномерных пластин должен представлять собой монолитное строение, ввиду чего происходит неравномерное стекание электрического тока с анодного заземлителя, так как при любом виде сварки: электродуговой, контактной, трением, лазерной, давлением, электронной и пр. всегда имеют место подрезы, непровары, поры, раковины, резкие переходы от сварного шва к основному металлу, то есть всегда вероятны сопряжения поверхностей, образующих острые грани, которые являются не только концентраторами механических напряжений, но и концентраторами электрических потенциалов, что ведет к интенсификации электрохимической коррозии в этом месте по сравнению с остальной гладкой частью трубных элементов и к ускоренному разрушению сварного шва, что приводит в конечном счете к нарушению электрической и механической связей между отдельными трубными элементами и преждевременному разрушению глубинного анодного заземлителя в целом.

Известен материал для изготовления анодных заземлителей (авт. свид. №2229537, С23F 13/14, 2002 г.) на основе токопроводящего связующего, содержащего нефтяную прокаленную коксовую мелочь, карбамидоформальдегидную смолу и хлористый аммоний NH4Cl в качестве отвердителя при следующем соотношении компонентов:

нефтяная прокаленная коксовая мелочь 48-60 мас.%,

карбамидоформальдегидная смола 35-46 мас.%,

хлористый аммоний 5-6 мас.%.

Основным недостатком этого электропроводного состава является низкая долговечность за счет интенсивной растворимости в грунтах и низкая токоотдача.

Наиболее близким техническим решением к заявляемому изобретению является состав для изготовления анодных заземлителей (используемый в качестве активатора в глубинном анодном заземлителе по патенту РФ 2196190, С23F 13/16, 2001 г.), содержащий: нефтяную прокаленную коксовую мелочь - 65-72% от массы смеси, с соотношением:

1,0-8,0 мм 28,0-29,6 мас.%

0,16-1,0 мм 13,6-16,0 мас.%

до 0,16 мм 27,8-28,8 мас.%

и каменноугольный пек - 28-35%, нагретый до температуры 120-140°С.

Недостатками известного состава является выделение канцерогенного вещества - бенз(а)пирена при разогреве анодной массы.

Технической задачей изобретения является создание глубинного анодного заземлителя, конструкция которого обеспечивает экономное использование металла, максимальную степень индустриализации - максимальную степень заводской готовности, минимум и простоту сборочных и монтажных работ, а также достаточную прочность и жесткость на изгиб, надежность и долговечность анодного заземлителя и исключение выделения канцерогенных веществ при разогреве анодной массы заземлителя.

Поставленная задача решается тем, что в глубинном анодном заземлителе, выполненном в виде гирлянды электрически и механически последовательно соединенных между собой отдельных анодных заземлителей полной заводской готовности к применению, каждый из которых содержит центральный металлический электрод, на котором закреплены металлические элементы, окруженные слоем активатора, выполненного в виде цилиндра, соосного электроду, и соединенный с предыдущим и последующим электродами в единый равнопрочный по длине стержень, причем промежутки между торцами цилиндров активатора соседних анодных заземлителей заполнены активатором вплоть до поверхности цилиндров, согласно изобретению металлические элементы закреплены поперек образующей в виде перпендикулярных электроду стержней, причем каждый последующий элемент перпендикулярен предыдущему по оси в направлении часовой стрелки.

Кроме того, поставленная задача решается тем, что активатор глубинного анодного заземлителя, содержащий прокаленную коксовую мелочь и термопластичное связующее вещество, согласно изобретению дополнительно содержит графит и отходы битумного производства в качестве связующего, при следующем соотношении компонентов:

- прокаленная коксовая мелочь 56-64 мас.%, с соотношением фракций по размерам частиц и массе:

1,0-8,0 мм - 24,0-24,5 мас.%,

0,16-1,0 мм -12,1-13,3 мас.%,

до 0,16 мм - 23,2-23,9 мас.%,

- графит 7-10 мас.%,

- отходы битумного производства - 27-33 мас.%, нагретые до 160°С.

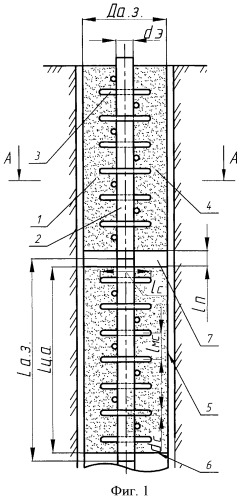

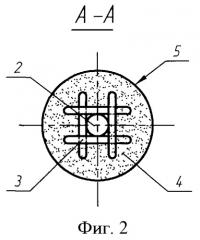

Сущность изобретения поясняется на чертежах: фиг.1 - общий вид глубинного анодного заземлителя; фиг.2 - сечение А-А анодного заземлителя.

Глубинный анодный заземлитель состоит из отдельных, полной заводской готовности к применению, анодных заземлителей 1, в свою очередь состоящих из центрального металлического электрода 2, металлических элементов 3, электрод 2 и элементы 3 окружены слоем активатора 4 виде цилиндра 5 с торцами 6.

Элементы 3 в количестве нескольких штук приварены на электроде 2 поперек образующей в виде перпендикулярных электроду стержней и длиной, равной 2 диаметрам электрода (причем каждый последующий элемент перпендикулярен предыдущему по оси в направлении часовой стрелки). Все сварные швы между металлическими элементами и металлическим стержнем покрыты снаружи неэлектропроводной антикоррозионной защитной мастикой, так как сварные швы являются местами интенсивной электрохимической коррозии. Электроды 2 анодных заземлителей 1 соединены между собой и образуют единый электрический проводник и равнопрочный по длине стержень. Промежутки 7 между торцами цилиндров 5 активатора 4 заполнены активатором 4 вплоть до поверхности цилиндров 5, чтобы образовать непрерывную цилиндрическую поверхность между смежными цилиндрами 5 активатора 4. Активатор 4 обладает значительной адгезией по отношению к металлу электрода 2 и элементов 3 и выполнен на основе состава, состоящего из прокаленной коксовой мелочи - 56-64 мас.%, с соотношением фракций по массе и размерам частиц:

1,0-8,0 мм 24,0-24,5 мас.%

0,16-1,0 мм 12,1-13,3 мас.%

до 0,16 мм 23,2-23,9 мас.%,

графита 7-10 мас.% и термопластичного связующего - отходов битумного производства - 27-33 мас.%, нагретые до 160°С.

Предлагаемый состав подобран опытным путем и соответствует максимальной упаковке частиц полидисперсных материалов, позволяющей достичь минимального удельного электрического сопротивления и повысить механическую прочность.

Активатор имеет высокую устойчивость к анодному растворению и является непосредственно анодом заземлителя. Металлические элементы, закрепленные поперек образующей в виде перпендикулярных электроду стержней (каждый последующий элемент перпендикулярен предыдущему по оси в направлении часовой стрелки), способствуют равномерному стеканию электрического тока с электрода на анодную массу, удержанию ее на электроде за счет конструкции, сохраняя при этом прочностные характеристики анодного заземлителя. В составе активатора глубинного анодного заземлителя вместо канцерогенного пека используют отходы битумного производства, которые при разогреве не выделяют канцерогенных веществ, а к прокаленной коксовой мелочи добавляют графит, при использовании которого снижается удельное электрическое сопротивление, увеличивается электрохимический эквивалент. Прокаленная коксовая мелочь имеет электронную проводимость с удельным электрическим сопротивлением (30…40)×10-5 Ом·м и плотностью примерно 600 кг/м3. В то время как графит имеет электронную проводимость с удельным электрическим сопротивлением (2…5)×10-5 Ом·м, плотность 1600…2100 кг/м3. Скорость растворения графита слабо зависит от плотности анодного тока (см. Ткаченко В.Н. «Электрохимическая защита трубопроводов»).

Глубинный анодный заземлитель работает следующим образом.

Глубинный анодный заземлитель собирается из отдельных анодных заземлителей 1, изготовленных на заводе и полностью готовых к применению как в гирлянде глубинного анодного заземлителя, так и отдельно, причем подсоединение кабеля к электроду 2 возможно с двух концов, в другом случае один конец глушится изоляцией. Соединение электродов 1 между собой производят при сборке глубинного анодного заземлителя, последовательно по мере его опускания в скважину. Также последовательно заполняют промежуток 7 шириной ln между торцами 6 цилиндра 5 активатора 4, активатором 4. С целью увеличения срока службы анодного заземлителя промежуток между поверхностью цилиндра 5 и стенками скважины заполняют гравием, песком и т.п. и добавляют техническую соль из расчета 1 кг на 1 м глубины.

При подсоединении глубинного анодного заземлителя к катодной станции возникает электрический ток между заземлителем и защищаемым сооружением, под воздействием которого протекает электрохимический процесс на анодном заземлителе, газовые продукты которого свободно проходят через активатор 4, поскольку прокаленная коксовая мелочь способствует отводу газообразных продуктов коррозии. Цилиндр 5 активатора 4 увеличивает площадь контакта заземлителя с грунтом. Активатор 4 обладает необходимой прочностью, гарантированно удерживается на электроде 2 за счет его адгезии к металлу и дополнительного армирования электрода, гарантированно обеспечивается и электрический контакт с электродом 2 и элементами 3.

В практике диаметр dэ электрода 2 принимается равным 20-30 мм при длине анодного заземлителя 1-Lа.з=2÷3 м. Установка элементов 3 позволяет повысить жесткость электрода 2 до необходимого уровня и изготавливать анодные заземлители 1 Lа.з. до 2 м при значительной изгибной жесткости. При дальнейшем увеличении Lа.з. возникнут сложности с транспортировкой анодных заземлителей и их монтаже. Увеличение электрохимических характеристик (при проектировании ЭХЗ) и увеличение длины анодного заземлителя позволит спускать в скважину меньшее количество заземлителей, тем самым снижая риск выхода из строя глубинного анодного заземлителя, так как места соединения анодных заземлителей являются так же уязвимыми.

Предлагаемый активатор анодных заземлителей готовят следующим образом. Прокаленную коксовую мелочь смешивают в обычных условиях с графитом и отходами битумного производства в заданных соотношениях без разогрева до однородной массы. Далее полученную массу разогревают до 150-160°С. Полученный состав загружается в специальную форму с центральным стержнем, который, в свою очередь, зачищен и обезжирен. Далее состав прессуется так, чтобы материал полностью прилегал ко всей поверхности стержня.

В таблице представлены характеристики полученных композиций согласно изобретению.

| Образец № | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| Состав анода | |||||||

| Нефтяная прокаленная коксовая мелочь, мас.% | 1,0-8,0 мм | 26,0 | 20,0 | 17,0 | 24,5 | 24,0 | 22,1 |

| 0,16-1,0 мм | 15,5 | 18,0 | 22,0 | 13,3 | 12,1 | 12,1 | |

| до 0,16 мм | 24,5 | 26,0 | 23,0 | 23,2 | 23,9 | 22,8 | |

| Графит, мас.% | 7 | 8 | 8 | 9 | 9 | 10 | |

| Отходы битумного производства, мас.% | 27 | 28 | 30 | 30 | 31 | 33 | |

| Качество анода | |||||||

| Пористость, % | 10,1 | 11,0 | 13,3 | 8,7 | 8,9 | 9,2 | |

| Механическая прочность, кгс/см2 | 187 | 160 | 144 | 211 | 208 | 240 | |

| Удельное электрическое сопротивление, Ом·мм2/м | 402 | 380 | 372 | 349 | 337 | 393 | |

| Электрохимический эквивалент, кг/А·год | 2,92 | 2,61 | 1,93 | 1,77 | 1,58 | 2,70 |

Испытание серии анодных заземлителей из 8 образцов подтвердило работоспособность заявляемого глубинного анодного заземлителя.

Было изготовлено 8 образцов с размерами, мм:

диаметр цилиндра активатора, Dа.з. - 124

длина анодного заземлителя Dа.з. - 1750

длина цилиндра активатора Lц.а. - 1640

диаметр электрода dэ - 25

диаметр элемента dc - 10

расстояние между элементами Lм.с. - 140

количество элементов n - 10

промежуток между торцами цилиндров ln - 100.

Во время эксплуатации происходит обваловка грунта и его уплотнение вокруг анодного заземлителя, в связи с чем на анодный заземлитель перестают действовать силы тяжести. В качестве электрода была взята металлическая труба 25×3,2. Поскольку внутри полых проводников электромагнитное поле всегда отсутствует, внутренняя стенка трубы не может быть подвергнута электролитическому разрушению под действием стекающего тока.

Возможно производство анодных заземлителей различных диаметров в зависимости от диаметра скважины.

Ход опытов показал устойчивую повторяемость результатов, стабильно высокие, приемлемые в практике величины качественных характеристик и достаточную изгибную жесткость анодных заземлителей:

- механическая прочность, кгс/см2 - 238;

- удельное электросопротивление, Ом·мм2/м - 337;

- электрохимический эквивалент, кг/А·год - 1,58;

- пористость, % - 8,9.

Применение изобретения позволит изготавливать анодные заземлители с незначительной металлоемкостью, повышенными надежностью и долговечностью, с малыми затратами на сборку и монтаж и с высокими качественными характеристиками.

1. Глубинный анодный заземлитель, выполненный в виде гирлянды электрически и механически последовательно соединенных между собой отдельных анодных заземлителей, каждый из которых содержит центральный металлический электрод, на котором закреплены металлические элементы, окруженные слоем активатора, выполненного в виде цилиндра, соосного электроду, и соединенный с предыдущим и последующим электродами в единый равнопрочный по длине стержень, причем промежутки между торцами цилиндров активатора соседних анодных заземлителей заполнены активатором вплоть до поверхности цилиндров, отличающийся тем, что металлические элементы закреплены поперек образующей в виде перпендикулярных электроду стержней, причем каждый последующий элемент перпендикулярен предыдущему по оси в направлении часовой стрелки.

2. Активатор глубинного анодного заземлителя, содержащий прокаленную коксовую мелочь и термопластичное связующее вещество, отличающийся тем, что он дополнительно содержит графит, а в качестве термопластичного связующего отходы битумного производства, при следующем соотношении компонентов, мас.%:- прокаленная коксовая мелочь 56-64 мас.%, с соотношением фракций по массе и размерам частиц, мм:1,0-8,0 мм - 24,0-24,5 мас.%,0,16-1,0 мм - 12,1-13,3 мас.%,до 0,16 мм - 23,2-23,9 мас.%;- графит 7-10 мас.%;- отходы битумного производства 27-33 мас.%, нагретые до 160°С.