Пластина рафинера для получения механической древесной массы, имеющая искривленные размалывающие ножи, имеющие передние боковые стенки с зазубринами, и способ выполнения пластин

Иллюстрации

Показать всеИзобретение относится к пластине рафинера, которая служит для механического размола лигноцеллюлозного материала. Данная пластина имеет размалывающую поверхность на основании, причем размалывающая поверхность приспособлена к тому, чтобы она была обращена к размалывающей поверхности, расположенной напротив пластины рафинера. Размалывающая поверхность включает ножи и канавки между ножами, причем ножи содержат по меньшей мере наружную в радиальном направлении секцию, имеющую угол задерживания, составляющий по меньшей мере 30° у наружной периферии ножей. Каждый нож содержит переднюю боковую стенку, имеющую сложнопрофильную поверхность в наружной секции, при этом сложнопрофильная поверхность стенки проходит вдоль длины ножа в наружной в радиальном направлении секции. Ширина ножа в наружной в радиальном направлении секции изменяется вследствие сложнопрофильной поверхности стенки. Предложенное изобретение повышает эффективность использования энергии при размоле, а также обеспечивает минимальное разрезание волокон в подаваемом материале. 3 н. и 27 з.п. ф-лы, 27 ил.

Реферат

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Данное изобретение относится к дисковым рафинерам для лигноцеллюлозных материалов (называемых «волокнистым материалом»), а более конкретно - к дисковым рафинерам, используемым для производства механической древесной массы, термомеханической древесной массы и ряда видов химико-термомеханической древесной массы (вместе называемых «механическими древесными массами» и «процессом получения механической древесной массы»).

В процессе получения механической древесной массы сырьевой волокнистый материал, обычно - древесный или другой лигноцеллюлозный материал, подают через среднюю зону одного из дисков рафинера и выводят наружу под воздействием большой центробежной силы, создаваемой благодаря вращению одного или обоих дисков. Диск (диски) обычно вращают со скоростями от 1200 об/мин до 2300 об/мин. При задерживании волокнистого материала между дисками волокнистому материалу передают энергию от пластин рафинера, прикрепленных к дискам. Энергию, передаваемую волокнистому материалу, расходуют на отделение отдельных волокон в волокнистом материале от сети волокон в материале. Отделение отдельных волокон представляет собой процесс рафинирования волокнистого материала и превращения его в волокнистую массу - продукт, который можно использовать для формования бумаги, фиброкартона и других продуктов на волокнистой основе.

Каждая пластина рафинера содержит поверхности с рисунками ножей и канавок. Поверхности расположены одна против другой, когда пара пластин рафинера установлена в рафинере. Ножи и канавки на расположенных одна против другой поверхностях пластин рафинера создают повторяющиеся силы сжатия, которые воздействуют на волокнистый материал, пропускаемый между пластинами. В результате сжимающего воздействия, оказываемого на волокнистый материал, происходит отделение лигноцеллюлозных волокон от подаваемого материала и формирование некоторого количества волокнистой массы, или фибриллирование волокнистого материала. Это разделение и формирование волокон является необходимым процессом для трансформирования сырьевого волокнистого материала в волокнистую массу, пригодную для изготовления фиброкартона, бумаги или других продуктов на волокнистой основе. Размалывающее воздействие, прикладываемое посредством ножей и канавок, может также приводить к некоторому разрезанию волокон, что обычно является менее желательным результатом процесса получения механической древесной массы.

В процессе получения древесной волокнистой массы происходит в больших объемах трение, что приводит к снижению эффективности использования энергии в процессе рафинирования. Было вычислено, что эффективность использования энергии при размалывании, прикладываемой в процессе получения механической древесной массы, составляет порядка 5-15%.

Усилия, затрачиваемые на усовершенствование пластин рафинеров, которые работали бы с более высокой эффективностью использования энергии, обычно включают уменьшение рабочего зазора между расположенными один против другого дисками. В обычных технологиях для снижения потребления энергии механических рафинеров обычно полагаются на конструктивные особенности рисунков размола на лицевой поверхности пластины рафинера, посредством которых ускоряют подачу материала через зону рафинирования. В результате в этих технологиях часто приходят к уменьшению толщины волокнистого слоя в зазоре между расположенными одна против другой пластинами. При приложении энергии к более тонкому волокнистому слою усилие сжатия становится больше при данном потреблении энергии, и это приводит в результате к более эффективному потреблению энергии.

Недостатком такого уменьшения толщины волокнистого слоя является уменьшение рабочих зазоров между ножами пластин рафинера. Уменьшение зазора между расположенными друг против друга ножами пластин рафинера часто приводит к увеличению количества разрезанных волокон, к потере прочностных свойств древесной массы из-за разрезания волокон и к уменьшению срока службы пластин рафинера из-за чрезмерного износа пластин. При узком зазоре, например просвете, между ножами на расположенных одна против другой пластинах может быть достигнут более высокий коэффициент сжатия и более высокая эффективность, но при этом сокращается срок службы. Существует связь между рабочим зазором размола и сроком службы пластины рафинера, причем последний экспоненциально уменьшается с уменьшением зазора. Уменьшение рабочих зазоров размола приводит в результате к увеличению скорости износа пластин рафинера и к более сокращенному сроку службы пластин.

Уже давно ощущается потребность в пластинах рафинера, применение которых обеспечивало бы высокую эффективность использования энергии при передаче механической энергии от вращения пластин к подаваемому волокнистому материалу, обладающих относительно продолжительным сроком службы и вызывающих минимальное разрезание волокон в подаваемом материале.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Разработана усовершенствованная пластина рафинера для повышения эффективности использования энергии при сохранении большого рабочего зазора между пластинами рафинера на расположенных друг против друга дисках. Преимущества рафинера включают: высокую эффективность использования энергии, поддержание высокого качества волокна и продолжительного срока службы пластин.

В одном варианте исполнения пластина рафинера представляет собой сборку из сегментов роторной пластины, содержащих наружную зону размола с размалывающими ножами, которые содержат по меньшей мере наружную в радиальном направлении рафинирующую секцию, имеющую искривленную продольную форму, предназначенную для образования большого угла задерживания у наружной периферии пластины, составляющего по меньшей мере 30°, а предпочтительно - 45°, 60° и 70°. Передние боковые стенки размалывающих ножей содержат поверхности, являющиеся зубчатыми, содержащие зазубрины или имеющие иную сложнопрофильную форму. С помощью ножей с сложнопрофильными поверхностями боковых стенок и большими углами задерживания увеличивают время задерживания подаваемого материала в наружной зоне размола и, таким образом, увеличивают степень размола волокнистого материала в наружной зоне.

Пластина рафинера снабжена размалывающей поверхностью таким образом, чтобы она была обращена в механическом рафинере к размалывающей поверхности пластины, расположенной против. Размалывающая поверхность содержит множество ножей, направленных от основания пластины. Ножи проходят наружу в радиальном направлении к наружной периферии пластины и содержат зубчатые поверхности, поверхности с зазубринами или иным образом выполненные сложнопрофильные поверхности на передней боковой стенке (поверхности) ножей. Ножи могут быть прямыми или искривленными, например, выполненными в форме экспоненты или эвольвенты. Ножи образуют агрессивный угол задерживания у их наружных в радиальном направлении областей. Пластина рафинера может быть роторной пластиной и может быть расположена в рафинере против статорной пластины или другой роторной пластины.

Разработана пластина рафинера для механического рафинера для переработки лигноцеллюлозного материала, которая содержит: размалывающую поверхность на основании, где размалывающая поверхность приспособлена к тому, чтобы она была обращена к размалывающей поверхности другой, расположенной напротив пластины рафинера, при этом размалывающая поверхность содержит ножи и канавки между ножами, где ножи содержат по меньшей мере наружную в радиальном направлении секцию, и каждый нож содержит переднюю боковую стенку, имеющую сложнопрофильную поверхность в наружной секции.

Разработана пластина рафинера для механического рафинера для переработки лигноцеллюлозных материалов, причем пластина имеет размалывающую поверхность, содержащую: множество ножей, направленных от поверхности основания, где ножи проходят наружу к наружной периферии пластины и ножи содержат сложнопрофильную переднюю боковую стенку по меньшей мере на части ножей.

Разработан способ механического размола лигноцеллюлозного материала в рафинере, содержащем расположенные одна против другой пластины рафинера, где способ включает: введение материала во впуск и подачу его к одной из расположенных одна против другой пластин рафинера или к множеству сегментов пластины; вращение по меньшей мере одной из пластин относительно другой пластины, где материал движется наружу в радиальном направлении через зазор между пластинами под действием центробежных сил, создаваемых в результате вращения; пропускание материала, при его продвижении через зазор, поверх ножей в секции размола первой из пластин и по канавкам между ножами, где ножи содержат по меньшей мере наружную в радиальном направлении секцию, в которой ножи содержат переднюю боковую стенку, имеющую сложнопрофильную поверхность в наружных секциях; задерживание продвижения волокнистого материала через канавку благодаря взаимодействию волокнистого материала и сложнопрофильной поверхности передней боковой стенки ножа, расположенного рядом с канавкой, и выгрузку материала из зазора у периферии пластин рафинера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

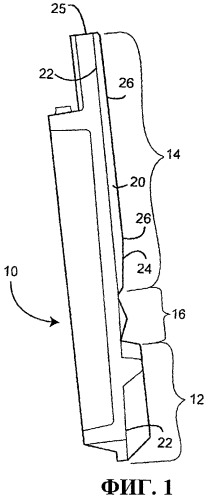

На Фиг.1 изображен вид сбоку сегмента роторной пластины рафинера;

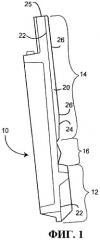

на Фиг.2 - вид спереди сегмента пластины рафинера, показанного на Фиг.1, при этом показаны размалывающие ножи с ведущими боковыми стенками с зазубринами, имеющими пилообразный рисунок;

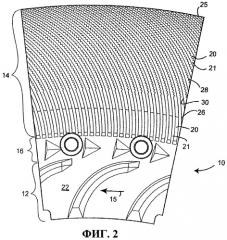

на Фиг.3 - вид сбоку второго сегмента роторной пластины рафинера;

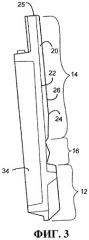

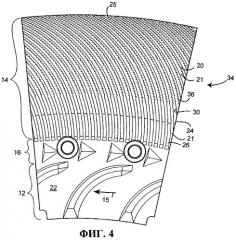

на Фиг.4 - вид спереди сегмента пластины рафинера, показанного на Фиг.3, при этом показаны размалывающие ножи с ведущими боковыми стенками с зазубринами в виде последовательностей "7" («семерок»), расположенных одна за другой;

на Фиг.5 - вид сбоку третьего сегмента роторной пластины рафинера;

на Фиг.6 - вид спереди сегмента пластины рафинера, показанного на Фиг.5, при этом показаны размалывающие ножи, содержащие наружную зону с мелкой впускной областью;

на Фиг.7 - вид сбоку четвертого сегмента роторной пластины рафинера;

на Фиг.8 - вид спереди сегмента пластины рафинера, показанного на Фиг.7, при этом показаны размалывающие ножи с зоной размола, проходящей к впуску пластины;

на Фиг.9 - вид сбоку пятого сегмента роторной пластины рафинера;

на Фиг.10 - вид спереди сегмента пластины рафинера, показанного на Фиг.9, при этом показана наружная рафинирующая зона размола с каналами для пара;

на Фиг.11 - вид сбоку шестого сегмента роторной пластины рафинера;

на Фиг.12 - вид спереди сегмента пластины рафинера, показанного на Фиг.11, и наружная зона размола с каналами для пара и внутренняя рафинирующая зона с мелким рисунком ножей;

на Фиг.13-16 - виды сверху вниз примеров неровной поверхности передней боковой стенки ножа в наружной зоне размола сегмента пластины рафинера;

на Фиг.17 - поперечный разрез размалывающего ножа, содержащего неровную поверхность передней и задней боковых стенок ножа;

на Фиг.18 - вид спереди передней боковой стенки ножа, показанного на Фиг.17;

на Фиг.19 - вид в увеличенном масштабе ножей роторной пластины, содержащей зубцы, расположенные в ступенчатом порядке, на верхнем краю ножей;

на Фиг.20 - вид сбоку седьмого сегмента роторной пластины рафинера;

на Фиг.21 - вид спереди сегмента пластины рафинера, показанного на Фиг.20, при этом показана наружная зона рамола с каналами для пара;

на Фиг.22 - вид сбоку первого варианта исполнения сегмента статорной пластины рафинера;

на Фиг.23 - вид спереди сегмента статорной пластины, показанного на Фиг.22;

на Фиг.24 - вид сбоку второго варианта исполнения сегмента статорной пластины рафинера;

на Фиг.25 - вид спереди сегмента статорной пластины, показанного на Фиг.24;

на Фиг.26 - вид сбоку третьего варианта исполнения сегмента статорной пластины рафинера;

на Фиг.27 - вид спереди сегмента статорной пластины, показанного на Фиг.26.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В процессе механического размола прикладывают циклические сжатия к волокнистому слою волокнистого материала, пропускаемого между расположенными одна против другой размалывающими пластинами. Сжатия происходят в результате вращения одной из пластин относительно другой пластины и особенно при перекрестном движении ножей, расположенных на противоположных пластинах. При сжатиях волокна в материале отделяются от волокон сети в материале. Пластины обычно устанавливают на дисках рафинера, где по меньшей мере одним из дисков вращают одну из пластин рафинера. Эффективность использования энергии в процессе размола может быть повышена путем увеличения коэффициента сжатия волокнистого слоя и увеличения периода, во время которого волокна в слое подвергают сжатиям. Увеличения коэффициента сжатия достигают путем использования конструкций пластин рафинера, раскрытых в данном описании, без обязательного уменьшения зазора между пластинами или уменьшения зазора только в той степени, до которой его уменьшают в настоящее время в обычных рафинерах, обладающих высокой эффективностью использования энергии.

Относительно широкий зазор, например от 1,0 мм до 2,0 мм, между роторной и статорной пластинами в рафинере (в сравнении с зазором в рафинере, при котором обеспечивают высокую эффективность использования энергии, составляющим, например, от 0,3 мм до 0,7 мм), должен быть достигнут при переработке более толстого слоя древесной массы, сформированной между пластинами. Высокого коэффициента сжатия достигают при переработке толстого слоя древесной массы, используя значительно более крупный рисунок ножей и канавок на пластине рафинера в сравнении с рисунками ножей и канавок на обычных роторных пластинах, используемых в подобных применениях, где рафинер обладает высокой эффективностью использования энергии.

Разработан крупный рисунок ножей и канавок для зоны размола пластины рафинера, имеющий меньшую плотность ножей в сравнении с обычным рисунком ножей и канавок, используемым в обычных пластинах рафинеров, обладающих высокой эффективностью использования энергии. При меньшем количестве ножей в крупном рисунке создают меньшее количество циклов сжатия, прикладываемых посредством ножей ротора при их перекрестном движении относительно ножей на статоре, в сравнении с количеством циклов сжатия, имеющих место при использовании обычных пластин, имеющих более высокую плотность ножей. При меньшей плотности ножей имеет место тенденция к передаче энергии меньшим количеством циклов сжатия с увеличенной интенсивностью каждого цикла сжатия и увеличенной эффективностью использования энергии каждого цикла передачи энергии от пластины к волокнистому материалу.

Разработаны пластины рафинера, содержащие относительно короткую в радиальном направлении, эффективную поверхность размола, обладающие крупным рисунком ножей и канавок, агрессивным углом задерживания и другими особенностями конструкции для обеспечения продолжительного задерживания волокнистого материала в эффективной зоне размола пластины. Эти конструктивные особенности, которые можно применять по отдельности или вместе, приводят к достижению более высокой концентрации энергии в зоне размола посредством уменьшения количества циклов перекрестных движений ножей (что приводит в результате к меньшему количеству событий сжатия во время вращения пластины), и посредством увеличения времени задерживания сырьевого волокнистого материала в зоне размола. Благодаря этим конструктивным особенностям обеспечивают возможность установки большего рабочего зазора между пластинами и, таким образом, обеспечивают более высокие уровни сжатия, прикладываемые к толстому волокнистому мату, пропускаемому между пластинами, между которыми образован значительный зазор. В одном варианте исполнения высокая интенсивность событий сжатия может быть достигнута путем уменьшения количества событий перекрестного движения ножей и максимизирования количества волокон, присутствующих при каждом перекрестном движении.

С помощью конструкций роторных пластин рафинера, раскрытых в данном описании, достигают большой задержки волокон и большого сжатия для обеспечения высокой эффективности использования энергии при сохранении длины волокна и повышении срока службы, связанного с износом пластин рафинера. При использовании различных конструкций статорных пластин в сочетании с роторными пластинами, раскрытыми в данном описании, могут быть достигнуты желательные результаты, при которых обеспечивается высокий коэффициент сжатия, повышается эффективность использования энергии, увеличивается продолжительность задержки волокна между пластинами, сохраняется большая длина волокна.

На Фиг.1 и 2 показаны вид сбоку и вид спереди соответственно сегмента 10 роторной пластины, содержащего впускную секцию 12 и наружную секцию 14. Множество сегментов пластины располагают в виде кольца на диске рафинера для формирования круглой размалывающей пластины. Роторную пластину устанавливают на вращаемом диске, а статорную пластину устанавливают на неподвижном диске. Роторная пластина обращена к неподвижной статорной пластине, и между пластинами устанавливают зазор для размола. Роторная и статорная пластины могут быть (каждая) сформированы из сегментов пластины. Сегменты статорной пластины могут содержать такие же ножи и канавки, что и сегменты роторной пластины, или могут содержать другие ножи и канавки. Вращение роторной пластины направлено против часовой стрелки (см. стрелку 15). В альтернативном варианте исполнения роторная пластина может быть обращена к расположенной напротив нее другой роторной пластине (вращаемой по часовой стрелке), и между пластинами может быть установлен зазор для размола.

С помощью впускной секции 12 подают поступающий волокнистый материал к наружной секции 14 размола с минимальной затратой энергии на трение и минимальной работой подаваемого материала. Впуск может содержать ножи, расположенные в виде крупного и незамкнутого рисунка, например, показанного в патенте US 6402071 Luc Gingras, озаглавленном «Пластины рафинера с инжекторным впуском».

Область скольжения 16 расположена между впускной областью 12 и наружной областью 14 размола и может содержать треугольные штыри. Область скольжения является кольцевой областью, посредством которой обеспечивают возможность надлежащего распределения, например равномерного распределения, подаваемого материала, поступающего из впускной секции 12, до захода в наружную секцию 14 размола. Треугольными штырями в области скольжения способствуют равномерному распределению подаваемого материала, поступающего в кольцевую секцию 14 размола.

Секция 14 размола сегмента пластины рафинера является тем местом, где прикладывают наибольшее количество энергии к подаваемому материалу и где оказывают наибольшее разламывающее воздействие. Секция 14 размола может продолжаться на расстоянии в радиальном направлении, составляющем от 100 мм до 200 мм, или от 4 до 8 дюймов. Наружная секция может состоять из искривленных ножей 20, которые имеют увеличивающийся задерживающий угол по мере их пролегания в радиальном направлении ближе к наружному краю пластины. Задерживающий угол может изменяться постепенно, как это показано на Фиг.2, или может быть увеличен путем обеспечения ступенчатого изменения угла наклона ножа посредством формирования каждого ножа в виде последовательностей прямых участков ножей, наклоненных под различными углами.

Канавки 21 расположены между ножами и образованы задней боковой стенкой 30 и передней боковой стенкой 28 расположенных рядом ножей 20. Передняя боковая стенка обращена в направлении вращения (указанном стрелкой 15) роторной пластины. На Фиг.2 передняя боковая стенка 28 расположена с левой стороны каждого ножа. С помощью канавок обеспечивают проходы, по которым подаваемый материал, пар и другие материалы проходят в радиальном направлении в зазор между пластинами.

Высота ножей, например расстояние от поверхности 22 основания пластины до верхнего ребра ножей 20 может быть в самом начале клинообразно скошена и может быть выполнен переход 24 к равномерной высоте наибольшей части длины ножей. Первоначальная клинообразная часть ножей позволяет улучшить подачу материала к наружной секции 14.

Угол ножей 20 на впуске секции 14 размола можно изменять с 20° (угол подачи) до 20° (задерживающий угол). Эти углы являются углами ножей относительно радиальной линии. Угол подачи и задерживающий угол на впуске являются углами, которые нож 20 образует на впуске ножа. Угол подачи является положительным углом от радиальной линии в направлении вращения роторной пластины, например против часовой стрелки 15. Задерживающий угол является положительным углом от радиальной линии в направлении, противоположном направлению вращения роторной пластины. В сегменте 10 пластины, показанном на Фиг.2, впускной угол является нейтральным, т.е. составляющим приблизительно 0° относительно радиальной линии.

Около наружной периферии 25 пластины угол выпуска ножей 20 является предпочтительно задерживающим углом, составляющим от 45° до 80°, а более предпочтительно - от 50° до 70°. Задерживающий угол является углом относительно радиальной линии в направлении вращения (указано стрелкой 15) роторной пластины. С помощью задерживающего угла выпуска ножей задерживают поток волокнистого материала между пластинами и, таким образом, увеличивают время задерживания материала в секции 14 размола.

Угол ножей постепенно увеличивается от впуска к выпуску в угловом направлении, совмещенном с вращением роторной пластины. В варианте исполнения роторной пластины, показанной на Фиг.1, угол является нейтральным (0°) на впуске, и он постепенно увеличивается вдоль ножа в направлении к наружной периферии 25 пластины. Скорость изменения угла ножа может быть небольшой вблизи внутренних частей в радиальном направлении ножа, и она постепенно увеличивается около наружных частей в радиальном направлении ножа. Углы ножа от внутреннего в радиальном направлении края секции 14 размола к наружному в радиальном направлении краю можно увеличивать непрерывно, получая нож в виде искривленной дуги, экспоненты или эвольвенты, или прерывисто, например, в виде ступенчатых рядов коротких ножей. Кроме того, ножи могут быть искривленными, могут представлять последовательность коротких прямых участков (где каждый участок расположен под большим углом, чем предыдущий внутренний участок) или могут быть выполнены в виде ножей с другой формой в поперечном направлении, при которой достигают желаемого увеличения угла расположения ножей. Путем увеличения угла расположения ножей до очень больших углов расположения ножей на выпуске с помощью таких ножей достигают сильного задерживания подаваемого материала в пластине и увеличения времени задерживания подаваемого материала в секции 14 размола.

Задерживанию подаваемого волокнистого материала в секции 14 размола способствуют передние боковые стенки 28 с зазубринами ножей. Задние боковые стенки 30 ножей могут быть гладкими, могут содержать зазубрины или содержать некоторый иным образом выполненный рисунок сложнопрофильной поверхности. Опционально ширина ножей может быть переменной из-за переменного зазора между поверхностью передней боковой стенки 28 с зазубринами и гладкой поверхностью задней боковой стенки 30.

Рисунок с зазубринами, нанесенный на передние боковые стенки 28 выпускных ножей, может содержать сложнопрофильные поверхностные рисунки вдоль длины стенки, например: зигзагообразные, пилообразные, в виде последовательности полукруглых выпуклостей, синусоидальных фигур, Z-образного бокового рисунка и других сложнопрофильных форм поверхности. Ширина ножа может изменяться приблизительно на величину, составляющую от одной пятой до половины ширины, а предпочтительно - одну треть, из-за сложного профиля поверхности передней боковой стенки. Посредством сложнопрофильной формы поверхности передних боковых стенок обеспечивают повышенное продольное трение подаваемого материала, проходящего по канавкам, особенно вдоль передней боковой стенки ножей. Трение подаваемого волокнистого материала о переднюю боковую стенку вызывает увеличение периода задержки этого материала в секции размола и способствует продвижению подаваемого материала поверх ножей скорее, чем по канавкам.

Посредством гладких поверхностей задних боковых стенок обеспечивают возможность относительно свободного прохода пара и других текучих сред по канавкам 21, которые имеют тенденцию перемещаться под воздействием подаваемого материала по канавкам и, таким образом, проходят вдоль задних боковых стенок. В некоторых случаях задние боковые стенки могут иметь профили поверхности, сформированные таким образом, чтобы они вызывали дополнительную турбулентность в потоке волокнистого материала, проходящего по канавкам, для обеспечения увеличенной турбулентности в потоке, которая может способствовать подталкиванию волокна к передним стенкам на противоположной стороне канавок. Кроме того, канавки могут содержать поверхностные перегородки, заглубленные перегородки или перегородки системы направления пара (см., например, поз.64 на Фиг.10 и поз.74 на Фиг.12), для увеличения турбулентности потоков, проходящих по канавкам, задерживания потока волокна в зоне размола и уменьшения потока волокна в нижней области канавок. Благодаря центробежным силам, возникающим при вращении роторного диска, волокно и другие твердые материалы имеют тенденцию к проходу вдоль передних боковых стенок канавок. С помощью передних боковых стенок, снабженных зазубринами, замедляют поток волокнистого материала, проходящего по канавкам в секции размола.

На Фиг.3 и 4 показаны вид сбоку и вид спереди соответственно сегмента 34 пластины, содержащего ножи 20 с передней боковой стенкой 36, снабженной зазубринами, которые, если смотреть на нож сверху вниз, выглядят как последовательность «семерок» («7»), расположенных одна за другой. Углы, сформированные в последовательности «семерок», могут быть скругленными для облегчения изготовления и формования сегментов пластины. Эти элементы конструкции передней боковой стенки 36 могут быть выполнены по всей длине поверхности стенки ножа или могут быть выполнены только вдоль наружной в радиальном направлении части ножа (как это показано на Фиг.2). Кроме того, передняя боковая стенка с зазубринами может быть выполнена наклонной от гребня 26 к основанию (около поверхности 22 основания пластины) ножей таким образом, чтобы зазубрина в наибольшей степени выступала около верхнего углового края ножа, где осуществляют наибольший объем размола, и становилась менее значительной вдоль глубины ножа, особенно большой в канавке. Посредством канавок обеспечивают гидравлическую емкость для пропускаемых подаваемого материала, пара и воды через секцию размола пластин рафинера.

Конфигурация зазубрин в передней боковой стенке 28 может быть переменной по размерам и форме. Предпочтительно, чтобы наружные выступающие части углов зазубрин, например точки пилообразной формы и углы в последовательности из «7», отстояли друг от друга на расстоянии от 2 мм до 8 мм вдоль длины боковой стенки ножа. Выступающие части поверхностных элементов боковой стенки с зазубринами имеют глубину, составляющую предпочтительно от 1,0 мм до 2,5 мм, где глубина направлена по ширине ножа. Глубина выступающих частей может быть ограничена шириной ножей. Нож 20 обычно имеет среднюю ширину от 2,0 мм до 6,5 мм. Ширина ножа является переменной из-за наличия поверхностных элементов зазубрин в боковой стенке, особенно - выступающих частей на передней боковой стенке.

На Фиг.5 и 6 показаны вид сбоку и вид спереди соответственно сегмента 40 роторной пластины рафинера. Наружная зона 42 содержит в радиальном направлении внутреннюю секцию 44, содержащую мелкий впуск для разбивания подаваемого материала для изготовления высококачественной древесной массы. Внутренняя секция 44 образует впуск в наружную зону 42 ножей. Внутренний участок каждого ножа 20 имеет мелкий рисунок 46 канавок в гребне 26 ножа. Мелкая канавка выполнена в дополнение к канавкам 21 между смежными ножами.

Внутренняя секция 44 наружной зоны 42 может быть сформирована из ножей, имеющих клинообразный гребень, который постепенно увеличивается по высоте до перехода 24 и продолжается наружу в радиальном направлении в наружной зоне, как это показано на Фиг.2 и 4. В альтернативном варианте исполнения ножи во внутренней секции могут содержать (каждый) мелкую канавку 46, посредством которой эффективно удваивают количество ножей во внутренней секции 44 в сравнении с количеством ножей в наружной в радиальном направлении секции относительно внутренней секции. Посредством более мелкого рисунка ножей во внутренней зоне 22 обеспечивают пониженную интенсивность разделения подаваемого сырьевого материала для лучшего сохранения длины волокон и прочностных свойств сырьевого материала.

Роторная пластина 40 содержит зону 42 размола, в которой первоначальную работу по размолу подаваемого материала выполняют путем использования более мелкого рисунка ножей во внутренней секции 44, в противоположность крупному рисунку ножей на остальной части 45 зоны размола. Один вид использования при наличии первоначального мелкого размалывающего рисунка во внутренней секции пригоден в тех случаях, когда существует потребность в высоком качестве древесной массы. Во внутренней секции 44 размола применение мелкого рисунка ножей приводит в результате к снижению интенсивности сжатий, воздействующих на волокнистый материал, в сравнении с более сильными сжатиями, которые происходили бы при наличии крупного рисунка ножей во внутренней секции размола, представленной на Фиг.2, и при наличии крупного рисунка ножей в наружной секции 45 размола, представленной на Фиг.6. Благодаря меньшей интенсивности сжатий, производимых при использовании мелкого рисунка ножей секции 44, сохраняют свойства волокон в большей степени, чем в случае, если бы прикладывали сжатия высокой интенсивности во всей основной зоне 42 размола.

Альтернативный вариант исполнения примерного рисунка ножей и канавок внутренней секции 44 представлен в патенте US 5893525 (который включен в настоящую заявку в полном объеме путем ссылки), где показана последовательность мелких ножей, узких, и в большем количестве, чем количество ножей в наружной в радиальном направлении части 42. Другие рисунки ножей и канавок с мелкими, узкими ножами могут также быть подходящими, в зависимости от дизайна пластины, материала, подлежащего размолу, и от предполагаемого назначения пластины. В альтернативном варианте исполнения количество ножей во внутренней секции 44 размола может быть еще меньшим, и их плотность может быть меньшей, например, такой, как это показано в секции 60 на Фиг.8, чем плотность ножей в наружной зоне 45 размола.

Переходная зона 47 между внутренней зоной 44 размола и наружной зоной 45 размола может содержать режущие ножи, узкий кольцевой зазор между отдельными участками ножа в зонах 44 и 45, или соединяющие ножи между зонами 44, 45. Переходная зона может содержать переходные канавки 48 в узких ножах 46 внутренней секции размола. С помощью переходных канавок обеспечивают возможность прохода материала из мелких канавок 51 во внутренней секции 44 размола в более глубокие канавки 21 в обеих - внутренней и наружной - секциях 44, 45 размола. Благодаря использованию переходных канавок также обеспечивают возможность сокращения количества ножей, например наполовину, в переходной зоне 47. Переходные канавки могут проходить наружу в радиальном направлении к передней или тыльной боковой стенке смежного ножа. Переходные канавки 48 открыты со стороны передней боковой стенки 28 ножей внутрь в радиальном направлении участка с зазубринами передней боковой стенки ножей 20. Переходные канавки 48 могут быть расположены на сегментной пластине в виде Z-образного рисунка, например, представленного в патенте US 5383617, чтобы способствовать подаче материала в главные канавки 21 между ножами. В качестве альтернативы переходным канавкам ножи могут оканчиваться наклоненной вниз площадкой около наружного в радиальном направлении конца ножа, который не продолжается в следующей зоне размола.

В Z-образном рисунке переходные канавки 48 выровнены вдоль линии, которая не является касательной к пластине рафинера. Эта линия выравнивания переходных канавок 48 смещена по меньшей мере один раз в сегменте 40 пластины. Хотя переходные канавки образуют Z-образную форму, можно также использовать и другие конфигурации переходных канавок, например, выровнять переходные канавки вдоль прямых линий, расположенных на общем в радиальном направлении расстоянии в каждом сегменте пластины, и выстраивать в форме буквы «W».

Пластина рафинера может содержать зону впуска 49 подаваемого материала, которая расположена внутри в радиальном направлении зоны 42 размола. Зона впуска 49 может содержать прямые разбивающие ножи 53 или искривленные разбивающие ножи, как это показано на Фиг.2. Предпочтительно, чтобы посредством зоны впуска 49 (см. Фиг.6) или 12 (см. Фиг.2) подаваемый материал подталкивался в зону 42, 14 размола с минимальной затратой энергии. Существует множество известных вариантов исполнения рисунков ножей для зон впуска 12, 49. Какой вариант исполнения зоны впуска наиболее подходит для конкретной конструкции пластины, является предметом выбора конструкции. Зона впуска оказывает влияние на способность рафинера разбивать подаваемый материал, управлять паром и распределять подачу. С помощью зоны впуска направляют подаваемый волокнистый материал в зоны 14, 44 размола, где осуществляют наибольший объем размола подаваемого материала.

На Фиг.7 и 8 изображены вид сбоку и вид спереди соответственно сегмента 50 роторной пластины рафинера, содержащего выступающую наружную зону 58 с извилистыми ножами 54. Внутренней подающей секцией 56 ножей 20 подают волокнистый материал к наружной секции 58 размола таким образом, чтобы подаваемый материал мог быть измельчен постепенно без приложения чрезмерного количества энергии. Впуск в подающую секцию 56 может содержать ножи с углом подачи, составляющим от 10° до 45°. Эти углы подачи могут оставаться постоянными во всей подающей секции. В альтернативном варианте исполнения углы ножей можно изменять постепенно от угла подачи на впуске, при котором осуществляется продвижение вперед, до обратного угла на выпускном краю подающей секции 56. Посредством обеспечения положительного подающего воздействия на подаваемый материал обеспечивают меньшее скопление волокнистого материала в подающей секции 56 и таким образом затрачивают меньше энергии в этой секции. Основной объем энергии должен быть приложен в зоне 58. Подающая секция 56 должна быть зоной подачи, где должно оказываться некоторое воздействие по уменьшению размера частиц, но не должно происходить большое потребление энергии. Выбор углов и формы ножей и канавок в подающей секции 56 заключается в выборе конструкции, и конструкцию можно изменять для достижения хорошей подачи волокнистого материала в наружную секцию 58 размола или другого желательного рафинирующего воздействия. Предпочтительно, чтобы ножи 20 в подающей секции 56 продолжались до наружной в радиальном направлении секции 58 размола. В альтернативном варианте исполнения ножи 20 в подающей секции 56 могут оканчиваться до впускного края наружной секции 58 размола. Для обеспечения перехода от внутренней кольцевой секции 56 к наружной кольцевой секции 58 можно использовать кольцевую переходную зону, отделяющую ножи подающей секции 56 от ножей наружной секции 58 размола. Переходная зона между кольцевыми секциями 56, 58 может иметь Z-образный рисунок или шевронный (W-образный) рисунок, например, показанный на Фиг.6, 12, 25 и 27.

Ножи внутренней зоны 60 являются более крупными, и они расположены с меньшей плотностью, чем ножи секций 56, 58, в которых плотность ножей вдвое больше плотности ножей во внутренней зоне 60. Крупный рисунок ножей может способствовать подаче материала к ножам в нар