Способ и устройство для получения охлажденного потока углеводородов

Иллюстрации

Показать всеСпособ и устройство для охлаждения двух или большего количества сжиженных потоков углеводородов. Получают первый (30) и второй (30а) сжиженные потоки углеводородов и объединяют их с образованием тем самым объединенного сжиженного потока (40) углеводородов. Указанный объединенный сжиженный поток (40) углеводородов затем дополнительно охлаждают в противотоке с хладагентом и в результате получают дополнительно охлажденный сжиженный поток (50) углеводородов, например поток сжиженного природного газа (СПГ). Использование изобретения позволит снизить капитальные и эксплуатационные затраты. 2 н. и 18 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для получения охлажденного сжиженного потока углеводородов, например потока природного газа. Способ и/или устройство согласно изобретению могут быть использованы в и/или для проведения процесса сжижения потока углеводородов, например для производства сжиженного природного газа.

Уровень техники

Известны различные способы сжижения природного газа с получением в результате сжиженного природного газа (СПГ). Сжижение потока природного газа желательно по ряду причин. К примеру, природный газ можно легче хранить и транспортировать на большие расстояния в виде жидкости, чем в газообразном состоянии, поскольку он занимает меньший объем и отсутствует необходимость его хранения при высоком давлении.

Патент US 6658892 B2 относится к способам и системам для сжижения природного газа, в составе которых используют обычный сепаратор (например, испарительную емкость) и паровой компрессор в виде ряда повторяющихся цепочек элементов. Проблема схемы системы, известной из документа US 6658892 B2, заключается в том, что каждая цепочка элементов требует предназначенного специально для нее оборудования, вплоть до обычного сепаратора, и эксплуатационных расходов. Все оборудование, связанное со сжижением природного газа, является дорогостоящим с точки зрения как капитальных, так и эксплуатационных затрат.

Задача настоящего изобретения заключается в снижении капитальных и/или эксплуатационных расходов для ожижительной установки, включающей устройство для сжижения.

Другая задача настоящего изобретения заключается в обеспечении альтернативных способа и устройства для сжижения природного газа.

Раскрытие сущности изобретения

Одна или более из указанных задач или другие задачи могут быть решены посредством настоящего изобретения. Настоящее изобретение обеспечивает способ получения охлажденного сжиженного потока углеводородов, включающий, по меньшей мере, следующие стадии:

- получение первого сжиженного потока углеводородов за счет прохождения первого сырьевого потока углеводородов через первую систему сжижения, включающую одну или большее количество ступеней охлаждения, по меньшей мере, одна из которых имеет замкнутый контур циркуляции хладагента;

- получение второго сжиженного потока углеводородов за счет прохождения второго сырьевого потока углеводородов через вторую систему сжижения, включающую одну или большее количество ступеней охлаждения, по меньшей мере, одна из которых имеет замкнутый контур циркуляции хладагента;

- объединение первого сжиженного потока со вторым сжиженным потоком с получением объединенного сжиженного потока; и

- дополнительное охлаждение объединенного сжиженного потока в противотоке с хладагентом с получением охлажденного потока сжиженных углеводородов, например потока сжиженного природного газа (СПГ).

Настоящее изобретение, кроме того, обеспечивает устройство для получения охлажденного сжиженного потока углеводородов, например потока природного газа, содержащее, по меньшей мере:

- первую систему сжижения для получения первого сжиженного потока углеводородов, включающую, по меньшей мере, две ступени охлаждения, по меньшей мере, в одной из которых имеется замкнутый контур циркуляции хладагента;

- вторую систему сжижения для получения второго потока сжиженных углеводородов, включающую, по меньшей мере, две ступени охлаждения, по меньшей мере, в одной из которых имеется замкнутый контур циркуляции хладагента;

- объединяющий элемент, предназначенный для объединения первого сжиженного потока и второго сжиженного потока с получением объединенного сжиженного потока; и

- дополнительную ступень охлаждения, приспособленную для охлаждения объединенного сжиженного потока в противотоке с хладагентом и получения тем самым сжиженного потока углеводородного продукта.

Воплощения и примеры осуществления настоящего изобретения далее будут раскрыты посредством лишь примера и со ссылкой на неограничивающие сопровождающие чертежи.

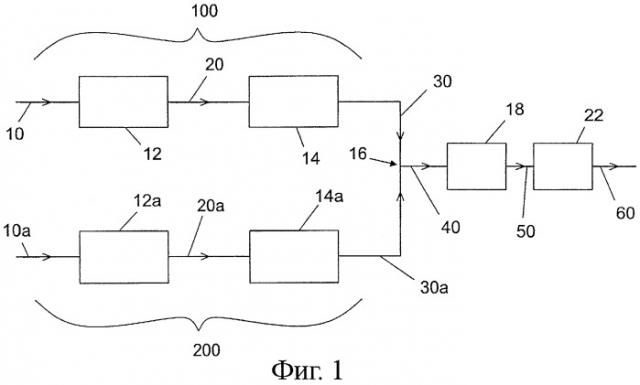

Фиг.1 - принципиальная схема для осуществления способа получения охлажденного сжиженного потока углеводородов в соответствии с одним воплощением настоящего изобретения.

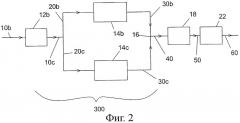

Фиг.2 - принципиальная схема для осуществления способа в соответствии с другим воплощением настоящего изобретения.

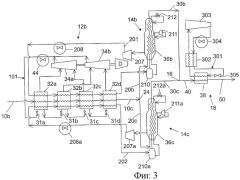

Фиг.3 - более подробная схема осуществления способа, соответствующая фиг.2.

Фиг.4 - более подробная схема осуществления способа в соответствии с еще одним воплощением настоящего изобретения.

Несмотря на то, что описанные здесь способ и устройство применимы к потокам, содержащим различные углеводороды, они являются, в особенности, подходящими для потоков природного газа, охлаждаемых дополнительно после сжижения.

В частности, описанные здесь способы включают:

(a) получение первого сжиженного потока углеводородов;

(b) получение второго сжиженного потока углеводородов;

(c) объединение первого сжиженного потока углеводородов со вторым сжиженным потоком углеводородов с получением тем самым объединенного потока сжиженных углеводородов;

(d) дополнительное охлаждение объединенного сжиженного потока углеводородов в противотоке с хладагентом с получением в результате дополнительно охлажденного сжиженного потока углеводородов.

Неожиданно было установлено, что за счет объединения двух или большего количества сжиженных потоков и дополнительного охлаждения объединенного потока в единственной конечной ступени охлаждения могут быть уменьшены капитальные и эксплуатационные расходы.

Описанные здесь способы могут быть частью способа получения охлажденного сжиженного потока углеводородов, например сжиженного природного газа из двух или более потоков углеводородов, при этом указанные потоки получены от одного сырьевого потока или источника, или от некоторого количества сырьевых потоков или источников.

Специалисту в данной области техники хорошо понятно, каким образом производят охлаждение и сжижение потока углеводородов. Обычно обеспечивают подачу сырьевого потока и пропускают его через систему сжижения.

В различных раскрытых здесь воплощениях первый сжиженный сырьевой поток углеводородов может быть получен посредством прохождения первого сырьевого потока углеводородов через первую систему сжижения, содержащую одну или большее количество ступеней охлаждения, по меньшей мере, одна из которых имеет замкнутый контур циркуляции хладагента. Подобным образом, второй сжиженный сырьевой поток углеводородов может быть получен посредством прохождения второго сырьевого потока углеводородов через вторую систему сжижения, содержащую одну или большее количество ступеней охлаждения, по меньшей мере, одна из которых имеет замкнутый контур циркуляции хладагента.

В этих или других описанных здесь воплощениях первый сжиженный поток углеводородов может быть произведен в первой системе сжижения, а второй сжиженный поток углеводородов - во второй системе сжижения. Каждая система сжижения может включать, по меньшей мере, две ступени охлаждения. При этом первая и вторая системы сжижения могут иметь общую первую ступень охлаждения и, по меньшей мере, каждая может иметь одну отдельную вторую ступень охлаждения.

В этих или других воплощениях хладагент, используемый в последующей стадии (d) охлаждения, может быть хладагентом, включающим единственную компоненту.

Описанные здесь устройства содержат:

первую систему сжижения для получения первого сжиженного потока углеводородов;

вторую систему сжижения для получения второго сжиженного потока углеводородов;

объединяющий элемент для объединения первого сжиженного потока и второго сжиженного потока с получением объединенного сжиженного потока; и

ступень дополнительного охлаждения указанного объединенного сжиженного потока хладагентом с получением охлажденного сжиженного потока продукта.

В различных описанных здесь воплощениях первая и вторая системы сжижения включают, каждая, по меньшей мере, две ступени охлаждения. По меньшей мере, одна из, по меньшей мере, двух ступеней охлаждения в каждой из указанных систем сжижения может иметь замкнутый контур циркуляции хладагента. Каждая система сжижения может включать первую ступень охлаждения и вторую ступень охлаждения, размещенную ниже по потоку от первой ступени охлаждения. Первой ступенью охлаждения может быть ступень предварительного охлаждения, а второй ступенью охлаждения может быть основная криогенная ступень охлаждения. Первая и вторая системы сжижения могут иметь общую первую ступень охлаждения, которая может быть общей ступенью предварительного охлаждения и может содержать 1, 2, 3, 4 или 5, предпочтительно 4 теплообменника. Хладагентом для второй ступени охлаждения может быть смешанный хладагент. Хладагентом в дополнительной ступени охлаждения может быть хладагент, содержащий единственную компоненту, например азот, смешанный хладагент или природный газ. Хладагент для дополнительной ступени охлаждения может циркулировать в замкнутом контуре.

Сырьевым потоком углеводородов для способа и/или устройства или потоками, образованными из сырьевого потока, поступающими в системы сжижения, могут быть какие-либо подходящие содержащие углеводороды поток или потоки, подлежащие обработке и обычно называемые «сырьевыми потоками», но обычно они представляют собой потоки природного газа, добытые из природных месторождений природного газа или нефти. В качестве альтернативы потоки природного газа могут быть также получены из иного источника, включающего, кроме того, искусственный источник, такой как процесс Фишера-Тропша.

Обычно поток (потоки) природного газа содержит, главным образом, метан. Предпочтительно сырьевой поток для раскрытых здесь способа и устройства содержит, по меньшей мере, 60 мол.% метана, более предпочтительно, по меньшей мере, 80 мол.% метана.

В зависимости от используемого источника природный газ может содержать различное количество углеводородов, более тяжелых, чем метан, например этан, пропан, бутаны и пентаны, а также некоторое количество ароматических углеводородов. Потоки природного газа могут также содержать неуглеводороды, такие, как Н2О, N2, CO2, H2S и другие сернистые соединения, и тому подобные.

При желании, сырьевой поток, содержащий природный газ, может быть предварительно обработан перед его подачей в систему сжижения. Эта предварительная обработка может включать удаление каких-либо находящихся в потоке нежелательных компонент, таких как CO2, H2S, или может включать другие операции, например предварительное охлаждение, предварительное сжатие или тому подобное. Поскольку специалисту в данной области техники эти операции хорошо известны, далее они здесь рассматриваться не будут.

Преимущество предложенной схемы заключается в использовании только однократного дополнительного охлаждения двух сжиженных потоков, при этом указанные потоки или системы сжижения могут или не могут быть одинаковыми.

По усмотрению, первая ступень охлаждения каждой системы сжижения может быть объединенной или «общей», что создает дополнительное преимущество дополнительного снижения капитальных и эксплуатационных расходов.

Используемый здесь термин «природный газ» относится к какой-либо углеводородсодержащей композиции, которая, по меньшей мере, представляет собой, в основном, метан. Указанный термин включает некоторую композицию перед какой-либо обработкой, включающей очистку или промывку, а также какую-либо композицию, обработанную частично, большей частью или полностью с целью снижения содержания и/или удаления одного или большего количества соединений или веществ, включающих, но не в качестве ограничения, серу, двуокись углерода, воду и углеводороды С2+.

Два или более сырьевых потока, используемых в соответствии с описанными здесь способом и устройством, могут быть одинаковыми или различными. Каждый сырьевой поток может быть получен из одного и того же источника сырьевого потока, такого как скважина для добычи природного газа. Каждый сырьевой поток может быть получен путем разделения потока, поступающего из одного и того же источника.

Какая-либо предварительная обработка потока может быть одинаковой или различной. Предпочтительно, каждый сырьевой поток в части его параметров и состава может быть полностью или в основном (т.е. >90%, более предпочтительно >95% и еще более предпочтительно >99%) одинаковым.

Система сжижения может быть реализована различными путями и обычно содержит один или большее количество теплообменников и контуров циркуляции хладагента.

Система сжижения, используемая в описанных здесь способе и устройстве, может включать одну или большее количество ступеней охлаждения, и каждая из ступеней охлаждения может содержать один или большее количество теплообменников, ходов, уровней или секций. Одна из схем включает первую ступень, которая является ступенью предварительного охлаждения, и вторую ступень охлаждения, представляющую собой основную криогенную ступень.

Ступень предварительного охлаждения может обеспечивать снижение температуры сырьевого потока ниже 0°С, например, в пределах от -10°С до -30°С.

Основная криогенная ступень охлаждения может обеспечивать охлаждение сырьевого потока до температуры ниже -90°С или ниже -100°С, например, до температуры в интервале от -100°С до -130°С, в результате чего образуется сжиженный поток углеводородов, например поток сжиженного природного газа.

Каждая ступень охлаждения обычно включает один или большее количество контуров циркуляции хладагента, как правило, один контур хладагента с предназначенным для него теплообменником или рядом теплообменников, при этом в контур включен, по меньшей мере, один компрессор для сжатия хладагента после его прохождения в противотоке с охлаждаемым или сжижаемым потоком. Каждый контур циркуляции хладагента может также включать один или большее количество теплообменников, таких как воздушные и/или водяные охладители или другие конденсаторы, в которых осуществляется охлаждение за счет теплообмена с хладагентом, таким как вода.

Контуры циркуляции хладагента в уровне техники известны. Хотя каждый контур циркуляции хладагента может быть отдельным, одна или большее число частей контура с хладагентом могут быть соединены с другим контуром (контурами) циркуляции хладагента или могут быть взаимосвязаны и объединены с ним (с ними), или, по меньшей мере, включают взаимосвязь производимых действий или комбинацию материалов и/или потока одного контура с другим контуром (контурами).

При этом, по меньшей мере, одна из ступеней охлаждения может иметь замкнутый контур циркуляции хладагента, так что циркулирующий хладагент не смешивается с хладагентом другой ступени, другого контура с хладагентом или другой системы сжижения. Каждый замкнутый контур циркуляции имеет свой собственный компрессор, который не связан с другими контурами циркуляции и/или ступенями охлаждения. Предварительные охладители или обычные охладители, однако, могут быть использованы совместно одним замкнутым контуром циркуляции хладагента и другим замкнутым контуром циркуляции хладагента. Кроме того, следует отметить, что при нормальном функционировании циркулирующий в замкнутом контуре хладагент, как правило, не смешивается или, по меньшей мере, не смешивается с другим хладагентом.

В одном воплощении описанных здесь способа и устройства первый и второй сжиженные потоки углеводородов обеспечиваются первой и второй, предпочтительно параллельными, системами сжижения соответственно, при этом каждая система использует упомянутый выше смешанный хладагент.

Описанные здесь способ и устройство могут включать использование более двух сжиженных потоков углеводородов и/или более двух сырьевых потоков и/или более двух систем сжижения. Для таких потоков может быть также предусмотрена объединенная ступень дополнительного охлаждения, описанная ниже, используемая, по усмотрению, для некоторых или для всех таких потоков. Использование общей или объединенной ступени дополнительного охлаждения создает преимущество, которое заключается в снижении капитальных и эксплуатационных расходов, в особенности, в том случае, когда требование по охлаждению, предъявляемое к ступени дополнительного охлаждения, меньше требования по охлаждению для других ступеней охлаждения (возможно относительно небольшое по сравнению с другими ступенями), вследствие чего выполняемые ранее отдельными ступени дополнительного охлаждения могут быть объединены без какого-либо значительного требования дополнительной энергии.

Каждая система сжижения может работать при одинаковых или различных параметрах сжижения. В каждой ступени и/или каких-либо подобных ступенях каждой системы сжижения могут быть использованы одинаковые или различные параметры, такие как расход, температура, давление и т.п. Каждая система сжижения и/или каждая ступень каждой системы сжижения может включать рецикл одного или более потоков или продуктов, хорошо известный в уровне техники.

Предпочтительно каждая система сжижения включает, по меньшей мере, две ступени охлаждения, предпочтительно первую ступень охлаждения и вторую ступень охлаждения, при этом более предпочтительно первая ступень охлаждения является ступенью предварительного охлаждения, а вторая ступень охлаждения представляет собой основную криогенную ступень охлаждения.

Первая и вторая системы сжижения могут иметь общую первую ступень охлаждения, предпочтительно общая ступень предварительного охлаждения содержит 1, 2, 3, 4 или 5 теплообменников, более предпочтительно 4 теплообменника.

Вторая ступень охлаждения может включать замкнутый контур циркуляции. Предпочтительно вторые ступени охлаждения первой и второй систем сжижения выполнены в виде отдельных замкнутых контуров циркуляции хладагента.

Хладагент ступени дополнительного охлаждения предпочтительно является специально подобранным хладагентом и циркулирует в замкнутом контуре.

Настоящее изобретение включает комбинацию любого и всех описанных здесь способов и устройств.

Для целей настоящего описания единственный ссылочный номер позиции на чертеже обозначает трубопроводную линию (трубопровод), а также поток, протекающий по этому трубопроводу. Одинаковые ссылочные номера на чертежах относятся к одинаковым элементам.

На фиг.1 представлена упрощенная блок-схема для осуществления способа производства сжиженного потока углеводородного продукта из двух сжиженных потоков углеводородов, используя две системы сжижения.

Как показано на фиг.1, два сжиженных потока углеводородов получают из двух сырьевых потоков 10, 10а (например, из предварительно очищенных потоков природного газа), при этом снижают содержание одного или более из веществ или соединений, таких как сера, соединения серы, двуокись углерода и влага или вода, или же они в основном или полностью удаляются известным в уровне техники образом.

Первый сырьевой поток 10 протекает через первую систему 100 сжижения, содержащую две ступени, причем в этом примере первая ступень 12 охлаждения обеспечивает охлажденный поток 20, а вторая ступень 14 - первый сжиженный поток 30.

Второй сырьевой поток 10а протекает через вторую систему 200 сжижения, содержащую две ступени, причем в этом примере первая ступень 12а охлаждения обеспечивает охлажденный поток 20а, а вторая ступень 14а - второй сжиженный поток 30а.

Первая и вторая системы 100, 200 сжижения могут отличаться друг от друга или могут быть выполнены одинаковыми, т.е. могут иметь одинаковые или различные объемы, расходы, параметры проведения процесса и т.п. Первая и вторая ступени 12а, 14а охлаждения второй системы 200 сжижения могут быть одинаковыми или различными по отношению к первой и второй ступеням 12, 14 охлаждения первой системы 100 сжижения. Каждая из первой и второй ступеней 12, 12а, 14, 14а охлаждения каждой системы 100, 200 сжижения также могут быть выполнены одинаковыми или могут отличаться друг от друга.

Предпочтительно первая ступень охлаждения каждой из систем сжижения обеспечивает различное охлаждение, т.е. различное понижение температуры протекающего через нее потока по сравнению со второй ступенью охлаждения.

Предпочтительно, охлаждение в первой ступени охлаждения системы сжижения обеспечивается первым контуром или контурами циркуляции хладагента (на фиг.1 не показаны). Хладагентом для первого контура циркуляции хладагента может быть какой-либо подходящий хладагент, предпочтительно хладагент, включающий единственную компоненту, например азот или пропан, более предпочтительно - пропан.

Предпочтительно охлаждение во второй ступени охлаждения системы сжижения обеспечивается вторым контуром или вторыми контурами циркуляции хладагента (на фиг.1 не показаны). Хладагентом для конкретного, по меньшей мере, одного из контуров или для каждого из вторых контуров циркуляции хладагента может быть какой-либо подходящий хладагент, более предпочтительно хладагент, выбранный из группы, включающей азот, метан, этан, этилен, пропан, пропилен, бутан и пентан.

По меньшей мере, одна из первой и второй ступеней охлаждения первой системы сжижения и, по меньшей мере, одна из первой и второй ступеней охлаждения второй системы сжижения имеет замкнутый контур циркуляции хладагента.

Как показано на фиг.1, первый сжиженный поток 30 и второй сжиженный поток 30а перед дополнительным охлаждением могут быть объединены с получением объединенного потока 40. При этом первый и второй сжиженные потоки 30 и 30а могут быть объединены с помощью объединяющего элемента 16. Объединяющим элементом может быть подходящая конструкция, обычно представляющая собой соединительную муфту или узел сочленения трубопроводов или труб, снабженных по усмотрению одним или большим количеством клапанов.

В качестве альтернативы первый сжиженный поток 30 и второй сжиженный поток 30а объединяют при дальнейшем охлаждении, включающем использование какого-либо устройства, оборудования, аппарата или их элемента (или элемента для указанных средств), что обеспечивает или способствует дальнейшему охлаждению. Объединение потоков 30, 30а может не требовать полного объединения или перемешивания для их прохождения при дальнейшем охлаждении.

В соответствии с описанным здесь способом объединенный сжиженный поток 40 подвергают дополнительному охлаждению для получения охлажденного сжиженного потока углеводородов. Дополнительное охлаждение может быть одинаковым или может отличаться принципом, конструктивным решением, используемым оборудованием или схемой его размещения для первой и второй ступеней 12, 12а, 14, 14а первой и второй систем 100, 200 и может производиться при одинаковых, сходных или различных параметрах процессов, реализуемых в первой и второй ступенях 12, 12а, 14, 14а первой и второй систем 100, 200 сжижения.

В одном примере ступень 18 дополнительного охлаждения представляет собой ступень переохлаждения, приспособленную для снижения температуры объединенного сжиженного потока 40 до температуры в интервале от -150°С до

-160°С с получением охлажденного сжиженного потока 50 углеводородов.

Ступень 18 дополнительного охлаждения может также включать один или более ходов, уровней или секций. Охлаждение для ступени 18 дополнительного охлаждения может быть обеспечено, по меньшей мере, одним (третьим) хладагентом (хладагентами), который предпочтительно циркулирует в контуре с хладагентом (на фиг.1 не показан). Третьим хладагентом этого контура может быть хладагент в виде единственной компоненты, такой как азот, или другие хладагенты, например природный газ или смешанный хладагент.

Какой-либо контур с хладагентом для ступени 18 дополнительного охлаждения может быть «автономным» контуром, или он может частично или полностью проходить через один или более элементов или аппаратов первой и/или второй систем 100, 200 для сжижения. В качестве альтернативы или дополнительно, по меньшей мере, некоторое охлаждение хладагента ступени дополнительного охлаждения может быть независимо обеспечено с помощью одного элемента или аппарата первой и/или второй систем 100, 200 сжижения. В уровне техники известно много таких систем или схем охлаждения хладагента.

По усмотрению, охлажденный сжиженный поток 50 углеводородов может быть направлен в конечный сепаратор, где может быть извлечен пар для использования в установке в качестве топлива, например, для работы газовых турбин, приводящих в действие компрессоры, используемые в контурах циркуляции хладагента, а сжиженный углеводородный продукт, например сжиженный природный газ, может быть транспортирован в резервуар для хранения или другое оборудование для хранения и транспортирования.

В качестве примера конечным сепаратором 22 может быть испарительная емкость 22, показанная на фиг.1. В общем случае, конечная испарительная емкость 22 может быть использована на нижнем по ходу течения конце ступени переохлаждения для оптимизации процесса производства сжиженного природного газа. Обычно она обеспечивает получение потока 60 конечного продукта, такого как СПГ, и отдельного газообразного потока (не показано).

На фиг.2 представлена схема устройства, подобная показанной на фиг.1, но в этой схеме первая и вторая системы 300 сжижения имеют общую первую ступень охлаждения.

Так, на фиг.2 показан единственный сырьевой поток 10b, подобный сырьевым потокам 10, 10а на фиг.1, который может быть подобным образом предварительно обработан, проходя через общую первую ступень охлаждения, предпочтительно представляющую собой ступень 12b предварительного охлаждения и предназначенную для обеспечения первоначального охлаждения сырьевого потока 10b до температуры ниже 0°С. Охлажденный поток 10с из ступени 12b предварительного охлаждения затем разделяют на некоторое количество частей - частичных потоков. Фиг.2 иллюстрирует деление на два частичных потока 20b, 20с лишь в качестве примера. Деление охлажденного потока 10с может быть основано на каком-либо отношении массы и/или объема и/или расхода. Это отношение может быть основано на размере или производительности последовательно расположенных элементов или аппаратов ступеней сжижения или систем сжижения, или исходя из других соображений. Одним примером может быть равное деление охлажденной массы потока.

На фиг.2 частичные потоки 20b, 20с сжижают с помощью отдельных или специально предназначенных для них вторых ступеней 14b, 14с охлаждения соответственно и получают сжиженные потоки 30b, 30с углеводородов соответственно.

Схема, представленная на фиг.2, предусматривает обслуживание первой ступенью охлаждения двух, предпочтительно основных криогенных ступеней сжижения, предпочтительно агрегатов. Пример использования системы с единственной ступенью предварительного охлаждения, с двумя ступенями теплообменников и двумя контурами циркуляции хладагента раскрыт в патентном документе US63 89844 В1.

Два сжиженных потока 30b, 30с углеводородов, показанных на фиг.2, затем могут быть объединены подобным образом, описанным для схемы, представленной на фиг.1, для получения объединенного сжиженного потока 40, который после этого может быть подвергнут дополнительному охлаждению в ступени 18 дополнительного охлаждения или переохлаждения, обычно в противотоке с (третьим) хладагентом, для получения охлажденного сжиженного потока 50 углеводородов, причем по усмотрению за этой ступенью следует ступень 22 конечной обработки.

Схема первой и второй ступеней на фиг.2 включает две системы сжижения, имеющие общую первую ступень охлаждения, которая обеспечивает получение двух сжиженных потоков 30b, 30с углеводородов для использования в соответствии с описанным здесь способом.

На фиг.3 представлена более подробная схема по сравнению с представленной на фиг.2. В частности, фиг.3 иллюстрирует использование четырех теплообменников 32а, 32b, 32с и 32d, размещенных последовательно, в первой общей ступени 12b охлаждения. Через указанные теплообменники 32а, 32b, 32с и 32d проходит упомянутый выше сырьевой поток 10b перед его разделением на два частичных потока 20b, 20с, которые поступают во вторые ступени 14b, 14с.

В первой ступени 12b охлаждения четыре теплообменника 32а, 32b, 32с и 32d могут работать при различных давлениях, достигаемых с помощью расширительных клапанов 31a, b, c, d, в особенности, если используют хладагент, включающий единственную компоненту, например пропан. Пропан может быть использован при различных уровнях давления, и после испарения в каждом из теплообменников он может быть направлен в два компрессора 34а, 34b, приводимых в действие приводом D, что обеспечивает повторное повышение давления парообразного хладагента в пределах первого контура 101 циркуляции хладагента перед его конденсацией и повторным использованием с прохождением через четыре теплообменника 32а, 32b, 32с и 32d. Специалисту в данной области техники известно использование четырех теплообменников и режим работы первого контура 101 циркуляции хладагента для первой ступени 12b охлаждения.

На фиг.3 показаны четыре теплообменника 32а, 32b, 32с и 32d для первой объединенной ступени 12b охлаждения. В альтернативном воплощении (не показано) каждый теплообменник 32а, 32b, 32с и 32d может быть заменен отдельным теплообменником для первичного охлаждения сырьевого потока 10b и для охлаждения каждого из двух потоков хладагента второй параллельной ступени 14b, 14с охлаждения. Так, теплообменник 32а может быть замещен тремя теплообменниками, при этом первый теплообменник охлаждает исходный сырьевой поток 10b, второй теплообменник охлаждает поток хладагента второй ступени 14b охлаждения, а третий теплообменник охлаждает поток хладагента второй ступени 14с охлаждения.

Аналогичным образом, теплообменники 32b, 32с и 32d могут быть разделены, каждый, на три отдельных теплообменника соответственно, с получением в общем двенадцати теплообменников для первой объединенной ступени охлаждения этого альтернативного воплощения. Каждая группа из трех теплообменников, соответствующих теплообменникам 32а, 32b, 32с и 32d, может работать при различном давлении хладагента, подобно их работе в схеме, показанной на фиг.3.

В каждой второй ступени 14b, 14с на фиг.3 имеется криогенный теплообменник, предпочтительно в виде теплообменника со спиральными трубами или катушечного теплообменника 36b, 36с соответственно. Такие теплообменники также хорошо известны из уровня техники. Для примера, показанного на фиг.3, каждый охлажденный поток 20b, 20с подают в донную часть соответствующего теплообменника 36b, 36 с и затем пропускают через него снизу вверх с получением сжиженного потока 30b, 30с углеводородов соответственно. Каждая из вторых ступеней 14b, 14с охлаждения включает второй контур 201, 202 циркуляции хладагента соответственно.

Вторые контуры 201, 202 циркуляции хладагента могут отличаться, но предпочтительно они выполнены одинаковыми или подобными, и обычно включают трубопровод для второго хладагента, при этом второй хладагент для каждого второго контура 201, 202 циркуляции хладагента может быть одинаковым или может быть различным. Предпочтительно каждый второй хладагент выбран одинаковым и является смешанным хладагентом, предпочтительно смешанным хладагентом, содержащим две или большее количество компонент, предпочтительно две или более компоненты, выбранные из группы, включающей азот, метан, этан, этилен, пропан, пропилен, бутан и пентан.

Для примера, представленного на фиг.3, в каждом втором контуре 201, 202 циркулирует свой второй хладагент, который протекает через теплообменники 32а, 32b, 32с и 32d ступени 12b предварительного охлаждения, разделяется на потоки легкого и тяжелого хладагентов в сепараторах 210, 210а, проходит через теплообменники 36b, 36с, как через отдельные линии, используется при охлаждении, а затем его собирают и направляют на рециркуляцию так, как это известно в уровне техники.

В воплощении, иллюстрируемом на фиг.3, поток тяжелого хладагента, выходящий из сепаратора 210, 210а, перед расширением в детандере 211, 211а пропускают через теплообменник 36b, 36с и направляют в межтрубное пространство теплообменника 36b, 36с. Поток легкого хладагента, выходящий из сепаратора 210, 210а, перед расширением в расширительном клапане 212, 212а пропускают через теплообменник 36b, 36с и также направляют в межтрубное пространство теплообменника 36b, 36с.

Первый и второй потоки 30b, 30с сжиженного хладагента затем объединяют в объединяющем элементе 16, как это отмечено выше, с получением объединенного сжиженного потока 40, который после этого может быть подвергнут дополнительному охлаждению в ступени 18 дополнительного охлаждения или переохлаждения, показанной на фиг.3 в виде теплообменника 38. Охлаждение в теплообменнике 38 обеспечивает третий хладагент, циркулирующий в третьем контуре 301 циркуляции, схема которого может быть какой-либо подходящей схемой, выполнение которой известно в уровне техники. В схеме, представленной на фиг.3, третий хладагент сжимают в компрессоре 303, затем охлаждают в охладителе 304 и пропускают через теплообменник 302. Затем третий хладагент, перед охлаждением этим хладагентом потока 40 сжиженных углеводородов в теплообменнике 38, расширяют в расширительном клапане 305, пропускают через теплообменник 302, после чего возвращают в компрессор 303.

В одном примере третьим хладагентом может быть азот, применение которого в ступени 18 переохлаждения известно в уровне техники. Обычно азотсодержащий хладагент может дополнительно охлаждать объединенный поток 40 сжиженных углеводородов с получением дополнительно охлажденного потока 50 сжиженных углеводородов, имеющего температуру ниже, по меньшей мере, -140°С, предпочтительно менее -150°С.

Таким образом, фиг.3 иллюстрирует трехступенчатую охладительную установку и способ сжижения сырьевого потока 10b углеводородов, предпочтительно потока природного газа, с использованием а) общей ступени 12b предварительного охлаждения, в которой в качестве первого хладагента предпочтительно служит пропан, б) параллельных ступеней сжижения в виде двух элементов 14b, 14с, при этом каждый из этих элементов использует второй хладагент, предпочтительно смешанный хладагент, и в) дополнительной, обычно третьей или ступени 18 переохлаждения, использующей в качестве третьего хладагента азот.

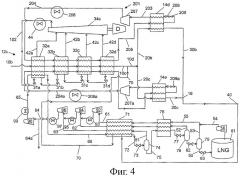

На Фиг.4 представлена подробная схема осуществления способа производства сжиженного потока углеводородного продукта в соответствии с описанным здесь третьим воплощением.

На фиг.4 показана система сжижения, включающая ступень 12с предварительного охлаждения и две отдельные ступени 14d, 14e сжижения соответственно. Ступень 12с предварительного охлаждения подобна показанной на фиг.3 и включает четыре последовательно расположенных теплообменника 32а, 32b, 32с, 32d, через которые протекает сырьевой поток 10b с получением охлажденного сырьевого потока 10с с температурой ниже 0°С. В отличие от показанного на фиг.3, потоки 42а, 42b, 42с и 42d парообразного хладагента, отводимые из каждого теплообменника 32а, 32b, 32с и 32d соответственно, перед их охлаждением в охладителе 44 направляют в единственный компрессор 34с, в результате чего получают поток 102 хладагента, подготовленный для протекания через теплообменники 32а, 32b, 32с и 32d. Согласно изложенному выше в альтернативном воплощении (не показано) теплообменник 32а может быть заменен отдельным теплообменником для первоначального охлаждения сырьевого потока 10b, через который (теплообменник) протекают каждый из двух потоков хладагента 204, 204а, 14d, 14e второй параллельной ступени охлаждения и третий поток 65 хладагента из ступени дополнительного охлаждения, описанной выше. Подобным образом, теплообменники 32b, 32с и 32d могут быть, каждый, заменены тремя теплообменниками, при этом первый теплообменник охлаждает сырьевой поток 10b, второй теплообменник охлаждает поток хладагента 204 второй ступени 14b охлаждения, и третий теплообменник охлаждает поток хладагента 204а второй ступени 14e охлаждения.

Первая общая ступень 12с предварительного охлаждения, показанная на схеме, представленной