Агломерированные цеолитные адсорбенты, способ их получения и их применения

Иллюстрации

Показать всеНастоящее изобретение относится к агрегированным цеолитным адсорбентам, основанным на цеолитах Х и LSX. Адсорбент содержит порошок цеолита X, замещенный, по меньшей мере, на 90% только ионами бария или ионами бария и ионами калия, где в обменоспособных сайтах, занятых калием, представляющих до 1/3 обменоспособных сайтов, занятых ионами бария+калия, дополнительно содержатся щелочные или щелочноземельные ионы, отличные от бария и калия, а также порошок цеолита LSX, замещенный, по меньшей мере, на 90% только ионами бария или ионами бария и ионами калия, где в обменоспособных сайтах, занятых калием, возможно представляющих до 1/3 обменоспособных сайтов, занятых ионами бария+калия, возможное дополнение представлено щелочными или щелочноземельными ионами, отличными от бария и калия, и, кроме того, связующее вещество, в количестве, равном или меньше 20% от общей массы агломерированного цеолитного адсорбента. Полученные адсорбенты эффективны для разделения C8 ароматических изомеров, в частности ксилолов, разделения сахаров, разделения многоатомных спиртов, разделения изомеров замещенных толуолов, разделения крезолов, разделения дихлорбензолов. 4 н. и 12 з.п. ф-лы, 1 ил., 5 табл., 10 пр.

Реферат

Настоящее изобретение относится к агломерированным цеолитным адсорбентам, основанным на смеси порошка цеолита X и порошка цеолита LSX, ионы которых обменены на ионы бария или ионы которых обменены на ионы бария и калия.

Эти адсорбенты можно использовать более конкретно для получения параксилола высокой степени очистки из исходного ароматического углеводородного сырья, содержащего изомеры из 8 атомов углерода.

Применение цеолитных адсорбентов, состоящих из цеолитов X или Y, ионы которых обменены на ионы, например, бария, калия или стронция, по отдельности или в смеси, для избирательной адсорбции параксилола из смеси ароматических углеводородов, хорошо известно из уровня техники.

В патентах США 3558730, 3558732, 3626020 и 3663638 показано, что адсорбенты, содержащие алюминосиликаты, ионы которых обменены на ионы бария или калия или только на ионы бария (патент США 3960774), эффективны для выделения параксилола из ароматической фракции C8.

Способ получения этих адсорбентов описан, например, в патенте США 3878127 и заключается в обработке агломератов (цеолит X + связующее вещество), обладающих соотношением Na2O/Al2O3 строго ниже 0,7, в горячем гидроксиде натрия для того, чтобы заменить обменные катионы цеолита (например, протоны или катионы группы IIA) ионами натрия перед обменом на ионы бария и/или бария + калия, поскольку предварительный обмен на ионы натрия предоставляет возможность присоединения увеличенного количества ионов бария или ионов бария + ионов калия к цеолитной структуре.

Эти адсорбенты используют в качестве адсорбирующих средств в процессах, в которых присутствует жидкая фаза, предпочтительно в процессах псевдопротивоточного типа, которые схожи с процессами, описанными в патенте США 2985589, которые, среди прочего, можно применять к ароматическим фракциям C8.

Цеолиты, используемые в известном уровне техники для выделения ксилола, принадлежат к фожазитному структурному типу, который впервые описан в патенте США 2882244 и в патенте США 3130007, которые представляют собой кристаллизованные алюмосиликаты, которые обладают полостями точно определенного размера, соединенными в трех измерениях.

В патенте США 6884918 предлагается фожазит X с атомным отношением Si/Al от 1,15 до 1,5. В патенте США 6410815 говорится о том, что цеолитные адсорбенты, основанные на фожазите, обладающие низким содержанием диоксида кремния, т.е. обладающие атомным отношением Si/Al, близким к 1 (который в настоящем документе будет обозначаться как LSX, сокращение от «Low Silica X»), успешно используется для выделения параксилола.

Следовательно, как цеолит X, так и цеолит X с низким содержанием диоксида кремния обладают хорошими эксплуатационными характеристиками с точки зрения избирательности к параксилолу, но синтез цеолита X с низким содержанием диоксида кремния является достаточно сложным по сравнению с синтезом цеолита X. Фактически, для снижения атомного отношения Si/Al в цеолите фожазитного типа следует увеличивать расход гидроксида натрия, используемого в способе синтеза цеолита. Кроме того, чтобы получить кристаллическую решетку, соответствующую фожазитному структурному типу, при котором атомное отношение Si/Al равно 1, нужно добавлять гидроксид калия в высоких концентрациях, чтобы ингибировать образование цеолита A и получить только цеолит X с низким содержанием диоксида кремния. Такой высокий расход гидроксида натрия и гидроксида калия увеличивает производственную себестоимость этого типа цеолита и ставит задачу по сбросу сточных вод.

В перечисленных выше источниках цеолитные адсорбенты представлены в форме порошка или в форме агломератов, в основном состоящих из цеолита и содержащих до 15-20% по массе инертного связующего вещества для агломерации.

Поскольку цеолит X и цеолит X с низким содержанием диоксида кремния обычно синтезируют путем зародышеобразования и кристаллизации алюмосиликатных гелей, то полученные порошки, в частности, трудно использовать в промышленных масштабах (значительное падение давления в ходе выполнения операций), и предпочтительны агломерированные формы, например, в виде гранул или зерен, которые лишены недостатков, присущих порошкообразным материалам.

Эти агломераты, в форме шариков, а также в пластинчатой или экструдированной форме, как правило, состоят из цеолита, который является активным элементом (с точки зрения адсорбции), и связующего вещества для обеспечения слипания кристаллов цеолита в агломераты и для придания им достаточной механической прочности, чтобы противостоять вибрации и перемещению, которым они подвергаются в процессе обработки.

Эти агломераты получают, например, склеиванием порошка цеолита с помощью глиняной пасты, при количественном соотношении приблизительно 80-90% порошка цеолита по массе на 20-10% связующего вещества по массе, которому затем придают форму шариков или пластинок или получают в экструдированной форме и подвергают тепловой обработке при высокой температуре для обжига глины и реактивации цеолита, при этом обмен на ионы бария осуществляют до и/или после формирования агломератов порошка цеолита со связующим веществом.

Получают цеолитные агломераты, которые обладают распределением размеров частиц, в основном, в несколько миллиметров, и которые, если выбор связующего вещества и гранулирование осуществляются согласно правилам, известным из существующей области техники, обладают набором удовлетворительных свойств, в частности пористостью, механической прочностью и износостойкостью.

В патенте США 6410815 говорится о том, что производительность промышленного процесса выделения параксилола в большой степени зависит от адсорбента, его адсорбционной емкости и его избирательности к параксилолу в среде, состоящей из C8 ароматических соединений, в основном параксилола, метаксилола, ортоксилола, этилбензола, а также способности десорбентов, таких как толуол и парадиэтилбензол, десорбировать адсорбированный в нем параксилол. Избирательность αA/B адсорбента к компоненту A по отношению к компоненту В определяется как соотношение концентраций соединений в адсорбированной фазе, деленное на соотношение концентраций соединений в неадсорбированной фазе в состоянии равновесия:

αA/B = Aads/Bads × Bliq/Aliq

где AadS и BadS представляют собой концентрации соединения A и соединения В в адсорбированной фазе, соответственно, и Aliq и Bliq представляют собой концентрации соединения A и соединения В в жидкой фазе.

Настоящее изобретение относится к цеолитным адсорбентам, которые можно использовать, в частности, для выделения параксилола из смеси С8 ароматических соединений и которые обладают прекрасными эксплуатационными характеристиками, в частности, с точки зрения избирательности и адсорбционной емкости для ксилолов, указанные адсорбенты, в частности, пригодны для применения в способе выделения ксилола в жидкой фазе, предпочтительно, по псевдопротивоточному типу.

Агломерированные цеолитные адсорбенты, как заявлено в настоящем изобретении, содержащие

- порошок цеолита X, замещенный по меньшей мере на 90% только ионами бария или ионами бария и ионами калия, где в обменоспособных сайтах, занятых калием, возможно представляющих до 1/3 обменоспособных сайтов, занятых ионами бария + калия, возможное дополнение, как правило, представлено щелочными или щелочноземельными ионами, отличающимися от бария и калия;

- порошок цеолита LSX, замещенный по меньшей мере на 90% только ионами бария или ионами бария и ионами калия, где в обменоспособных сайтах, занятых калием, возможно представляющих до 1/3 обменоспособных сайтов, занятых ионами бария + калия, возможное дополнение, как правило, представлено щелочными или щелочноземельными ионами, отличающимися от бария и калия;

- и связующее вещество, доля которого равна или менее 20% по массе от общей массы агломерированного цеолитного адсорбента.

Если не указано иначе, в последующем обсуждении выражение «между» обозначает «между» в широком смысле.

Применительно к настоящему изобретению цеолит X обозначает цеолит типа X (фожазит), который обладает атомным отношением Si/Al, которое строго выше 1,15 и ниже или равно 1,5, предпочтительно находится в диапазоне между 1,2 и 1,4 и преимущественно находится в диапазоне между 1,2 и 1,3.

Согласно предпочтительному варианту осуществления цеолит X агломератов по изобретению по существу состоит из кристаллов, обладающих средним (числовым) диаметром, измеренным и вычисленным с помощью SEM, лежащим приблизительно в диапазоне между 0,1 мкм и 4 мкм, предпочтительно в диапазоне между 0,1 мкм и 3 мкм, и преимущественно в диапазоне между 0,1 мкм и 2 мкм.

Применительно к настоящему изобретению цеолит LSX (сокращение от «Low Silica X», которое обозначает цеолит X с низким содержанием диоксида кремния), в настоящем документе обозначает цеолит типа X (фожазит), который обладает атомным отношением Si/Al в диапазоне между 1 и 1,15, предпочтительно равным 1,00±0,05; значения ниже 1 отражают аналитическую неточность для измерения этого отношения, а более высокие значения отражают или ту же аналитическую неточность, или приемлемые различия в загрязнении продукта.

Согласно предпочтительному варианту осуществления цеолит LSX из агломератов по изобретению по существу состоит из кристаллов, которые обладают средним (числовым) диаметром, измеренным и вычисленным с помощью SEM, в диапазоне между 0,1 мкм и 7 мкм, предпочтительно в диапазоне между 0,1 мкм и 4 мкм, преимущественно в диапазоне между 0,1 мкм и 3 мкм и даже наиболее преимущественно в диапазоне между 0,1 мкм и 2 мкм.

Применительно к настоящему изобретению в отношении адсорбции связующее вещество представляет собой инертную неорганическую матрицу, которая содержит аморфные вещества, такие как диоксид кремния, смеси диоксида кремния и оксида алюминия и/или такие соединения, как глины. За рамки объема настоящего изобретения не выходит тот случай, когда матрица содержит цеолитные кристаллические вещества, отличающиеся от цеолита X и цеолита LSX, как определено ранее, в количестве, не превышающем 5% от общей массы агломерата.

Для цеолитных адсорбентов по изобретению определены следующие два критерия эффективности (С.Е.):

С.Е.РХ/МХ = αРХ/МХ × VDub и

С.Е.РХ/EB = αРХ/EB × VDub

где αРХ/МХ и αРХ/EB представляют собой избирательности по отношению к параксилолу и метаксилолу и по отношению к параксилолу и этилбензолу, соответственно,

и где VDub представляет собой объем Дубинина, который является оценкой объема микропор, которая измерена способом, описанным ниже, посредством адсорбции азота при 77 K.

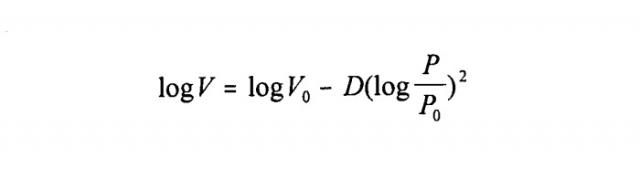

Объем Дубинина вычисляют по уравнению Дубинина-Радушкевича, которое описано авторами Lowell et al. в «Characterization of Porous Solids and Powders: Surface Area, Pore Size and Density», глава 9, «Micropore Analysis», страницы 143-145:

которое связывает объем азота V, который адсорбирован на адсорбенте при избыточном давлении P/P0. Объем Дубинина представляет собой объем V0, максимальный объем газообразного азота, который может быть конденсирован в микропорах адсорбента. Он выражается в см3 газообразного азота (относительно стандартных условий) на грамм адсорбента.

Затем объем Дубинина вычисляют по объему газа V0, который затем пересчитывают в объем жидкости; он выражается в см3 на грамм адсорбента и соответствует объему микропор, доступных для адсорбции.

Перед измерением образец предварительно обрабатывают при 500°C в течение 12 часов в вакууме (P<5×10-6 мм рт.ст. или 6,7×10-4 Па). Затем для измерения используют прибор типа Micromeritics ASAP 2010 M. Изотерму строят с использованием таблицы давлений по меньшей мере по 35 точкам со значениями P/P0 в диапазоне между 0,01 и 1. Строят график зависимости значения logV от (log(P/P0))2. Объем Дубинина находят на оси х в начале линии линейной регрессии, которая состоит из точек, в которых (log(P/P0))2 равно от 1 до 2 (или 0,039<P/P0<0,1). Погрешность измерения составляет ±0,003.

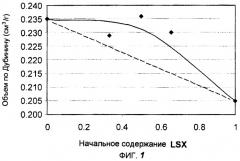

Измерения, выполненные для адсорбентов по изобретению при различных пропорциях цеолита X и цеолита LSX и при заданном фиксированном содержании связующего вещества, показали, что два упомянутых выше критерия эффективности (C.E.) значительно выше для смесей, в которых молярное отношение LSX/X находится в диапазоне между 0,1 и 10, предпочтительно в диапазоне между 0,25 и 4,0 и даже более предпочтительно в диапазоне между 0,5 и 2,0 по сравнению с адсорбентами, которые содержат только цеолит X и связующее вещество, и с адсорбентами, которые содержат только цеолит LSX и связующее вещество. Каждое отношение предпочтительно находится в диапазоне между 0,5 и 2,0 и даже более предпочтительно в диапазоне между 0,54 и 1,86 по сравнению с адсорбентами, содержащими только цеолит X и связующее вещество, и двумя адсорбентами, содержащими только цеолит LSX и связующее вещество.

Изобретение также относится к способу получения агломератов по изобретению, который содержит следующие стадии:

a) агломерация смеси, состоящей из порошка цеолита LSX и порошка цеолита X при соотношении LSX/X в диапазоне между 0,1 и 10 и предпочтительно в диапазоне между 0,25 и 4,0, и даже более предпочтительно в диапазоне между 0,5 и 2,0, со связующим веществом для агломерации, предпочтительно по меньшей мере часть этого связующего вещества содержит одну или несколько цеолитизируемых глин (цеолитизируемая часть), предпочтительно по меньшей мере 80% по массе, с последующим приданием формы, высушиванием и кальцинированием,

b) необязательная стадия цеолитизации цеолитизируемой части связующего вещества под действием основного щелочного раствора;

c) замещение по меньшей мере 90% всех обменоспособных сайтов агломерата ионами бария, с последующим промыванием и высушиванием обработанного таким образом продукта,

d) возможно, замещение не более чем 33% всех обменоспособных сайтов агломерата ионами калия, с последующим промыванием и высушиванием обработанного таким образом продукта, и

e) необязательная активация полученного продукта.

Предпочтительно способ получения по изобретению по существу состоит из стадий a) и c) и затем e), или с a) до e), которые определены ранее.

Агломерацию и придание формы (стадия a) можно осуществлять с помощью любого способа, известного специалистам в данной области, например, путем экструдирования, прессования, агломерации.

Связующее вещество для агломерации по существу выполняет функции придания формы и агломерации порошков цеолитов. Предпочтительно, с точки зрения адсорбции связующее вещество является инертным. Связующее вещество для агломерации может содержать глины, такие как аттапульгит, каолинит, сепиолит, бентонит, монтмориллонит.

В случае способа, в котором за стадией a) следует стадия цеолитизации b), связующее вещество для агломерации содержит цеолитизируемую часть, т.е. одну или несколько цеолитизируемых глин, предпочтительно от 80% до 100% от общей массы связующего вещества. Цеолитизируемые глины, как правило, относятся к семейству каолинита, галлуазита, накритов, диккитов, каолинов и/или метакаолинов, к которым может быть добавлен диоксид кремния. Каолин является обычно используемым. Кальцинирование, которое следует за высушиванием, как правило, осуществляют при температуре в диапазоне между 500 и 600°C.

Кроме того, на стадии a), помимо порошка цеолита и связующего вещества для агломерации, также можно использовать добавки, например порообразующие средства и/или добавки для облегчения агломерации и/или для улучшения затвердевания образованных агломератов.

Порошок цеолита X, используемый на стадии a), может быть получен посредством синтеза кристаллов в цеолите X, ионы которого замещены натрием, который также называется цеолит NaX или 13 X, но в объем настоящего изобретения также входит использование порошка, который подвергся одному или нескольким катионным обменам между синтезом в форме NaX и его применением на стадии a).

Необязательным источником диоксида кремния может быть коллоидный диоксид кремния, силикат, диатомовая земля, перлит, зольная пыль, песок и/или любая другая форма диоксида кремния.

Порошок цеолита LSX, использованный на стадии a), может быть получен посредством синтеза кристаллов цеолита в форме NaKLSX, но в объем настоящего изобретения также входит использование порошка, который подвергся одному или нескольким катионным обменам между синтезом в форме NaKLSX и его применением на стадии a).

Необязательная стадия цеолитизации b), в частности, направлена на увеличение адсорбционной емкости агломерированных цеолитных адсорбентов. Она эффективна только если связующее вещество для агломерации содержит одну или несколько способных к цеолитизации глин.

Цеолитизацию можно осуществлять путем погружения продукта, вышедшего со стадии a), в основной щелочной раствор, предпочтительно в водный раствор, например в водный раствор гидроксида натрия или смеси гидроксида натрия и гидроксида калия, концентрация которого предпочтительно превышает 0,5 M. Указанная концентрация, как правило, ниже чем 3 M, предпочтительно ниже чем 2 M, преимущественно ниже чем 1 M. Цеолитизацию предпочтительно осуществляют при нагревании (температура выше температуры окружающей среды) в основном при температурах приблизительно 80-100°C, для того, чтобы улучшить кинетические параметры процесса и уменьшить время погружения менее чем до 8 часов, но в объем изобретения также включено выполнение операций при более низких температурах.

Придерживаясь этой процедуры, легко достичь цеолитизации по меньшей мере 50% и предпочтительно по меньшей мере от 70 до 82% массы одной или нескольких способных к цеолитизации (цеолитизируемых), содержащихся в связующем веществе. За этой процедурой следует промывание в воде, а затем высушивание.

Стадию c) обмена катионов цеолита на ионы бария осуществляют при приведении агломератов, выходящих с необязательной стадии b), или со стадии a), или с необязательной стадии d), в контакт с водным раствором соли бария, например BaCl2, при температуре в диапазоне между температурой окружающей среды и 100°C, и предпочтительно в диапазоне между 80 и 100°C. Для того чтобы быстро добиться высокой степени обмена на ионы бария, т.е. степени, превышающей 90%, предпочтительно проводить операцию с большим избытком ионов бария по отношению к катионам агломерата, которые должны быть заменены ионами бария, в основном так, чтобы отношение Ba/Al составляло приблизительно от 5 до 6, с последующим обменом для того, чтобы достичь минимальной запланированной степени обмена, которая равна по меньшей мере 90% и предпочтительно по меньшей мере 95%. На всем протяжении описания степени обмена рассчитывают в эквивалентах, а не в молях/л.

Необязательный обмен на ионы калия (стадия d)) может быть осуществлен до и/или после обмена на ионы бария (стадия c)) или одновременно, с использованием раствора, содержащего ионы бария и калия. Также можно создавать агломераты из смеси порошка цеолита X и порошка цеолита LSX, которая уже содержит ионы калия, и устранить стадию d) (или нет).

Активация (стадия e)), последняя стадия способа получения адсорбентов по изобретению, предназначена для того, чтобы фиксировать влагосодержание и потери при прокаливании адсорбента в оптимальных пределах. Как правило, этого добиваются путем тепловой активации, которую предпочтительно осуществляют в диапазоне между 200°C и 300°C в течение определенного периода времени, в основном от 1 до 6 часов, в соответствии с желаемым влагосодержанием и потерями при прокаливании, и в зависимости от предполагаемого применения адсорбента.

Изобретение также относится к применению, по меньшей мере, одного из цеолитных адсорбентов, описанных выше, в качестве адсорбирующих средств, пригодных для успешной замены описанных в литературе адсорбирующих средств, которые основаны на цеолите X или основаны на цеолите LSX, ионы которых обменены на ионы бария или обменены на ионы бария и калия, и конкретно к применениям, которые перечислены ниже:

- разделение C8 ароматических изомеров и, в частности, ксилолов,

- разделение сахаров,

- разделение многоатомных спиртов,

- разделение изомеров замещенного толуола, например нитротолуола, диэтилтолуола, толуолдиамина,

- разделение крезолов,

- разделение дихлорбензолов.

В частности, изобретение относится к улучшению способа выделения параксилола из фракций C8 ароматических изомеров путем применения, в качестве средства, адсорбирующего параксилол, цеолитного адсорбента по изобретению, который используется в способах с жидкой фазой, а также в способах с газовой фазой.

В частности, изобретение относится к способу получения параксилола высокой степени очистки из исходного ароматического углеводородного сырья, содержащего изомеры с 8 атомами углерода, который содержит следующие стадии:

a) стадия приведения исходного сырья в контакт со слоем адсорбента по изобретению при условиях, подходящих для адсорбции, для того, чтобы адсорбировать предпочтительно параксилол,

b) стадия приведения слоя адсорбента в контакт с десорбентом, который предпочтительно представляет собой или толуол, или парадиэтилбензол, при условиях, подходящих для десорбции,

c) стадия, на которой из слоя адсорбента удаляют поток, содержащий десорбент и по меньшей мере продукты, избирательно адсорбированные из исходного сырья,

d) стадия, на которой из слоя адсорбента удаляют поток, содержащий десорбент и параксилол,

e) разделение потока, выходящего из стадии c), на первый поток, содержащий десорбент, и второй поток, содержащий по меньшей мере избирательно адсорбированные продукты исходного сырья,

f) разделение потока, выходящего из стадии d), на первый поток, содержащий десорбент, и второй поток, содержащий параксилол со степенью чистоты, которая равна или превышает 75%, и предпочтительно равна или превышает 99,7%.

Также способ может необязательно содержать следующие стадии:

g) стадия кристаллизации в кристаллизаторе, состоящая из кристаллизации параксилола, выходящего из стадии f), для того, чтобы получать, с одной стороны, кристаллы параксилола, импрегнированные их маточным раствором, и, с другой стороны, маточный раствор, который может частично или полностью подвергаться переработке после смешивания со свежим исходным сырьем на входе в установку с псевдодвижущимся адсорбционным слоем,

h) стадия промывания кристаллов, выходящих из стадии g), после чего получают параксилол с чистотой по меньшей мере 99,7%, и предпочтительно - по меньшей мере, 99,8%.

Таким образом, желаемый продукт можно выделить с помощью препаративной адсорбционной жидкостной хроматографии (отдельными порциями) преимущественно в псевдодвижущемся слое, т.е. в псевдопротивотоке или псевдопрямотоке, и, более конкретно, в псевдопротивотоке.

Хроматографическое выделение в псевдодвижущемся слое в псевдопротивотоке известно из существующего уровня техники. В основном, установка для разделения в псевдодвижущемся слое содержит по меньшей мере одну адсорбционную колонку, содержащую множество шариков адсорбента, включенную в замкнутый цикл. Установка для разделения в псевдодвижущемся слое содержит по меньшей мере три хроматографических зоны, и необязательно четыре или пять, каждая из этих зон состоит по меньшей мере из одного слоя или части колонки, расположенной между двумя последовательными точками подачи или удаления.

В основном, подают по меньшей мере один вид исходного сырья, подлежащего фракционированию, и один десорбент (который иногда обозначается как элюент) и удаляют по меньшей мере очищенный продукт и один экстракт. Точки подачи и удаления со временем меняют положение, синхронно сдвигаясь, в основном, в направлении нижней части слоя.

По определению, каждая рабочая зона обозначена номером:

- Зона 1 = зона десорбции желаемого продукта (содержится в экстракте), расположенная между точкой введения десорбента и точкой удаления экстракта;

- Зона 2 = зона десорбции соединений из очищенного продукта, которая расположена между точкой удаления экстракта и точкой введения исходного сырья, подлежащего фракционированию;

- Зона 3 = зона адсорбции желаемого продукта, которая расположена между точкой введения исходного сырья и точкой удаления очищенного продукта, и

- Зона 4 расположена между точкой удаления очищенного продукта и точкой введения десорбента.

Как правило, в промышленной адсорбционной установке псевдопротивоточного типа используется следующий режим работы:

- число слоев - от 6 до 30;

- число зон - по меньшей мере 4;

- температура от 100 до 250°C, предпочтительно от 150 до 190°C;

- давление - между давлением насыщения ксилолов при температуре технологического процесса и 3 МПа;

- соотношение скоростей потока десорбента и исходного сырья составляет от 0,7 до 2,5 (например, от 0,9 до 1,8 для автономной адсорбционной установки и от 0,7 до 1,4 для адсорбционной установки, соединенной с установкой для кристаллизации);

- степень рециркуляции от 2,5 до 12, предпочтительно от 3,5 до 6.

Следует упомянуть патенты США 2985589, 5284992 и 5629467.

Режим работы промышленной адсорбционной установки псевдопрямоточного типа, как правило, соответствует условиям, при которых осуществляют псевдопротивоточный способ, за исключением степени рециркуляции, которая, как правило, находится в диапазоне между 0,8 и 7. Следует упомянуть патенты США 4402832 и 4498991.

Растворителем для десорбции может являться десорбент, обладающий температурой кипения ниже температуры кипения исходного сырья, например толуол, а также десорбент, температура кипения которого выше, чем температура кипения исходного сырья, например, парадиэтилбензол (PDEB). Избирательность адсорбентов по изобретению для адсорбции параксилола, содержащегося в C8 ароматических фракциях, является оптимальной, когда их потери при прокаливании, измеренные при 900°C, как правило, находятся в диапазоне между 4,0 и 8,0%, и предпочтительно в диапазоне между 4,7 и 6,7%. Вода и небольшое количество диоксида углерода включены в потери при прокаливании.

Одним из излюбленных способов описания адсорбции молекул в жидкой фазе на пористой твердой фазе является кривая проскока. В своей работе «Principles of Adsorption and Adsorption Processes», Ruthven определяет этот способ кривых проскока как анализ ступенчатого введения адсорбируемых компонентов.

Далее настоящее изобретение описано с помощью следующих примеров, которые предназначены для того, чтобы проиллюстрировать определенные варианты осуществления изобретения, но не ограничивать его объем, который заявлен в прилагаемой формуле изобретения.

Пример 1 (сравнительный)

Получали агломераты из 840 г (в кальцинированных эквивалентах) порошка цеолита X, обладающего отношением Si/Al, равным 1,25, и обладающего средним размером кристалла, равным 1,6 мкм, путем тщательного перемешивания со 160 г каолина (в кальцинированных эквивалентах) и с достаточным количеством воды для того, чтобы обеспечить образование агломератов при экструзионном прессовании. Экструдаты высушивали и измельчали для того, чтобы получить агломераты, обладающие одинаковым диаметром 0,7 мм, и затем активировали при 550°C в течение 2 часов в токе азота.

Проводили ионный обмен в гранулах с использованием 0,5 M раствора хлорида бария при 95°C в 4 стадии. На каждой стадии отношение объема раствора к массе твердого вещества составляло 20 мл/г, и обмен продолжали каждый раз в течение 4 часов. Между обменами твердую фазу промывали несколько раз для того, чтобы удалить избыток соли. Затем ее активировали при температуре 200°C в течение двух часов в токе азота.

Степень обмена на ионы бария составила 97% и потери при прокаливании (измеренные при 900°C) составили 6,5%.

Объем микропор, измеренный способом Дубинина по адсорбции азота при 77 K после предварительной обработки при 500°C в течение 12 часов в вакууме, составил 0,235 см3/г.

Пример 2 (сравнительный)

Получали агломераты из 900 г (в кальцинированных эквивалентах) порошка цеолита X, обладающего отношением Si/Al, равным 1,25, и обладающего средним размером кристаллов, равным 1,6 мкм, путем тщательного перемешивания со 170 г каолина (в кальцинированных эквивалентах), 70 г коллоидного диоксида кремния, который продавался под коммерческим названием Klebosol® 30 (содержит 30% SiO2 и 0,5% Na2O по массе) и определенным количеством воды, чтобы обеспечить образование агломератов при экструзионном прессовании. Экструдаты высушивали и измельчали для того, чтобы получить агломераты, обладающие одинаковым диаметром 0,7 мм, и затем активировали при 550°C в течение 2 часов в токе азота.

200 г полученных таким образом гранул помещали в стеклянный реактор, снабженный двойным кожухом, с регулируемой температурой 100±1°C и добавляли 1,5 л водного раствора гидроксида натрия с концентрацией 100 г/л, и реакционную среду перемешивали в течение 3 часов. Потом гранулы промывали 3 раза подряд, а затем реактор осушали. Эффективность промывания подтверждали посредством измерения конечного pH смывной воды, который должен находиться в диапазоне между 10 и 10,5.

Затем осуществляли обмен на ионы бария при том же режиме работы, что и в примере 1, за чем следовало промывание и затем высушивание при 80°C в течение двух часов, и, наконец, активация при 200°C в течение 2 часов в токе азота.

Степень обмена на ионы бария составила 95% и потери при прокаливании (измеренные при 900°C) составили 6,5%.

Объем микропор, измеренный способом Дубинина по адсорбции азота при 77 K после предварительной обработки при 500°C в течение 12 часов в вакууме, составил 0,256 см3/г.

Пример 3 (сравнительный)

Получали агломераты из 840 г (в кальцинированных эквивалентах) порошка цеолита X, обладающего отношением Si/Al, равным 1,02, и обладающего средним размером кристаллов, равным 2,6 мкм, путем тщательного перемешивания со 160 г каолина (в кальцинированных эквивалентах) и с достаточным количеством воды для того, чтобы обеспечить образование агломератов при экструзионном прессовании. Экструдаты высушивали и измельчали для того, чтобы получить агломераты, обладающие одинаковым диаметром 0,7 мм, и затем кальцинировали при 550°C в течение 2 часов в токе азота.

Затем осуществляли обмен на ионы бария при том же режиме работы, что и в примере 1, за исключением того, что концентрация раствора BaCl2 составляла 0,7 M, за чем следовало промывание и высушивание при 80°C в течение двух часов, и, наконец, активация при 200°C в течение 2 часов в токе азота.

Степень обмена на ионы бария составила 98%, и потери при прокаливании (измеренные при 900°С) составили 6,5%. Объем микропор, измеренный способом Дубинина по адсорбции азота при 77 К после предварительной обработки при 500°С в течение 12 часов в вакууме, составил 0,205 см3/г.

Пример 4 (сравнительный)

Получали агломераты из 840 г (в кальцинированных эквивалентах) порошка цеолита X, обладающего отношением Si/Al, равным 1,01, и обладающего средним размером кристалла, равным 2,6 мкм, путем тщательного перемешивания со 160 г каолина (в кальцинированных эквивалентах) и с достаточным количеством воды для того, чтобы обеспечить образование агломератов при экструзионном прессовании. Экструдаты высушивали и измельчали для того, чтобы получить агломераты, обладающие одинаковым диаметром 0,7 мм, и затем активировали при 550°C в течение 2 часов в токе азота.

200 г полученных таким образом гранул помещали в стеклянный реактор, снабженный двойным кожухом, с регулируемой температурой 95±1°C и добавляли 700 мл водного раствора гидроксида натрия с концентрацией 220 г/л, и реакционную среду перемешивали в течение 3 часов.

Потом гранулы промывали 4 раза подряд, а затем реактор осушали. Эффективность промывания подтверждали посредством измерения конечного pH смывной воды, который должен находиться диапазоне между 10 и 10,5.

Затем осуществляли обмен на ионы бария при том же режиме работы, что и в примере 1, за чем следовало промывание и затем высушивание при 80°C в течение 2 часов, и, наконец, активация при 200°C в течение 2 часов в токе азота.

Степень обмена на ионы бария составила 97% и потери при прокаливании составили 6,5%. Объем микропор, измеренный способом Дубинина по адсорбции азота при 77 K после предварительной обработки при 500°C в течение 12 часов в вакууме, составил 0,235 см3/г.

Пример 5 (по изобретению)

Готовили три смеси порошков, состоящих из порошка цеолита X, обладающего отношением Si/Al, равным 1,25, и средним размером кристаллов, равным 1,6 мкм, и порошка цеолита LSX, обладающего отношением Si/Al, равным 1,01, и средним размером кристалла, равным 2,6 мкм, со следующими молярными отношениями LSX/X: 0,54, 1 и 1,86.

Затем получали агломераты из 900 г (в кальцинированных эквивалентах) каждой из этих смесей путем тщательного перемешивания со 170 г каолина (в кальцинированных эквивалентах) и с достаточным количеством воды для того, чтобы обеспечить образование агломератов при экструзионном прессовании. Экструдаты высушивали и измельчали для того, чтобы получить агломераты, обладающие одинаковым диаметром 0,7 мм, и затем активировали при 550°C в течение 2 часов в токе азота.

Затем осуществляли обмен на ионы бария при том же режиме работы, что и в примере 1. Степень обмена на ионы бария в этих трех продуктах приведена ниже в таблице 1. Объемы микропор, измеренные способом Дубинина по адсорбции азота при 77 К после предварительной обработки при 500°C в течение 12 часов в вакууме, составили 0,229 см3/г для образца с отношением LSX/X, равным 0,54, 0,236 для образца с отношением LSX/X, равным 1, и 0,230 для образца с отношением LSX/X, равным 1,86.

| Таблица 1 | |||

| LSX/X=0,54 | LSX/X=1 | LSX/X=1,86 | |

| Степень обмена на ионы бария (%) | 96 | 97 | 97 |

Пример 6

3 образца, изготовленные в примере 5, активировали идентичным образом на одной стадии при 200°C в течение 2 часов в токе азота для того, чтобы фиксировать потери при прокаливании (измеренные 900°C), равные 6,5%.

Затем эти 3 образца и образцы, изготовленные в примерах 1 и 3, обладающие одинаковыми потерями при прокаливании, оценивали с помощью устройства для фронтальной хроматографии (проскоковый способ) для того, чтобы определить избирательность к параксилолу-метаксилолу или избирательность к параксилолу-этилбензолу, соответственно.

Проскоковый способ состоит во введении исходного сырья, содержащего равные количества параксилола и метаксилола или параксилола и этилбензола, и небольшого количества не поддающегося адсорбированию метящего вещества в ступенчатой форме в колонку, заполненную цеолитным фильтром, донасыщенным растворителем, и при температуре, подходящей для осуществления способа. Затем ответную реакцию на это введение наблюдают с течением времени.

Для этой цели в сосуды малого объема брали образцы элюата, выходящего из колонки, с использованием коллектора фракций. Затем содержимое сосудов анализировали посредством газовой хроматографии. Полученный результат представлен в графическом виде: содержание различных компонентов, содержавшихся в элюате как функция времени (или объема элюата). Эту кривую можно использовать для описания термодинамического и кинетического поведения фильтра. Среди прочего, она служит для определения избирательности выделения в отношении компонентов A и В αА/В, как определено ранее.

Также измеряли объем микропор способом Дубинина по адсорбции азота при 77 К после предварительной обработки при 500°C в течение 12 часов в вакууме. Полученные таким образом объемы по Дубинину приведены в таблице 2, вместе с результатами исследований избирательности и эффективности.

К удивлению, было обнаружено, что критерии эффективности образцов, содержащих смеси кристаллов X и кристаллов LSX, значительно выше аналогичных показателей для образцов, содержащих только одну из двух структур.

| Таблица 2 | |||||

| Фильтр | αPX/MX 1 | αPX/EB 2 | vDub 3(см3/г) | С.E.PX/MX 4 | С.E.PX/EB 5 |

| Пример 1 | 3,3 | 2,2 | 0,235 | 0,776 | 0,517 |

| Пример 5 LSX/X=0,54 | 3,65 | 2,55 | 0,229 | 0,836 | 0,584 |

| Пример 5 LSX/X=1 | 3,7 | 2,9 | 0,236 | 0,873 | 0,684 |