Катализатор селективного гидрирования ацетиленовых и диеновых углеводородов в c2-c5+ углеводородных фракциях

Иллюстрации

Показать всеИзобретение относится к катализатору селективного гидрирования ацетиленовых и диеновых углеводородов в С2-С5+ углеводородных фракциях. Катализатор представляет собой алюмооксидный носитель, на котором размещены активный компонент палладий и промотор, промотор на носителе закреплен в оксидной форме, частицы палладия закреплены на носителе в нулевой степени окисления в электронном состоянии валентных орбиталей своих атомов, при котором катализатор характеризуется полосой поглощения комплекса монооксида углерода с палладием с волновым числом 2060-2100 см-1 в инфракрасном спектре адсорбированного монооксида углерода, при этом состав катализатора сформирован в следующем соотношении, мас.%: палладий 0,005-1, промотор 0,005-5, оксид алюминия - остальное. Технический результат - повышение активности и селективности катализатора селективного гидрирования алкиновых и диеновых углеводородов в С2-С5+ углеводородных фракциях за счет увеличения дисперсности и изменения электронной плотности и геометрических характеристик частиц активного компонента при более полном его взаимодействии с промотором. 2 з.п. ф-лы, 4 табл., 18 пр.

Реферат

Настоящее изобретение относится к химической технологии производства катализаторов, в частности к способам получения катализаторов селективного гидрирования ацетиленовых и диеновых углеводородов в C2-C5+ углеводородных фракциях.

Основными мономерами для производства полимеров, сополимеров, различных каучуков являются этилен, пропилен, 1,3-бутадиен, 2-метил-1,3-бутадиен, 2-метилпропен, стирол, изопропенилбензол.

Наибольшее количество данных углеводородов производится в настоящее время на основе процессов комплексного получения нефтехимического сырья путем пиролиза и крекинга различных нефтяных фракций, в ходе которых выделяют узкие фракции, содержащие все известные углеводороды с одинаковым количеством углеродных атомов.

Одними из нежелательных примесей в составе C2-C5+ углеводородных фракций являются ацетиленовые и диеновые углеводороды, которые на дальнейших стадиях переработки мономеров могут приводить к отравлению катализаторов полимеризации и ухудшению физико-механических характеристик полимеров. Их содержание в мономерах строго регламентировано. Так, в соответствии с действующими нормативами содержание ацетилена в этилене не должно превышать 0,0001 мас.%, пропилен не должен содержать метилацетилен и пропадиен в количестве более 0,0005 мас.%, содержание диеновых углеводородов в 1-бутене должно составлять не более 0,002 мас%, количество ацетиленовых углеводородов в 1,3-бутадиене различных марок регламентируется на уровне 0,02-0,005 мас.%, концентрация диеновых, циклических пентеновых и пентадиеновых углеводородов в C5+ - фракциях должно составлять не более 0,001 мас.%.

Промышленные процессы подготовки C2-C5+ углеводородных фракций к полимеризации мономеров весьма разнообразны в технологическом оформлении процессов и сочетании применяемых методов. Наиболее часто для удаления ацетиленовых и диеновых углеводородов из углеводородных фракций используют метод селективного гидрирования в присутствии металлов VIII группы периодической системы, диспергированных на поверхности неорганического или органического носителя. Наиболее широкое применение при гидрировании ацетиленовых углеводородов получили катализаторы на основе палладия, нанесенного на оксид алюминия, кизельгур, силикагель, уголь, сепионит и другие носители.

Гидрирование ненасыщенных соединений в углеводородных потоках в присутствии нанесенных палладиевых катализаторов проводят в жидкой, смешанной газожидкостной и в газовой средах. Используемый катализатор должен обладать: высокой активностью, обеспечивая остаточное содержание ацетиленовых и диеновых соединений в продуктах реакции до значений ~0,0001 мас.%; высокой селективностью - проводя гидрирование ацетиленовых и диеновых углеводородов до соответствующих олефиновых соединений; и длительным межрегенерационным циклом за счет низкой способности инициировать образование олигомеров, дезактивирующих катализатор.

Монометаллические алюмопалладиевые катализаторы гидрирования ацетиленовых и диеновых углеводородов в C2-C5+ углеводородных фракциях при их высокой гидрирующей активности характеризуются низкой селективностью вследствие прочной хемосорбции ненасыщенных углеводородов на поверхности электронно-акцепторных частиц палладия и их последующего гидрирования до насыщенных углеводородов. Введение промотирующих добавок, влияющих на электронные и геометрические характеристики дисперсных частиц палладия, позволяет регулировать прочность связывания ненасыщенных углеводородов с поверхностью активных центров и, соответственно, активность и селективность катализатора.

Известен нанесенный палладиевый катализатор селективного гидрирования ацетиленовых углеводородов (Патент РФ №2259877, МПК B01J 23/89; B01J 23/84; B01J 37/02; C07C 5/09; C07C 11/167, опубл. 09.10.05), таких как метилацетилен, этилацетилен и винилацетилен в 1,3-бутадиен в составе C4-фракций. Данный катализатор в качестве первого активного компонента содержит 1-30 мас.% меди, в качестве второго активного компонента 0,001-5,0 мас.% палладия и 0,001-6,0 мас.% по меньшей мере, одного металла, выбранного из Ag, Pt, Pd, Mn, Co, Ni, Cr, Bi, Zr и Mo в качестве промотора. Активные компоненты и промотор нанесены на носитель (Al2O3, SiO2 или TiO2), характеризующийся величиной удельной поверхности 100-350 м2/г и средним диаметром пор 30-300 Å. Гидрирование C4-фракции с содержанием ацетиленовых соединений до 0,5-2,5 мас.% на данном катализаторе позволяет снизить содержание последних до 15 млн. д. (весовых долей). Недостатком такого катализатора является низкая селективность превращения алкиновых соединений в 1,3-бутадиен и возможность применения данного катализатора в процессе гидрирования только узкой C4-фракции.

Для селективного гидрирования алкинов и диенов в C2-C5+ - углеводородных фракциях предложен катализатор (см. Патент РФ №2290258, МПК B01J 23/56; B01J 23/66; C07C 5/03; C07C 5/08, опубл. 12.27.06), содержащий 0,005-1,0 мас.% палладия, 0,005-1,0 мас.% металла (Cu, Ag или Au) одиннадцатой группы периодической системы, нанесенных на диоксид кремния с удельной поверхностью от 20 до 400 м2/г и объемом пор от 0,1 до 1,5 см3/г. При этом палладий находится в краевом слое вблизи поверхности зерна катализатора, а металл одиннадцатой группы равномерно распределен по поперечному сечению зерна катализатора. Последнее позволяет вести процесс селективного гидрирования с низкой скоростью образования олигомерных отложений и, соответственно, процесса дезактивации катализатора. Однако недостатком данного катализатора является низкая активность в реакции селективного гидрирования ацетиленовых и диеновых углеводородов.

Наиболее близким к предлагаемому изобретению является катализатор (Патент РФ №2223145, МПК B01J 23/38; B01J 23/44; B01J 23/50; B01J 21/04; B01J 37/02; C07C 5/05; C07C 5/08, опубл. 08.27.99), содержащий в качестве активного компонента один металл VIII группы периодической системы в количестве 0,05-2,0 мас.%, а в качестве промотора один из металлов IB группы периодической системы в количестве 0,01-1,0 мас.%, нанесенных на оксид алюминия. Рентгеноструктурная диаграмма свежего катализатора характеризуется наличием как минимум одной из дифракционных линий, соответствующих следующим межплоскостным расстояниям: 3,48; 2,55; 2,38; 2,09; 1,78; 1,74; 1,62; 1,60; 1,57; 1,42; 1,40 и 1,37 Å. Способ получения катализатора включает стадии синтеза алюмооксидного носителя, его пропитку растворами солей активного компонента и промотора, сушку и прокаливание. Синтезированный на первой стадии пористый алюмооксидный носитель характеризуется порами со средним диаметром 0,01-0,1 микрон (мезопоры) и 0,1-1,0 микрон (макропоры), которые обуславливают 50-90% и 10-50% от общего объема пор соответственно, величиной удельной поверхности по БЭТ 30-120 м2/г. На второй стадии проводят пропитку алюмооксидного носителя методом «по влагоемкости» совместно или последовательно растворами солей активного компонента и промотора. В качестве исходных соединений активного компонента и промотора берут соль палладия и соль металла IB группы (медь, серебро) периодической системы соответственно. На третьей стадии проводят сушку пропитанного носителя при температуре 50-250°C, а затем прокаливание при 250-900°C. Недостатком данного катализатора является его низкая селективность гидрирования алкиновых и диеновых углеводородов в C2-C5+ углеводородных фракциях.

Задачей предлагаемого изобретения является повышение активности и селективности катализатора селективного гидрирования алкиновых и диеновых углеводородов в С2-С5+ - углеводородных фракциях за счет увеличения дисперсности и изменения электронной плотности и геометрических характеристик частиц активного компонента при более полном его взаимодействии с промотором.

Поставленная задача решается разработкой катализатора селективного гидрирования ацетиленовых и диеновых углеводородов в С2-С5+ - углеводородных фракциях, представляющего собой:

- алюмооксидный носитель,

- на котором размещены и закреплены активный компонент палладий и промотор;

- носитель содержит поры диаметром более 5 нм, объем которых составляет не менее 50% от общего объема пор.

Отличием изобретения от прототипа является следующее:

- носитель содержит поры диаметром более 5 нм, объем которых составляет 50-98% общего объема пор;

- промотор на носителе закреплен в оксидной форме;

- частицы палладия закреплены на носителе в нулевой степени окисления;

- частицы палладия размещены и закреплены в катализаторе в состоянии (в электронном состоянии валентных орбиталей своих атомов), при котором катализатор характеризуется полосой поглощения комплекса монооксида углерода (СО) с палладием в нулевой степени окисления (Pd0) с волновым числом 2060-2100 см-1 в инфракрасном спектре адсорбированного монооксида углерода;

- при этом промотор закреплен на носителе до нанесения активного компонента, а состав катализатора сформирован в следующем соотношении, мас.%:

| палладий | 0,005-1 |

| промотор | 0,005-5 |

| оксид алюминия | остальное. |

При необходимости можно использовать сопромотор в количестве 0,005-5 мас.%.

При указанном наборе ограничительных и отличительных признаков наличие промотора в оксидной форме обеспечивает оптимальное распределение палладия на поверхности катализатора с минимальным взаимодействием частиц палладия с кислотными центрами носителя и более полным взаимодействием палладия с промотором, с формированием координационно-насыщенных поверхностных атомов частиц палладия в нулевой степени окисления с высокой электронной плотностью на валентных орбиталях, обладающих высокой активностью и селективностью в реакциях гидрирования ацетиленовых и диеновых углеводородов.

Указанное электронное состояние валентных орбиталей атомов палладия способствует увеличению электронной плотности на валентных орбиталях поверхностных атомов частиц палладия в результате формирования координационно-насыщенных поверхностных атомов активного компонента, обуславливает уменьшение адсорбции (реадсорбции) водорода и целевых углеводородов и их последующее гидрирование до более насыщенных углеводородных структур с увеличением активности и селективности гидрирования ацетиленовых и диеновых углеводородов. При этом имеет место смещение полосы поглощения комплекса монооксида углерода (CO) с палладием в нулевой степени окисления в область более низких частот колебаний от 2100 см-1 до 2060 см-1.

В результате процесс гидрирования ацетиленовых и диеновых углеводородов в C2-C5+ углеводородных фракциях в присутствии катализатора в соответствии с данным изобретением осуществляется более эффективно, что отражается в увеличении выхода целевых углеводородов.

В отличие от заявляемого способа в прототипе катализатор гидрирования ацетиленовых и диеновых углеводородов в C2-C5+ углеводородных фракций в качестве промотора содержит как минимум один из металлов IB группы периодической системы элементов, что обуславливает низкую активность и селективность катализатора в гидрировании ацетиленовых и диеновых соединений.

Способ получения катализатора осуществляли следующим образом.

Катализатор готовили последовательной пропиткой алюмооксидного носителя, характеризующегося величиной удельной поверхности от 20 до 200 м2/г, объемом пор от 0,2 до 0,9 см3/г, мезопорами диаметром более 5 нм, вместе составляющими от 50 до 98% общего объема пор в катализаторе, растворами соединений палладия и промотора. При этом первым алюмооксидный носитель пропитывали исходным соединением промотора, а затем палладия с промежуточным и/или заключительным прокаливанием и последующим восстановлением.

Нанесение промотора на поверхность носителя осуществляли методами пропитки. Промотор представляет собой, по крайней мере, один из металлов, выбранных из группы: медь, серебро, золото, кобальт, цинк, магний, хром. Для пропитки алюмооксидный носитель помещали в камеру смесителя. Затем дозировали водные или органические растворы исходного соединения промотора. Пропитку алюмооксидного носителя растворами соединений промотора осуществляли в течение 0,5-2 часов при температуре 20-80°C. После пропитки алюмооксидный носитель сушили в течение 0,5-2 часов при температуре 30-100°C. После нанесения соединения промотора для перевода промотора в окисную форму проводили сушку и прокаливание носителя с соединением промотора. Носитель с нанесенным соединением кобальта сушили при температурах от 50°C до 200°C в течение 1-2 часов и прокаливали при 250°C до 800°C в течение 2-8 часов.

Нанесение исходных соединений палладия на поверхность алюмооксидного носителя проводили также методами пропитки. Пропитку алюмооксидного носителя с оксидом кобальта соединениями палладия осуществляли так же, как и пропитку алюмооксидного носителя соединением кобальта. После нанесения соединения палладия катализатор сушили при температурах от 50°C до 200°C в течение 1-2 часов и прокаливали при 250°C до 800°C в течение 2-8 часов.

Катализатор также может содержать дополнительно металл-сопромотор. Сопромотор представляет собой, по крайней мере, один из металлов, выбранных из группы: калий, натрий, рений, висмут, марганец, барий. Нанесение сопромотора осуществляли методом пропитки алюмооксидного носителя параллельно с нанесением палладия и/или промотора или независимо от выбранной последовательности нанесения активного компонента и промотора. После нанесения соединения сопромотора катализатор сушили при температурах от 50°C до 200°C в течение 1-2 часов и прокаливали при 250°C до 800°C в течение 2-8 часов.

В качестве источника исходного соединения палладия использовали хлорид палладия, бромид палладия, йодид палладия, нитрат палладия, сульфат палладия, сульфид палладия, ацетат палладия, ацетилацетонат палладия, оксалат палладия, в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения меди использовали сульфат меди, гидроксид меди, нитрат меди, нитрит меди, карбонат меди, хромит меди, хромат меди, дихромат меди, ацетат меди, ацетилацетонат меди, комплексы меди с многоатомными спиртами (например, глицерат меди и т.п.) или их смеси, металлоорганические комплексные соединения меди в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения серебра использовали сульфат серебра, хромат серебра, йодид серебра, бромид серебра, нитрат серебра, ацетат серебра, карбонат серебра, металлоорганические комплексные соединения серебра в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения золота использовали бромид золота, гидроксид золота, йодид золота, сульфат золота, хлорид золота, комплексные соединения с золотосодержащим анионом (золотохлористоводородная кислота, тетрахлороауриат калия) в индивидуальной форме или в комбинациях друг с другом.

В качестве источника исходного соединения кобальта использовали нитрат кобальта, ацетат кобальта, бромид кобальта, йодид кобальта, карбонат кобальта, гидроксид кобальта, хлорид кобальта, сульфат кобальта, хромат кобальта, комплексные соединения с кобальтсодержащим анионом (например, дисульфатокобальтиат калия, гексанитрокобальтиат натрия и т.п.), в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения цинка использовали гидроксид цинка, нитрат цинка, нитрит цинка, карбонат цинка, хромат цинка, дихромат цинка, хромит цинка, ацетат цинка, оксалат цинка, металлоорганические комплексные соединения цинка в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения магния использовали гидроксид магния, нитрат магния, нитрит магния, карбонат магния, фосфат магния, ацетат магния, оксалат магния, металлоорганические комплексные соединения цинка в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения хрома использовали нитрат хрома, сульфат хрома, фосфат хрома, оксалат хрома, хромовая кислота, хромат калия, металлоорганические комплексные соединения хрома в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения калия использовали гидроксид калия, нитрат калия, бромид калия, сернистокислый калий, сульфат калия, сернокислый калий, карбонат калия, фосфат калия, хлорид калия, оксалат калия, металлоорганические комплексные соединения калия в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения натрия использовали гидроксид натрия, нитрат натрия, бромид натрия, гидросернистокислый натрий, сернистокислый натрий, сульфат натрия, карбонат калия, фосфат натрия, хлорид натрия, оксалат натрия, металлоорганические комплексные соединения натрия в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения рения использовали рениевую кислоту, хлорид рения, бромид рения, сульфид рения, перренат аммония, оксид рения (IV), оксид рения (VII), металлоорганические комплексные соединения рения в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения висмута использовали нитрат висмута, гидроксид висмута, сульфид висмута, дихромат висмута, гидроксид висмута, йодид висмута, оксикарбонат висмута, оксихлорид висмута, металлоорганические комплексные соединения висмута в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения марганца использовали нитрат марганца (II), хлорид марганца (II), бромид марганца (II), сульфат марганца (II), карбонат марганца (II), перманганат калия, металлоорганические комплексные соединения марганца (II) в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного бария использовали гидроксид бария, нитрат бария, бромид бария, йодид бария, гидросернистокислый натрий, карбонат бария, сульфат бария, формиат бария, металлоорганические комплексные соединения бария в индивидуальной форме или в комбинациях друг с другом.

В качестве носителя использовали различные модификации оксида алюминия (γ-Al2O3, β-Al2O3, η-Al2O3, δ-Al2O3, θ-Al2O3, α-Al2O3) в индивидуальной форме или в комбинациях с друг с другом.

В качестве растворителей для нанесения исходных соединений палладия, промотора, сопромотора использовали дистиллированную воду, водные растворы уксусной, серной, азотной, хлорной и др. кислот, диметиламин, триметиламин, пропиламин, бутиламин, толуол, бензол, ацетонитрил, хлористый метилен, аммиачные растворы, хлороформ, водный йодид калия, ацетон, гидрогксиламин, органические эфиры, спирты или их смеси и др. растворители.

В качестве восстанавливающих агентов использовали газообразный водород, моноксид углерода, метанол, спирты, смеси спиртов, спиртовые растворы боргидрида натрия, аммиачные растворы, сероводород, гидразин, муравьиную кислоту, винную кислоту, гидроксиламин, алюминат лития, 1,2-дигидроксибензол, диборан, этилендиамин, этилендиамин в комбинации с этаноламином, этилендиамин в комбинации с аммиаком, этаноламин в комбинации с аммиаком и др.

Величина удельной поверхности определялась методом низкотемпературной адсорбции азота (БЭТ).

Расчеты порометрического объема и распределения объемов пор по диаметрам осуществлялся по десорбционной ветви изотермы по стандартной процедуре Баррета-Джойнера-Хайленду (С.Грег, К.Синг. Адсорбция, удельная поверхность, пористость. М., Мир, 1984, 306 с.). Сущность метода определения параметров пористой системы катализатора изложена в методике ASTMD 3663-99 «Стандартный метод исследования площади поверхности и объема пор катализаторов и носителей катализаторов».

Фазовый состав носителя и катализатора определялся методом дифракции рентгеновских лучей. Съемку рентгенограмм проводили с использованием длинноволнового излучения CuKα и графитового монохроматора на дифрагирующем пучке. Диапазон записи углов в шкале 2θ составляет от 5 до 95 град.

Запись ИК спектров осуществляли при температуре адсорбции на Фурье-спектрометре Shiumadzu 8300 с разрешением 4 см-1 и числом накоплений спектров 50. Образцы предварительно прессовали в виде таблеток плотностью 7-17 мг/см2, прокаливали в ИК-кювете при 450°C 1 ч в вакууме до 10-4-10-5 Торр и охлаждали до 110°C жидким азотом.

Для определения характеристик и количества льюисовских кислотных центров, палладия на поверхности катализатора в качестве молекулы-зонда использовали монооксид углерода. При определении основных центров на поверхности катализатора использовали дейтерохлороформ. Протонные или бренстедовские кислотные центры находили из интенсивностей полос поглощения гидроксильных групп, проявляющихся в диапазоне 3550-3796 см-1 (мостиковые и терминальные OH-группы). В качестве молекул зондов для идентификации бренстедовских кислотных центров использовали монооксид углерода [Паукштис Е.А. Инфракрасная спектроскопия в гетерогенном кислотно-основном катализе. Новосибирск: Издательство Наука, 1992. С.255].

Катализаторы испытывали в реакции селективного гидрирования ацетилена в составе этан-этиленовой фракции, метилацетилена и пропадиена в составе пропан-пропиленовой фракции, винилацетилена, 1,2-бутадиена, бутина-1 в составе бутадиеновой фракции, бутина-1(2), α-C5 ацетиленов в изопреновой фракции и ацетиленовых, диеновых углеводородов и ненасыщенных заместителей в ароматических соединениях в составе C5+ углеводородной фракции в лабораторном реакторе с объемом катализатора 50 см3.

Испытания катализаторов в реакции селективного гидрирования ацетилена этан-этиленовой фракции проводили в лабораторном реакторе с объемом катализатора 50 см3 при температуре 40°C на входе в реактор, давлении 2,0 МПа, объемной скорости подачи сырья по газу 2000 ч-1 и мольном соотношении водорода к ацетилену 1,2:1,0. После 12 часов гидрирования отбирали и анализировали часовые пробы контактного газа методом газовой хроматографии. По результатам хроматографического анализа рассчитывали конверсию ацетилена, селективность по этилену и оценивали стабильность работы катализатора в течение 100 часов.

Испытания катализаторов в реакции селективного гидрирования метилацетилена и пропадиена в пропан-пропиленовой фракции проводили в лабораторном реакторе с объемом катализатора 50 см3 при температуре 50°C на входе в реактор, давлении 1,6 МПа, объемной скорости подачи сырья по газу 2000 ч-1 и мольном соотношении водорода к сумме концентраций метилацетилена и пропадиена 1,6:1,0. После 12 часов гидрирования отбирали и анализировали часовые пробы контактного газа методом газовой хроматографии. По результатам хроматографического анализа рассчитывали конверсию метилацетилена и пропадиена, селективность по пропилену и оценивали стабильность работы катализатора в течение 100 часов.

Испытания катализаторов в реакции селективного гидрирования винилацетилена, 1,2-бутадиена и бутина-1 в бутадиеновой фракции проводили в лабораторном реакторе с объемом катализатора 50 см3 при температуре 20°C на входе в реактор, давлении 0,2 МПа, объемной скорости подачи сырья по жидкости 2 ч-1 и мольном соотношении водорода к винилацетилену 2,0:1,0. После 12 часов гидрирования отбирали и анализировали часовые пробы контактного газа методом газовой хроматографии. По результатам хроматографического анализа рассчитывали конверсию винилацетилена, 1,2-бутадиена и бутина-1, селективность по 1,3-бутадиену и оценивали стабильность работы катализатора в течение 100 часов.

Испытания катализаторов в реакции селективного гидрирования ацетиленовых соединений (бутин-1, бутин-2, α-C5 ацетиленов) в изопреновой фракции проводили в лабораторном реакторе с объемом катализатора 50 см3 при температуре 25°C на входе в реактор, давлении 0,2 МПа, объемной скорости подачи сырья по жидкости 2 ч-1 и мольном соотношении водорода к ацетиленам 2,0:1,0. После 12 часов гидрирования отбирали и анализировали часовые пробы контактного газа методом газовой хроматографии. По результатам хроматографического анализа рассчитывали конверсию винилацетилена, 1,2-бутадиена и бутина-1 селективность по 1,3-бутадиену и оценивали стабильность работы катализатора в течение 100 часов.

Испытания катализаторов в реакции селективного гидрирования ацетиленовых, диеновых углеводородов и ненасыщенных заместителей в ароматических соединениях в C5+углеводородной фракции проводили в лабораторном реакторе с объемом катализатора 50 см3 при температуре 50°C на входе в реактор, давлении 4,0 МПа, объемной скорости подачи сырья по жидкости 2,5 ч-1 и расходе водорода 500 мл/мин. После 12 часов гидрирования отбирали и анализировали часовые пробы контактного газа методом газовой хроматографии. По результатам хроматографического анализа рассчитывали конверсию диеновых углеводородов и прирост ароматических углеводородов и оценивали стабильность работы катализатора в течение 100 часов. Контроль каталитической активности и стабильности катализаторов проводили также по диеновому числу в катализате. Диеновые индексы в исследуемых пробах определяли на основе реакции диенового синтеза по Дильсу-Альдеру, которая заключается в присоединении малеинового ангидрида к сопряженным двойным связям в кипящем толуоле в присутствии катализатора - йода, гидролизе непрореагировавшего ангидрида, последующей экстракции и титровании образовавшейся малеиновой кислоты раствором гидроксида натрия в присутствии фенолфталеина.

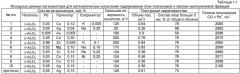

В таблице 1.1. приведены исходные данные катализаторов для каталитических испытаний гидрирования этан-этиленовой и пропан-пропиленовой фракций, в таблице 2.1. - результаты этих испытаний, в таблице 1.2. приведены исходные данные катализаторов для каталитических испытаний гидрирования бутадиеновой, изопреновой и C5+углеводородной фракций, в таблице 2.2. - результаты этих испытаний.

Примеры конкретного осуществления изобретения описаны ниже.

Пример 1. Катализатор используют в реакциях селективного гидрирования ацетилена в составе этан-этиленовой фракции и метилацетилена и пропадиена в составе пропан-пропиленовой фракции.

Катализатор готовят последовательной пропиткой алюмооксидного носителя растворами ацетата меди и ацетата палладия. Сопромотор-калий наносят на алюмооксидный носитель пропиткой из водного раствора гидроксида калия перед пропиткой алюмооксидного носителя водным раствором ацетата меди. Носитель δ-Al2O3 обладает величиной удельной поверхности 125 м2/г, объемом пор 0,64 см3/г, мезопорами диаметром более 5 нм, которые вместе составляют 79% общего объема пор.

Алюмооксидный носитель в количестве 100 г помещают в камеру смесителя, дозируют 90 мл водного раствора, содержащего 0,0073 г гидроксида калия. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 40°C. После пропитки алюмооксидного носителя водным раствором гидроксида калия удаляют растворитель при температуре 80°C в течение 1 часа. Затем алюмооксидный носитель, пропитанный гидроксидом калия, сушат при температуре 110°C в течение 2 часов и прокаливают при температуре 400°C в течение 3 часов.

Далее алюмооксидный носитель в количестве 100 г помещают в камеру смесителя, дозируют 180 мл 5%-ного водного раствора уксусной кислоты, содержащего 0,3449 г ацетата меди. Пропитку осуществляют в течение 1 часа при температуре пропиточного раствора 60°C. После пропитки алюмооксидного носителя водным раствором ацетата меди удаляют растворитель при температуре 60°C в течение 2 часов. Затем алюмооксидный носитель, пропитанный ацетатом меди, сушат при температуре 110°C в течение 2 часов и прокаливают для перевода меди в окисное состояние при температуре 300°C в течение 2 часов.

Далее алюмооксидный носитель с оксидами калия и меди в количестве 100 г помещают в камеру смесителя, дозируют 180 мл 5%-ного водного раствора уксусной кислоты, содержащего 0,0627 г ацетата палладия. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 80°C. После пропитки алюмооксидного носителя ацетатом палладия удаляют растворитель при температуре 100°C в течение 2 часов. Затем алюмооксидный носитель, пропитанный ацетатом палладия, сушат при температуре 110°C в течение 1 часа, прокаливают при температуре 200°C в течение 3 часов и восстанавливают в атмосфере водорода при температуре 100°C в течение 3 часов.

Готовый катализатор характеризуется наличием в инфракрасном спектре адсорбированного монооксида углерода полосы поглощения комплекса монооксида углерода с палладием в степени окисления ноль с волновым числом 2085 см-1.

Применяемый катализатор имеет следующий состав:

Pd - 0,03 мас.%;

Cu - 0,12 мас.%;

K - 0,005 мас.%;

Al2O3 - 99,845 мас.%.

Результаты каталитических испытаний данного образца представлены в таблице 2.1.

Пример 2. Катализатор используют в реакциях селективного гидрирования ацетилена в составе этан-этиленовой фракции и метилацетилена и пропадиена в составе пропан-пропиленовой фракции.

Катализатор готовят последовательной пропиткой алюмооксидного носителя растворами нитрата серебра и ацетилацетоната палладия. Сопромотор-натрий наносят на алюмооксидный носитель пропиткой из водного раствора карбоната натрия совместно с пропиткой алюмооксидного носителя нитратом серебра. Носитель α-Al2O3 обладает величиной удельной поверхности 20 м2/г, объемом пор 0,20 см3/г, мезопорами диаметром более 5 нм, которые составляют 98% общего объема пор.

Алюмооксидный носитель в количестве 100 г помещают в камеру смесителя, дозируют 140 мл водного раствора, содержащего 0,0629 г нитрата серебра и 0,9222 г карбоната натрия. Пропитку осуществляют в течение 0,5 часа при температуре пропиточного раствора 80°C. После пропитки алюмооксидного носителя водным раствором нитрата серебра и карбоната натрия удаляют растворитель при температуре 80°C в течение 1 часа. Затем алюмооксидный носитель, пропитанный нитратом серебра и карбонатом натрия, сушат при температуре 200°C в течение 1 часа и прокаливают для перевода серебра и натрия в окисное состояние при температуре 400°C в течение 6 часов.

Далее алюмооксидный носитель с оксидами серебра и натрия в количестве 100 г помещают в камеру смесителя, дозируют 140 мл бензола, содержащего 0,1429 г ацетилацетоната палладия. Пропитку осуществляют в течение 0,5 часа при температуре пропиточного раствора 20°C. После пропитки алюмооксидного носителя бензольным раствором ацетилацетоната палладия удаляют растворитель при температуре 60°C в течение 0,5 часа. Затем алюмооксидный носитель, пропитанный ацетилацетонатом палладия, сушат при температуре 110°C в течение 1 часа, прокаливают при температуре 200°C в течение 8 часов и восстанавливают в атмосфере водорода при температуре 600°C в течение 1 часа.

Готовый катализатор характеризуется наличием в инфракрасном спектре адсорбированного монооксида углерода полосы поглощения комплекса монооксида углерода с палладием в степени окисления ноль с волновым числом 2082 см-1.

Применяемый катализатор имеет следующий состав:

Pd - 0,05 мас.%;

Ag - 0,04 мас.%;

Na - 0,20 мас.%;

Al2O3 - 99,71 мас.%.

Результаты каталитических испытаний данного образца представлены в таблице 2.1.

Пример 3. Катализатор используют в реакциях селективного гидрирования ацетилена в составе этан-этиленовой фракции и метилацетилена и пропадиена в составе пропан-пропиленовой фракции.

Катализатор готовят последовательной пропиткой алюмооксидного носителя растворами золотохлористоводородной кислоты и хлорида палладия. Носитель γ-Al2O3 обладает величиной удельной поверхности 180 м2/г, объемом пор 0,9 см3/г, мезопорами диаметром более 5 нм, которые составляют 50% общего объема пор.

Алюмооксидный носитель в количестве 100 г помещают в камеру смесителя, дозируют 60 мл 5%-ного водного раствора, содержащего 0,0103 г золотохлористоводородной кислоты. Пропитку осуществляют в течение 1 часа при температуре пропиточного раствора 80°C. После пропитки алюмооксидного носителя водным раствором золотохлористоводородной кислоты удаляют растворитель при температуре 80°C в течение 0,5 часа. Затем алюмооксидный носитель, пропитанный золотохлористоводородной кислотой, сушат при температуре 110°C в течение 2 часов и прокаливают при температуре 500°C в течение 8 часов для перевода исходного соединения золота в его оксидную форму.

Далее алюмооксидный носитель с оксидом золота в количестве 100 г помещают в камеру смесителя, дозируют 140 мл 3%-ного раствора соляной кислоты, содержащего 0,0083 г хлорида палладия. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 20°C. После пропитки алюмооксидного носителя водным раствором хлорида палладия удаляют растворитель при температуре 80°C в течение 1 часа. Затем алюмооксидный носитель, пропитанный хлоридом палладия, сушат при температуре 110°C в течение 1 часа, прокаливают при температуре 200°C в течение 3 часов и восстанавливают в течение 3 часов в этаноле.

Готовый катализатор характеризуется наличием в инфракрасном спектре адсорбированного монооксида углерода полосы поглощения комплекса монооксида углерода с палладием в степени окисления ноль с волновым числом 2096 см-1.

Применяемый катализатор имеет следующий состав:

Pd - 0,005 мас.%;

Au - 0,005 мас.%;

Al2O3 - 99,99 мас.%.

Результаты каталитических испытаний данного образца представлены в таблице 2.1.

Пример 4. Катализатор используют в реакциях селективного гидрирования ацетилена в составе этан-этиленовой фракции и метилацетилена и пропадиена в составе пропан-пропиленовой фракции.

Катализатор готовят последовательной пропиткой алюмооксидного носителя растворами ацетилацетоната кобальта и ацетата палладия. Носитель β-Al2O3 обладает величиной удельной поверхности 200 м2/г, объемом пор 0,76 см3/г, мезопорами диаметром более 5 нм, которые составляют 78% общего объема пор.

Алюмооксидный носитель в количестве 100 г помещают в камеру смесителя, дозируют 60 мл бензола, содержащего 1,3104 г ацетилацетоната кобальта. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 20°C. После пропитки алюмооксидного носителя бензольным раствором ацетилацетоната кобальта удаляют растворитель при температуре 80°C в течение 0,5 часа. Затем алюмооксидный носитель, пропитанный ацетилацетонатом кобальта, сушат при температуре 110°C в течение 1 часа и прокаливают при температуре 200°C в течение 3 часов для перевода ацетилацетоната кобальта в оксид кобальта.

Далее алюмооксидный носитель с оксидом кобальта в количестве 100 г помещают в камеру смесителя, дозируют 140 мл 5%-ного водного раствора уксусной кислоты, содержащего 0,1053 г ацетата палладия. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 40°C. После пропитки алюмооксидного носителя ацетатом палладия удаляют растворитель при температуре 80°C в течение 0,5 часа. Затем алюмооксидный носитель, пропитанный ацетатом палладия, сушат при температуре 200°C в течение 2 часов, прокаливают при температуре 300°C в течение 2 часов и восстанавливают в атмосфере водорода при температуре 300°C в течение 6 часов.

Готовый катализатор характеризуется наличием в инфракрасном спектре адсорбированного монооксида углерода полосы поглощения комплекса монооксида углерода с палладием в степени окисления ноль с волновым числом 2075 см-1.

Применяемый катализатор имеет следующий состав:

Pd - 0,05 мас%;

Co - 0,30 мас.%;

Al2O3 - 99,65 мас.%.

Результаты каталитических испытаний данного образца представлены в таблице 2.1.

Пример 5. Катализатор используют в реакциях селективного гидрирования ацетилена в составе этан-этиленовой фракции и метилацетилена и пропадиена в составе пропан-пропиленовой фракции.

Катализатор готовят последовательной пропиткой алюмооксидного носителя растворами нитрата цинка и нитрата палладия. Сопромотор-калий наносят на алюмооксидный носитель пропиткой из водного раствора нитрата калия совместно с пропиткой алюмооксидного носителя нитратом цинка. Носитель η-Al2O3 облад