Литье полосы из несмешивающихся металлов

Иллюстрации

Показать всеИзобретение относится к литейному производству, в частности к получению полосы из алюминиевого сплава в литейном устройстве. Устройство имеет первую и вторую литейные поверхности и зазор между упомянутыми поверхностями. Расплавленный алюминий разливают со скоростью примерно от 15,24 до 91,44 м/мин в полосу толщиной от 0,2032 до 0,635 см, что приводит к зарождению капель несмешивающейся жидкой фазы в жидкости перед фронтом кристаллизации. Капли несмешивающейся фазы захватываются быстро движущимся фронтом кристаллизации в пространство между осями вторичных дендритов. Точка полного отверждения алюминиевого сплава формируется в зазоре. Несмешивающаяся фаза содержит один из элементов Sn, Pb, Bi и Cd. Обеспечивается однородное распределение несмешивающейся фазы в алюминиевом сплаве. 3 н. и 5 з.п. ф-лы, 5 ил.

Реферат

Перекрестная ссылка на родственные заявки

Настоящее изобретение испрашивает приоритет непредварительной заявки с регистрационным номером 11/734113, озаглавленной "Литье полосы из несмешивающихся металлов", от 11 апреля 2007 г., которая включена в настоящие описание посредством ссылки.

Область техники, к которой относится изобретение

Один вариант осуществления настоящего изобретения относится к литью металлов и, в частности, к способу литья полос из несмешивающихся металлов.

Уровень техники

Сплавы на основе алюминия, содержащие Sn, Pb, Bi и Cd, широко используются в подшипниках для двигателей внутреннего сгорания. Функция подшипников в этих сплавах обеспечивается частицами мягкой вторичной фазы легирующего элемента, который плавится в случае недостатка смазки и предотвращает контакт между алюминием в сплаве и сталью, обеспечивая защищенный подшипник.

В уровне техники мягкая вторичная фаза в этих сплавах выделяется при кристаллизации и часто присутствует в неоднородно распределенной форме. Во многих случаях вторичная фаза образуется на межзеренной границе в виде сплошного слоя, или более тяжелый компонент (Sn, Pb, Bi, Cd) мигрирует на дно в результате ликвации по удельному весу. Типично после холодной прокатки отлитого листа требуется термообработка для перераспределения мягкой фазы. Например, для сплавов Al-Sn это делается путем отжига при 662°F (350°C), в течение которого мягкая фаза плавится и коагулирует с образованием желаемого однородного распределения несвязанных частиц. На конечном технологическом этапе полосу прикрепляют к стальной опорной плите для применения в качестве подшипников в двигателях.

Двухвалковое литье подшипниковых сплавов на основе алюминия обеспечивает лучшее распределение частиц вторичной фазы по сравнению с обычной разливкой в слитки. Недостатком двухвалкового литья является, однако, то, что этот способ медленный, имеет низкую производительность и обеспечивает распределение мягкой фазы или фаз, которое является не совсем желательным (неоднородным). Подходящие результаты получаются также при использовании процессов порошковой металлургии; однако этот вариант более дорогостоящий. Таким образом, имеется потребность в способе, который дает более высокую производительность и предоставляет однородное распределение мелких частиц мягкой фазы в алюминиевой матрице.

Суть изобретения

Настоящее изобретение раскрывает способ литья полосы алюминиевого сплава из несмешивающихся жидкостей, который обеспечивает тонкую полосу с высокооднородной структурой тонкодисперсных частиц вторичной фазы. Результаты настоящего изобретения достигаются благодаря использованию известного процесса литья для литья сплава в тонкие полосы с высокими скоростями. В способе по одному варианту осуществления настоящего изобретения скорость разливки составляет от примерно 50 до примерно 300 футов в минуту, а толщина полосы находится в диапазоне от примерно 0,08 до примерно 0,25 дюймов. В этих условиях благоприятные результаты достигаются, когда капли несмешиваемой жидкой фазы образуют зародыши в жидкости перед фронтом кристаллизации, установившимся в процессе разливки. Капли несмешиваемой фазы засасываются быстро движущимся фронтом застывания в пространство между осями вторичных дендритов (SDA).

Так как в условиях быстрой кристаллизации расстояние между SDA мало (порядка 2-10 мкм), капли несмешиваемой фазы однородно распределяются в отлитой полосе и являются очень мелкими.

Краткое описание чертежей

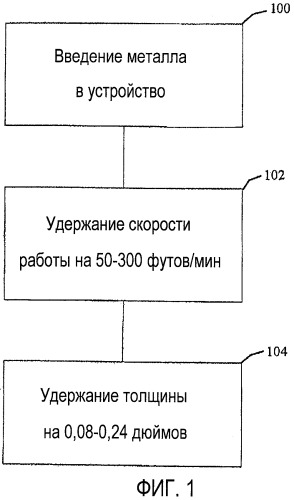

Фиг. 1: блок-схема, описывающая способ по настоящему изобретению;

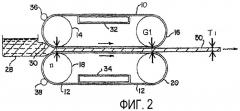

фиг. 2: схематическое изображение примера устройства, с которым может осуществляться способ по настоящему изобретению;

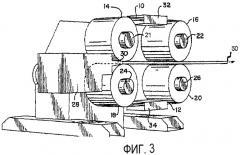

фиг. 3: вид в перспективе, детализирующий устройство, которое может работать в соответствии с настоящим изобретением;

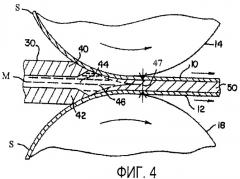

фиг. 4: вид в разрезе входа расплавленного металла в устройство, показанное на фиг. 2 и 3; и

фиг. 5: микрофотография поперечного сечения полосы, полученной в соответствии с настоящим изобретением.

Подробное описание

Прилагаемые чертежи и последующее описание поясняют настоящее изобретение в его предпочтительных вариантах реализации. Однако допускается, что специалисты, знакомые в общем с процессами разливки, будут в состоянии применить проиллюстрированные и описанные здесь новые характеристики структур и способов в других сочетаниях путем изменения некоторых деталей. Соответственно, чертежи и описание не следует толковать как ограничивающие объем настоящего изобретения, но следует понимать как общие широкие идеи. При ссылке на любой численный диапазон значений следует понимать, что этот диапазон включает все числа и/или дробные части между указанными минимальной и максимальной границами диапазона.

Наконец, в целях нижеследующего описания термины "верхний", "нижний", "правый", "левый", "вертикальный", "горизонтальный", "верх", "низ" и их производные следует понимать для изобретения так, как они ориентированы на чертежах.

Выражение "алюминиевые сплавы" должно пониматься как сплавы, содержащие по меньшей мере 50 вес.% указанного элемента и по меньшей мере один модифицирующий элемент. Подходящие алюминиевые сплавы включают сплавы согласно номенклатуре Aluminum Association (Ассоциации алюминиевой промышленности).

Способ по настоящему изобретению схематически изображен на блок-схеме фиг. 1. Как показано, на этапе 100 расплавленный металл, содержащий алюминий и по меньшей мере одну несмешивающуюся с ним фазу, вводится в подходящее разливочное устройство. На этапе 102 разливочное устройство работает со скоростью разливки выше 50-300 футов в минуту. На этапе 104 толщина отлитой полосы удерживается в диапазоне 0,08-0,25 дюйма или меньше.

Способ по настоящему изобретению подходит для применения в таких процессах разливки, какие раскрыты, например, в патентах US 5515908 и 6672368, которые введены в настоящее описание посредством данной ссылки. Эти способы обеспечивают тонкие полосы при высоких скоростях, что приводит к производительности в диапазоне 600-2000 фунт/ч на дюйм ширины отливаемого сечения.

Пример устройства, которое может применяться при осуществлении настоящего изобретения на практике, показан на чертежах (фиг. 2, 3 и 4). Упомянутое устройство соответствует устройству, описанному в принадлежащем настоящим авторам патенте US 5515908, и представлено лишь как один пример устройства, которое может применяться, чтобы достичь результатов способа по настоящему изобретению.

Далее способ будет проиллюстрирован в связи с устройством, показанным на фиг.2, но он применим также к оборудованию, показанному на фиг. 3 и 4. Как изображено на фиг. 2, устройство содержит две бесконечные ленты 10 и 12, которые действуют как кристаллизаторы, ведомые парой верхних роликов 14 и 16 и парой соответствующих нижних роликов 18 и 20. Каждый ролик установлен с возможностью вращения вокруг оси 21, 22, 24 и 26, соответственно на фиг. 2. Ролики являются роликами подходящего жаростойкого типа, и любой один из верхних роликов 14 и 16 или они оба приводятся в действие подходящим приводом (не показан). Это же справедливо для нижних роликов 18 и 20. Каждая лента 10 и 12 является бесконечной лентой и может быть выполнена из металла, имеющего низкую химическую активность или вообще неактивного по отношению к разливаемому металлу. Как хорошо известно специалистам в данной области, может применяться целый ряд подходящих металлических сплавов. Хорошие результаты были получены при использовании лент из стали и медных сплавов. Могут использоваться и другие металлические ленты, например из алюминия. Следует отметить, что в этом варианте осуществления изобретения кристаллизаторы выполнены как разливочные ленты 10 и 12. Однако кристаллизаторы могут содержать, например, одну форму, один или более валков или набор блоков.

Ролики 14, 16, 18, 20 расположены, как показано на фиг. 2 и 3, один над другим с зазором для отливки (G1) между ними. Величина зазора (G1) рассчитана так, чтобы соответствовать желаемой толщине (T1) отливаемой металлической полосы 50. Таким образом, толщина (T1) отливаемой металлической полосы 50 определяется размерами зазора (n) между лентами 10 и 12, проходящими между роликами 14 и 18 вдоль линии, идущей вдоль оси роликов 14 и 18, которая перпендикулярна к литейным лентам 10 и 12. Расплавленный металл для разливки подается в зону разливки через средство 28 подачи металла, такое как разливочный желоб. По ширине внутреннее пространство разливочного желоба 28 соответствует ширине отливаемого продукта и может иметь ширину вплоть до ширины более узкой из разливочных лент 10 и 12. Разливочный желоб 28 включает в себя выпускное отверстие 30 для разливаемого металла, обеспечивающее подачу горизонтального потока расплавленного металла в зону разливки между лентами 10 и 12.

Таким образом, выпускное отверстие 30, как показано на фиг. 4, задает, вместе с лентами 10 и 12, непосредственно примыкающими к выпускному отверстию 30, зону 46 разливки или формования, в которую втекает горизонтальный поток расплавленного металла. Таким образом, поток расплавленного металла (M), текущий по существу горизонтально от выпускного отверстия, заполняет зону 46 формования с учетом кривизны каждой ленты 10, 12 до зазора между роликами 14, 18. Металл начинает застывать и по существу отверждается к точке, в которой литая полоса 50 достигает зазора (n) между роликами 14, 18. Подача текущего горизонтально потока расплавленного металла (M) в зону 46 формования, где он контактирует с искривленными участками лент 10, 12, проходя около роликов 14, 18, служит для ограничения искривления и тем самым для сохранения лучшего теплового контакта между расплавленным металлом (M) и каждой из лент 10, 12, а также для улучшения качества верхней и нижней поверхностей литой полосы 50.

Разливочное устройство, показанное на фиг. 2 и 3, содержит пару средств охлаждения 32 и 34, расположенных напротив части бесконечных лент 10, 12 в контакте с расплавленным металлом (M), отливаемым в литейном зазоре (G1) между лентами 10 и 12. Таким образом, охлаждающие средства 32 и 34 служат для охлаждения лент 10, 12 сразу после того, как они прошли мимо роликов 16 и 20 соответственно, и до того, как они войдут в контакт с расплавленным металлом (M). Как показано на фиг. 2 и 3, охладители 32 и 34 размещены на обратном ходе лент 10, 12 соответственно. Охлаждающие средства 32 и 34 могут быть обычными охлаждающими средствами, такими как форсунки для жидкостного охлаждения, размещенными для распыления охлаждающей жидкости прямо на внутреннюю и/или на наружную поверхность лент 10, 12, чтобы охладить ленту по ее толщине.

Таким образом, расплавленный металл (M) течет горизонтально из разливочного желоба через разливочное выпускное отверстие 30 в зону 46 разливки или формования, заключенную между лентами 10, 12, причем ленты 10, 12 нагреваются посредством теплопереноса от отливаемой полосы 50 к лентам 10, 12. Литая металлическая полоса 50 остается между ними и ведется литейными лентами 10, 12 до тех пор, пока каждая из них не повернет за среднюю линию роликов 16, 20. После этого при обратном ходе охлаждающие средства 32, 34 охлаждают ленты 10, 12 соответственно, и отбирают от них по существу все тепло, перенесенное на ленты в зоне 46 формования. Подача расплавленного металла (M) из разливочного желоба через выпускное отверстие 30 показана более подробно на фиг. 4 чертежа. Как видно из этой фигуры, разливочное отверстие 30 образовано из верхней стенки 40 и нижней стенки 42, задавая центральное отверстие 44 между ними, ширина которого может простираться по существу на ширину лент 10, 12.

Дальние концы стенок 40, 42 разливочного отверстия 30 находятся в непосредственной близости к поверхности (S) литейных лент 10, 12 соответственно и ограничивают вместе с лентами 10, 12 полость разливки или зону формования 46, в которую расплавленный металл (M) течет через центральное отверстие 44. Когда расплавленный металл (M) в полости 46 разливки течет между лентами 10, 12, он передает свое тепло на ленты 10, 12, одновременно охлаждая расплавленный металл (M), чтобы образовать твердую полосу 50, удерживаемую между литейными лентами 10 и 12. Обеспечивается достаточная задержка (определяемая как расстояние между первым контактом 47 расплавленного металла (M) и зазором (n), задаваемым как ближайшее приближение входных роликов 14, 18, позволяющая по существу завершить отверждение до зазора (n).

Чтобы получить результаты, предоставляемые способом по настоящему изобретению, используя устройство, показанное на фиг.2-4, расплавленный сплав на основе алюминия, содержащий фазу, которая не смешивается в жидком состоянии, вводится через разливочный желоб 28 по фиг.3 через разливочное отверстие 30 в зону 46 отливки или формования, ограниченную литейными лентами 10, 12. Предпочтительно, размеры зазора (n) между лентами 10, 12, движущимися по роликам 14 и 18, должны быть в диапазоне от примерно 0,08 до примерно 0,25 дюйма, а скорость разливки - в диапазоне от примерно 50 до примерно 300 футов в минуту. В этих условиях капли несмешиваемой жидкой фазы зарождаются перед фронтом кристаллизации и засасываются быстро движущимся фронтом застывания в пространство между осями вторичных дендритов (SDA). Таким образом, полученная литая полоса имеет однородное распределение включений несмешиваемой фазы.

В одном варианте осуществления настоящего изобретения смесь расплавленных металлов может включать в себя по меньшей мере 0,1% Sn. В одном варианте осуществления настоящего изобретения смесь расплавленных металлов может включать в себя по меньшей мере 0,1% Pb. В одном варианте осуществления настоящего изобретения смесь расплавленных металлов может включать в себя по меньшей мере 0,1% Bi. В одном варианте осуществления настоящего изобретения смесь расплавленных металлов может включать в себя по меньшей мере 0,1% Cd.

Обратимся теперь к фиг. 5, на которой показан микроснимок сечения полосы 400 из Al-6Sn, полученной в соответствии с настоящим изобретением. Полоса обнаруживает яркое, очень однородное распределение мелких частиц Sn 401, имеющих размер 3 мкм или меньше. Этот результат в несколько раз меньше, чем частицы, которые получились бы из материала, выполненного из слитка или отливкой в валках, типично имеющие размер 40-400 мкм. Кроме того, полоса, полученная по настоящему изобретению, не требует термообработки для перераспределения мягкой фазы и идеальна для получения требуемых смазывающих свойств, например, для применения в подшипниках. При желании, полоса может использоваться непосредственно в литой форме, не подвергаясь дополнительной обработке, такой, например, как прокатка.

Хотя изобретение было подробно описано в отношении частных вариантов его осуществления, специалистам должно быть ясно, что могут быть проведены различные его изменения и модификации, без отступления от сущности и объема вариантов осуществления. Таким образом, подразумевается, что настоящее описание охватывает модификации и вариации этого описания, при условии, что они подпадают под объем приложенной формулы изобретения и ее эквивалентов.

1. Способ литья алюминиевого сплава, включающий помещение расплавленного алюминиевого сплава в литейное устройство, причем расплавленный алюминиевый сплав содержит по меньшей мере 0,1 вес.% несмешивающейся фазы, которая, по существу, не смешивается с расплавленным алюминием, литейное устройство имеет первую литейную поверхность, вторую литейную поверхность и зазор, образованный между первой литейной поверхностью и второй литейной поверхностью, причем зазор имеет величину от 0,2032 до 0,635 см, продвижение расплавленного алюминиевого сплава со скоростью, составляющей от примерно 15,24 до примерно 91,44 м/мин, при этом точка полного отверждения алюминиевого сплава сформирована в упомянутом зазоре, продвижение алюминиевого сплава через зазор обеспечивается посредством вращения первой литейной поверхности и второй литейной поверхности, при этом капли несмешивающейся фазы зарождаются перед точкой полного отверждения и захватываются в точке полного отверждения так, что алюминиевый сплав имеет однородное распределение включений несмешивающейся фазы.

2. Способ по п.1, в котором несмешивающаяся фаза содержит по меньшей мере один элемент из Sn, Pb, Bi и Cd.

3. Способ по п.1, в котором несмешивающаяся фаза содержит по меньшей мере 0,1 мас.% Sn.

4. Способ по п.1, в котором несмешивающаяся фаза содержит по меньшей мере 0,1 мас.% Рb.

5. Способ по п.1, в котором несмешивающаяся фаза содержит по меньшей мере 0,1 мас.% Bi.

6. Способ по п.1, в котором несмешивающаяся фаза содержит по меньшей мере 0,1 мас.% Cd.

7. Способ литья алюминиевого сплава, включающий помещение расплавленного алюминиевого сплава в литейное устройство, причем расплавленный алюминиевый сплав содержит примерно 6% Sn, литейное устройство имеет первую литейную поверхность, вторую литейную поверхность и зазор, образованный между первой литейной поверхностью и второй литейной поверхностью, причем зазор имеет величину от 0,2032 до 0,635 см, формирование точки полного отверждения алюминиевого сплава в упомянутом зазоре, при этом олово равномерно распределено в алюминиевом сплаве.

8. Способ литья алюминиевого сплава, включающий помещение расплавленного алюминиевого сплава в литейное устройство, причем расплавленный алюминиевый сплав содержит по меньшей мере 0,1 вес.% несмешивающейся фазы, которая, по существу, не смешивается с расплавленным алюминием, литейное устройство имеет первую литейную поверхность, вторую литейную поверхность и зазор, образованный между первой литейной поверхностью и второй литейной поверхностью, формирование точки полного отверждения алюминиевого сплава в упомянутом зазоре, при этом капли несмешивающейся фазы однородно распределены в алюминиевом сплаве.