Способ технического обслуживания карданного шарнира

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к техническому обслуживанию карданных шарниров трансмиссий транспортных и технологических машин. Способ технического обслуживания карданного шарнира заключается в замене рабочих поверхностей подшипниковых узлов (3) после поворота крестовины (2) вокруг ее центральной оси на угол 90° (вправо или влево) путем поворота карданных подшипников (3) на 180° относительно оси пары противоположных шипов вместе с крестовиной (2), т.е. без разборки соединения «шип крестовины - подшипниковый узел». Причем замену рабочих поверхностей осуществляют при наработке 0,8…0,9 от предполагаемой. Технический результат - повышение срока службы, ремонтопригодности карданного шарнира и снижение трудоемкости его технического обслуживания. 3 ил.

Реферат

Изобретение относится к области машиностроения, в частности к техническому обслуживанию карданных шарниров трансмиссий транспортных и технологических машин.

Известен карданный шарнир [Карданные передачи: монография / Я.Э. Малаховский, А.А. Лапин, Н.К. Веденеев; под ред. д-ра техн. наук проф. A.А. Липгарта. - М.: Машгиз, 1962 (рис.24, с.29)], состоящий из вилки, которая представлена в виде фланца со срезанными боками, крестовины и четырех игольчатых подшипников, устанавливаемых на шипы крестовины и закрепляемых на фланце. Корпус игольчатых подшипников снабжен выступом, который входит в паз вилки, формируя шпоночное соединение, служащее для передачи крутящего момента. Наружная цилиндрическая поверхность корпуса игольчатого подшипника центрируется по пояску вилки, а сам корпус закреплен двумя винтами. Игольчатые подшипники смазывают через пресс-масленку по внутренним каналам крестовины.

Известен способ технического обслуживания карданных шарниров [SU 829464 А1, 3 В60S 5/00, 15.05.1981], при котором осуществляют разворот крестовины карданного шарнира вокруг ее центральной оси на 90° и поворот карданных подшипников на 180° вокруг их центральной оси.

Существенными недостатками указанного способа является высокая трудоемкость проведения технического обслуживания и нарушение сопряжения «шип крестовины - подшипниковый узел - вилка карданной передачи».

Известен способ технического обслуживания карданных шарниров [Восстановление деталей машин и оборудования: НИИИ и ТЭИ по инж.-тех. обес. (Информагротех) / Ф.Н. Тавлыбаев // Научно-технический информационный сборник. - М.: Информагротех, 1991. - С.2-5], заключающийся в следующем. Перед разборкой наносят на крестовину и одну из вилок метки, указывающие положение крестовины до разборки. Затем разбирают шарнир, очищают крестовину и подшипник от грязи, остатков масла и моют в бензине. Помечают на наружном торце (днище) обойм подшипников расположение участка с вмятинами от роликов. На внутреннюю поверхность обоймы наносят тонкий слой смазки и укладывают ролики, далее замеряют с помощью измерительного щупа суммарный межроликовый зазор. По величине зазора подбирают из выбракованных игольчатых подшипников ролик меньшего диаметра или изготавливают из пружинной проволоки дополнительный игольчатый ролик и устанавливают его в зазор для компенсации зазора и исключения перекоса роликов относительно образующих шипа крестовины и обоймы подшипника. При сборке шарнира крестовину устанавливают так, чтобы метка на ней была на противоположной стороне от метки на вилке - для этого поворот крестовины осуществляют вокруг общей оси противоположных шипов.

Существенными недостатками данного способа являются высокая трудоемкость проведения технического обслуживания и нарушение сопряжения «шип крестовины - подшипниковый узел - вилка карданной передачи».

Известен способ повышения надежности карданных шарниров [RU 2234008 C2, 7 F16D 3/26, C25D 5/18, 10.08.2004], заключающийся в следующем. Перед проведением поворота крестовины и подшипников для восстановления радиального зазора в сопряжениях карданных шарниров выполняют восстановление изношенной части рабочей поверхности элементов сопряжений «шип крестовины - игольчатый подшипник» до номинального размера.

Существенным недостатком данного способа является высокая трудоемкость проведения технического обслуживания.

Наиболее близким техническим решением является способ технического обслуживания карданного шарнира [Сигаев А.М. Экспериментальная оценка некоторых путей повышения надежности шарниров карданных передач энергонасыщенных тракторов / А.М. Сигаев // Сборник н. тр. МИИСП, Москва, 1982. - С.30-31,35], содержащий замену рабочих поверхностей сопряжения, а также проведение одноразовой промывки сопряжения с заменой смазки. Замена рабочих поверхностей сопряжения заключается в повороте крестовины на 90° по оси ее вращения относительно вилок и повороте каждого игольчатого подшипника на 180° относительно шипа крестовины, причем поворот упомянутых элементов сопряжений осуществляют при наработке 0,8-0,9 от предполагаемой.

Существенными недостатками этого способа являются высокая трудоемкость обслуживания и нарушение сопряжения «шип крестовины - подшипниковый узел».

Задача настоящего изобретения - повышение срока службы, ремонтопригодности карданного шарнира и снижение трудоемкости технического обслуживания.

Сущность способа заключается в том, что поворот карданных подшипников на 180° осуществляют относительно оси пары противоположных шипов вместе с крестовиной, т.е. без разборки соединения «шип крестовины - подшипниковый узел».

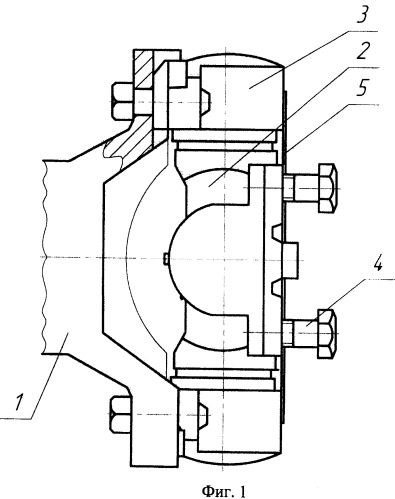

На чертежах представлены общий вид и иллюстрация действий при техническом обслуживании карданного шарнира. На фиг. 1 показано общее устройство карданного шарнира. На фиг. 2 показан поворот крестовины по оси вращения на 90°. На фиг. 3 показан поворот крестовины относительно оси противоположных шипов на 180°.

Карданный шарнир содержит фланцы 1, крестовину 2 с шипами, на которые установлены корпуса игольчатых подшипников 3, корпуса которых закреплены винтами 4 на фланцах 1. Корпуса противоположных шипов соединены между собой стальной лентой 5 с помощью точечной сварки.

Техническое обслуживание карданного шарнира осуществляют следующим образом. Последовательно откручивают винты 4 крепления съемных подшипниковых узлов 3 крестовины и отсоединяем их от паза фланца 1. Затем крестовину 2 в сборе с подшипниковыми узлами 3 поворачивают относительно оси вращения на 90° (вправо или влево). Далее с целью закрепления крестовины 2 с подшипниковыми узлами 3 на фланце 1 осуществляют поворот крестовины 2 относительно вертикальной оси пары шипов на 180°. В результате сборки шарнира по данному способу обеспечивается такое положение крестовины и подшипников, при котором неизношенные поверхности шипов и подшипников становятся ведущими, т.е. воспринимают нагрузки при движении сельскохозяйственной машины передним ходом или в рабочем направлении вращения механизма машины, а изношенные поверхности шипов и подшипников - ведомыми, т.е. воспринимают нагрузки только при вращении карданного вала в обратном направлении, а также при торможении двигателем. Способ технического обслуживания карданного шарнира заключается в замене рабочих поверхностей подшипниковых узлов путем разворота крестовины карданного шарнира вокруг ее центральной оси на угол 90° и поворота карданных подшипников на 180° относительно оси пары противоположных шипов вместе с крестовиной, т.е. без разборки соединения «шип крестовины - подшипниковый узел».

В результате применения способа технического обслуживания происходит повышение долговечности подшипниковых узлов за счет замены их рабочих поверхностей путем переустановки крестовины, что свидетельствует о повышении ремонтопригодности карданного шарнира.

Способ технического обслуживания карданного шарнира, заключающийся в замене рабочих поверхностей подшипниковых узлов путем поворота крестовины карданного шарнира вокруг ее центральной оси на угол 90° и поворота каждого карданного подшипника на 180° относительно шипа крестовины, при этом замену осуществляют при наработке 0,8…0,9 предполагаемой, отличающийся тем, что поворот карданных подшипников на 180° осуществляют относительно оси пары противоположных шипов вместе с крестовиной, т.е. без разборки соединения «шин крестовины - подшипниковый узел».