Уплотнения для пластиковых контейнеров, рассчитанные на автоматическую заливку

Иллюстрации

Показать всеИзобретение относится к уплотнениям из пластика для дозирования текучих сред из пластиковых контейнеров, таких как ведра. Уплотнение в сборе рассчитано на автоматическое крепление к крышке контейнера путем заливки. До заливки уплотнение предварительно собирают из пластикового резьбового уплотнительного колпачка и корпуса. Пластиковый корпус уплотнения представляет собой складывающееся и выдвигающееся коническое полотно, ведущее внутрь к утонченной части корпуса, закрытой, защищенной от несанкционированного вскрытия разделительной диафрагмой. Коническое полотно корпуса ведет наружу к круглому прижимному фланцу корпуса и цилиндрической кромке корпуса. Внутри расположены радиальные скобы колпачка, которые защищают прижимный фланец корпуса от деформации. После того как уплотнение в сборе помещают в форму для литья крышек контейнера и зажимают в ней, для крепления к крышке контейнера доступна только кромка корпуса уплотнения. Расплавленный пластик поступает в полость формы, в результате чего получают крышку контейнера. Предусмотрены необязательные выемки на кромке корпуса. Во время формования подаваемый полимер огибает кромку корпуса и попадает в верхнюю выемку кромки и нижнюю выемку кромки, механически прикрепляя кромку к крышке. Пластичное и/или механическое соединение кромки корпуса уплотнения и крышки пластикового контейнера в сочетании с разделительной диафрагмой в утонченной части корпуса уплотнения препятствует утечке и обеспечивает защиту от несанкционированного вскрытия. 22 з.п. ф-лы, 15 ил.

Реферат

Предпосылки создания изобретения

Изобретение относится к дозирующим уплотнениям, изготовленным из пластика. Уплотнения рассчитаны на заливку в пластиковые контейнеры, такие как ведра. Выгоды, обеспечиваемые заливкой, включают крепление с защитой от несанкционированного вскрытия, более высокую герметичность и более низкие расходы на изготовление.

Уплотнения с защитой от несанкционированного вскрытия способны помогать в предотвращении хищения, разбавления, подмены или загрязнения ценного содержания контейнеров. Уплотнения, устанавливаемые с помощью прочного связующего, залитого между крышкой контейнера и уплотнением, защищены от несанкционированного вскрытия, поскольку после разрушения связующего его невозможно восстановить. Уплотнения, обычно устанавливаемые с использованием металлических обжимных колец или пластиковой защелки, не считаются защищенными от несанкционированного вскрытия. Эти уплотнения могут быть удалены и заменены новыми уплотнениями без признаков несанкционированного вскрытия. Уплотнения, устанавливаемые путем ультразвуковой сварки, отвечают критериям защиты от несанкционированного вскрытия, но ультразвуковая сварка является медленной и более сложной с технической точки зрения технологией.

Для обеспечения герметичности и механической прочности контейнеров при падении залитое уплотнение должно быть прочно прикреплено к полимеру крышки. Если полимер крышки контейнера не полностью совместим с полимером уплотнения (как полипропилен с полиэтиленом), в настоящем изобретении предусмотрено использование верхней и нижней круговой выемок на кромке корпуса. Во время литья полимер крышки входит в выемки на кромке и механически фиксирует уплотнение на крышке.

Другой задачей этой новой конструкции является снижение расходов на изготовление контейнеров. Скоба колпачка, имеющая меньший диаметр, чем прижимной фланец корпуса, снижает расходы на предварительную сборку уплотнительного колпачка и корпуса уплотнения. Наружная кольцевая кромка корпуса уплотнения служит для разделения деталей с целью ориентации, подачи и монтажа с помощью оборудования для автоматической транспортировки деталей. Хотя эти уплотнения можно помещать в литьевую форму вручную, усовершенствованная конструкция уплотнения облегчает автоматическую заливку.

Описание известного уровня техники

| US 4555048 | Vented nestable pouring spout | M. Hamman, 16 мая 84 г. |

| US 4865793 | Method of insert injection molding | Suzuki и др., 12 сентября 89 г. |

| US 5788100 | Closure with two-position lock ring | Sturk, 26 июня 98 г. |

| US 5899364 | Insert molded tamper evident | McLelland, 4 мая 99 г. |

| US 5913460 | Plastic lid with fused pour spout and a method and apparatus for making same | Arciniegas, 22 июня 99 г. |

| US 5967376 | Insert molded tamper evident pouring spout | McLelland, 19 октября 99 г. |

| US 5823377 | Screw cap having a tamper resistant connection to a plastic container | Krautkramer, октябрь 98 г. |

| US 6108888 | Method for making a spout and mold structure: | Kimura 29, август 00 г. |

| US 6488177 | Plastic lid with fused pour spout and a method and apparatus for making same | Arciniegas, 3 декабря 02 г. |

Дозирующие уплотнения для пластиковых контейнеров известны из уровня техники. Уплотнения обычно собирают из жесткого пластикового уплотнительного колпачка и гибкого и раздвижного пластикового корпуса уплотнения. Уплотнение может крепиться к крышке контейнера с помощью металлического обжимного кольца или пластиковых стопорных колец. В качестве способов установки уплотнений также известны ультразвуковая сварка и заливка. Из уровня техники известны ручная и автоматическая подача деталей для заливки.

Хотя из уровня техники известная технология заливки уплотнений в крышки пластиковых контейнеров, ее промышленное внедрение до настоящего времени было ограничено из-за значительных проблем производства и обеспечения качества.

Необходима воспроизводимая и надежная механическая подача и точная установка уплотнений в форму на протяжении каждого цикла литья, иначе автоматический цикл работы станка прекратится. Пластиковые уплотнения могут быть повреждены под действием чрезмерного тепла и давления, со стороны зажимного инструмента. Под действием высокого давления литья пластика крышки уплотнение может быть вытеснено из зафиксированного положения. В основу настоящего изобретения положена задача создания усовершенствованной конструкции уплотнения, рассчитанного на автоматическую заливку.

В патенте US 4555048 (1984), выданном на имя Hamman, описано вентилируемое гнездовое уплотнение в виде разливочного носика, которое может быть установлено как на металлические, так пластиковые емкости. Уплотнение крепится обычным способом обжима металлической крепежной ленты вокруг отверстия в крышке для обода с отбортовкой.

В патенте US 4865793 (1989), выданном на имя Suzuki, описан способ заливки. В изобретении предложено применение роботов для помещения заливаемых деталей в литьевую форму. Заливаемые детали могут фиксироваться путем механической посадки с натягом или вакуумом. После того как форму закрывают, в нее нагнетают расплавленный пластик, который сцепляется с заливаемой деталью. Описанные в этом патенте изделия из ламинированной фольги отличаются от уплотнений, описанных в настоящем изобретении.

В патенте US 5788100 (1998), выданном на имя Sturk, описано уплотнение крышки емкости, имеющее двухпозиционное стопорное кольцо целиком из пластика для облегчения утилизации пластиковой емкости и исключения коррозии металлической крепежной ленты. Уплотнения фиксируются путем прессовой посадки с натягом вокруг отверстия в крышке для обода с отбортовкой и не защищены от несанкционированного вскрытия.;

В патенте US 5823377 (1998), выданном на имя Krautkramer, описано состоящее из двух частей уплотнение сидьфоца, которое предварительно собирают и затем крепят через отверстие в ранее отлитой детали крышки контейнера. Состоящее из двух частей уплотнение сильфона имеет два фланца, соприкасающихся с крышкой, при этом накидной фланец ультразвуковым методом приварен к крышке. Защита от несанкционированного вскрытия обеспечивается ломкой разрывной лентой, отлитой за одно целое с уплотнительным колпачком. Этот метод ультразвуковой сварки обеспечивает защищенное от несанкционированного вскрытия сцепление пластика с пластиком. Тем не менее, на практике процесс ультразвуковой сварки является затруднительным и дорогостоящим, поскольку для него требуется сложное оборудование и несколько технологических параметров (температура, частота, давление). В настоящем изобретении описано усовершенствованное уплотнение, рассчитанное на более простую с технической точки зрения технологию заливки. В патентах US 5899364 (1999) и 5967376 (1999), выданных на имя McLelland, описан гибкий разливочный носик для заливки в контейнеры. Уплотнение имеет защищенное от несанкционированного вскрытия колпачковое кольцо. Как фланец корпуса носика, так и защищенное от несанкционированного вскрытия колпачковое кольцо зажимают между верхней и нижней формой, чтобы не дать расплавленному пластику перемещаться между двумя заливаемыми деталями. Во время заливки как колпачковое кольцо уплотнения, так и фланец корпуса сцепляются с крышкой пластикового контейнера.

В патенте US 5899364 также описано деформирующее воздействие давления и температуры нагнетаемого расплавленного пластика. Преимуществом этого изобретения является четко защищенное от несанкционированного вскрытия колпачковое кольцо. Вместе с тем, недостатком конструкции этого уплотнения является сложность прочного скрепления двух слоев (колпачкового кольца и фланца корпуса). В этой конструкции также затруднена последовательная подача деталей, поскольку узкие наружные кромки фланцев могут легко перекрывать друг друга. В патентах US 5913460 (1999) и 6488177 (2002), выданных на имя Arciniegas, описаны пластиковая крышка с литым разливочным носиком, а также способ и устройство для ее изготовления. Во избежание задевания скоб колпачка колпачок предварительно не устанавливают на корпусе уплотнения. В форму помещают и зажимают только корпус уплотнения. После заливки корпуса уплотнения колпачки необходимо навинтить на носики. Эта дополнительная производственная стадия увеличивает расходы на изготовление. Описанная литьевая оснастка зажимает тонкое коническое полотно корпуса. Теплота и давление замыкания оснастки способны вносить напряжение в коническое полотно корпуса и приводить к преждевременному растрескиванию пластика. В патенте Arciniegas указано, что для ослабления воздействия теплоты зажимные элементы снабжены охлаждающими контурами.

В патенте US 6108888 (2000), выданном на имя Kimura, описан способ изготовления крышки с носиком и конструкция литьевой формы. Описано известное уплотнение (продаваемое на международном рынке под фирменным наименованием Tri-Sure Ultra Bond) и обычный способ крепления носика к крышке методом ультразвуковой сварки. В патенте Kimura разработана оснастка для литья этого известного уплотнения.

Поскольку уплотнение не было специально рассчитано на заливку, в конструкции использовано несколько компромиссных решений. Скобы колпачка накладывают на область заливки, при этом они должны устанавливаться после заливки.

Перпендикулярные фланцы 25а корпуса являются узкими, перекрывают друг и друга и застревают в оборудовании для подачи деталей. Для зажима уплотнения необходимо ввести литейный стержень 41 в непосредственное соприкосновение с тонким носиком 25 с. Как указано выше применительно к конструкции по патенту Arciniegas, под действием теплоты и усилия зажима тонкое коническое полотно корпуса может быть повреждено.

В уплотнении, которое подробно описано в настоящем изобретении, реализованы важнейшие усовершенствования заливки. Усовершенствования подробно рассмотрены в следующем далее кратком изложении сущности изобретения. Эти усовершенствования подтверждены результатами испытаний на прототипах.

Краткое изложение сущности изобретения

Известные из уровня техники конструкции изготовленных методом заливки дозирующих уплотнений для пластиковых контейнеров имеют технические ограничения. В настоящем изобретении предложено несколько необходимых усовершенствований автоматической заливки.

В настоящем изобретении предложен колпачок меньшего диаметра, скоба(-ы) которого расположены внутри круглого прижимного фланца корпуса. Поскольку тем самым скобы колпачка не мешают заливке, колпачки предпочтительно предварительно устанавливают на корпусах уплотнений. Еще одной важной функцией является положение скоб колпачка. Во время упаковки и отгрузки уплотнений в сборе отгрузочная масса обычно раздавливает уплотнения. Более жесткий пластиковый колпачок и скобы придают жесткость мягкому пластиковому прижимному фланцу и кромке корпуса, помогая предотвращать деформацию. Отсутствие деформаций уплотнения в сборе является крайне необходимым на стадии помещения в литьевую форму.

В настоящем изобретении предложен относительно толстый прижимный фланец корпуса, который проходит снаружи по окружности относительно тонкого конического полотна корпуса. Литейный стержень и вставки зажимают этот имеющий больший диаметр и более толстый прижимный фланец. Образующийся воздушный зазор защищает тонкое коническое полотно корпуса от теплоты и напряжения. Каналы с водяным охлаждением в оснастке вкладыша формы (не показаны) регулируют теплообразование. Поскольку прижимный фланец корпуса является единственным слоем, зажимаемым в форме, тем самым исключается возможное проскальзывание между колпачком и фланцами корпуса, описанное в известном уровне техники. Прижимный фланец корпуса ведет в радиальном направлении наружу к осезависимой кромке корпуса. Когда уплотнение зажимается в форме, кромка корпуса является единственной доступной деталью для крепления к крышке контейнера. Во время литьевого формования крышки контейнера кромка корпуса входит в прямое соприкосновение с введенным пластиком. Сжимающей силе давления расплавленного пластика на кромку корпуса противодействует расположенный ниже прижимной заплечик стержневой вставки. Кромка корпуса может частично повторно расплавляться под действием теплоты введенной смолы и сплавляться с аналогичными пластичными смолами, образуя постоянную герметичную связь. В одном из предпочтительных вариантов осуществления крепежная кромка также имеет верхнюю круговую выемку и нижнюю круговую выемку. Расплавленная смола попадает в выемки и образует в поперечном сечении форму номинальной "С-образной струбцины", которая фиксирует уплотнение на крышке.

В изобретении также предложен усовершенствованный способ установки и фиксации уплотнения в литых вставках крышки. Осезависимая форма кромки корпуса уплотнения выполняет другую важную функцию. Цилиндрическая кромка корпуса приспособлена способствовать ориентации деталей и содействовать последовательной подаче деталей с помощью автоматического оборудования для транспортировки материалов. Детали не будут спутываться. Оборудование для транспортировки уплотнений может включать роботы или аналогичные механические приспособления для захвата и помещения уплотнений в сборе в форму для литья крышек под давлением.

Механическая рука и захват для деталей способны точно поднимать уплотнение в сборе с механизма последовательной подачи деталей (транспортера) путем временного захвата за утонченную часть корпуса. Механический захват для деталей переориентируют и переустанавливают, чтобы соотнести уплотнение с полостью формы. Вакуумное или другое механическое средство временно удерживает уплотнение в сборе в нужном положении. Кольцевой прижимный фланец корпуса, соприкасающийся с прижимным заплечиком вставки-полости, действует как непрерывное вакуумное уплотнение. В качестве альтернативы уплотнение в сборе может быть помещено во вставку-полость. Другой возможностью является ручное размещение уплотнений. После того как уплотнение размещено, форму закрывают и литьем под давлением изготавливают крышку. После того как пластиковая крышка достаточно охладится, крышку и уплотнение извлекают, и цикл повторяется.

Краткое описание чертежей

на фиг.1 показан вид в перспективе контейнера и крышки с залитым уплотнением в сборе,

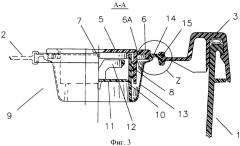

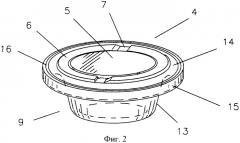

на фиг.2 показан вид в перспективе уплотнения в сборе,

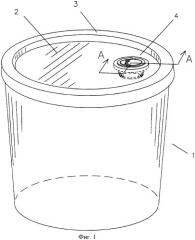

на фиг.3 показан вид в поперечном разрезе по линии А-А на фиг.1 залитого уплотнения в сборе и часть контейнера и крышки,

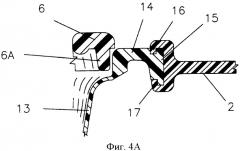

на фиг.4А показан подробный вид, иллюстрирующий детали, обведенные кругом Z на фиг.3,

на фиг.4B показан подробный вид, иллюстрирующий детали, обведенные кругом Z на фиг.3, включая первое альтернативное, крепление крышки контейнера,

на фиг.4C показан подробный вид, иллюстрирующий детали, обведенные кругом Z на фиг.3, включая второе альтернативное крепление крышки контейнера,

на фиг.5 показан частичный вид в поперечном разрезе залитого уплотнения в сборе в убранном положении,

на фиг.6 показан частичный вид в поперечном разрезе показанного на фиг.5 залитого уплотнения в сборе в выдвинутом положении,

на фиг.7 показан вид сверху уплотнения в сборе, показанного на фиг.2,

на фиг.8 показан вид снизу уплотнения в сборе, показанного на фиг.2,

на фиг.9 показан частичный вид в поперечном разрезе залитого уплотнения в сборе в убранном положении, включая необязательные язычки-ограничители потока и необязательный микропористый канал,

на фиг.10 показан частичный вид в поперечном разрезе залитого уплотнения в сборе на фиг.9 в выдвинутом положении,

на фиг.11 показан частичный вид в поперечном разрезе двух уплотнений в сборе, готовых к подъему с помощью механической руки и захвата для деталей,

на фиг.12 показан частичный вид в поперечном разрезе уплотнения в сборе, с помощью механической руки и захвата для деталей помещенного в форму для литья под давлением крышек контейнеров,

на фиг.13 показан частичный вид в поперечном разрезе уплотнения в сборе, зажатого в форме для литья под давлением крышек контейнеров, готовой к заливке.

Перечень позиций на чертежах

| Номер | Описание |

| 1 | Контейнер |

| 2 | Крышка контейнера |

| 3 | Фланец крышки |

| 4 | Уплотнение в сборе |

| 5 | Уплотнительный колпачок |

| 6 | Скоба колпачка |

| 6А | Нижняя стенка скобы колпачка |

| 7 | Шарнир скобы колпачка |

| 7А | Заплечик шарнира скобы |

| 7В | Уклон шарнира скобы |

| 8 | Резьбовая стенка колпачка |

| 9 | Корпус уплотнения |

| 10 | Утонченная часть корпуса |

| 11 | Разделительная диафрагма |

| 12 | Вытяжное кольцо диафрагмы |

| 13 | Коническое полотно корпуса |

| 14 | Прижимной фланец корпуса |

| 15 | Кромка корпуса |

| 15А | Выступ кромки |

| 16 | Верхняя выемка кромки |

| 17 | Нижняя выемка кромки |

| 18 | Язычок-ограничитель потока |

| 19 | Микропористый канал |

| 20 | Механическая рука |

| 21 | Захват для деталей |

| 21А | Вакуумная линия захвата |

| 22 | Вставка-полость формы |

| 23 | Прижимной заплечик вставки-полости |

| 24 | Вакуумная линия вставки-полости |

| 25 | Стержневая вставка формы |

| 26 | Прижимной заплечик стержневой вставки |

| 27 | Вакуумная линия стержневой вставки |

| 28 | Форма для литья крышек под давлением |

Подробное описание предпочтительного варианта осуществления

Сначала рассмотрим фиг.1, на которой показан контейнер 1, имеющий крышку 2 с фланцем 3. Фланец 3 крышки имеет зажимное приспособление и прокладку для закупоривания контейнера 1 хорошо известным способом. Крышка 2 контейнера прикреплена к уплотнению в сборе 4 путем заливки. Уплотнение в сборе 4 используется как для герметизации контейнера, так и для дозирования текучей среды. В настоящем изобретении описаны отличающиеся новизной признаки уплотнения в сборе 4, в котором усовершенствована заливка и обеспечивающее защиту от несанкционированного вскрытия крепление к крышке 2 путем заливки.

Рассмотрим фиг.2, на которой показан вид в перспективе уплотнения в сборе 4 до заливки. Уплотнение в сборе 4 показано в компактном убранном положении в виде собранного из двух частей узла, включающего уплотнительный колпачок 5 и корпус 9 уплотнения. Уплотнительный колпачок 5 сформован из относительно жесткого пластика. Корпус 9 уплотнения сформован из относительно гибкого пластика. Уплотнительный колпачок 5 имеет верхнюю плоскую панель, ведущую наружу к двум шарнирам 7 скобы колпачка и одной или нескольким скобам 6 колпачка. Скобы 6 колпачка проходят в радиальном направлении внутрь прижимного фланца 14 корпуса и кромки 15 корпуса. Одним из важных преимуществ настоящего изобретения является то, что колпачок 4 малого диаметра и скобы 6 колпачка могут быть установлены на корпусе 9 уплотнения до заливки. Скобы 6 колпачка могут стягивать в радиальном направлении прижимный фланец 14 корпуса.

На фиг.3 показан частичный вид в поперечном разрезе по линии А-А на фиг.1 уплотнения в сборе 4, прикрепленного путем заливки к крышке 2 контейнера. Часть контейнера 1 и фланца 3 крышки показаны в поперечном сечении. Гибкий корпус 9 уплотнения показан в убранном положении. Уплотнительный колпачок 5 посредством резьбовой стенки колпачка 8 находится в резьбовом зацеплении с утонченной частью 10 корпуса. Внутри утонченной части 10 корпуса расположена разделительная диафрагма 11. Разделительная диафрагма 11 может быть хорошо известным способом извлечена с помощью вытяжного кольца 12 диафрагмы. Утонченная часть 10 корпуса ведет к относительно тонкому и гибкому коническому полотну 13 корпуса. Номинально коническое полотно 13 корпуса ведет наружу к прижимному фланцу 14 корпуса и кромке 15 корпуса.

На фиг.4А, 4B и 4C представлен подробный вид Z трех возможных вариантов крепления кромки 15 корпуса к крышке 2 контейнера. Коническое полотно 13 корпуса ведет наружу к круглому прижимному фланцу 14 и далее наружу к осезависимой кромке 15 корпуса. Как ясно видно на поперечном разрезе скобы 6 колпачка, нижняя стенка 6А скобы колпачка проходит в радиальном направлении внутрь и стягивает круглый прижимный фланец 14 корпуса. На фиг.4А показано, что в предпочтительном варианте осуществления кромка 15 корпуса также имеет верхнюю выемку 16, нижнюю выемку 17 или что-либо в этом роде.

В зависимости от индивидуальной оснастки, используемых полимеров и требований к упаковке крышка 2 контейнера может крепиться к кромке 15 корпуса разнообразными способами. Кромка 15 корпуса может иметь одну или несколько показанных на фиг.4B выемок или выступов 15А кромки для облегчения механического крепления. В качестве альтернативы, на фиг.4C показана крышка 2 контейнера, соединенная с кромкой 15 корпуса без средств механической фиксации. В данной конфигурации крепление обеспечивается исключительно за счет сцепления полимера с полимером.

На фиг.5 показан частичный вид в поперечном разрезе залитого уплотнения в сборе 4 в убранном положении. Показаны конструктивные детали скобы 6 колпачка и шарнира 7 скобы колпачка. Уплотнительный колпачок 5 ведет наружу к одному или нескольким шарнирам 7 скобы. Заплечик 7А шарнира скобы облегчает резьбовое соединение уплотнительного колпачка 5 с утонченной частью 10 корпуса. Автоматический резьбонарезной станок (не показан) может иметь вращающиеся выступы, сопряженные с диаметром шарнира 7 скобы колпачка. Во время сборки выступы плавно входят в выемку, созданную заплечиком 7А шарнира скобы и уклоном 7В шарнира скобы. Вращающиеся выступы давят на заплечики 7А шарнира скобы, пока уплотнительный колпачок 5 не будет прикреплен к корпусу 9 уплотнения. Уклон 7А шарнира скобы препятствует ручному удалению уплотнительного колпачка 5 и несанкционированному вскрытию контейнера. На фиг.7 показан вид сверху этих деталей скобы.

На фиг.6 показан частичный вид в поперечном разрезе залитого уплотнения в сборе 4 в выдвинутом положении. Чтобы выдвинуть уплотнение 4, поднимают рукой скобы 6 колпачка, помещают палец под скобы и выдвигают уплотнение хорошо известным способом.

На фиг.7 показан вид сверху уплотнения в сборе 4, показанного на фиг.2.

На фиг.8 показан вид снизу уплотнения в сборе 4, показанного на фиг.2.

На фиг.9 показано залитое уплотнение в сборе 4 с необязательным одним или несколькими язычками-ограничителями 18 потока. Язычки-ограничители 18 потока обычно с выгодой используются, чтобы ослабить пульсацию текучей среды во время ее разливки. Язычки-ограничители 18 потока показаны как часть настоящего изобретения, поскольку данная конструкция формы для заливки (показанной на фиг.13), несомненно, допускает этот признак. Некоторые известные из уровня техники залитые уплотнения имеют различные приспособления для вставки и зажима деталей, препятствующие использованию выгодных язычков-ограничителей 18 потока. На фиг.9 также показан необязательный микропористый канал 19, термическим способом прикрепленный к разделительной диафрагме 11 корпуса.

На фиг.10 показан частичный вид в поперечном разрезе показанного на фиг.9 залитого уплотнения 4 в выдвинутом положении. По мере того как коническое полотно 13 корпуса выходит из убранного в выдвинутое положение, язычки-ограничители 18 потока поворачиваются внутрь примерно на 90 градусов, как это известно из уровня техники.

На фиг.11 показаны два уплотнения в сборе 4, готовые к подъему с помощью механической руки 20 и захвата 21 для деталей. Захват 21 для деталей имеет диаметр и конусность, сопряженные с внутренним диаметром утонченной части 10 корпуса. Для подъема уплотнения в сборе 4 подают вакуум по вакуумной линии 21 А захвата. Показано, что крепежная кромка 15 корпуса соприкасается со второй кромкой 15 корпуса. В предпочтительном варианте осуществления настоящего изобретения относительно высокая цилиндрическая кромка 15 корпуса служит для предотвращения спутывания деталей и обеспечения оптимальной последовательной подачи деталей.

На фиг.12 показано уплотнение в сборе 4, которое с помощью механической руки 20 введено в вакуумный контакт со вставкой-полостью 22 формы. Вакуумная линия 24 в.ставки-полости может находиться в любом положении во вставке-полости 22. Между плоским круглым прижимным фланцем 14 корпуса и прижимным заплечиком 23 вставки-полости устанавливают вакуумное уплотнение. Тем же способом в многогнездную форму 28 для литья крышек под давлением может быть помещено множество уплотнений в сборе 4.

В одном из альтернативных способов установки, соответствующем сущности изобретения, уплотнения поднимают за уплотнительный колпачок 5 или прижимный фланец 14 корпуса. Детали с помощью робота могут помещаться в стержневую вставку 25 формы. Детали могут фиксироваться в стержневой вставке 25 формы путем механической скользящей посадки или с помощью вакуума, подаваемого по вакуумной линии 27 стержневой вставки. В одном из дополнительных альтернативных способов загрузки уплотнения в сборе 4 вручную помещают во вставку формы. Ручная загрузка деталей может являться предпочтительной при использовании одно- или двухгнездных форм или при низкой стоимости рабочей силы.

На фиг.13 показан частичный вид в поперечном разрезе уплотнения в сборе 4, зажатого в форме 28 для литья крышек под давлением 28, готовой к заливке.

Прижимной заплечик 23 вставки-полости 23 и прижимной заплечик 26 стержневой прилагают противодействующие усилия зажима к прижимному фланцу 14 корпуса. Эти у усилия зажима не дают уплотнению в сборе 4 перемещаться во время процесса литьевого формования. Направленному радиально внутрь давлению введенного расплавленного пластика на крепежную кромку 15 корпуса противодействует прижимной заплечик 26 стержневой вставки, расположенный внутри кромки 15 корпуса, как это показано на схеме оснастки.

Согласно настоящему изобретению стадии крепления уплотнения в сборе к крышке контейнера и формования самой крышки контейнера осуществляют одновременно. Хотя показана одна полость, могут одновременно формоваться множество полостей. Подразумевается, что формула изобретения охватывает все изменения и модификации, которые описаны в предпочтительных вариантах осуществления настоящего изобретения, приведенных в целях иллюстрации, и не выходят за пределы сущности и объема изобретения.

1. Состоящее из двух частей уплотнение в сборе для дозирования текучей среды из контейнера, отличающееся тем, что пластиковый корпус уплотнения имеет гибкое номинально коническое полотно, растяжимое между убранным положением и выдвинутым положением, при этом упомянутое коническое полотно ведет внутрь к цилиндрической утонченной части корпуса и наружу к круглому прижимному фланцу корпуса, упомянутый прижимной фланец может входить в зацепление с крышкой пластикового контейнера, на упомянутой утонченной части корпуса расположена внутренняя защищенная от несанкционированного вскрытия разделительная диафрагма, с утонченной частью корпуса соединен резьбой пластиковый уплотнительный колпачок, который имеет одну или несколько сформованных за одно целое скоб для растягивания упомянутого корпуса уплотнения, которые защищают упомянутый прижимной фланец от радиальной деформации в убранном положении.

2. Уплотнение в сборе по п.1, отличающееся тем, что упомянутый прижимной фланец корпуса содержит кромку корпуса, проходящую по оси, по меньшей мере, в одном направлении от упомянутого прижимного фланца корпуса.

3. Уплотнение в сборе по п.2, отличающееся тем, что упомянутая часть кромки корпуса проходит по оси преимущественно дальше упомянутого прижимного фланца корпуса, по меньшей мере, в одном направлении.

4. Уплотнение в сборе по п.2, отличающееся тем, что упомянутая часть кромки корпуса содержит номинально цилиндрическую перпендикулярную наружную поверхность, которая может прилегать к одной или нескольким кромкам корпуса одного или нескольких уплотнений в сборе с тем, чтобы предотвращать спутывание упомянутых уплотнений в сборе.

5. Уплотнение в сборе по п.4, отличающееся тем, что упомянутый прижимной фланец корпуса может быть помещен в форму для литья крышек под давлением и прикреплен к прижимному заплечику вставки-полости.

6. Уплотнение в сборе по п.4, отличающееся тем, что упомянутый прижимной фланец корпуса помещен в форму для литья крышек под давлением и прикреплен к прижимному заплечику стержневой вставки.

7. Уплотнение в сборе по п.5, отличающееся тем, что упомянутый уплотнительный колпачок имеет меньший диаметр, чем упомянутый прижимной заплечик вставки-полости, за счет чего упомянутый уплотнительный колпачок может быть соединен с упомянутым корпусом уплотнения во время заливки.

8. Уплотнение в сборе по п.6, отличающееся тем, что упомянутый прижимной заплечик стержневой вставки расположен между упомянутым полотном корпуса уплотнения и упомянутой кромкой корпуса, при этом упомянутый прижимной заплечик стержневой вставки не соприкасается с упомянутым коническим полотном корпуса.

9. Уплотнение в сборе по п.8, отличающееся тем, что упомянутый корпус уплотнения дополнительно содержит один или несколько язычков-ограничителей потока, расположенных по оси вокруг упомянутого конического полотна корпуса, при этом упомянутая форма имеет отверстие для размещения упомянутого корпуса уплотнения без соприкосновения с упомянутым корпусом уплотнения.

10. Уплотнение в сборе по п.5, отличающееся тем, что упомянутая кромка корпуса имеет одну или несколько выемок.

11. Уплотнение в сборе по п.10, отличающееся тем, что упомянутые выемки содержат одну или несколько верхних кольцевых выемок и одну или несколько нижних кольцевых выемок, при этом упомянутое уплотнение в сборе соединено с пластиковой крышкой контейнера за счет прочной фиксации в упомянутой форме и заливки расплавленного пластика в упомянутые верхние кольцевые выемки вокруг наружной стороны упомянутой кромки корпуса и в упомянутые нижние выемки, в результате чего между упомянутой крышкой контейнера и упомянутой кромкой корпуса образуется механическое соединение в форме С-образной струбцины в поперечном сечении.

12. Уплотнение в сборе по п.5, отличающееся тем, что упомянутая кромка корпуса имеет один несколько выступов, рассоложенных на внешней поверхности упомянутой кромки корпуса.

13. Уплотнение в сборе по п.12, отличающееся тем, что упомянутое уплотнение в сборе соединено с пластиковой крышкой контейнера за счет прочной фиксации в упомянутой форме и заливки расплавленного пластика вокруг выступов, в результате чего создается механическое соединение.

14. Уплотнение в сборе по пп.5, 11 или 13, отличающееся тем, что упомянутое уплотнение в сборе соединено с пластиковой крышкой контейнера за счет прочной фиксации в упомянутой форме и заливки расплавленного пластика впритык к упомянутой прилегающей наружной поверхности, при этом упомянутый расплавленный пластик нагревает упомянутую кромку корпуса, в результате чего граничная область упомянутой кромки становится пластичной, и упомянутая кромка корпуса сплавляется с упомянутой крышкой пластикового контейнера.

15. Уплотнение в сборе по п.1 отличающееся тем, что к упомянутому уплотнительному колпачку множеством шарниров прикреплена одна или несколько скоб, при этом по меньшей мере один шарнир скобы содержит заплечик, обеспечивающий резьбовое соединение упомянутого уплотнительного колпачка с упомянутым корпусом уплотнения путем вращения упомянутого уплотнительного колпачка в первом направлении, при этом остальные шарнирные скобы образуют уклон для противодействия отсоединению упомянутого уплотнительного колпачка во время вращения во втором направлении.

16. Уплотнение в сборе по п.1, отличающееся тем, что упомянутое сцепление осуществляется путем механического соединения упомянутого пластикового корпуса уплотнения и упомянутой крышки пластикового контейнера.

17. Уплотнение в сборе по п.1, отличающееся тем, что упомянутое сцепление осуществляется посредством сплавления пластика упомянутого пластикового корпуса уплотнения и упомянутой крышки пластикового контейнера.

18. Уплотнение в сборе по п.4, отличающееся тем, что упомянутый прижимной фланец корпуса может быть помещен в форму для литья крышек под давлением и прикреплен к прижимному заплечику вставки-полости и к прижимному заплечику стержневой вставки.

19. Уплотнение в сборе по пп.5, 6 или 18, отличающееся тем, что упомянутый прижимной фланец корпуса прикреплен к упомянутому прижимному заплечику вставки-полости способом, выбранным из группы, включающей вакуумное соединение, механическое соединение, любое их сочетание.

20. Уплотнение в сборе по пп.5, 6 или 18, отличающееся тем, что упомянутый прижимной фланец корпуса прикреплен к прижимному заплечику стержневой вставки способом, выбранным из группы, включающей вакуумное соединение, механическое соединение, любое их сочетание.

21. Уплотнение в сборе по п.11, отличающееся тем, что упомянутые выемки выбирают из группы, включающей верхние кольцевые выемки, нижние кольцевые выемки, прерывистые верхние выемки, прерывистые нижние выемки и любое их сочетание.

22. Уплотнение в сборе по п.1, отличающееся тем, что упомянутые скобы колпачка расположены по радиусу внутри упомянутого прижимного фланца корпуса таким образом, чтобы скреплять по радиусу упомянутый прижимной фланец корпуса в убранном положении.

23. Уплотнение в сборе по п.13, отличающееся тем, что упомянутое крепление предотвращает деформацию упомянутого корпуса уплотнения во время заливки упомянутой крышки контейнера.