Способ обработки поверхности металлических изделий перед нанесением покрытий

Иллюстрации

Показать всеИзобретение относится к очистке металлических поверхностей от жировых загрязнений и может быть использовано в машиностроении, приборостроении и других отраслях промышленности при подготовке поверхности металла перед нанесением лакокрасочных материалов. Способ включает размещение изделий в герметичной электропечи, предварительно нагретой до температуры 250-300°С, непрерывную подачу в электропечь перегретого водяного пара, образующего давление в печи 0,15-0,2 атм, выдержку изделий в среде перегретого водяного пара в течение 10-20 мин с одновременным повышением температуры в электропечи до 450-550°С и выдержку изделий при данной температуре в течение 15-30 мин. Изобретение позволяет экологически чистым методом без использования химических добавок и средств подготовить поверхность металлических изделий для нанесения покрытий и позволяет повысить адгезию покрытий с поверхностью изделий за счет формирования на их поверхности подслоя в виде оксидной пленки оптимальной толщины и пористости. 2 ил.

Реферат

Изобретение относится к способам очистки металлических поверхностей от жировых загрязнений и может быть использовано в машиностроении, приборостроении и других отраслях промышленности при подготовке поверхности металла перед нанесением лакокрасочных материалов.

Подготовка поверхности изделия перед нанесением покрытия имеет большое значение для качества получаемых покрытий и, прежде всего, для их физико-механических свойств и адгезии. В общем случае подготовка поверхности для нанесения лакокрасочных материалов (ЛКМ) состоит в обезжиривании поверхности, очистке от возможных механических загрязнений и в специальной подготовке (фосфатирование, химическое оксидирование, грунтование). Методы подготовки поверхности перед нанесением ЛКМ, в основном, подразделяют на механические и химические. Наиболее часто применяют химические методы, заключающиеся в обработке поверхности органическими растворителями, щелочными растворами, эмульсиями, моющими средствами (С.Я.Грилихес. Обезжиривание, травление и полирование металлов. Л.: Машиностроение, Ленингр. отд-ние, 1983. - 101 с.). Основные их недостатки - наличие вредных отходов, сложность при обезжиривании, хранении и регенерации, а также необходимость применения специальных производственных помещений и очистных сооружений.

Известен способ электрохимического обезжиривания металлических изделий, включающий обработку изделий в водном растворе ортофосфорной кислоты при поляризации постоянным током и их промывку. С целью интенсификации процесса, исключения растравливания изделий и снижения расхода промывочной воды обработку осуществляют в растворе, содержащем 0,1-2,8 мас.% ортофосфорной кислоты, в режиме анодной или импульсной поляризации (А.с. №1612645, МПК: C25F 1/00).

Недостатками данного способа являются длительная анодная обработка, которая может привести к нежелательному окислению поверхности изделий, а также необходимость утилизации отработанного раствора ортофосфорной кислоты.

Известен способ очистки и обезжиривания металлической поверхности перед окрашиванием, включающий струйную обработку поверхности изделий моющим раствором специального состава и температурой 70-90°С под давлением 0,1-0,15 МПа в течение 3 мин, промывание изделий водой при тех же условиях, камерную сушку в течение 15 мин и протирание органическим растворителем (патент РФ на изобретение №2247142, МПК: C11D 7/10, C11D 7/12, C11D 7/14).

Однако для реализации данного способа требуется значительное время на дополнительную сушку и применение органического растворителя. Кроме того, органические растворители являются токсичными, и их применение возможно только при использовании специального оборудования и соблюдении правил техники безопасности.

Наиболее близким к заявляемому способу является способ термообезжиривания стружки цветных металлов и сплавов, включающий воздействие на стружку теплоносителем, представляющим собой смесь продуктов сгорания топлива и водяного пара во вращающейся разогретой печи, охлаждение обработанной стружки на выходе из барабана печи в атмосфере водяного пара без доступа воздуха (патент РФ на изобретение №2009423, МПК: F27B 7/20).

Однако данное техническое решение не позволяет обрабатывать готовые изделия. Кроме того, изобретение характеризуется сложностью и длительностью технологического процесса обработки.

Задачей данного изобретения является создание экологически чистого метода подготовки поверхности металлических изделий для нанесения покрытий (не использующего химических добавок и средств), характеризующегося повышенной адгезией покрытий с поверхностью изделий за счет формирования на их поверхности подслоя в виде оксидной пленки оптимальной толщины и пористости.

Поставленная задача решается тем, что способ обработки поверхности металлических изделий перед нанесением покрытий включает размещение изделий в герметичной электропечи, предварительно нагретой до температуры 250-300°С, непрерывную подачу в электропечь перегретого водяного пара, образующего давление в печи 0,15-0,2 атм, выдержку изделий в среде перегретого водяного пара в течение 10-20 мин с одновременным повышением температуры в электропечи до 450-550°С, выдержку изделий при данной температуре в течение 15-30 мин.

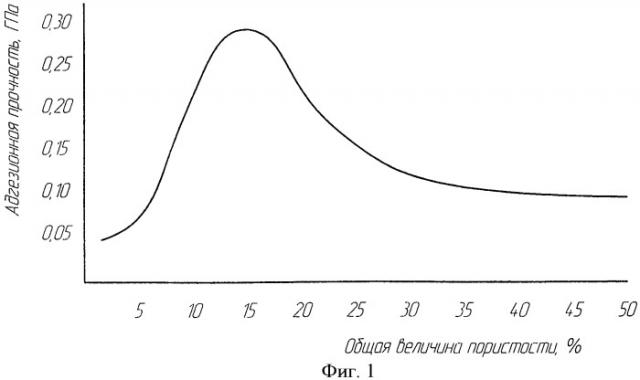

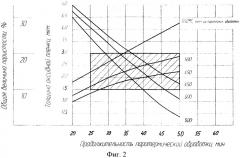

Изобретение поясняется чертежами, где на фиг.1 представлен график зависимости величины адгезии оксидной пленки от ее пористости, на фиг.2 - графики зависимостей пористости и толщины оксидной пленки от продолжительности паротермической обработки изделий.

Заявляемый способ реализуется следующим образом.

В герметичную электропечь, нагретую до температуры 250-300°С с помощью расположенных в муфеле печи нагревателей, в контейнере помещают обрабатываемые изделия. После прогрева изделий в течение 5-10 мин в печь непрерывно подают перегретый водяной пар, имеющий температуру не менее 250-300°С и создающий избыточное давление в рабочей зоне печи 0,15-0,2 атм (для сброса избыточного давления в печи предусмотрен редукционный клапан). При этом подачу пара могут осуществлять посредством паропровода, навитого с наружной стороны на корпус реторты и связанного со специальной парогенерирующей установкой. Изделия выдерживают в среде перегретого водяного пара в течение 10-20 мин, при этом непрерывно повышают температуру в печи до 450-550°С. На данной стадии обработки происходит обезжиривание поверхности изделий. При достижении температуры в печи 450-550°С изделия выдерживают в печи при данной температуре в течение 15-30 мин. При этом на обезжиренной поверхности изделий образуется оксидная пленка толщиной 1,5-3 мкм и пористости 10-20%. По окончании процесса обработки отключают подачу пара и нагрев печи, извлекают контейнер с изделиями и охлаждают их на воздухе. Затем осуществляют контроль изделий и направляют их на окраску.

Величина максимальной адгезии оксидной пленки определена экспериментально и соответствует ее пористости 10-20% (см. фиг.1). Заштрихованная область на фиг.2 соответствует оптимальному времени паротермической обработки поверхности изделий - 25-50 мин, при котором достигаются толщина оксидной пленки 1,5-3 мкм и пористость 10-20%.

Появление и рост качественных оксидных пленок (определенной адгезии и пористости) на поверхности изделий из металла происходит при выдержке изделий в печи в течение 15-30 мин в диапазоне температур 450-550°С. При температурах, меньших 450°С, требуется большее количество времени для получения на поверхности изделий оксидной пленки толщиной 1,5-3 мкм, при этом возможно появление конденсата пара на обрабатываемых изделиях, что ухудшает их качество. При температурах, больших 550°С, значительно увеличивается толщина пленки, что приводит к ее растрескиванию и отслаиванию, ухудшению качества оксидного слоя и отрицательно влияет на адгезию наносимого покрытия с поверхностью изделий. Подача перегретого водяного пара в печь под давлением 0,15-0,2 атм позволяет вытеснить из печи кислород, также отрицательно влияющий на качество оксидной пленки.

Таким образом, предлагаемое техническое решение позволяет регулировать параметры образуемого оксидного слоя на поверхности изделий (толщину, пористость), изменяя продолжительность и температуру оксидирования, что улучшает адгезию лакокрасочных покрытий с поверхностью изделий.

Способ обработки поверхности металлических изделии перед нанесением покрытий, включающий размещение изделий в герметичной электропечи, предварительно нагретой до температуры 250-300°С, непрерывную подачу в электропечь перегретого водяного пара, образующего давление в печи 0,15-0,2 атм, выдержку изделий в среде перегретого водяного пара в течение 10-20 мин с одновременным повышением температуры в электропечи до 450-550°С и выдержку изделий при данной температуре в течение 15-30 мин.